Néhány szó a kézi forrasztásról

Unos-untalan halljuk, hogy a mai gépjárműtechnikában már nemigen beszélhetünk tisztán autószerelői és villamossági feladatokról. Így elkerülhetetlen, hogy esetenként akár a kézi forrasztópáka is előkerüljön. A következőkben röviden összefoglaljuk a mai korszerű forrasztópákákkal, pákahegyekkel, hőmérséklet-beállításokkal kapcsolatos legfontosabb tudnivalókat.

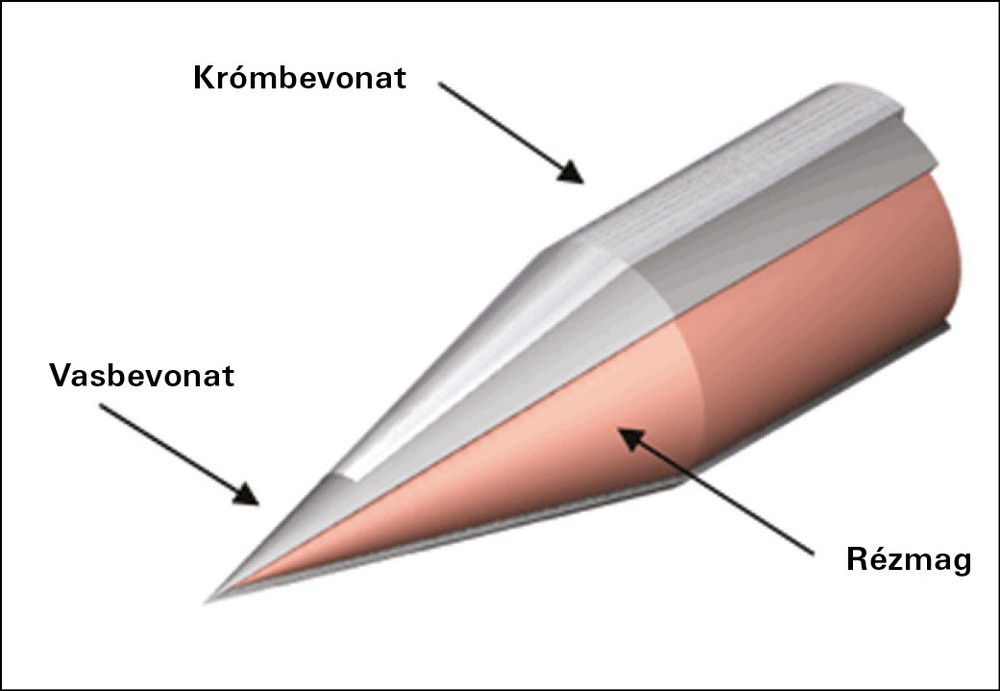

Az elektronikai alkatrészforrasztásnál használatos pákahegyeknél a jó hővezető rézmagot az élettartam növelése miatt bevonattal, bevonatokkal látják el. A tiszta vas felületet a forraszanyag nedvesíti, de ugyanakkor a réznél jóval nehezebben oldódik be a forrasz-anyagba forrasztáskor, ezáltal általánosan használt a pákahegy bevonataként.

Azonban ha a vasbevonat sérül vagy túlzottan eloxidálódik, beoldódik, akkor a forrasztás nem hajtható megfelelően végre. A hegy oxidálódása a hőátadást is rontja. Maga a pákahegy cseréje ma már nem olcsó mulatság, mivel számos gyártónál maga a fűtőbetét is a pákahegyben található! Ezért a vasbevonat megóvása, élettartam-növelése –hiszen maga az elhasználódás elkerülhetetlen – érdekében érdemes néhány ökölszabályt betartani:

– A vasbevonat forrasztáskor a levegővel érintkezve oxidálódik, amit a hőmérséklet emelkedése még inkább felgyorsít, ezért ne engedjük a hegyet a levegővel feleslegesen érintkezni! Forrasztás után vigyünk fel a pákahegyre forraszanyagot (tartsuk ,,beónozva”)!

– Ne fűtsük a pákahegyet feleslegesen, azaz ha hosszabb szünetet tartunk, kapcsoljuk ki az állomást. Alkalmazzuk, állítsuk be a ,,sleep back vagy stand-by”-t ha lehetőségünk van rá, amikor is ha a forrasztóállomás észleli, hogy nem forrasztunk, akkor a pákahegy hőmérsékletét hagyja visszahűlni, lassítva az oxidációt, de innen pár másodperc alatt felfűti a hegyet, ha szükséges.

– A pákahegy forrasztás közbeni tisztításához használt szivacsot tartsuk tisztán, és ne csapvízzel, hanem ioncserélt vízzel itassuk át, hogy elkerüljük a hegy felesleges szennyeződését.

– A tisztítószivacs ne ,,tocsogjon” a vízben, mivel a heggyel érintkezve annak bevonata megrepedhet, ami felgyorsítja a hegy elhasználódását. Ennek elkerülésére egyes gyártók már szivacs helyett rézgombolyagot használnak.

– Kerüljük a pákahegy erős nyomását, mechanikai igénybevételét forrasztáskor, mivel ettől a hőátadás jobb nem lesz, de a bevonat megrepedhet.

– A forraszfelületekre történő jó hőátadáshoz válasszuk a megfelelő méretű pákacsúccsal rendelkező pákahegyet, ami általában a forraszfelület-szélesség 80–85%-ával egyező szélességű.

– A pákahegy cseréjekor ne fogót, hanem egyéb hőálló (pl. gyártó által mellékelt speciális gumilap), a bevonat védelmét biztosító eszközt használjunk.

Kézi forrasztáskor a forrasztási időnek kb. 2–5 másodperc között kell lennie. Ideális esetben a forraszfelületek hőmérséklete 40–60 °C-kal kell, hogy melegebb legyen a forraszanyag olvadási hőmérsékleténél. Ekkor kb. 1–3 másodperc alatt a forraszanyag megfelelő nedvesítést mutat. Ahhoz, hogy a forraszfelületet az előzőekben említett értékekre felmelegítsük, ahhoz a pákahegyen fellépő és a forrasztás közben fellépő hőveszteséget pótolni kell. Tapasztalati értékként általánosságban így a kívánt forraszfelület-hőmérséklet fölé (kb. 100 °C-kal) állítják a pákahegy hőmérsékletét. Így általánosságban ólommentes forraszanyagokhoz 370–385 °C, az ólmos forraszanyagokhoz (pl. Sn 63%/Pb 37%) 315–340 °C-os beállításokat érdemes használni. Természetesen ezen értékek csak általánosságban igazak, egyes esetekben a fokozott hőelvonás miatt (pl. jelentős hőelvonó felületek esetén) ettől eltérő értékeket választunk. Azonban ilyenkor sem szabad elfelejteni azt a tényt, hogy magasabb hőmérséklet-beállításoknál rövidebb a pákahegy élettartama, nagyobb a veszélye a túlzott hőigénybevételből adódó meghibásodásoknak (pl. forraszfelület felválása, alkatrészsérülés). A túl hosszú forrasztási idő (és hőmérséklet) alkalmazásakor a hőterhelésből adódó sérülésveszély mellett egyrészt a fémközi réteg vastagsága túlzottan megnő, így a kötés rideggé válik, másrészről a forraszfelület vastagsága jelentősen csökken. Gyakorlati tény, hogy ólommentes forraszanyagok alkalmazásakor akár 2–3 forrasztás elegendő ahhoz, hogy az áramköri paneleken általában alkalmazott 35 µm vastag réz forraszfelület beoldódjon a forraszanyagba!

A forrasztóhuzal átmérőjének kiválasztása is fontos paraméter. Túl vastag huzalátmérő esetén a forrasztáskor nem adagolható pontosan a forraszanyag mennyisége, túl vékony huzal esetén viszont túl hosszan kell mozgatni a huzalt, így szintén nem adagolható pontosan. Tapasztalatok szerint kb. 0,5–1 cm körüli huzalhossz adagolható megfelelően, ennek tükrében kell az alkalmazandó forrasztóhuzal átmérőjét kiválasztani. A forraszhuzalnak is létezik élettartama, hiszen a huzal folyasztószerrel töltött, melynek felhasználhatósága véges, a gyártók általában 2-3 évet adnak meg az adatlapokon. Ennél régebbi huzallal forrasztva vegyük ezt figyelembe, ha szükséges, biztosítsunk plusz folyasztószert gél vagy folyadék formában.

A forrasztáskor a forrasztóhuzal-adagolásnál szintén fontos betartani az alábbi ökölszabályt: a pákahegyet a forrasztandó felületekhez nyomva hőhidat képezzünk a forraszhuzallal. Azaz a forraszhuzalt a pákahegy és a forrasztandó felületek érintkezési helyéhez nyomjuk. Az így leolvadó forraszanyag hőhidat képezve elősegíti a jó hőátadást, majd a felmelegedett forraszfelülethez nyomva a forraszhuzalt a kívánt mennyiségű forraszanyag leadagolható. Így elkerülhetjük a folyasztószer ,,megölését” és növeljük a hegy élettartamát, mivel gyakori hiba, amikor közvetlenül a pákahegyre adagolják a huzalt. Továbbá ezzel a módszerrel a hideg forraszkötés kialakulásának esélye is csökkenthető. Forrasztás után ne felejtsük el a folyasztószer maradványanyagait letisztítani a panelről, ellenkező esetben ezek később vezetővé válva gondot okozhatnak. Váljék hasznára.