BMW N47 dízelmotor

A BMW 2007 márciusában vezette be az N47-es kódú, 2 literes, 4 hengerű dízelmotort, ami a 8 éven át gyártott M47-et váltotta le. Az alapkoncepció nem sokat változott, de módosítottak a befecskendezésen, a hengerfej két részből áll, a motorblokk pedig alumínium lett. A szerkezeti módosításokon kívül a segédberendezések és mellékhajtások is átalakultak.

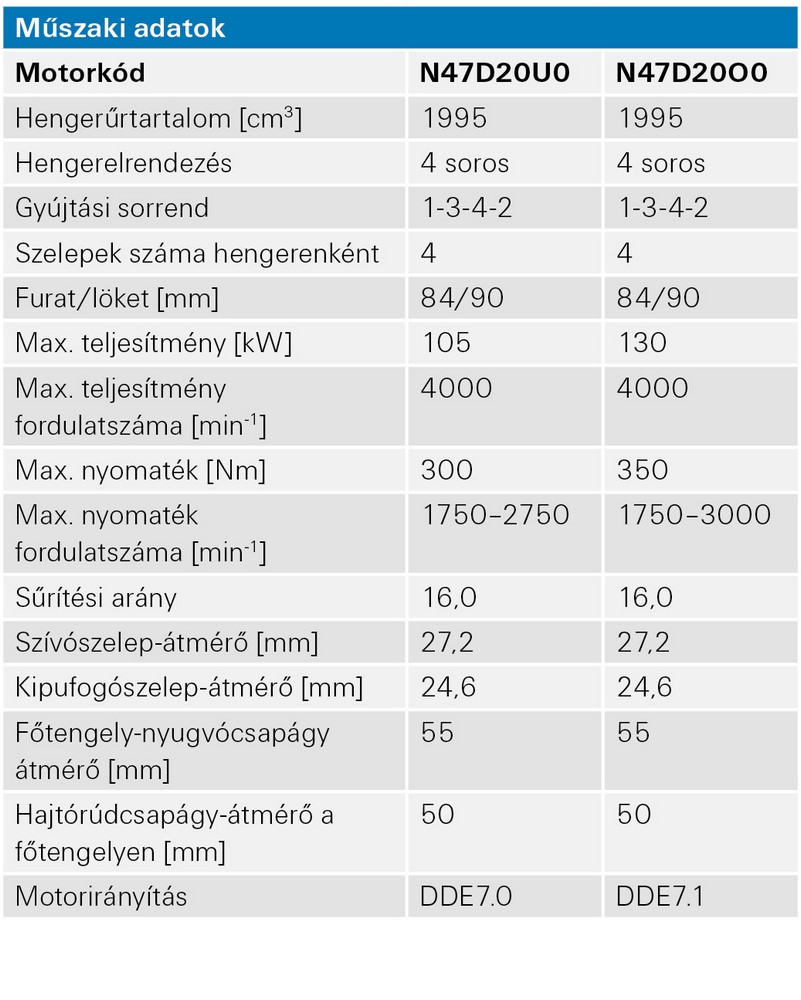

Az újítások a tüzelőanyagfogyasztás-csökkenést és teljesítménynövelést szolgálják. Eleinte két teljesítményszintben volt elérhető: a 118d-ben található 105 kW-os N47D20U0 kódú és a 120d-ben és 320d-ben található 130 kW teljesítményű N47D20O0 kódú motorral. Később megjelent egy két turbófeltöltős változat is, ami 150 kW teljesítmény leadására képes, motorkódja: N47D20T0. A motor tulajdonságai alapján sikerre született, de ezt beárnyékolta a 2011. márciusig gyártott motorok visszahívása vezérműlánc-problémák miatt. Folytatásos cikkünk első részében a motorcsalád főbb szerkezeti elemeit vesszük górcső alá.

Motorblokk

Az N47 blokkja teljesen új fejlesztés, alumíniumötvözetből (AlSi8Cu3) készült és „closed-deck” kialakítású. Azért választották a felül zárt megoldást, mert nagyobb merevséget biztosít, mint a nyitott kialakítás, ezáltal csökkenthető a hengerdeformáció és a vibráció. Az alumíniumötvözetek hátránya ugyanis a kisebb merevség, de a BMW mérnökei a tömegcsökkentést tartották elsődlegesnek, a merevséget pedig merevítőhéj segítségével és konstrukciós megoldásokkal javították. Az könnyűfém blokknak azonban a tömegén kívül más előnyei is vannak: jó a hővezetése, a kémiai ellenálló képessége és könnyebben megmunkálható, mint az öntöttvas. A kiegyenlítőtengelyek integráltak, a hüvelyek szürkeöntvényből készültek és termikus eljárással helyezték őket a blokkba.

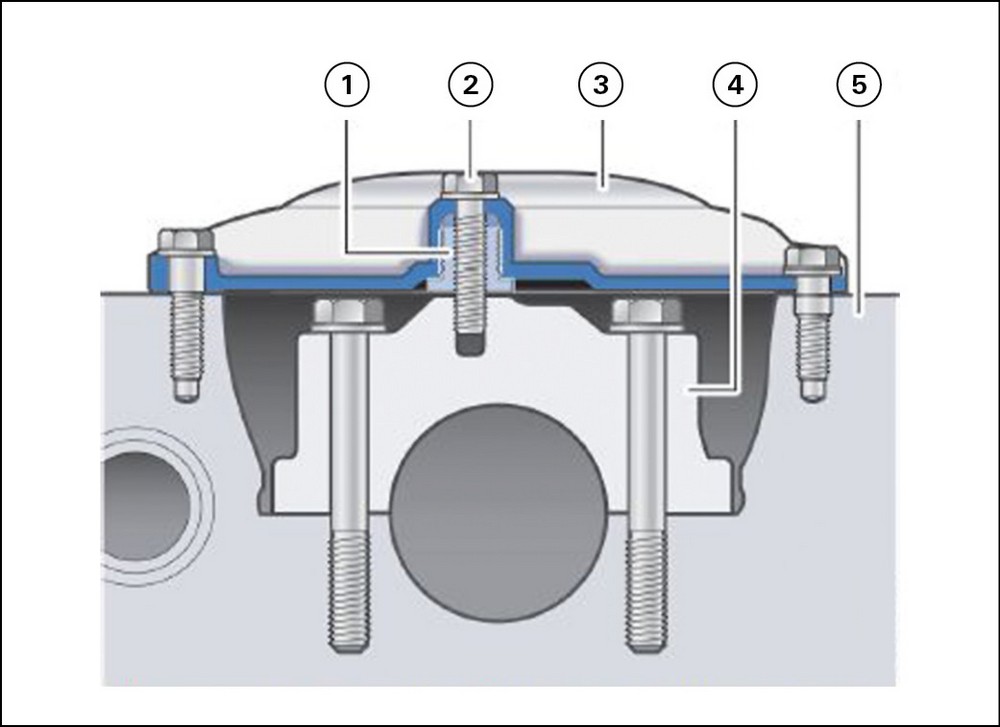

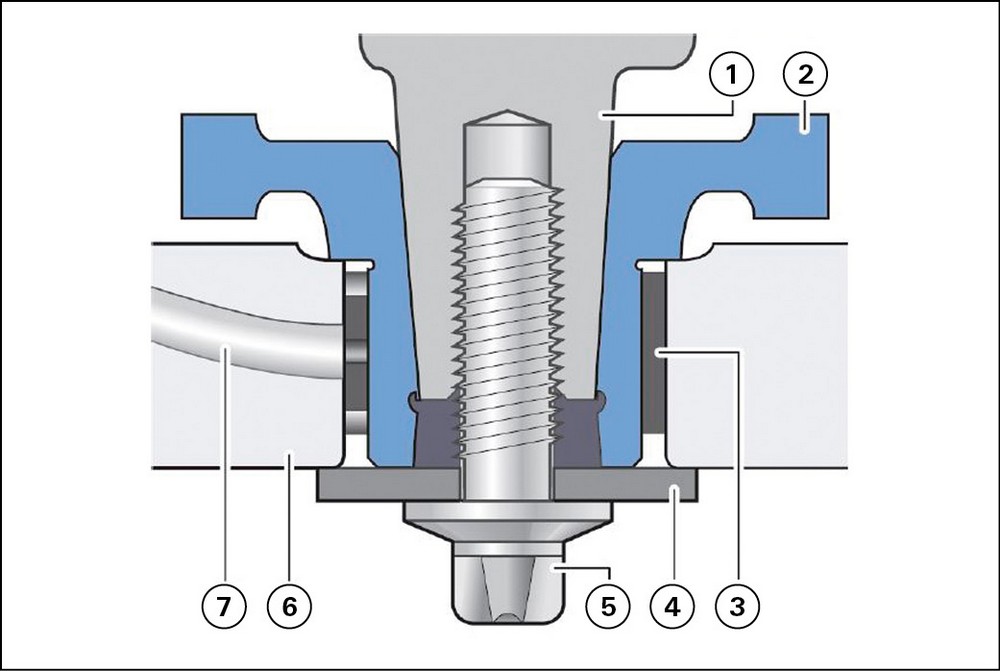

Költségi szempontok miatt a nyomás alatt lévő olajfuratok nagy részét előre öntötték. A forgattyúsház alján található az előbb említett merevítőhéj, amely a 3 középső főtengelycsapágynál van felerősítve a blokkra. Felszereléskor (1. ábra) először a távtartót kell becsavarozni a héjba. Fontos, hogy teljesen be legyen csavarva, ellenkező esetben ugyanis fennáll a héj sérülésének veszélye. A távtartó betekerése után a héjat a blokkon kell rögzíteni, majd a távtartót a csapágyfedél irányába meghúzni. Ezután kell rögzíteni a héjat a csapágyfedélhez. Ez a rendszer nagy merevséget biztosít, emellett olajterelő és olajvezető funkciót tölt be, valamint az olaj- és vákuumszivattyú is csatlakozik rá.

Forgattyús tengely

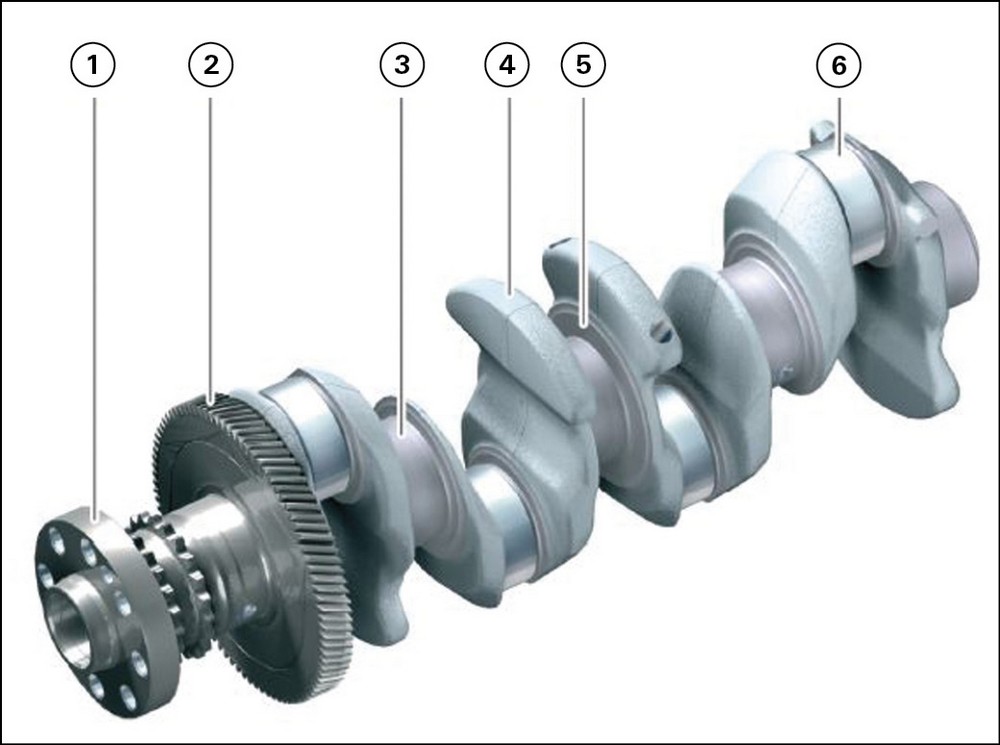

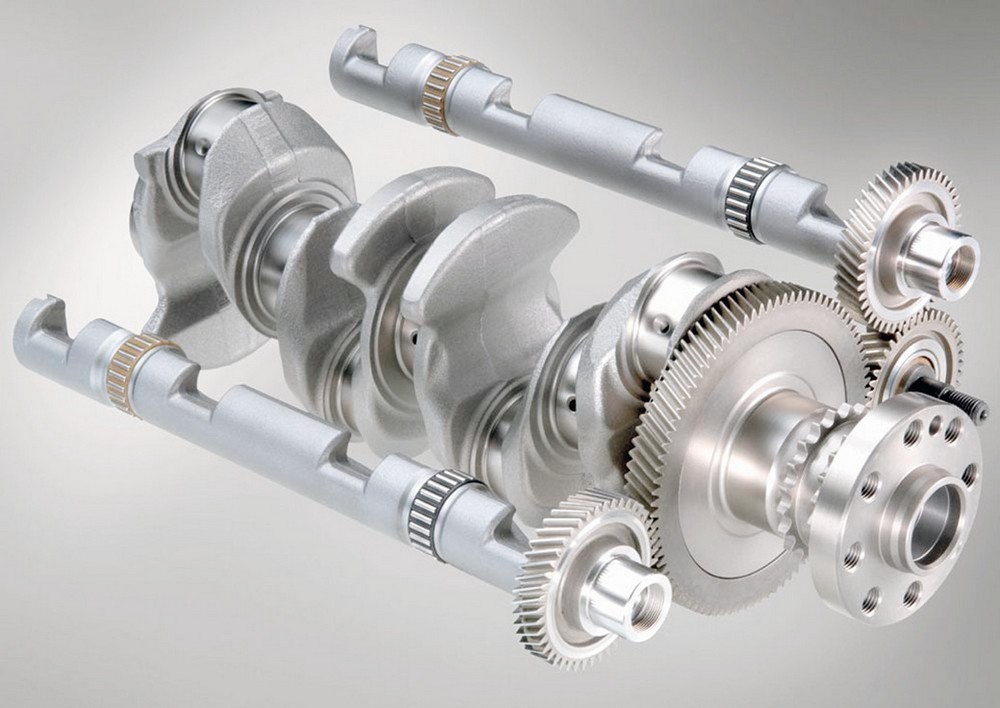

A forgattyús tengelyt szemügyre véve (2. ábra) két érdekességet is találhatunk. Az egyik, hogy páratlan számú ellentömeg található rajta, a másik, hogy a vezérműlánc a kihajtóoldalon található. Azért alkalmaztak 5 ellentömeget, mert a kiegyenlítőtengelyeket hajtó fogaskerék elfoglalja az egyik sonka helyét. Az ellentömegeket úgy alakították ki, hogy necsak a forgó, hanem az oszcilláló tömegerők egy részét is kiegyenlítse. A tengelyt kovácsolással formálják alakra, melynek nagy előnye az öntött tengelyekhez képest, hogy jobb merevségi és rezgési tulajdonságokkal rendelkezik, amire az alumíniumblokk miatt szükség is van. Az elődnek megfelelően minden henger forgattyúja két oldalról csapágyazott, ezért 5 főtengelycsapágy található, de az M47-tel ellentétben az N47-nél a 3. csapágy látja el a támcsapágy szerepét (a kedvezőbb hőtágulási viselkedés miatt), amely tengelyirányban rögzíti a főtengelyt. A csapágyak számozása értelemszerűen a kihajtás fele növekszik. A csapágycsészék trimetál típusúak, azaz 3 különböző anyagból készült rétegből állnak: acél támasztóhéj, átmeneti réz-alumínium ötvözet és fehérfém bélés.

1. ábra: a héj felszerelése. 1 – távtartó, 2 – főtengelycsapágyház-csavar, 3 – merevítőhéj, 4 – főtengelycsapágy alsó háza, 5 – forgattyús ház

2. ábra: a forgattyús tengely. 1 – kihajtás a váltó irányába, 2 – kiegyenlítőtengelyeket hajtó fogaskerék, 3 – főtengelycsapágy, 4 – kiegyenlítő súlyok, 5 – főtengelytámcsapágy, 6 – hajtórúdcsapágy

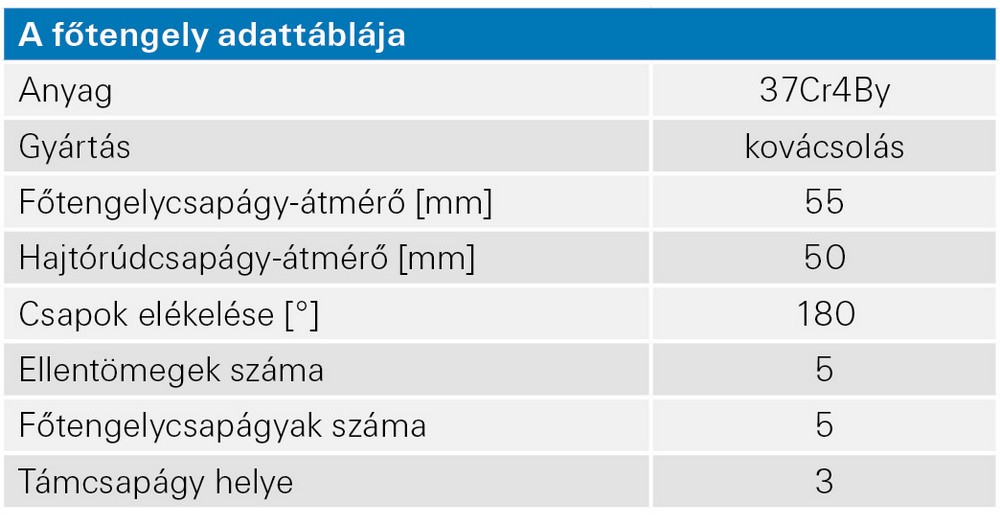

A fehérfém ón vagy ólomötvözet, amely a tulajdonságai javítására kis mennyiségben rezet, nikkelt, kadmiumot is tartalmazhat. A járművekben ónötvözeteket alkalmaznak, mivel jobb a teherbíró- és korrózióálló képessége, az ólomötvözeteket a motorolaj savtartalma megtámadja. A fehérfémek lágyak, ezért jó a beágyazóképességük, a bejáródási hajlamuk alkalmazkodó-képességük, a szükségfutási tulajdonságaik, de kis szilárdságuk miatt tömör csapágyak nem készíthetők belőlük. A főtengely alsó csapágyházainak pontos illeszkedése a felső részhez elengedhetetlen a megfelelő működéshez, ezért általában illesztőcsapokkal vagy hornyokkal látják el őket, ha azonos anyagból készülnek, akkor lehetséges az is, hogy (akárcsak a hajtórudakat) repesztéssel eltörik. A BMW egy új technológiát fejlesztett ki a pozicionálásra, amit először az M67TU kódú motorban alkalmaztak. A gyártás során olyan mintát munkálnak az érintkező felületekre, amely a főtengelycsapágy csavarjainak meghúzásakor hossz- és keresztirányban is pozicionálják és támasztják az alsó csapágyházat. A főtengely tulajdonságait táblázatban összesítettük.

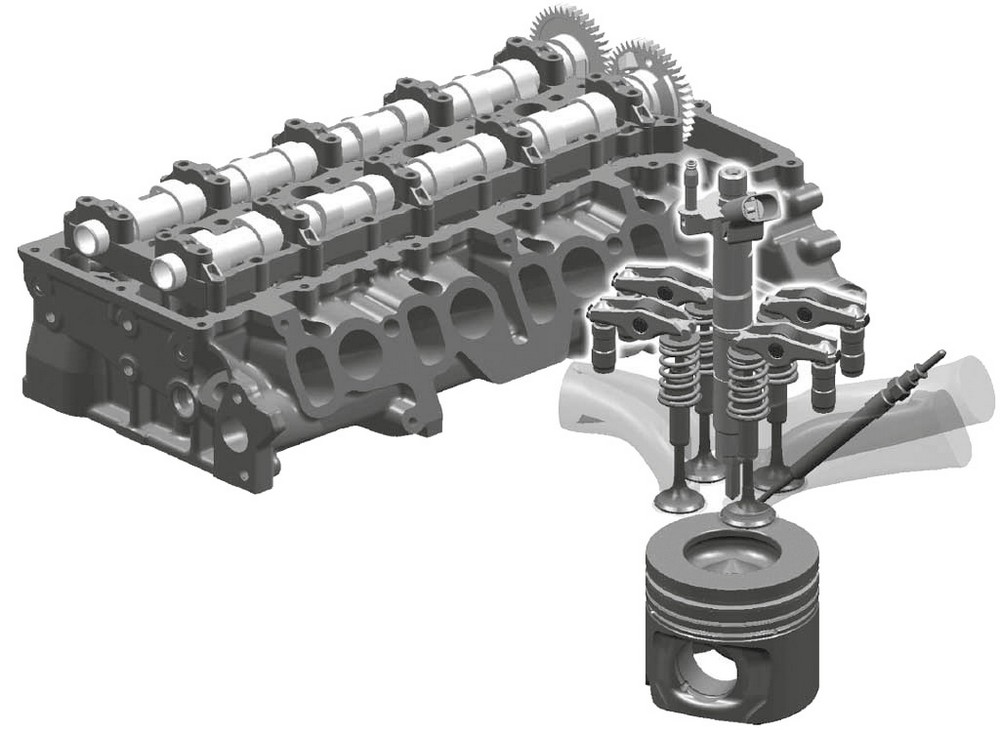

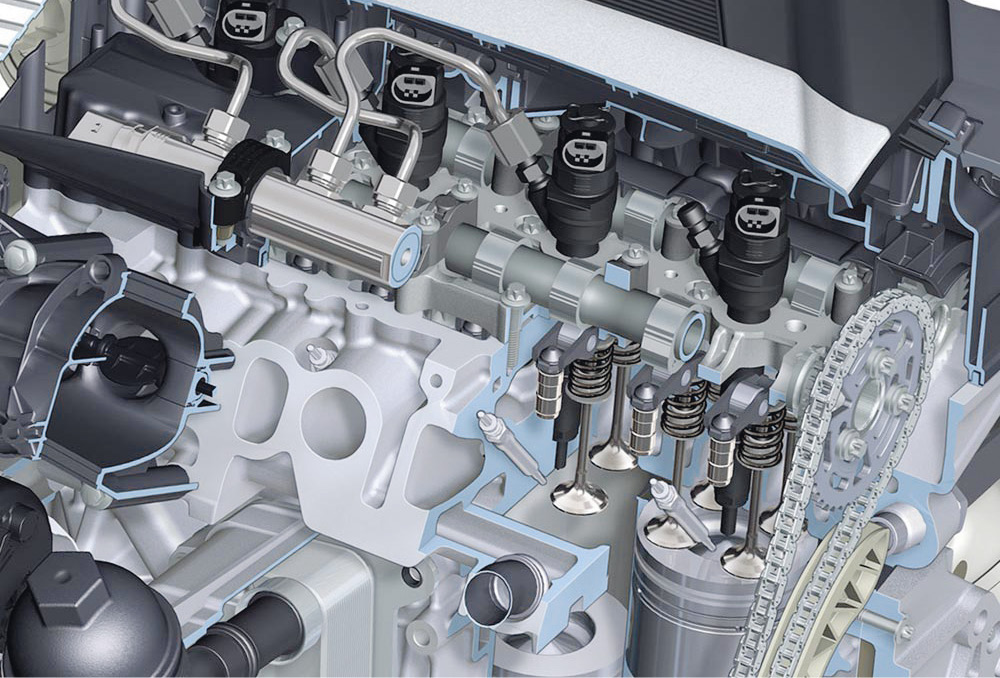

3. ábra: a hengerfej (beszerelt vezérműtengelyekkel) és a szívó- és kipufogójáratok, szelepmechanizmusok és a befecskendező

Hengerfej

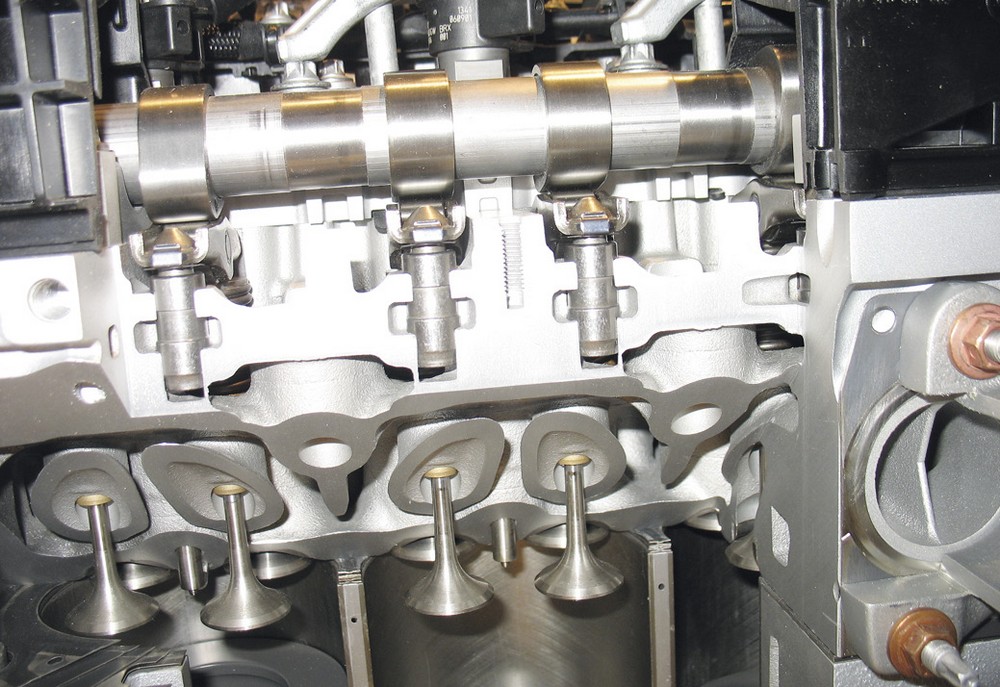

A hengerfej (3. és 4. ábra) két darabból készült, anyaga AlSi7MgCu0.5. Az N47 hengerfejének érdekessége, hogy tartalmazza az EGR-járatokat és a szelepek a henger tengelyével párhuzamosan helyezkednek el. A korszerű dízeleknek megfelelően a két szívócsatorna eltér egymástól: az egyik egy úgynevezett „swirl csatorna”, melynek kis fordulaton van nagy szerepe, amikor a beszívott levegő a hengertérben nem tud elég nagy turbulenciát létrehozni, ebben segít a „swirl csatorna” kialakítása, ami révén nagyobb turbulencia érhető el, ezzel javítható a károsanyag-kibocsátás. A másik csatorna tangenciális csatorna, ami nagy motorfordulatszám és -terhelés tartományban játszik nagy szerepet.

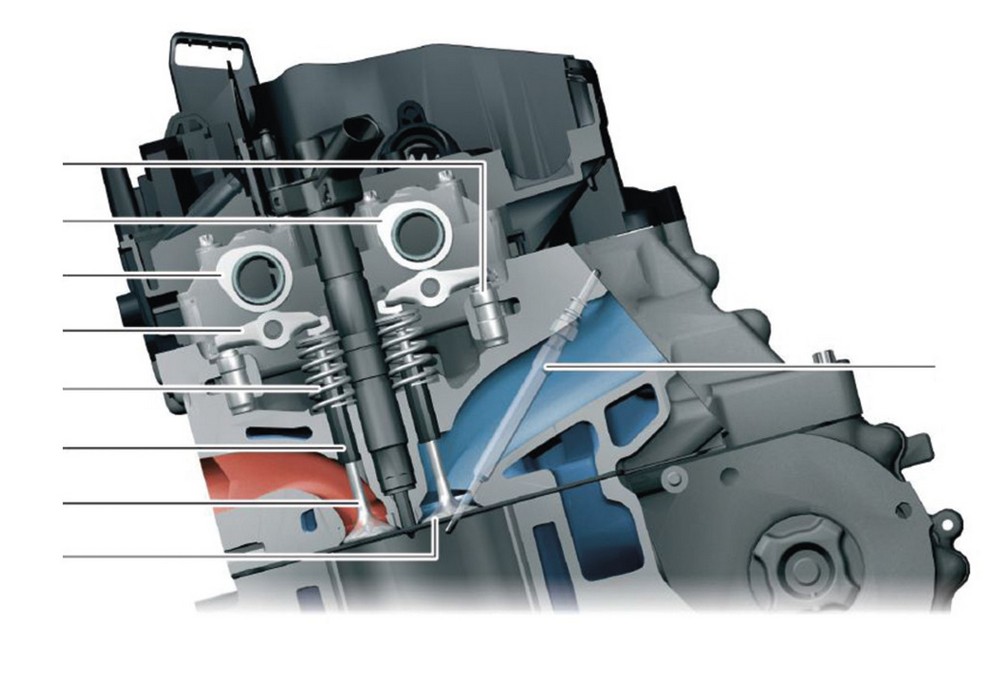

4. ábra: a hengerfej és az égéstér metszeti képe. 1 – izzító- gyertya, 2 – szívószelep, 3 – kipufogószelep, 4 – szelepvezetés, 5 – szeleprugó, 6 – görgős himba, 7 – kipufogószelep-vezérműtengely, 8 – szívószelep-vezérműtengely, 9 – hidraulikus szelephézag-kiegyenlítő

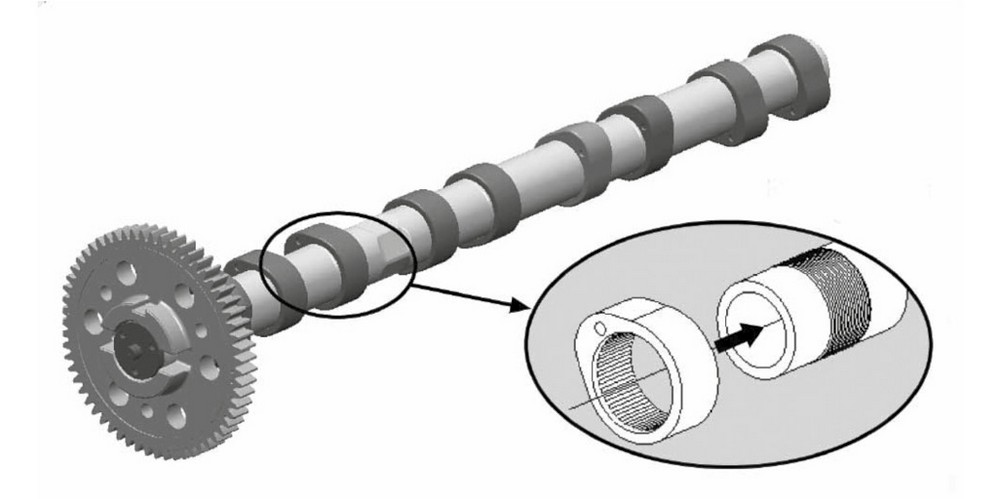

5. ábra: az N47 Presta módszerrel kialakított kompozit vezérműtengelyei

A két kipufogójárat a hengerfejben egyesül. A vezérműtengelyek külön egységben találhatók a könnyebb szerelhetőség érdekében. Ez a tartó AlSi9Cu3(Fe) ötvözetből készült. A vezérműtengelyek a Presta-módszer szerint kialakított kompozittengelyek (5. ábra), melyek egy csőtengelyből, a bütykökből és a fogaskerékből állnak. Így 40%-os tömegcsökkenést értek el a hagyományos tengelyekhez képest, ami fogyasztáscsökkenést, kedvező rezgési és zajkibocsátási tulajdonságokat biztosít. A tömegcsökkenésen kívül nagy előnye, hogy minden részelem a feladatának legjobban megfelelő anyagból készülhet és gyártása is gazdaságosabb. A Presta-módszer lényege, hogy hengerléssel létrehoznak egy szélesebb csőrészt a csatlakozásnál, és radiális irányú profillal látják el, amely segítségével a megfelelő helyzetben helyezhetők rá a bütyökgyűrűk és a fogaskerék, úgy hogy azután ne tudjanak elmozdulni. A vezérműtengely-érzékelőt a szívószelep-vezérműtengely fogaskerekébe integrálták, és erre a fogaskerékre csavarozható fel a lánckerék is. A tengelyek szerelésekor a fogaskerekeken található jelek megfelelő beállítására kell ügyelni (6. ábra). A vezérműtengely bütykei a görgős himbával vannak kapcsolatban. A himbát teljesen újratervezték, így 14%-kal könnyebb lett elődjénél. A hidraulikus szelephézag-kiegyenlítő működését a 7. ábra mutatja be: amikor a bütyök lenyomja a himbát, hogy nyissa a szelepet, akkor erőt fejt ki a 2-es számú dugattyú 10-es számmal jelölt félgömb végére.

6. ábra: a vezérműtengely-fogaskerekeken található jelek, melyeket szereléskor figyelembe kell venni

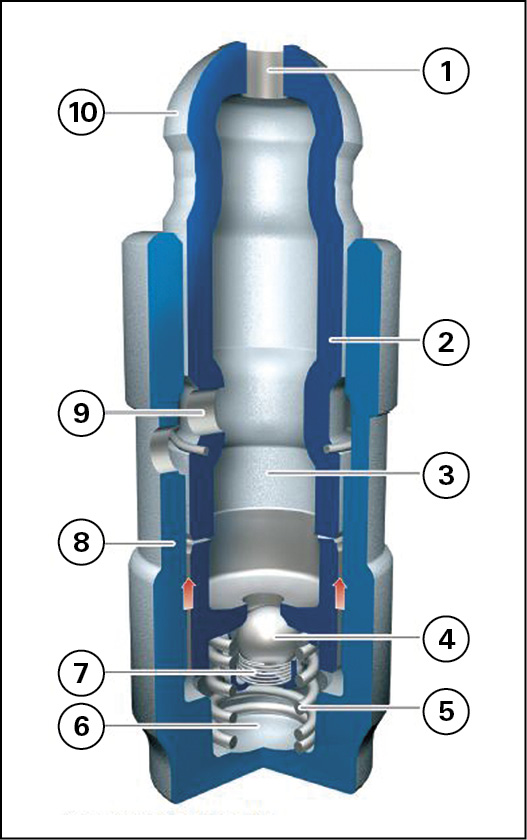

7. ábra: a hidraulikus szelephézag-kiegyenlítő metszeti képe és működése. 1 – furat, 2 – dugattyú, 3 – olajtér, 4 – szelepgolyó, 5 – dugattyúrugó, 6 – nyomáskamra, 7 – szelepgolyórugó, 8 – nyomáshenger, 9 – olajellátás, 10 – félgömbfej

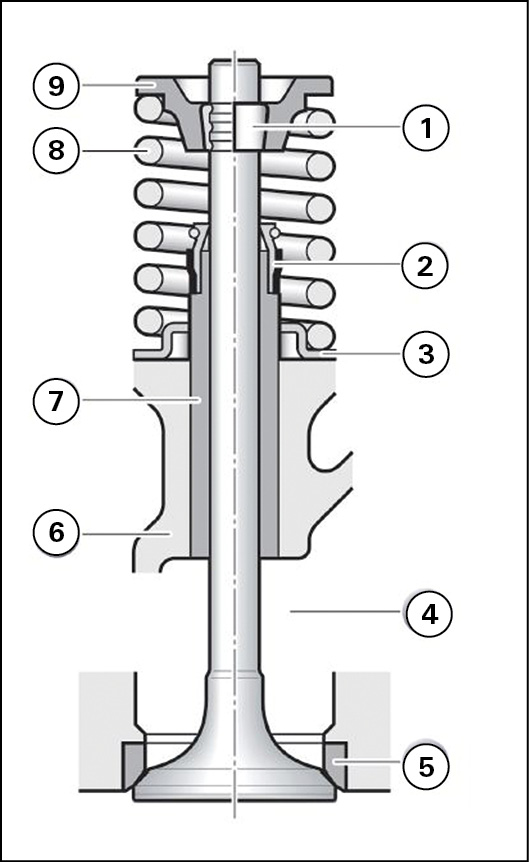

Ennek az erőnek hatását tompítja a 6-os számmal jelzett olajkamra, az állandó nyomású hengerben (8). A folyamat során nagyon kevés olaj távozik a dugattyú és a henger között. Ezt az ábrán a piros nyilak jelölik. Azzal, hogy olaj távozik a kamrából, csökken az ellenerő, és a szelepnyitási löket során előfordulhatna, hogy a fej (10) és a himba között megszűnik a kapcsolat. Ennek elkerülésére csavarrugót (5) alkalmaznak, ami felfele nyomja a dugattyút (2). Ez vákuumhatást fejt ki a nyomáskamrában (6), amely eredményeként a 4-es számú szelepgolyó elmozdul az ülékéről, mivel a nyomáskülönbség legyőzi a 7-es szeleprugó erejét, így a kamra ismét feltöltődhet olajjal a tartályból (3). Amikor a nyomáskamra eléri a legnagyobb térfogatát, a vákuumhatás megszűnik, a nyomás kiegyenlítődik és a szelepgolyó ismét letömít. Minden szelepnyitáskor és -záráskor ez a folyamat játszódik le. A 8. ábrán egy beszerelt állapotban lévő szelep látható. Az N47 szívószelepjei monometal szelepek, azaz egy anyagból készültek, a kipufogószelepek azonban bimetál szelepek, vagyis a szeleptányér és a szár más anyagból készült. A tányérnak nagy hőterhelhetőségűnek kell lennie, ezért nikkelötvözetből (NiCr20TiAl) készül, a szárnál pedig a mechanikai terhelés a meghatározó.

A hengerfejcsavarokat 5 lépésben kell meghúzni: 70 Nm, 180 fokkal visszaereszt, 50 Nm, 120 fok, 120 fok.

Hajtórúd és dugattyú

A hajtórúd C70-es anyagból készült süllyesztékes kovácsolással. A dugattyúcsaphoz csatlakozó kis szem nem állandó szélességű, felfele szűkül, vagyis trapéz alakú a keresztmetszete. A trapéz alaknak köszönhetően elhagyható az olajozófurat a kis szemnél, ezáltal a szilárdsági tulajdonságok nem romlanak a hagyományos kialakításhoz képest. Az alsó szemet a szerelhetőség érdekében töréses eljárással választják szét. A töréses eljárás nagy előnye a nagyon pontos illeszkedés- és hogy nem igényel utómegmunkálást, viszont ha szereléskor nem jól párosítják őket össze, vagy fordítva próbálják összeilleszteni, akkor megrongálódik a törési felület, és a csapágy nem a megfelelő pozícióban lesz. Ilyen esetben a hajtórudat cserélni kell. Az N47 hajtórúdcsavarjait minden bontás után újakra kell cserélni. A BMW előírja, hogy a csapágyhézagot műanyag szállal (Plastigauge1) mérjük meg, ehhez a régi hajtórúdcsavarokat használjuk. Az új csavarokat két lépcsőben 20 Nm + 70 fok kell meghúzni.

8. ábra: szelepbeépítés. 1 – szelepék, 2 – szelepszár-szimmering, 3 – alsó szeleprugó-tányér, 4 – szívó/kipufogó csatorna, 5 – szelepülék, 6 – hengerfej, 7 – szelepvezetés, 8 – szeleprugó, 9 – felső szeleprugó-tányér

A BMW minőség iránti elkötelezettségét mutatja, hogy 25 csoportba sorolják a legyártott hajtórudakat a tömegük szerint: 5 csoportra a kis szem tömege és 5 csoportra a nagy szem tömege alapján is ± 2 g toleranciával. Így elérhető, hogy az egy motorba épített hajtórudak ± 4 g-on belül vannak.

A dugattyú (. ábra) alumínium-szilícium ötvözetből készült, mint a többi BMW dízelmotorban és hasonlít az elődben (M47TU2) alkalmazott dugattyúra, de a kompressziómagassága és a teljes hossza is nagyobb.

Kiegyenlítőtengelyek

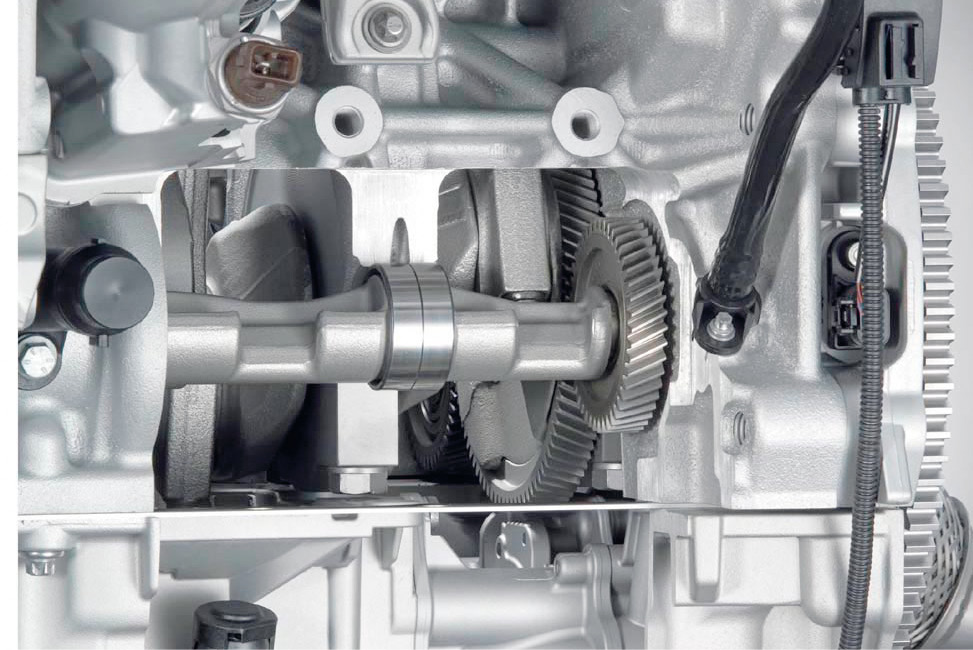

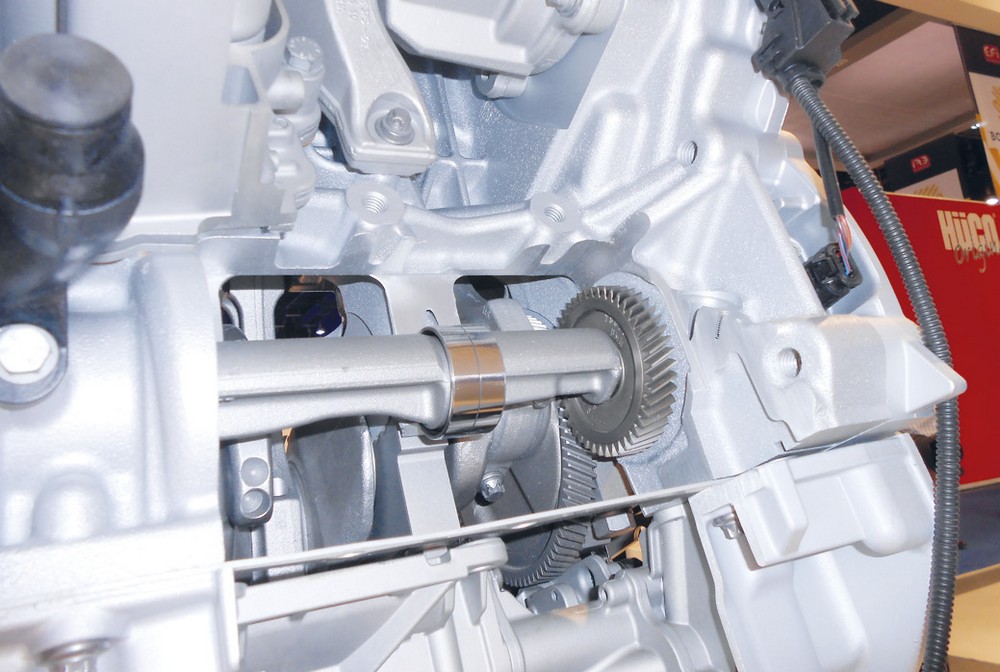

Manapság egyre nagyobb szerepet kap a tervezés során az akusztika és vibráció, a legkisebb zavaró tényezőt is próbálják kiszűrni, ezért az olyan prémiummárkáknál, mint a BMW, presztízsjelentőséggel bír az autó NVH (Noise-Vibration-Harshness) értéke. Ennek jegyében az N47 a második dízelmotorja a BMW palettáján, amelyiket kiegyenlítőtengellyel szereltek, ráadásul az M47-tel ellentétben a tengelyt integrálták a blokkba (9. ábra).

9. ábra: az előddel ellentétben az N47 kiegyenlítőtengelyeit a forgattyús házba integrálták

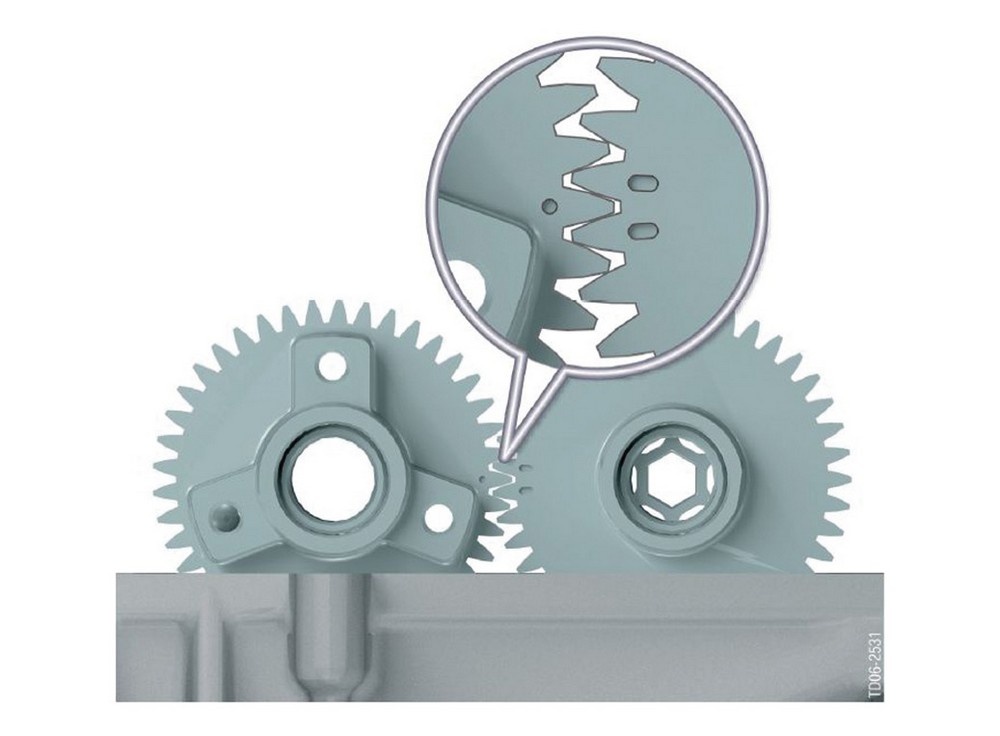

10. ábra: a kiegyenlítőtengelyek fogaskerekeinek rögzítése. 1 – kiegyenlítőtengely, 2 – fogaskerék, 3 – persely, 4 – alátét, 5 – csavar, 6 – forgattyús ház, 7 – olajozójárat

Jól látható, hogy a tengelyek fogaskerekeinek átmérője fele a hajtó fogaskerék átmérőjének, tehát a másodrendű erőket hivatottak kiegyenlíteni. Ahhoz, hogy xDrive hajtásláncú modelleknél is alkalmazhatók legyenek, a tengelyeket a motor eleje felől lehet ki- és beszerelni. A rögzítést a 10. ábra mutatja. A fogaskerekek oldható (kúpos illesztés csavarkötéssel) illesztéssel kapcsolódnak a tengelyekhez, hogy könnyen kivehetők legyenek kis szerelőnyílásokon is, annak ellenére, hogy forgattyús házba integrálták őket. Az ágyazáshoz tengelyenként két görgőscsapágyat alkalmaztak, melyek kenését a motorolaj szolgálja olajozófuraton keresztül. Ahhoz, hogy a tömegerők kiegyenlítése megtörténjen, a két tengelynek egymással szemben kell forognia, ezért az egyik tengely egy forgásirány-fordító fogaskeréken keresztül kapcsolódik a főtengelyen elhelyezett meghajtó kerékhez.

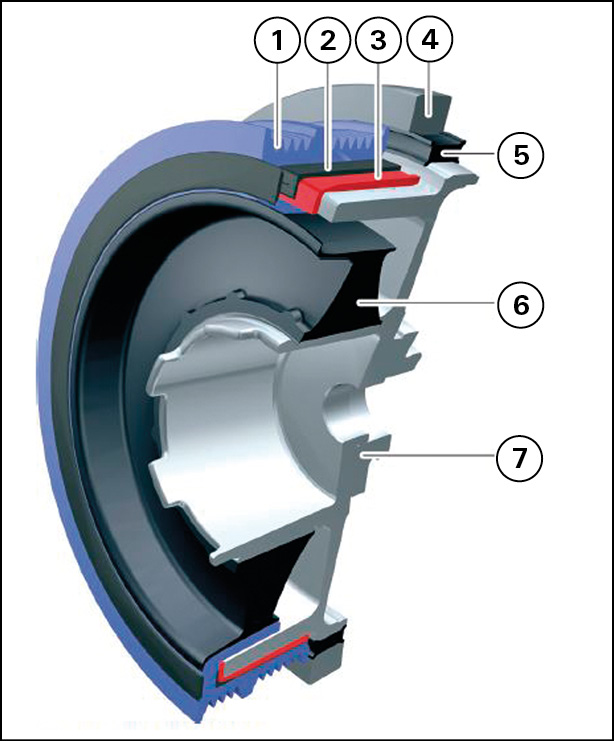

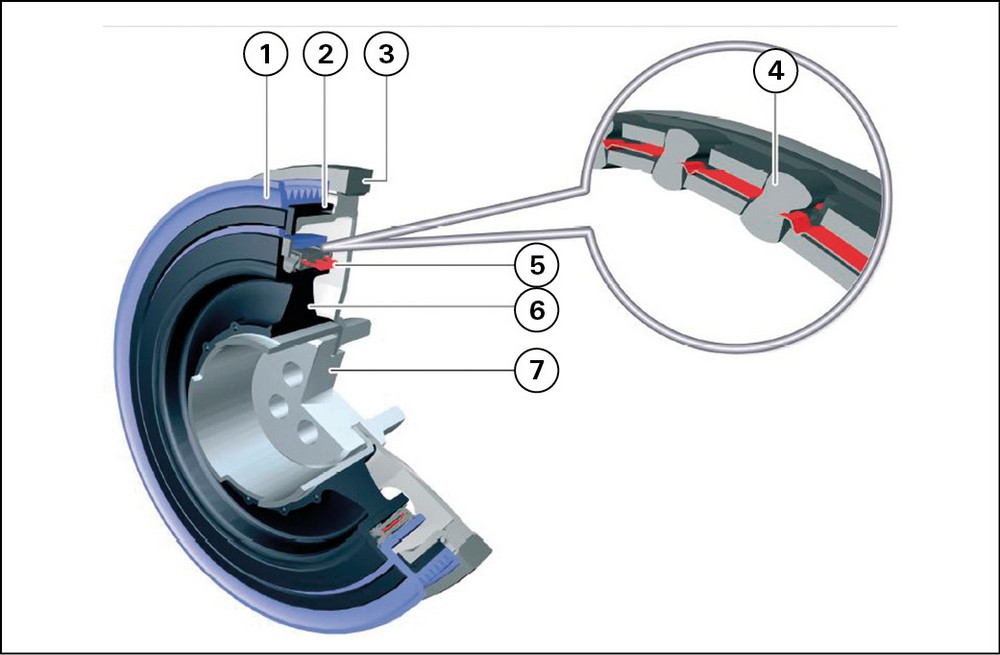

Lengéscsillapító- hosszbordásszíjtárcsa

A főtengely terhelésének és a hajtáslánc többi elemének kímélése érdekében a vibráció csökkentését a kiegyenlítőtengelyeken kívül a kettős tömegű lendkerék és a lengéscsillapítóval ellátott főtengelyszíjtárcsa végzi. A kettős tömegű lendkerekekről már sokszor esett szó, ezért most az egyre jobban terjedő szíjtárcsamegoldást szeretném részletezni, mivel ez az alkatrész az idősebb járműveken nem igényelt karbantartást, viszont a lengéscsillapítós kivitelek ma már egyre inkább a kettős tömegű lendkerékre hasonlítanak. A 11. ábrán az automata váltóval szerelt modellekben alkalmazott tárcsa látható: az agyrész (7) és az inerciagyűrű (4) között található a vulkanizált csillapító, amely egy kis relatív szögelfordulást tesz lehetővé, ezzel csökkentve a főtengely vibrációját és a szíjjal hajtott segédberendezések terhelését. A szíjtárcsa sem mereven kapcsolódik az agyhoz, mivel egy leválasztó gumi van köztük, amely a csillapítónál nagyobb elmozdulást engedélyez. A tárcsa siklócsapágy-ágyazású az agyon. A manuális vagy kézi váltóval szerelt modellekben alkalmazott szíjtárcsa eltér ettől (12. ábra)! Azok a tárcsák szabadonfutóval rendelkeznek, ami eredményeképp a járásegyenetlenségből adódó lengések teljesen kiszűrhetők, amikor a motor egy cikluson belül éppen féküzemben van és lassítaná a tárcsát. Ezzel is csökkenthető az alkatrészek terhelése. A két tárcsa ránézésre is megkülönböztethető, mivel az automata váltóhoz szerelt tárcsa 1 csavarral van a főtengelyre rögzítve, a szabadonfutós pedig 4-gyel.

11. ábra: az automata váltóval szerelt modellekben alkalmazott lengéscsillapító. 1 – szíjtárcsa, 2 – vulkanizált réteg, 3 – siklócsapágyazás, 4 – inerciagyűrű, 5 – csillapítógumi, 6 – elválasztógumi, 7 – agy

12. ábra: a kézi váltóval szerelt modellekben alkalmazott lengéscsillapító. 1 – szíjtárcsa, 2 – vulkanizált réteg és siklócsapágy, 3 – inerciagyűrű, 4 – bilincs, 5 – szabadonfutó, 6 – csillapítógumi, 7 – agy

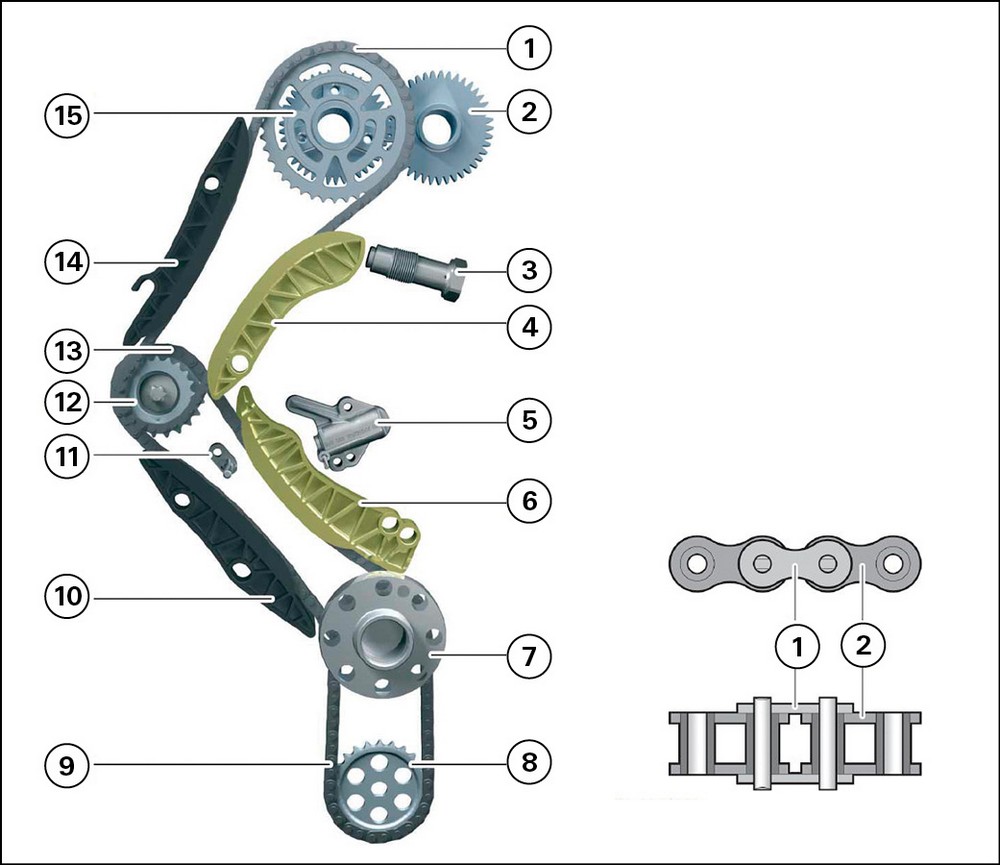

Lánchajtás

Amint már a bevezetőben is említettem, ez a motor egyik kényes pontja. A 13. ábrán látható a lánchajtásrendszer. Sok ügyfél tapasztalhatta, hogy alig 100 ezer km megtétele után hangos kaparó, súrlódó zaj hallatszik a motorból, ami az utastérből is hallható. Az ok a lánckerék kopása és a lánc nem megfelelő futása a vezetőkön. A visszahívások két esetre oszthatók: az első eset a 2007. 03. 01-től 2009. 01. 05-ig gyártott N47, N47DK0, N47S kódú motorok esetén a forgattyús tengely a csapágycsészékkel (11 21 7 803 479) együtt cserélendő, emellett még cserélendő: olajszivattyút hajtó lánc, alsó lánc, nagynyomású CR-szivattyú lánckerék, fogaskerék a kiegyenlítőtengelyekhez, felső lánc, felső feszítő és vezetősín.

13. ábra: a vezérműlánc és hajtásrendszere. 1 – felső lánc, 2 – kipufogószelep-vezérműtengely fogaskerék, 3 – felső láncfeszítő, 4 – felső feszítősín, 5 – alsó láncfeszítő, 6 – alsó feszítősín, 7 – forgattyús tengely, 8 – olaj/vákuumpumpa lánckerék, 9 – olaj/ vákuumpumpát hajtó lánc, 10 – alsó vezetősín, 11 – olajozófúvóka, 12 – nagynyomású tüzelőanyagszivattyú-lánckerék, 13 – alsó lánc, 14 – felső vezetősín, 15 – szívószelep-vezérműtengely lánckerék

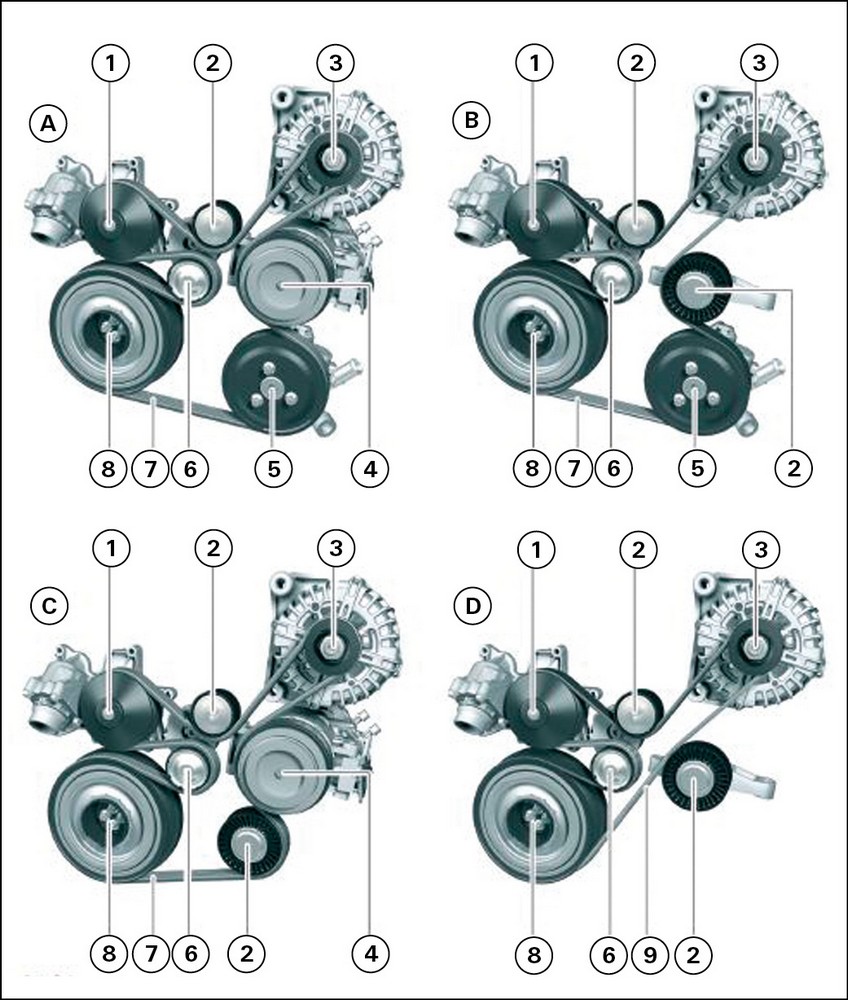

14. ábra: lehetséges szíjhajtás-kialakítások. A – klímakompresszor és hidraulikus szervoszivattyú esetén, B – hidraulikus szervoszivattyúval és klímakompresszor nélkül szerelve, C – klímakompresszorral és elektromos kormányszervóval szerelve, D – klímakompresszor nélkül és elektromos kormányszervóval szerelve, 1 – hűtőfolyadék-szivattyú, 2 – vezetőgörgő, 3 – generátor, 4 – klímakompresszor, 5 – hidraulikus szervoszivattyú, 6 – feszítőgörgő, 7 – két oldalon bordázott poly-V szíj, 8 – lengéscsillapító, 9 – egy oldalon bordázott szíj

Ha 2009. 01. 05 és 2011. 03. 01. között gyártott motorról (N47, N47DK0, N47S, N47T) van szó, vagy a forgattyústengelyt már 2009. 01. 05 után gyártottra cserélték, akkor a következő alkatrészek cseréje szükséges: alsó lánc, nagynyomású CR-szivattyú lánckerék, felső lánc, felső feszítő és vezetősín.

A 2011. március után gyártott motorok módosított vezetősínekkel jöttek le a futószalagról, így azoknál már nem fordult elő ez a probléma.

A hosszbordás szíj és a segédberendezések

A segédberendezések (generátor, hűtőfolyadék-szivattyú, klímakompresszor és szervoszivattyú) hajtására poly-V szíjat alkalmaznak. Ha a jármű klímakompresszorral van szerelve, akkor (és csak akkor!) mindkét oldalán bordás szíjat használnak, mivel így kompaktabb lehet a szíjhajtás (minden segédberendezés egy oldalon van, nagyobb a tervezői szabadság és elhagyható egy terelőgörgő is. A jármű felszereltségétől (légkondicionáló, elektromos kormányszervo) függően 4-féle kialakítás lehetséges (14. ábra). Jól látható, hogy az egyik oldalán bordázott szíj esetében eggyel több vezetőgörgőt kell alkalmazni. A Z-típusú szíjfeszítő minden esetben ugyanott helyezkedik el a terheletlen oldalon. 350 N feszítőerőt produkál és súrlódásból származó csillapítással rendelkezik.

(Folytatjuk)