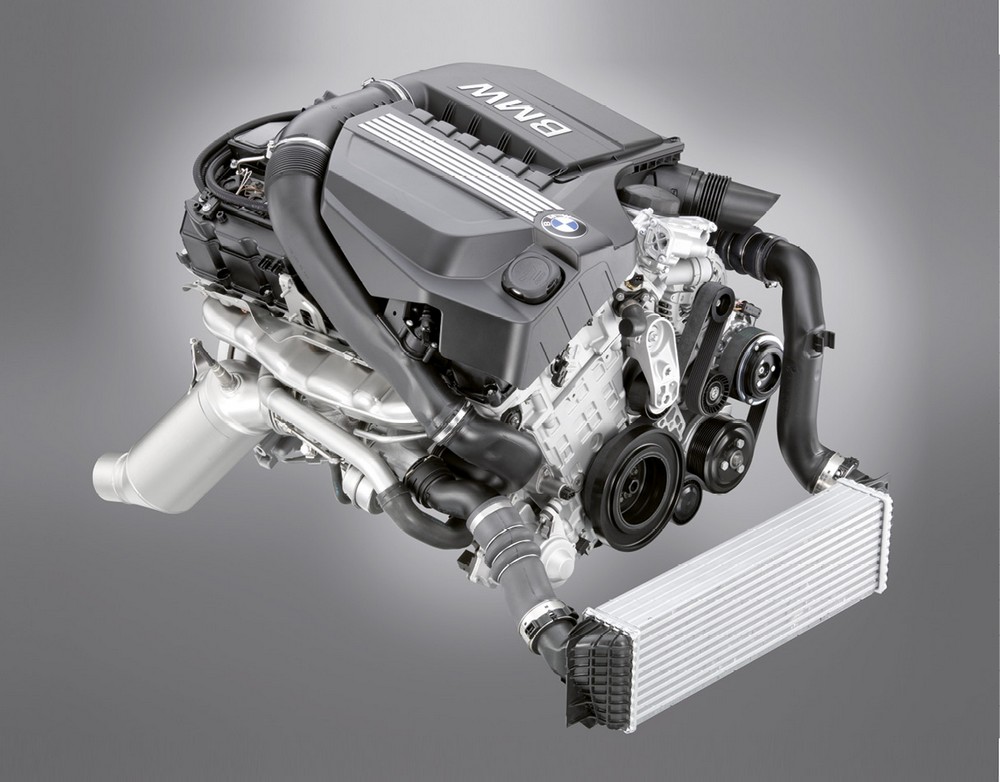

BMW N55 benzinmotor

A BMW 2009-ben mutatta be az N54B30O0-t váltó N55B30M0 motort, amely először az 535i-ben jelent meg, de később az 1, 3, Z4, X6 és 7-es karosszériába is építették. A BMW motorkódjaiban minden számnak és betűnek jelentése van. Az N55B30M0 kódban az „N” betű azt jelenti, hogy a BMW-csoport fejlesztette, az első szám a hengerek számának kódja, az 5-ös szám jelentése, hogy hathengerű motorról van szó. A második szám a verziószám, a különböző módosítások révén az új fejlesztések egyre nagyobb számot kapnak. Így lett az N54 után N55. A „B” jelentése, hogy benzinüzemű a motor, az azt követő 30 pedig a lökettérfogatra utal, jelentése 3,0 liter. Az M0 pedig azt jelenti, hogy közepes (middle) teljesítményszintű modellről van szó. Az N55 legnagyobb változása az elődjéhez képest, hogy egy turbófeltöltője van, az előd kettőjéhez képest, valamint egyesíti a Valvetronic, a Vanos, a HDE és Twin Scroll fantázianévre keresztelt BMW-technológiákat. 2011-ben és 2012-ben is a Ward’s Auto magazin a 10 legjobb motor közé választotta az N55-öt.

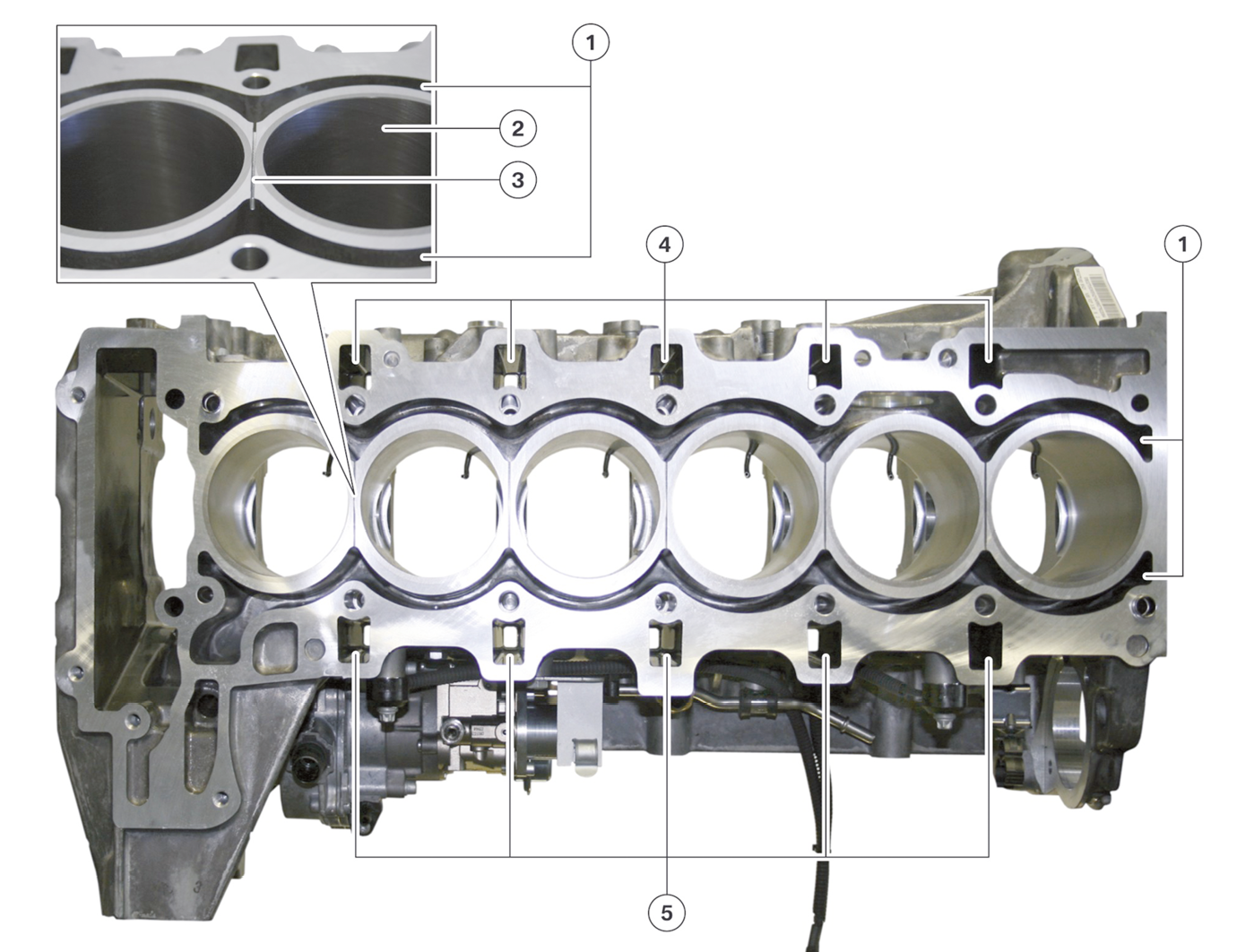

Motorblokk

A motorblokk (1. ábra) alumíniumból készült, melybe vas hengerhüvelyeket öntöttek. Open-deck kialakítású (nyitott motorblokktető), a hengerek közötti falon hornyot képeztek, melynek segítségével a hűtőfolyadék a blokk egyik oldalából át tud folyni a másik oldalra, miközben itt is hűti a hengert. A kipufogóoldalon 5 olajvisszavezető-csatorna található, ahol a hengerfejből a motorolaj visszakerülhet az olajteknőbe. Ezek a csatornák a csapágyszekrényen (bed plate) is áthaladnak és benyúlnak a terelőlemez alá, így a visszatérő motorolaj nem éri el a forgattyús mechanizmust még nagy keresztirányú gyorsulás esetén sem, ezzel csökkentve a veszteségeket. Az olajteknő szintén alumíniumöntvény. A terelőt és a olajszivattyú-szívócsövet egy alkatrészbe integrálták.

1. ábra: az N55 hengerblokkja, a gáton elhelyezett hornyokkal, 1 – hűtőcsatorna, 2 – hengerhüvely, 3 – hűtőhorony, 4 – kipufogóoldali olajvisszafolyó csatorna, 5 – szívóoldali olajvisszafolyó csatorna

Szintén 5 csatorna helyezkedik el a szívóoldalon, melyek a kartergáz akadálytalan áramlását szolgálják a forgattyúsháztól, a hengerfejen át, a szelepfedélben található szellőztetőig. A forgattyúházban nagy hosszanti szellőzőfuratokat alkalmaznak, hogy javítsák a nyomáskiegyenlítést a dugattyúk fel-le mozgásából származó oszcilláló levegőoszlopok között.

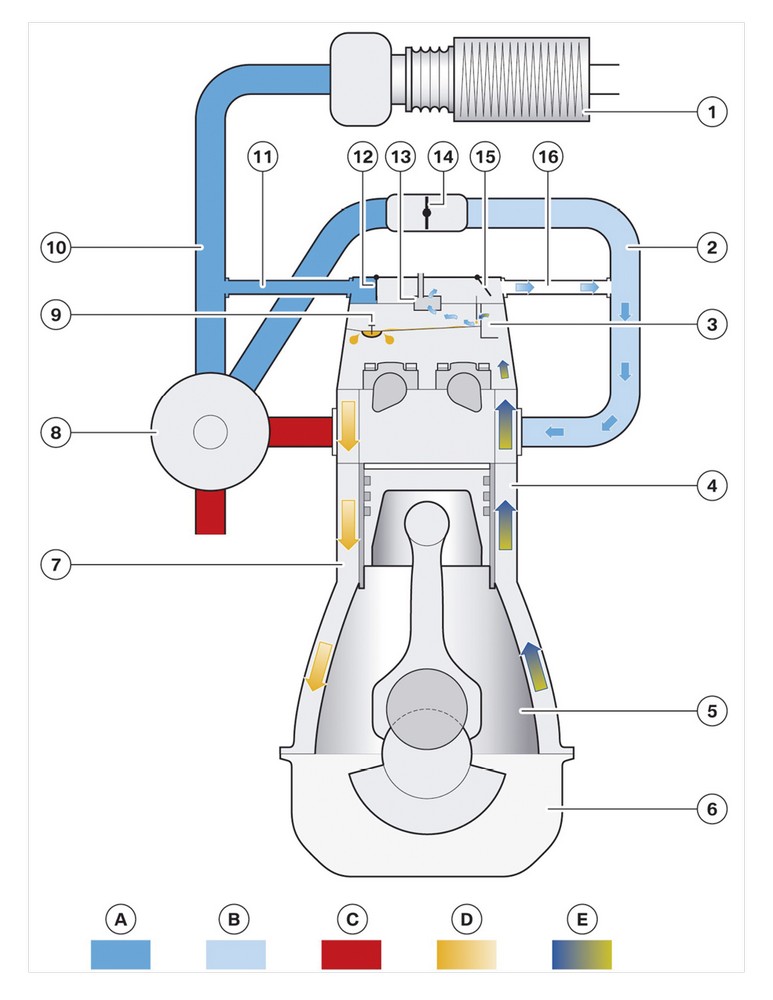

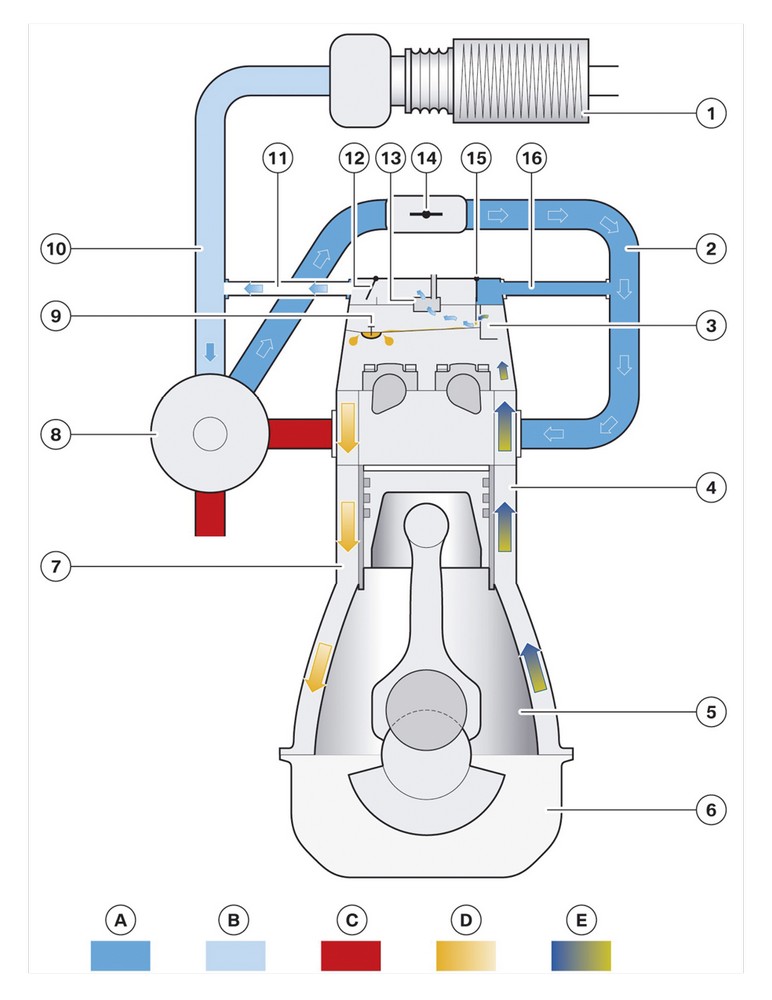

2. ábra: kartergáz-elvezetés két lehetséges módja, A – környezeti nyomás, B – vákuum, C – kipufogógáz, D – olaj, E – kartergáz, 1 – légszűrő, 2 – szívócső, 3 – lecsapatólemezek, 4 – olaj-visszavezető csatorna, 5 – forgattyúsház, 6 – olajteknő, 7 – olaj-visszavezető csatorna, 8 – turbófeltöltő, 9 – olajelvezető szelep, 10 – szívócső feltöltő előtti szakasza, 11 – kartergáz-bevezetés a feltöltő elé, 12 – visszacsapó-szelep, 13 – nyomásszabályozó szelep, 14 – fojtószelep, 15 – visszacsapószelep, 16 – kartergáz-visszavezetés a fojtószelep után

A főtengely 20,3 kg tömegű, 3 kg-mal könnyebb elődjénél és öntöttvasból (GGG70) készül. Az ellensúlyokat aszimmetrikusan helyezték el. A vezérműlánc-kereket M18-as központi csavar rögzíti a tengelyhez. A főtengelycsapágyak kétrészes csapágyak, a középső főtengelycsapágy (4.) a támcsapágy.

A hajtórúd érdekessége a kisfej furatának speciális kialakítása, amely révén a dugattyúcsap terhelése egyenletesen adódik át a hüvely felületére, csökken a szélek terhelése. A nagy hajtórúdfejnél ólommentes csapágycsészéket alkalmaznak. A hajtórúdoldalon G-488, a csapágyfedéloldalon pedig G-444 anyagú. A hajtórúdcsavarok M9x47 mm méretűek.

3. ábra: a Vanos-rendszer és a hozzá tartozó olajkör, 1 – fő olajcsatorna, 2 – szívóoldali mágnesszelep, 3 – kipufogóoldali mágnesszelep, 4 – láncfeszítő, 5 – VANOS állítóegység, kipufogóoldali, 6 – VANOS állítóegység, szívóoldali

Hengerfej

A hengerfej teljesen új fejlesztés, hiszen először használnak együtt turbófeltöltőt, Valvetronic rendszert és közvetlen befecskendezést hathengerű motorban. Harmadik generációs Valvetronic rendszerrel látták el. A BMW a turbófeltöltő, Valvetronic és közvetlen befecskendezés együttes használatát gyakran említi TVDI rövidítéssel, mely a Turbo-Valvetronic-Direct-Injection szavakból képzett betűszó. A három rendszer egységesítésével 3–6%-os tüzelőanyag-fogyasztás- és CO2-kibocsátás-csökkenést értek el. A hengerfejben további hűtőcsatornákat helyeztek el a befecskendezők körül, melyek az égéstér közvetett hűtését szolgálják.

4. ábra: Valvetronic III, 1 – olajozófúvóka, 2 – excentertengely, 3 – feszítőrugó, 4 – támasztó, 5 – szívó vezérműtengely, 6 – köztes emelőkar, 7 – szívószelephimba, 8 – hidraulikus szelephézag-kiegyenlítő, 9 – szeleprugó, 10 – szívószelep, 11 – Valvetronic szervomotor, 12 – kipufogószelep, 13 – szeleprugó, 14 – hidraulikus szelephézag-kiegyenlítő, 15 – kipufogószelep-himba, 16 – kipufogó-vezérműtengely, 17 – tömítés, 18 – foglalat

Szelepfedél

A szelepfedél is új fejlesztés, integrált eleme a vákuumtartály. A forgattyúsház-szellőztetés és a kartergáz csatornáit is itt helyezték el. Visszacsapószelepek biztosítják, hogy a kartergáz maradéktalanul a szívócsatornába jusson. Az N55-ös motor vákuumvezérelt forgattyúsház-szellőztetéssel rendelkezik. A rendszer hozzávetőlegesen 38 mbar-os szabályozott depresszióval üzemel. A kartergáz a 6. henger környezetében egy nyíláson keresztül a leválasztókamrába áramlik, majd furatokon áthaladva egy lemeznek ütközik, ahol az olaj kiválik és visszafolyik.

5. ábra: a Valvetronic rendszer elhelyezése a hengerfejben, 1 – Valvetronic szervomotor, 2 – olajozófúvóka, 3 – excentertengely, 4 – excentertengely minimum végállás, 5 – excentertengely maximum végállás

A megtisztított kartergáz a motor üzemi állapotától függően két helyre kerülhet (2. ábra). Amikor a szívócsatornában depresszió van, vagyis a motor szívó állapotban üzemel, a gázt a fojtószelep mögé, a szívószelepek elé vezeti vissza. Ha a terhelés nő, nyit a pillangószelep, és a csatornában megnő a nyomás, akkor bezár az eddig nyitott visszacsapószelep (15-ös számú) és kinyit a 12-es számú. A váltás után a gáz a kompresszorkerék előtt csatlakozik a szívórendszerbe. Erre azért van szükség, hogy a töltőnyomás ne juthasson be a forgattyúsházba. (Ha az ügyfél túlzott olajfogyasztásra panaszkodik és a turbót olajosnak találjuk, még nem biztos, hogy a feltöltő a hibás. Ha az olaj a kartergáz-bevezetés után jelentkezik, akkor az egész motort át kell vizsgálni tömítetlenség után kutatva. Sérült tömítések, főtengelytömítések okozhatnak nagy mennyiségű kartergázt. Egy szivárgó főtengelytömítés képes 3 l olajfogyasztást okozni 1000 kilométeren.)

VANOS

Az N55 VANOS rendszerét (variable Nockenwellensteuerung, 3. ábra) úgy fejlesztették, hogy gyorsabban és pontosabban állítsa a vezértengelyek fázisszögét, mint elődje, miközben olajkörét leegyszerűsítették és ellenállóbbá tették a szennyeződésekkel szemben. A visszacsapó-szelepeket a mágnesszelepekbe építették, és itt helyezték el a rendszer szűrőit is. Az érzékelő kerekek tisztán mélyhúzott alkatrészek lettek és már nem két alkatrészből szerelik. Így pontosabbak és olcsóbb az előállításuk is.

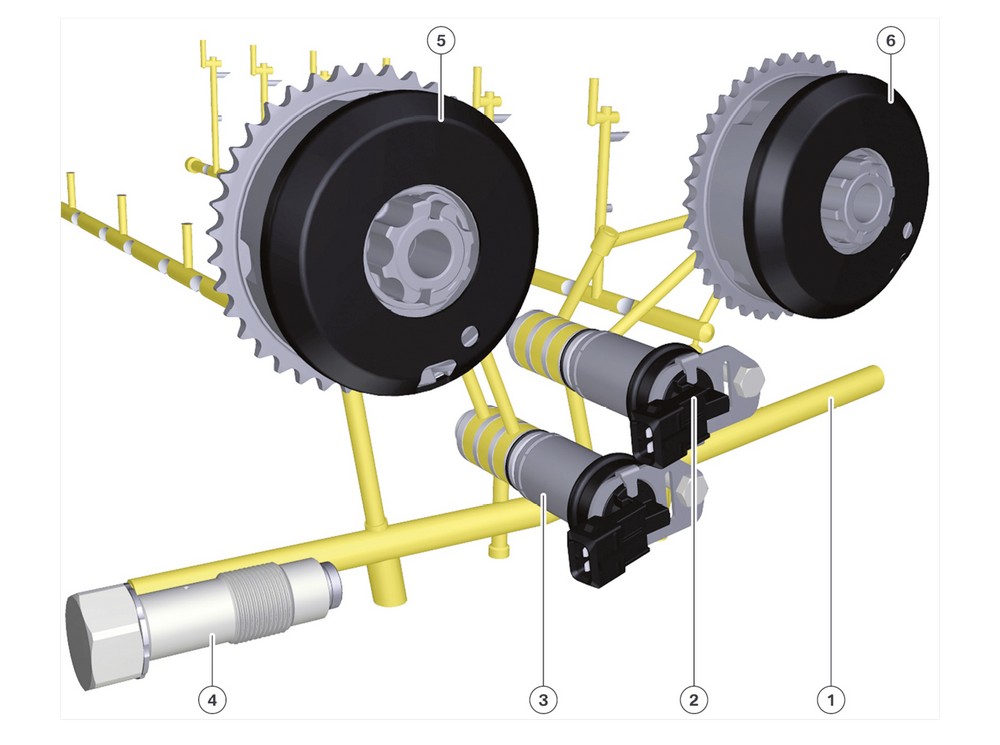

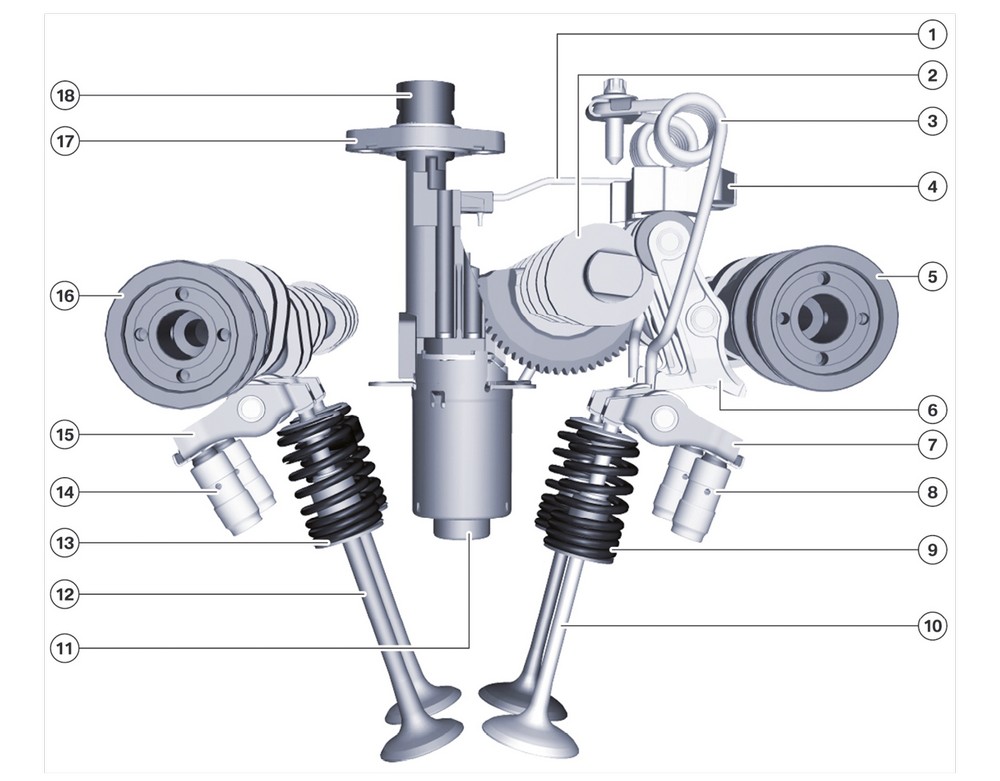

Valvetronic III

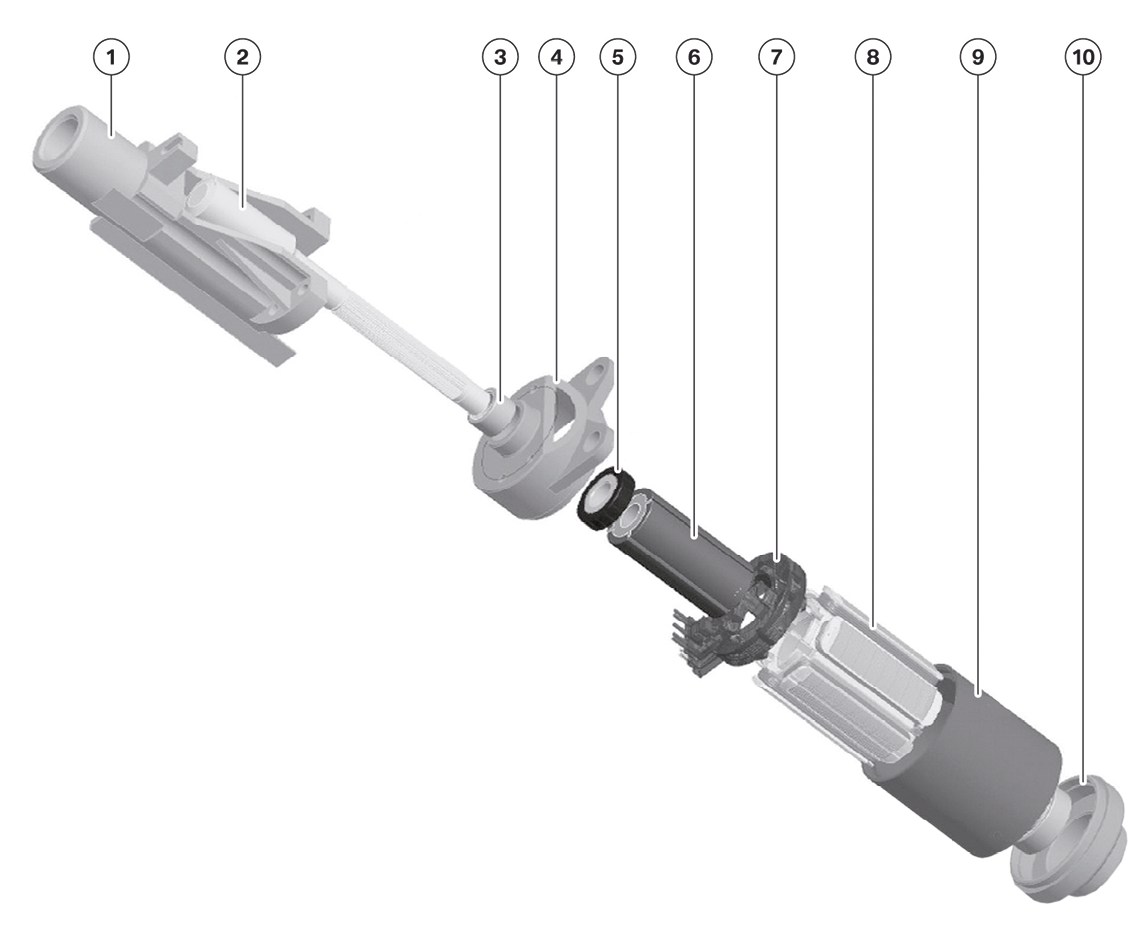

Az N55 motor a Valvetronic változtatható szeleplöketrendszerének 3. generációját kapta meg (4. ábra). A fő különbség a 2. generációhoz képest a szervomotor és az érzékelő elhelyezésében van (5. ábra). Ahogy a Valvetronic II esetén is ahhoz, hogy a kompresszióütem végére jobb keveredést érjenek el, a „phasing” és „masking” technológiát alkalmazták. A turbulencia növelése főleg részterhelésen és katalizátormelegítési üzemben előnyös. A „phasing” azt jelenti, hogy a két szívószelep nem egyformán nyit résztartományon (akár 1,8 mm különbség is lehet), így aszimmetrikusan áramlik a friss töltet a hengerbe. A „masking” pedig a szelepülék kialakítására utal. A beáramló levegőt egy áramlásterelő fal vezeti meg, amit úgy alakítottak ki, hogy a gyors és nagyfokú keveredést szolgálja. A nagyobb turbulencia miatt kb. 10 ft°-kal hamarabb végbemegy az égés, így több idő marad szelepösszenyitásra, amivel csökkenthető az NOx-kibocsátás. Az állítást a kefe nélküli egyenáramú (BLDC) szervomotor (6. ábra) végzi, amely tartalmazza az excentrikus tengely pozícióját figyelő érzékelőt.

6. ábra: a BLDC szervomotor, 1 – foglalat, 2 – csigatengely, 3 – tűcsapágy, 4 – csapágyfedél, 5 – mágneses érzékelőkerék, 6 – rotor (4 mágnessel), 7 – érzékelő, 8 – állórész, 9 – ház, 10 – csapágy

A BLDC motor karbantartásmentes, erős, könnyű és jó hatásfokú. Működés közben maximum 40 A áramerősséget vehet fel, 200 ms után pedig maximum 20 A-t. PWM jellel vezérelt, a kitöltési arány 5 és 98% között állítható. A rendszer kenését a motorolaj látja el, az olaj fúvókán keresztül jut a csigahajtásra és az excentertengely mechanizmusára. Az olajnyomást egy változtatható szállítású szárnylapátos olajszivattyú állítja elő.

Kipufogórendszer

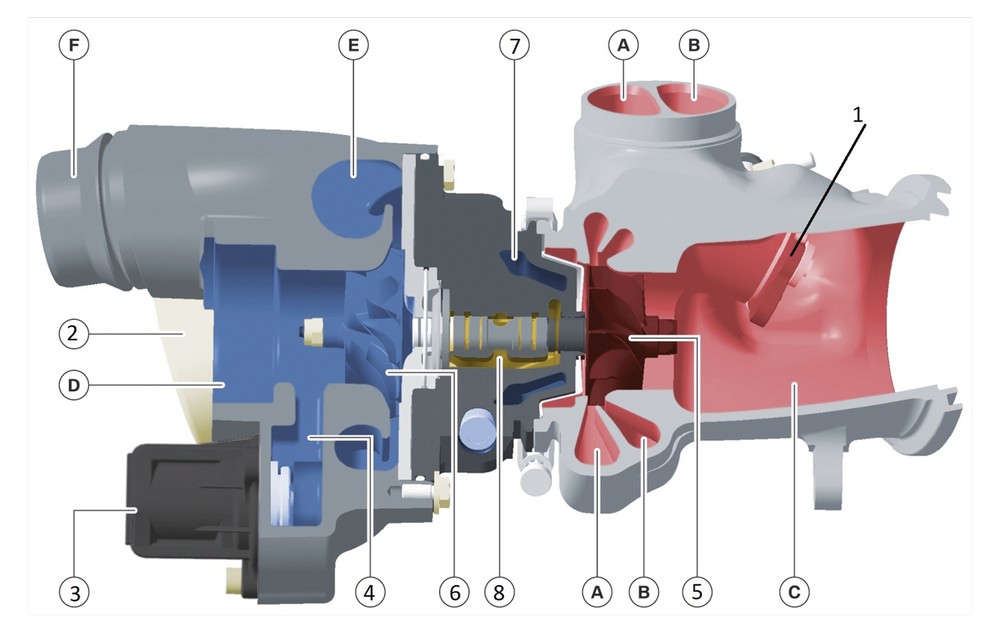

A 3 liter lökettérfogatú motoroknál gyakran alkalmazott két, kis méretű feltöltő helyett a BMW mérnökei egy „Twin Scroll” (kettős turbinabeömlésű) turbófeltöltővel látták el az N55-öt (7. ábra). Ez a trend ma már a többi gyártónál is kezd terjedni, kisebb hengerszámok és lökettérfogatok esetén is. Az egymásba érő kipufogóütemek miatt fellépő veszteségek csökkentésére találták ki, ugyanis a leömlőket úgy terelik, hogy az egymást „zavaró” hengerek gázait külön csigajáraton vezetik rá a turbinakerékre, így elhanyagolható a negatív hatásuk. Ez azt jelenti, hogy a gyújtási sorrendtől függ, hogy melyik henger kipufogógáza melyik csatornában léphet a turbinakerékre. A rendszer nagy előnye, hogy a turbófeltöltő közel kerülhet a motorhoz, ahol a nagyobb hőmérsékletek miatt nagyobb energia szabadítható fel a kipufogógázból, ráadásul a turbólyuk is csökken. A nyomásszabályozó wastegate-szelep megegyezik a többi turbómotoros BMW-n használt típussal. Vákuumműködtetésű és elektromos szabályozású.

7. ábra: twin scroll turbófeltöltő, A – kipufogócsatorna (1–3. henger), B – kipufogócsatorna (4–6. henger), C – csatlakozás a katalizátorhoz, D – bemenet a kompresszorkerékhez, E – kompresszorcsatorna, F – kimenet az intercoolerhez, 1 – wastegate-szelep, 2 –vákuumegység a wastegate-szelephez, 3 – visszavezető szelep, 4 – megkerülő, 5 – turbinakerék, 6 – kompresszorkerék, 7 – hűtőcsatorna, 8 – turbinatengely

A kompresszorházon található visszavezető szelep elektromos működtetésű, feladata a terheléseséskor fellépő felesleges levegő visszavezetése a szívóoldalra. A pillangószelep zárásakor a levegő feltorlódik, ami a kompresszorkeréknek ellenállásként jelentkezik, a szelepnek ezért fontos szerepe van abban, hogy ilyenkor ne lassuljon le a turbó, de az élettartamára is pozitív hatással van. A rövid leömlők további eredményeképp a katalizátor felkerült a motor közelébe. A katalizátor két méhsejtszerkezetű kerámiát tartalmaz. A két lambda-szonda a katalizátorok előtt és a két kerámiaszerkezet között helyezkedik el. A Valvetronic és Vanos rendszer széles körű állíthatósága miatt külső kipufogó-visszavezetés nem található a motoron.

Hűtőrendszer

A beépítéstől függően kétféle olajhűtőrendszerrel rendelkezhet a motor: a „hot climate” verziónál az olaj hőátadása nem lehetséges a motor hűtőfolyadéka felé, mivel a két rendszert elválasztották egymástól. Ezt a verziót főleg az Egyesült Államokba szánt modellekbe szánják. A másik esetben egy külső hűtőt alkalmaznak, ami egy olaj-hűtőfolyadék hőcserélő. A hűtőfolyadék keringetéséről „intelligens” elektromos szivattyú gondoskodik. Az intelligens alatt azt értjük, hogy a motor üzemállapota szerint állítható. Kis terhelésen, gazdaságos üzemben 108 °C-ig engedi melegedni a hűtőfolyadékot, és tartja ezt a hőfokot. 4 érték van beprogramozva, a legkisebb a 90 °C, amit akkor vesz figyelembe a rendszer, ha a nagy terhelés miatt biztonsági tartalékot szeretne hagyni.

8. ábra: speciális szerszám a befecskendező kiszereléséhez

Amennyiben a hűtőfolyadék 117 °C-nál, vagy a motorolaj 150 °C-nál melegebb, az elektronika kikapcsolja a légkondicionálót, 125 °C-os hűtőfolyadék vagy 158 °C-os motorolaj esetén pedig a motor teljesítményének akár 90%-át letilthatja. A motorblokk kapcsán már említettük a hűtőrendszer másik érdekességét, a hengerek közti hornyokat, ahol a folyadék a motor egyik oldaláról a másikra tud átjutni, hűtve az égésteret.

Vákuumrendszer

Feltöltött motorként önálló vákuumszivattyúval rendelkezik a fékrásegítő és a kiegészítő fogyasztók üzemeltetéséhez. Az excenteres, szárnylapátos szivattyúnak két kimenete van. Az egyik a fékrásegítőhöz, a másik pedig a külső fogyasztókhoz csatlakozik. Azért választották szét a két kört, mert a fékrásegítő megbízható működése és gyors reakciója prioritást élvez a többivel szemben. A wastegate folyamatos működéséhez szükséges vákuum tárolása a szelepfedélben lévő tartályban történik.

Tüzelőanyag-rendszer

A tartályból egy elektromos szivattyú szállítja a tüzelőanyagot a nagynyomású szivattyúhoz. A két szivattyú között nyomásérzékelő található, amely a motorvezérlőnek küld elektromos jelet. A motorvezérlő folyamatosan ellenőrzi a nyomást, ha eltérést észlel a kívánt nyomáshoz képest, akkor CAN üzenetet küld az elektromos szivattyú vezérlőegységének, amely a szivattyú feszültségellátását vezérli. Amennyiben a kommunikáció meghibásodik, a pumpa a rendszerfeszültségen üzemel. A befecskendezési nyomást egy állandó hajtású háromdugattyús nagynyomású szivattyú állítja elő. Innen kerül a tüzelőanyag a nyomástárolóba, ahol szintén található egy nyomásérzékelő, amely a nagynyomású tüzelőanyag nyomását figyeli, mivel az üzemállapottól függően különböző nyomásra van szükség. A maximális 200 bar-os befecskendezési nyomásra csak kis fordulatszám és nagy terhelés esetén van szükség, ezért a „rail”-ben található egy PWM-vezérelt szelep, amely a felesleget visszavezeti közvetlen a nagynyomású szivattyú elé.

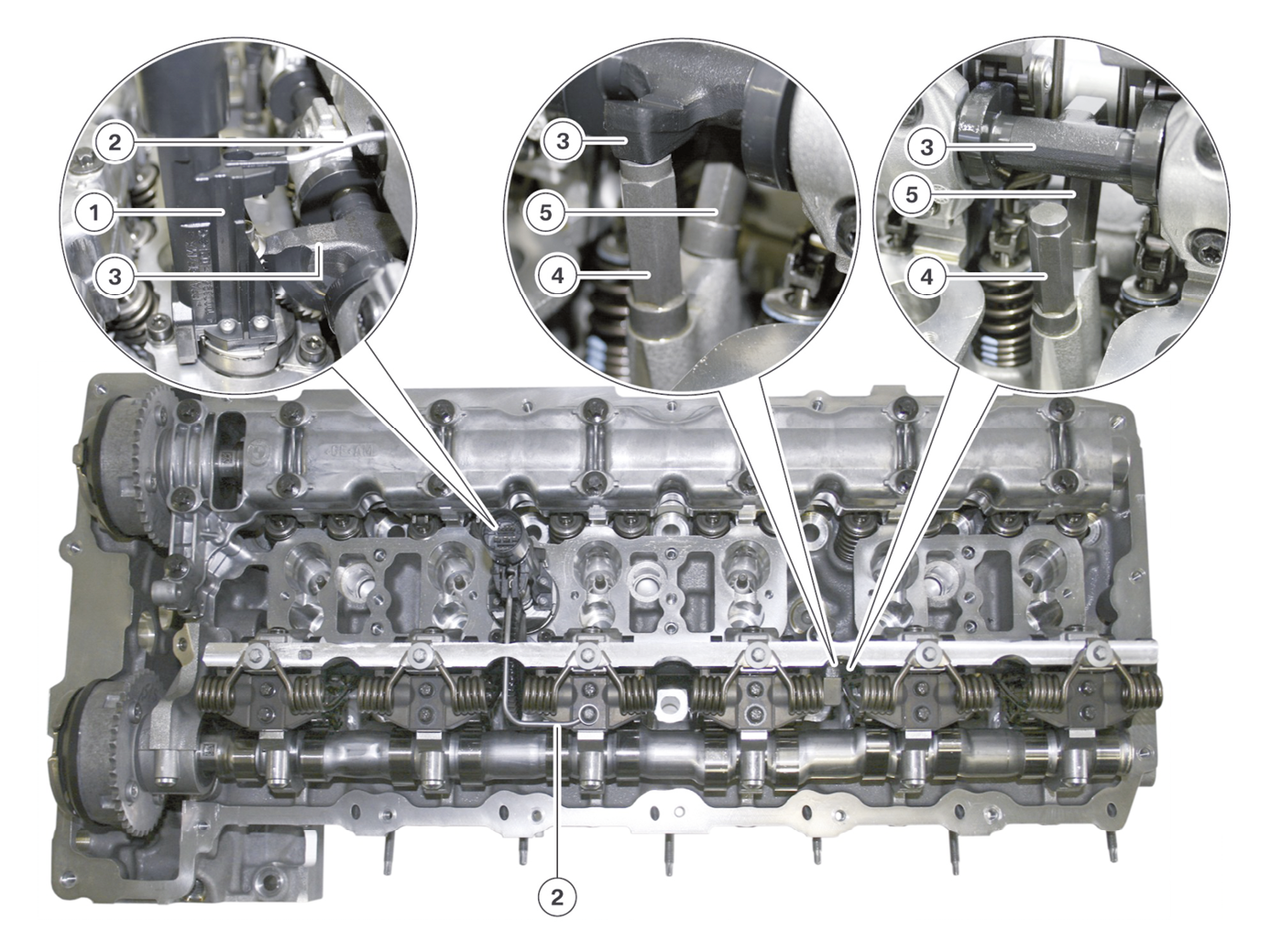

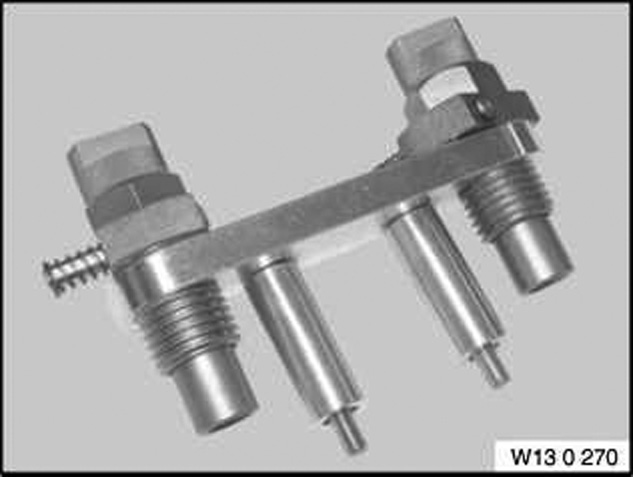

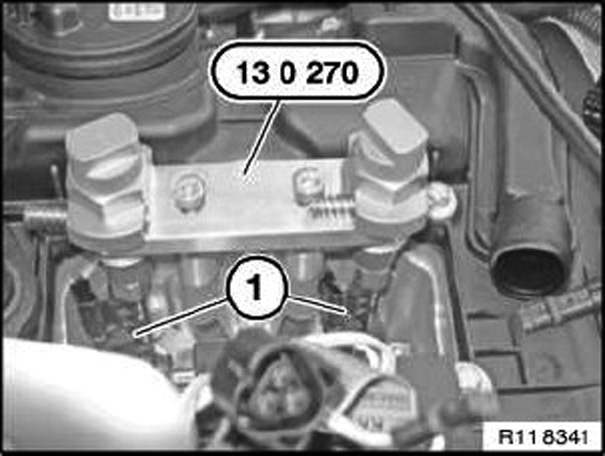

Befecskendező

A befecskendezők Bosch HDEV5.2 típusú szolenoidinjektorok. Azért tértek vissza a piezoelektromos befecskendezőről a mágnesszelepesre, mert a befele nyíló többlyukas szeleppel egyszerűbben változtatható a szóráskép. A BMW felhívja a figyelmet arra, hogy a nagynyomású rendszert ne bontsuk meg, amíg a hűtőfolyadék 40 °C-nál melegebb. A maradék nyomás a rendszerben sérülésveszélyes! Fontos ügyelni a tisztaságra is, hiszen a legkisebb szennyeződés is meghibásodáshoz vezethet, illetve a csatlakozópontoknál szivárgást okozhat. A BMW arra is figyelmeztet, hogy a befecskendezők kiszereléséhez az ő speciális #13 0 270 számú szerszámát kell használni (8. ábra), mivel a nem megfelelő szerelési eszköz és eljárás a befecskendező tönkremeneteléhez vezethet. Amennyiben a nagynyomású rendszert megbontottuk, mindig figyeljünk arra, hogy a tüzelőanyaggal ne szennyezzük be a többi alkatrészt. Ha egy gyújtótekercs szigetelésére benzin kerül, akkor a szigetelőképessége nagymértékben lecsökken, és a szikra a gyújtógyertya tetején következik be, ami az üzemben égéskimaradással jelentkezik. Ezért, ha a tüzelőanyag-rendszeren dolgozunk, először mindig szereljük ki a gyújtótekercseket, és ronggyal zárjuk le a gyújtógyertyához vezető csatornát.