Az 1,0 literes EcoBoost benzinmotor

A Ford 2009-ben kezdte meg az új fejlesztésű – EcoBoost fantázianevű – benzinmotorjainak értékesítését, melyek lényege, hogy turbófeltöltéssel, közvetlen befecskendezéssel és változtatható szelepvezérléssel párosítják a benzinmotorokat. A család első tagja a Lincoln MKS-be épített 3,5 literes V6-os, ikerturbós erőforrás volt. Ezt követte a 2,0 és 1,6-os 4 hengerű motor. Cikkünkben a legújabb családtagot, az 1,0 literes, 3 hengerű erőforrást vesszük górcső alá, mellyel a Ford az 1,6-os szívómotorokat szeretné leváltani.

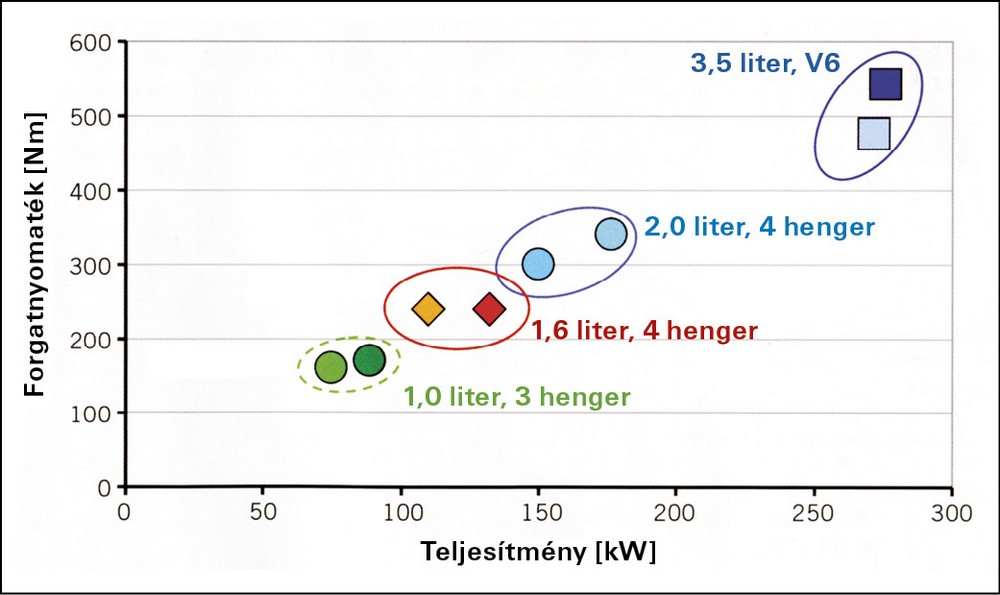

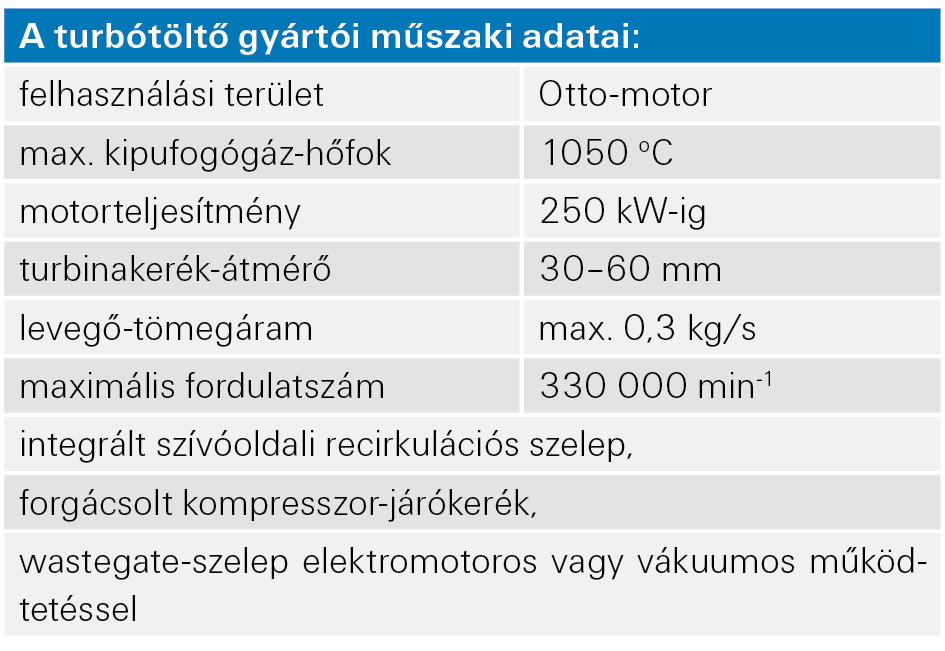

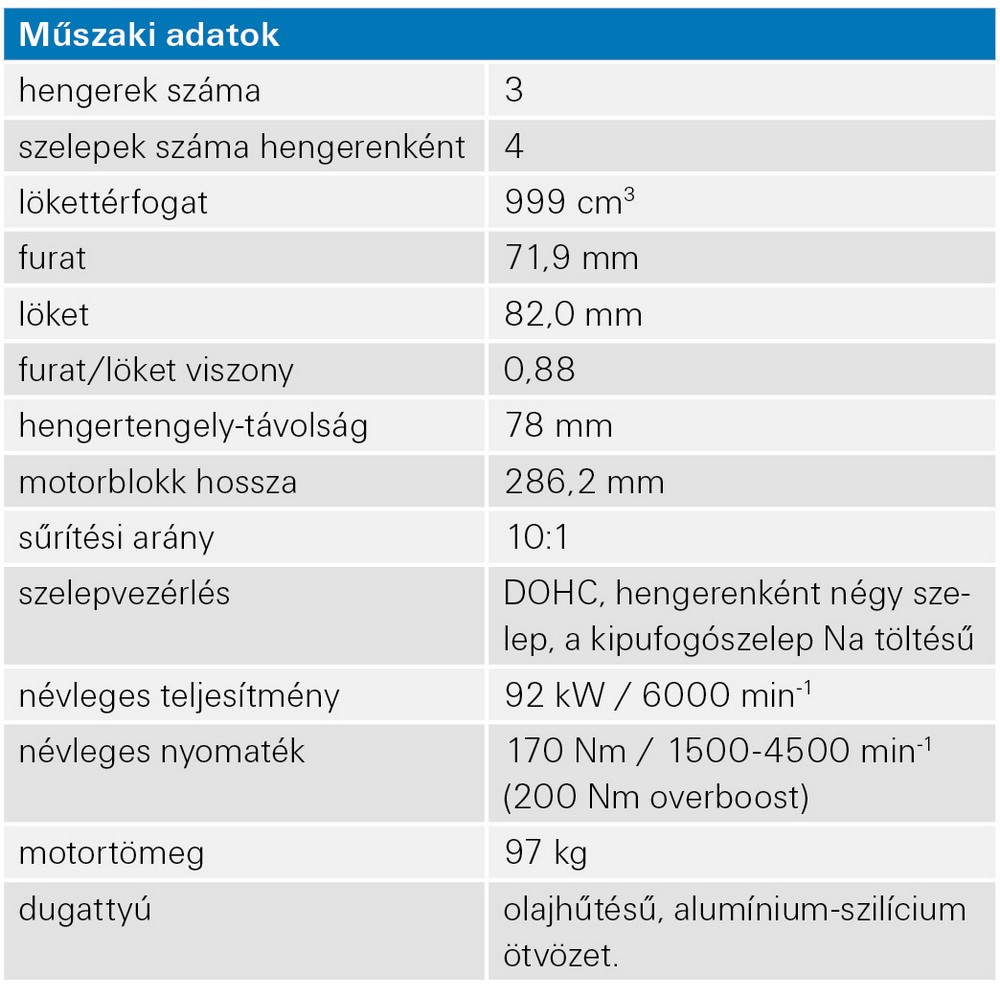

Az EcoBoost motorok egészében lefedik a piaci igények alkotta teljesítménytartományt (1. ábra). Az 1,0 literes motor a kis lökettérfogatú dízelek vetélytársa lehet, azt hivatott bizonyítani, hogy az Otto-motor „nyomatékosságban”, tüzelőanyag-fogyasztásban fel tudja venni a versenyt a dízelekkel, karbantartása, javításának költségszintje viszont jóval kedvezőbben alakul. Nézzük, milyen műszaki megoldásokkal érik el a kívánt eredményeket!

1. ábra: az EcoBoost motorcsalád tagjainak teljesítményjellemzői

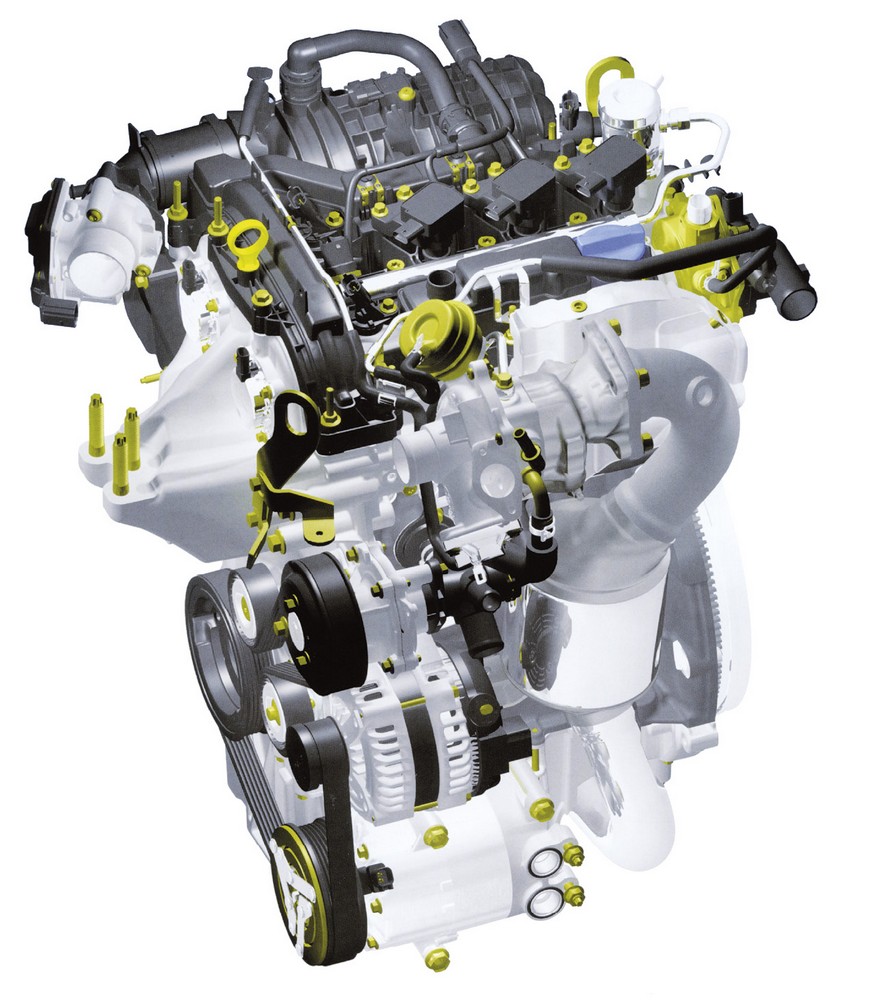

Az 1,0 literes motorok gyártása 2011 novemberében kezdődött a Ford kölni üzemében, és ez év májusában Craiovában, Romániában. Két verzió is elérhető: az egyik 74 kW, a másik pedig 92 kW teljesítményű. Jelenleg a Focus (2. ábra), C-Max és Grand C-Max modellekhez rendelhető, de ez a későbbiekben kibővülhet akár 8-9 típusra.

2. ábra: az 1,0 literes motor nem veszik el a Focus motorterében, de bőven akad még hely a motor és a tűzfal között

Kialakítás

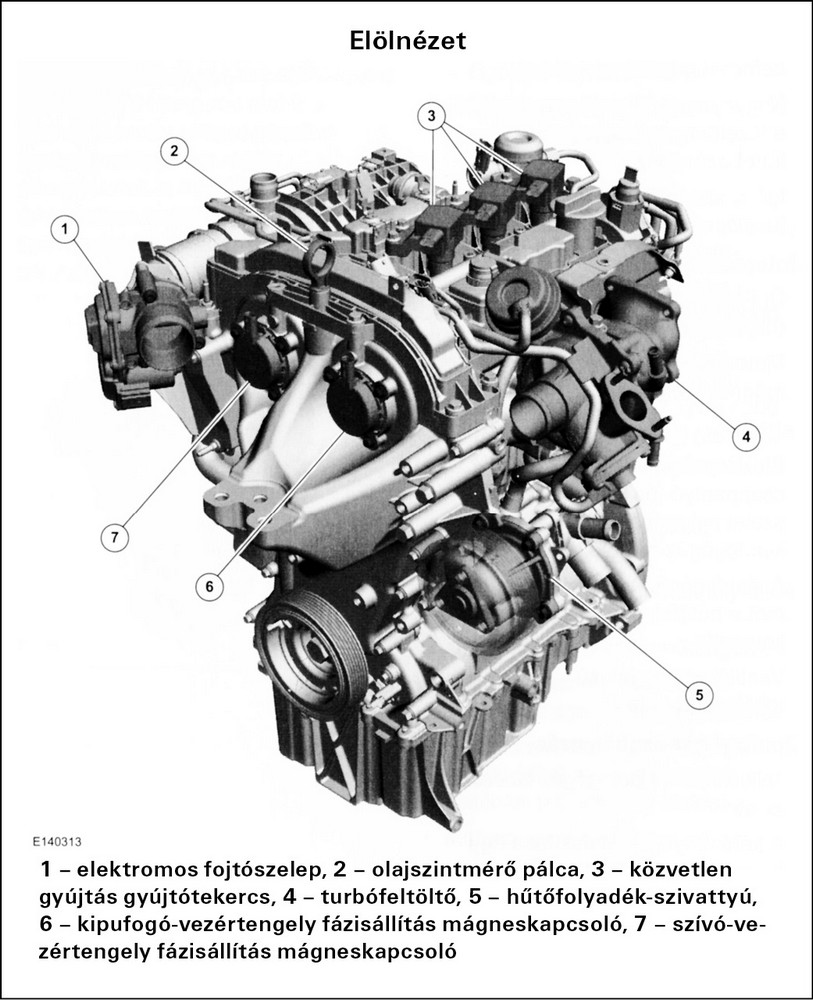

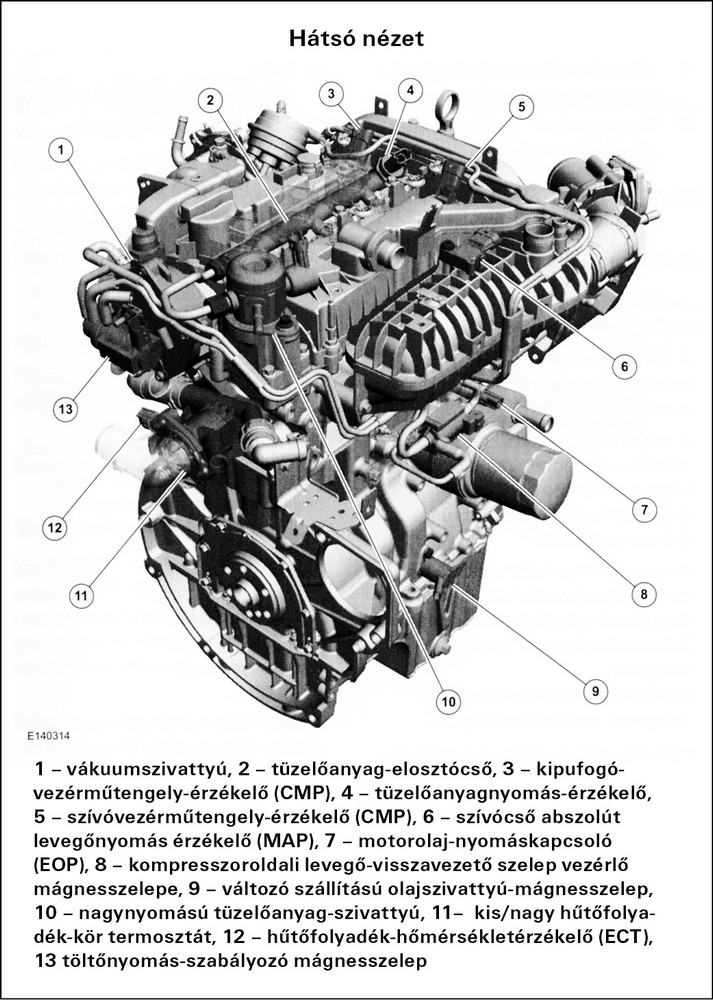

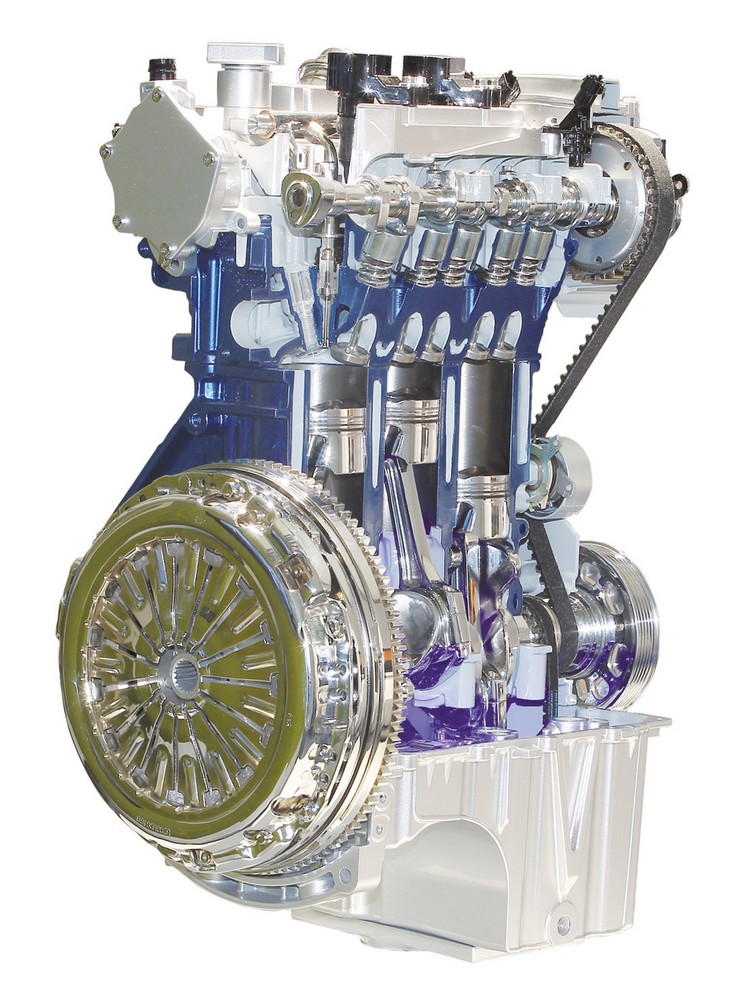

Az 1,0 EcoBoost motor tervezésének célkitűzése az volt, hogy minden motorjellemző a tüzelőanyag-fogyasztás, károsanyag-kibocsátás és gyártási költségek minimalizálását szolgálja. A mai trendeknek megfelelően a „downsizing” szellemében láttak hozzá a mérnökök a fejlesztéshez, vagyis adott teljesítményt kihozni minél kisebb lökettérfogatú motorból, kellő megbízhatóság és élettartam mellett (3. ábra). A későbbiekben láthatjuk, hogy ezek az alapelvek hogyan érvényesülnek minden egyes alkatrésznél.

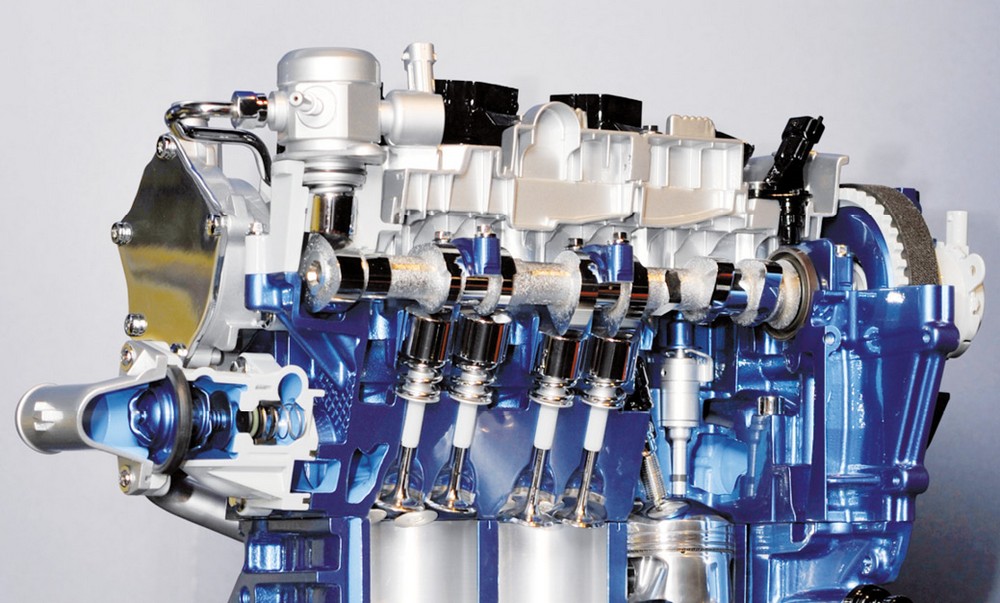

3. ábra: az 1,0 EcoBoost motor metszeti képe

A motorblokk

Felülnézetből kisebb egy A4-es lapnál, hossza 286,2 mm. Ez annak is köszönhető, hogy a furat/löket arány viszonylag kicsi: 0,88. Ezek a méretek ilyen nagy feltöltöttségű motornál szürkeöntvény használatát kívánják meg, amelynek a tömegtöbbletén kívül szinte csak előnyeit lehet sorolni az alumíniummal szemben:

– kisebb méret ugyanolyan merevség mellett,

– gyorsabb bemelegedés,

– kisebb olajigény a főtengely nyugvócsapágyainál,

– kisebb ár.

Ezek közül kiemelkedően fontos a merevség, hiszen a háromhengerű motorok nagy hátránya az egyenetlen járás, melynek csökkentésében fontos szerepet játszik az öntöttvas rezgéselnyelő képessége. Annak tükrében pedig még inkább kulcsfontosságú szerepe van, hogy – a többi hasonló kialakítású motorral ellentétben – nem alkalmaztak kiegyenlítőtengelyt. A prototípus még rendelkezett vele, viszont a nyugvócsapágyak – ezáltal a főtengely – áthelyezésével, a kéttömegű lendkerékkel és a motor méreteihez képest szokatlanul nagy, lengéscsillapítóval rendelkező ékszíjtárcsával sikerült elérni a kívánt NVH (Noise-Vibration-Harshness = Zaj-Vibráció-Nyersesség) értékeket. Így sikerült redukálni a veszteségeket, és a motor kompaktabb, olcsóbb lehet.

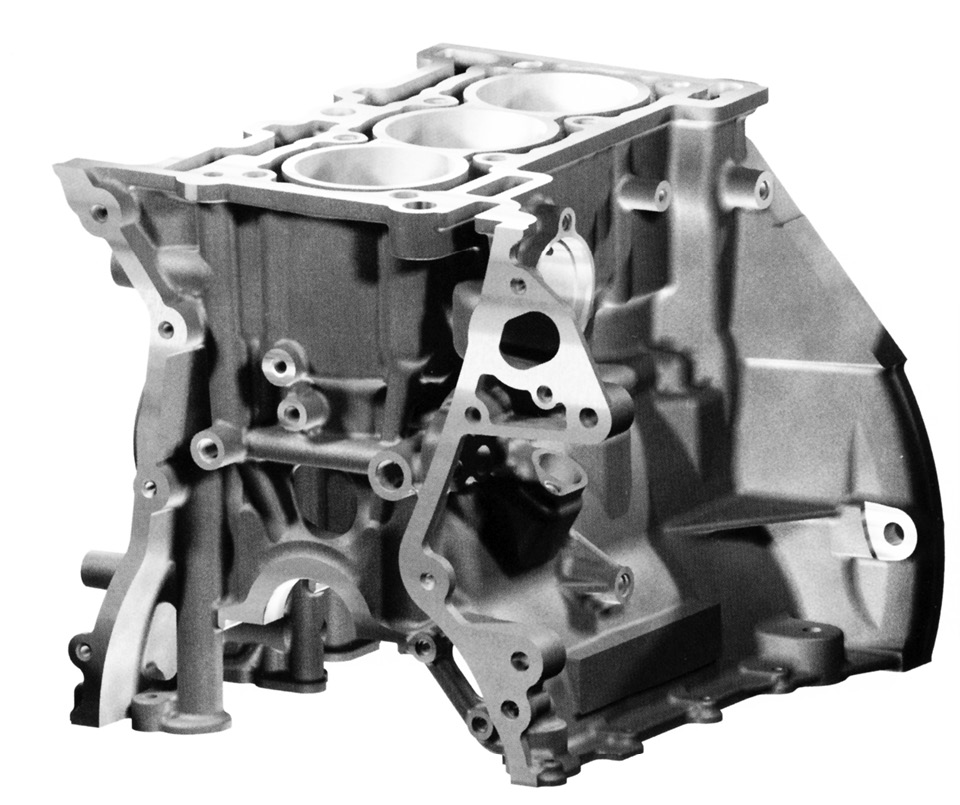

A blokk open-deck kialakítású (nyitott motorblokktető) csökkenti a kritikus területek hőterhelését a hengerdeformáció és kopogás elkerülése érdekében – a closed-deck (zárt motorblokktető) kialakítással szemben (4. ábra).

4. ábra: a hengerblokk

A Ford 1,0 liter EcoBoost motor háromszoros győztes

Graham Hoare, Executive Director, Powertrain Engineering, Ford of Europe, Barb Samardzich is vice president, Product Development, Ford of Europe és dr. Roland Ernst, Chief Program Engineer, Ford Motor Company

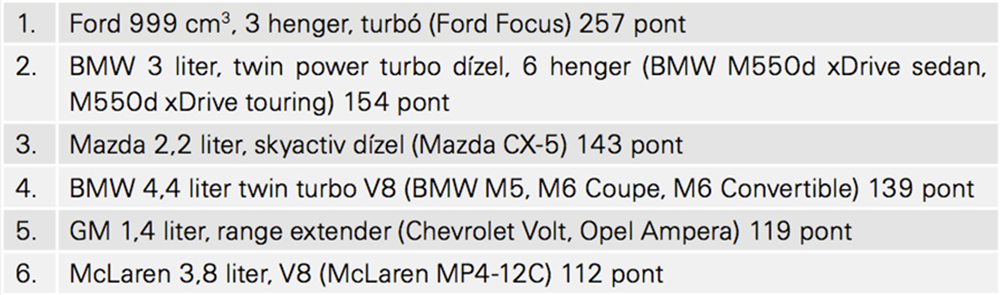

A stuttgarti EngineExpo rangos eseménye az „Év motorja” díjak átadása. Lapzártánkkor kaptuk a hírt, hogy június 13-án az 1,0 literes FORD motor megkapta a 2012. év motorja kitüntető címet, ennél jobb bevezetés cikkünknek nem is lehetne. Nemcsak az év motorja címet kapta meg az abszolút értékelésben 39 kiválasztott motor közül, de odaítélték a legjobb új motor és az 1,0 liter lökettérfogat alatti motorkategória legjobb motorja címet is. A háromszoros győzelem a Ford számára igen kitüntető, különösen annak tükrében, hogy a Ford az „International Engine of the Year” verseny 14 éves történetében még első helyezést eddig nem ért el. Még inkább emeli a díj fényét, hogy eddig a győztes motor még nem kapott annyi pontot a nemzetközi szakújságíró zsűritől, mint a Ford 1,0 literes EcoBoost. A zsűrit 35 országból 76 újságíró alkotja, köztük van „Az Autó” munkatársa, Szécsényi Gábor. A motor méltatásában kiemelik, hogy rendkívül jó a tüzelőanyag-fogyasztása, ennek megfelelően a szén-dioxid-kibocsátása. Nyomatéka és teljesítménye akár egy 1,6 literes motorét is meghaladja, a maximális nyomaték széles fordulatszám-tartományban áll rendelkezésre, a háromhengeres mivolta rezgésben, zajkibocsátásban nem érzékelhető, a Ford Focus ezzel a motorral kifogástalan „vezetési élményt” nyújt. A Ford 1,0 literes EcoBoost motor a győzelmet – csak az első hatot említve – az alábbi körben szerezte meg.

A főtengely

5. ábra: a motor forgattyús mechanizmusa

A motor kialakítása miatt nagy követelményeket állítottak a főtengellyel szemben is, hiszen a speciális kialakítás ellenére sem alkalmazhatnak nagyobb átmérőjű csapágyakat, azzal ugyanis nőne a motor tömege és tüzelőanyag-fogyasztása is, az anyagválasztásnál pedig a költségek szabnak határt a tervezőnek (5. ábra). A modern CAE (Computer-Aided-Engineering) rendszerek használatának eredményeként arra jutottak, hogy a nyugvócsapágyaknál 44 mm, hajtórúdcsapágyaknál 40 mm-es átmérővel öntöttvasból készítik. Hasonló értékekkel találkozhatunk a már ismert szívómotorok esetében. Mivel a csapágyjátéknál és a csapágycsészéknél a tűrések igen kicsik, a forgattyús hajtóműnél semmiféle gépműhelyi javítást nem lehet végezni.

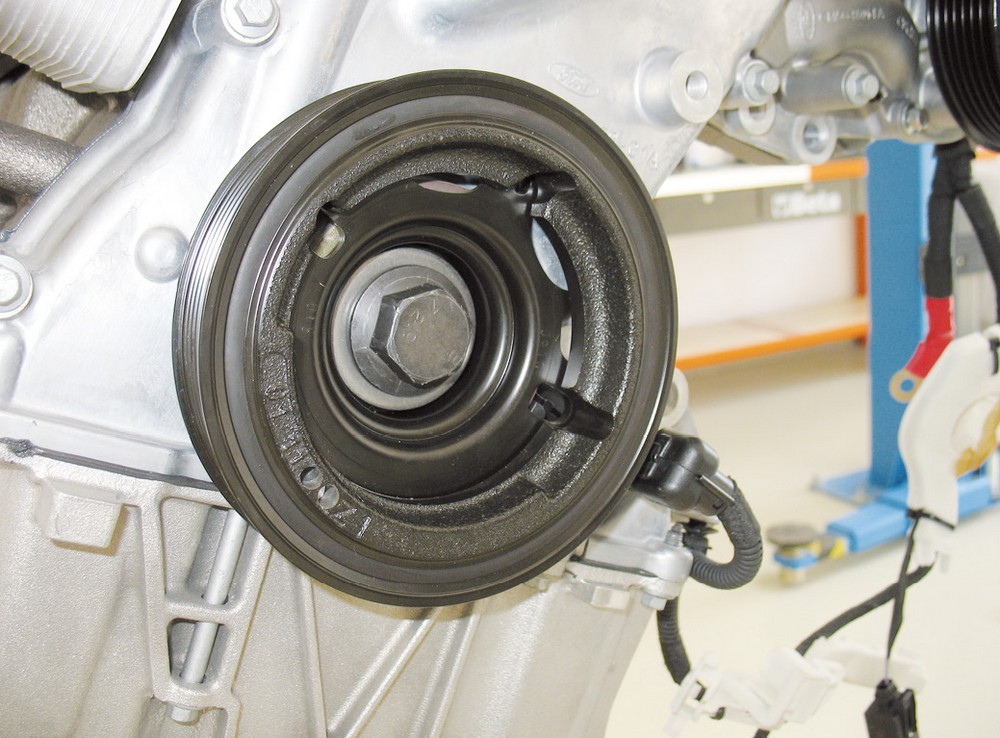

Hadd ejtsünk még néhány szót a főtengely végén levő ékszíjtárcsáról. Ugyanis amellett, hogy lengéscsillapító funkciója van, a forgattyústengely-helyzet mágnestárcsával együtt egységet alkot. A lengéscsillapító hatást rugalmas (gumi) kapcsolattal és megfelelő ellensúlyok alkalmazásával érték el. A gumi elhasználódásából adódóan a lengéscsillapító időszakos ellenőrzést igényel, szükség szerint cserére szorul (6. ábra).

6. ábra: gumis lengécsillapító az ékszíjtárcsába építve

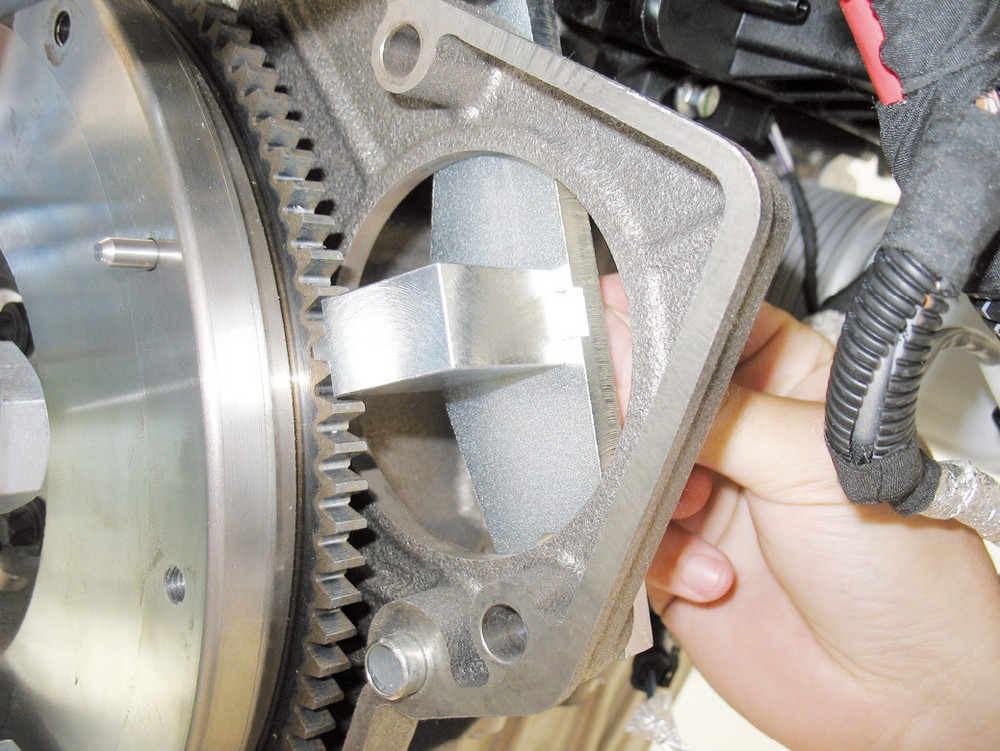

A forgattyús tengelyen az ékszíjtárcsát kizárólag a csavar nyomóerejéből származó súrlódás rögzíti. Beszereléskor pozicionálni kell. Ehhez a forgattyús tengelynek a FHP (felső holtpont) helyzetben kell lennie és egy speciális szerszámmal meg kell fogni a fogaskoszorút (7. ábra) miközben egy nyomatékötszöröző segítségével (8. ábra) nyomatékra húzzuk a rögzítőcsavart, ügyelve arra, hogy a tárcsa jelen maradjon.

7. ábra: a speciális forgattyústengely-megtámasztó

8. ábra: az ékszíjtárcsacsavar meghúzása nyomatéktöbbszörö- ző segítségével

A hengerfej

9. ábra: a hengerfej metszeti képe

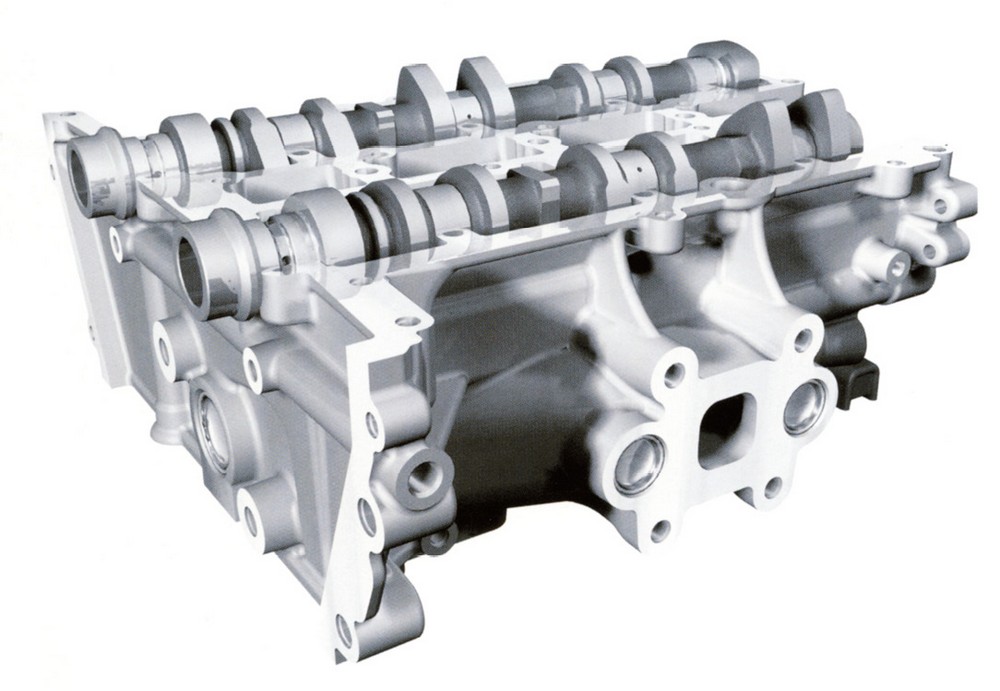

A hengerfej alumíniumöntvényből készül, és nem marad el a technikai újítások tekintetében a többi elemtől (9. ábra).

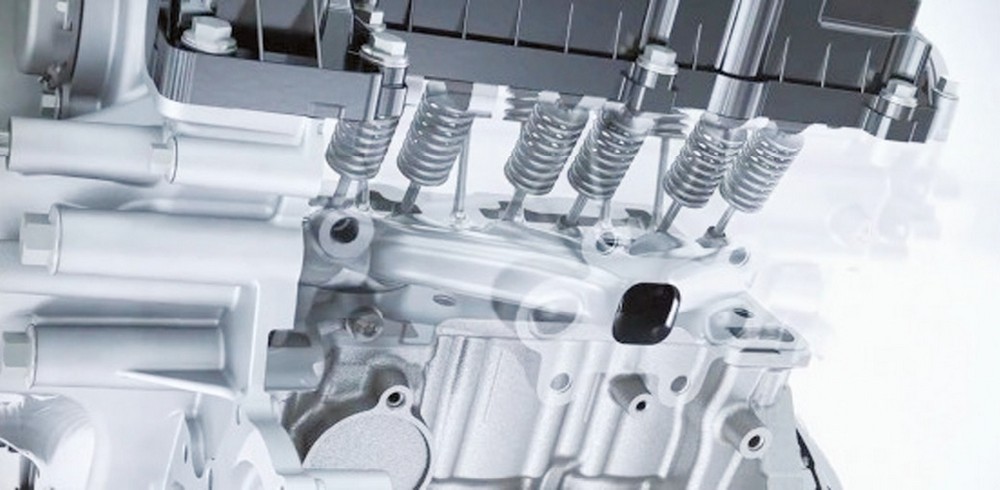

Kezdjük rögtön a vezérléssel. Intenzív összehasonlító vizsgálatok és súrlódási analízisek arra az eredményre következtettek, hogy a görgős himba súrlódási viszonyai ugyan jobbak, viszont a nagyobb mozgó tömegek és nagy olajigénye növeli a belső veszteségeket a rendszerben. Így az egyszerűbb és jobb merevségi tulajdonságokkal rendelkező közvetlen szelepemelőket választották (9. ábra). A kipufogószelep nátriumtöltésű. A szelephézagot az élettartam alatt nem kell ellenőrizni. A vezérműtengelyt karbantartást nem igénylő, olajban futó fogasszíj hajtja.

A vezérműtengely-fázisállítás (VCT) hidraulikus, a szívószelep- és a kipufogószelep-vezérműtengely helyzete egymástól függetlenül állítható. Az állítóműnek 3 olajkamrája van (10. ábra). A két VCT-egység maximális programozott állítási szöge 45 forgattyústengely-szög fok. A hidraulikus vezérlőszelep elektromágneses.

10. ábra: a mindkét oldalon állítható szelepvezérlés működése

Az 1,0 literes motornál vezette be a Ford Európában először az integrált kipufogócsonkot (IEM-Integrated-Exhaust-Manifold) (11. és 12. ábra). A három henger és kis lökettérfogat optimális ehhez a kialakításhoz, mivel kis gáztérfogat áramlik, és a nyomáshullámok alakulása kedvezőbb (mivel egy vezérműtengely-körülfordulás alatt csak 3 égésfolyamat játszódik le), mint a négyhengerű motor esetében.

11. ábra: a hengerfejöntvény a vezérműtengelyekkel

12. ábra: az integrált kipufogócsonk elhelyezkedése a hengerfejben

A fő előnyök a tüzelőanyag-fogyasztásban és az egyszerűbb kialakításban rejlenek. Az európai tesztciklusban mért fogyasztáscsökkenésnek két fő oka van:

– a kompakt kialakításnak köszönhetően a motor hamarabb eléri az üzemi hőmérsékletét, ezáltal a súrlódás csökken,

– másrészt a katalizátor hamarabb eléri a működéséhez szükséges hőmérsékletet, így kevesebb energiát kell fordítani a bemelegítésére.

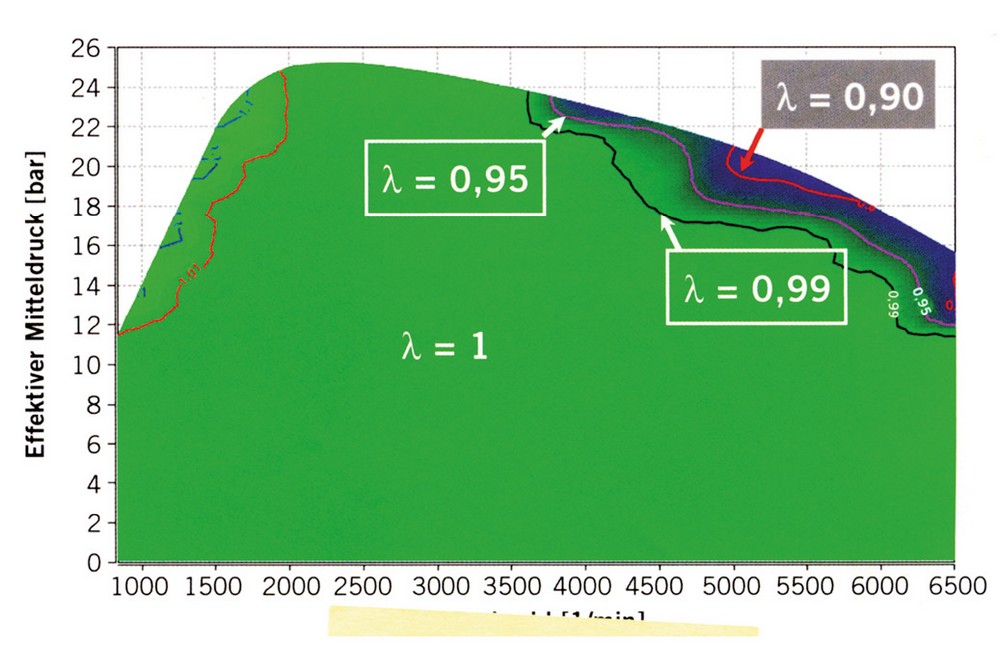

A tüzelőanyag-fogyasztást tekintve az IEM fő előnye, hogy a motor jellegmezejének majdnem teljes egészében sztöchiometrikus keverékkel üzemel (13. ábra) dúsítás nélkül. A jobb kipufogógáz-hűtés miatt nincs szükség a többlet-tüzelőanyag, a dúsítás hűtő hatására, és megoldott a turbófeltöltő túlhevülés elleni védelme.

13. ábra: a keverék minősége a különböző terhelési és fordulatszám-tartományokban

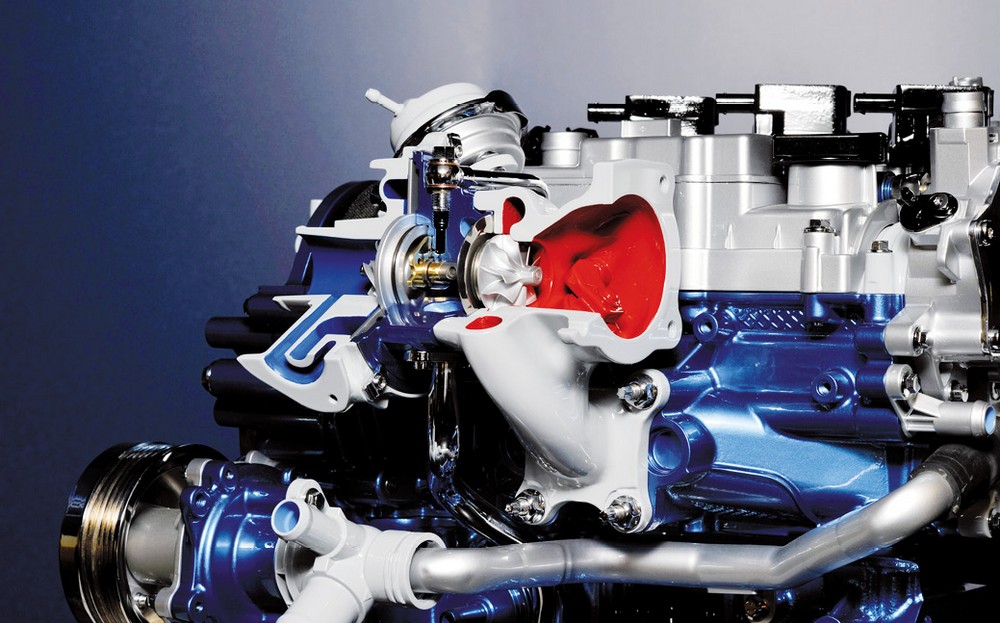

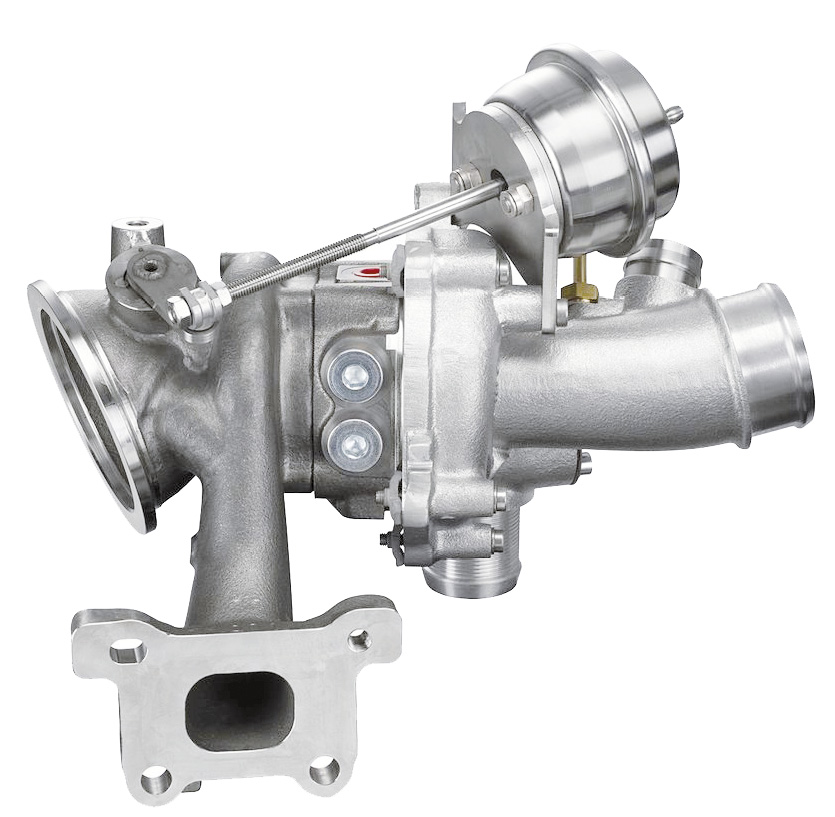

Költségoldalon pedig óriási előnye, hogy a hőmérséklete megegyezik a hengerfej hőmérsékletével, ezáltal nem igényel olyan hőálló anyagokat, védőpajzsokat, amelyek egy hagyományos leömlőnél szükségesek. Kompaktsága miatt pedig elhagyhatók tömítések és felfogatócsavarok. A Continental gyártmányú turbófeltöltő

(14. ábra) így közvetlenül a hengerfejhez csatlakozik.

14. ábra: a turbófeltöltő elhelyezése

A kis tehetetlenségű forgórész révén hamar felépülő turbónyomás kedvező hatással van a motor dinamikai viselkedésére. A hűtésre a mérnökök vizes rendszert alkalmaztak.

Az égéstér

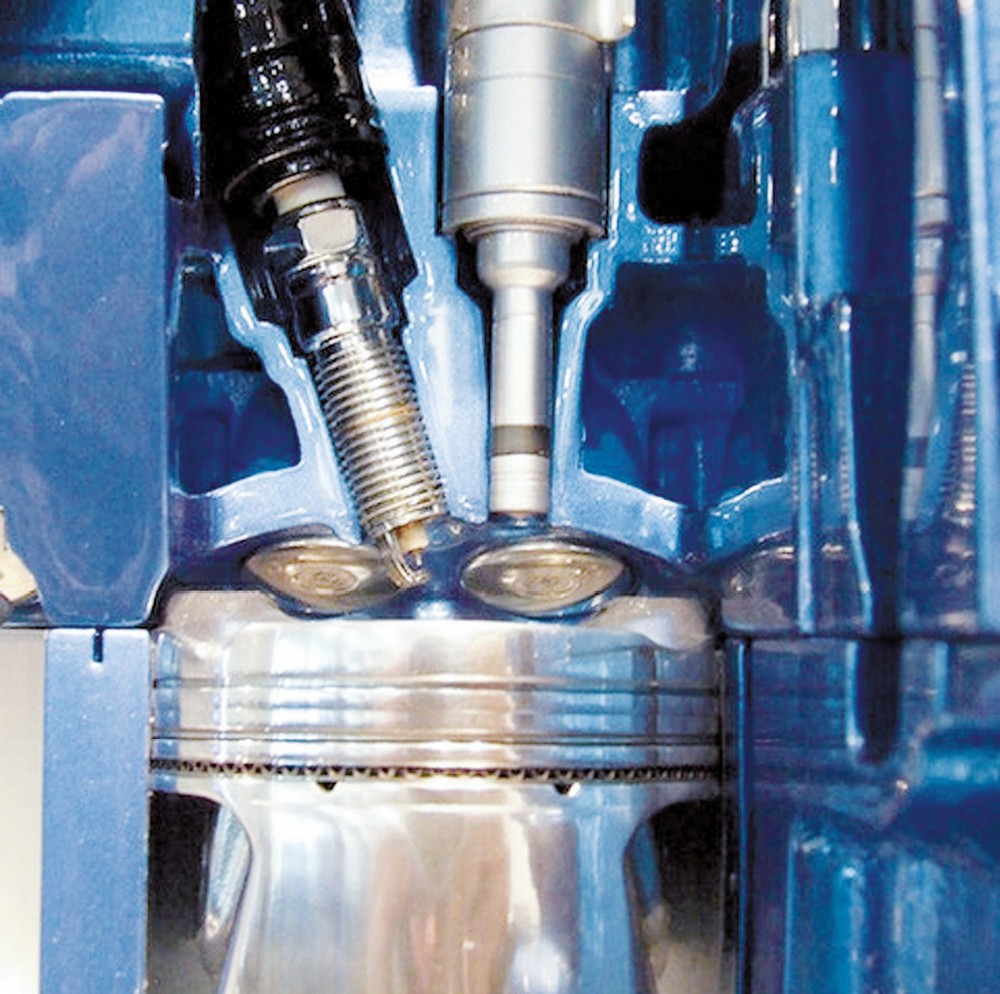

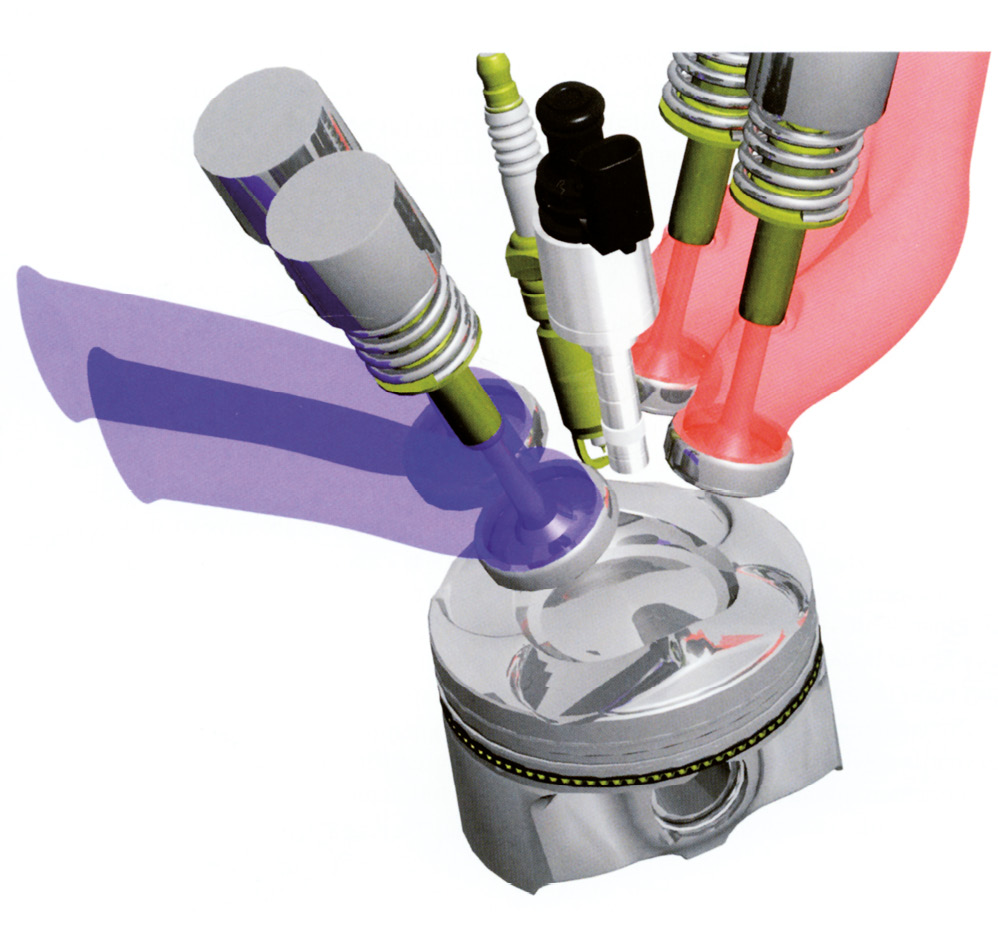

15. ábra: az égéstér metszeti képe

Az új, 1,0 literes motor, az 1,6-os után, a második az EcoBoost-családban, amit az égéstér közepére helyezett közvetlen befecskendezéssel láttak el, mellyel flexibilis befecskendezési stratégia alkalmazható (15. ábra). A befecskendező és a gyújtógyertya egy szinten való elhelyezése, a kis – 71, 9 mm-es – furat mellett nagy előnyökkel jár a szelepek méretének megválasztásánál és ezen komponensek, valamint a hengerfej hűtésénél. Ellentétben az 1,6-os erőforrással, amelynek gyújtógyertyája M14-es menetű, az 1,0 literesé M12-es.

A hat furattal rendelkező Bosch befecskendező szórásképét CFD (számítógépes áramlási szimulációk) segítségével állították be a kis furathoz és a friss töltet mozgásához, hogy minél homogénebb legyen a keveredés és a lehető legkevesebb legyen a lecsapódás a hengerfalon. A keveredést segíti az egyenes szívócsatornához társuló (16. ábra) tumble-áramlás (bukó áramlás).

16. ábra: a szívócső és a dugattyútető kialakítása a homogén keveredést szolgálják

A befecskendezés nyomása 40 és 150 bar között változik az üzemi viszonyoknak megfelelően. Ezt a nyomást a Bosch HDP5 típusú – olajban mozgó, bütyökhajtású, egyhengerű – nagynyomású tüzelőanyag-szivattyú állítja elő. A tüzelőanyag-szivattyú dugattyúját hármas bütyök mozgatja, a bütyök a szívó vezérműtengelyen van.

A rendszer nagy előnye, hogy többszöri befecskendezést tesz lehetővé egy ütemben, vagyis a befecskendezési stratégia mindig optimális lehet, valamint a jövőben utat nyithat a részterhelés üzemállapotban alkalmazható réteges keverékképzés felé.

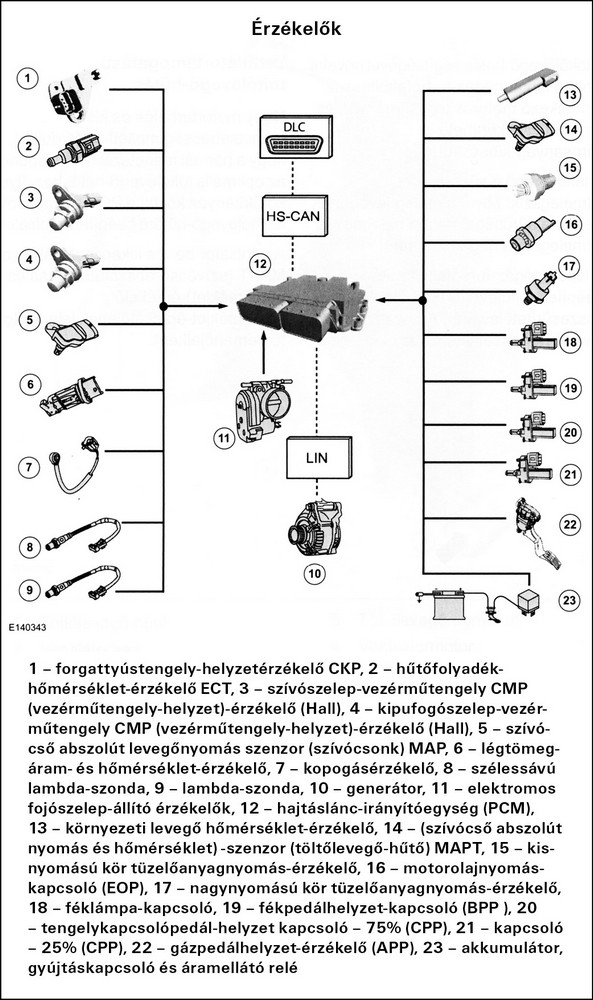

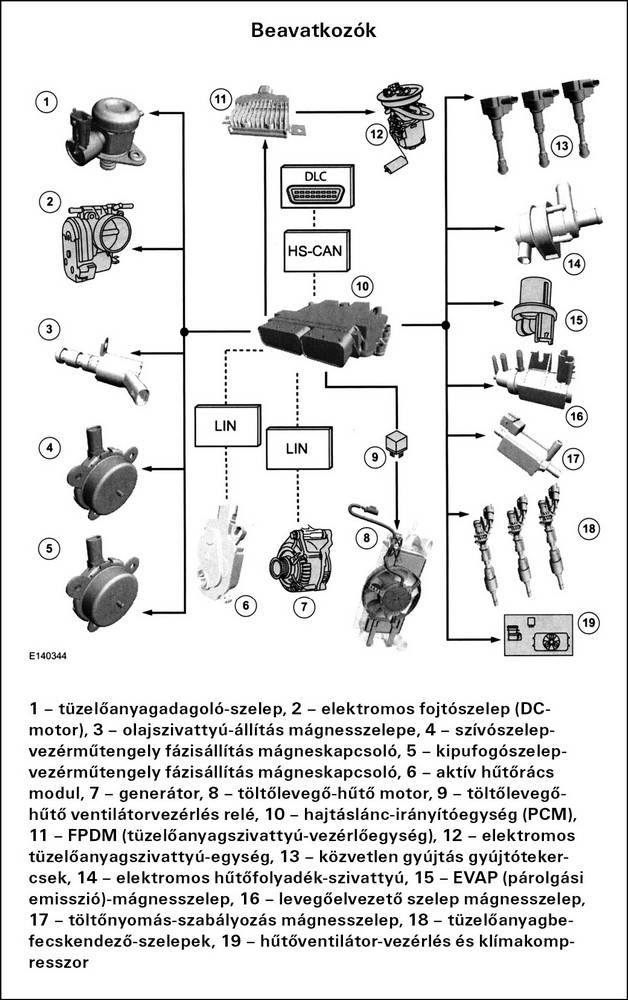

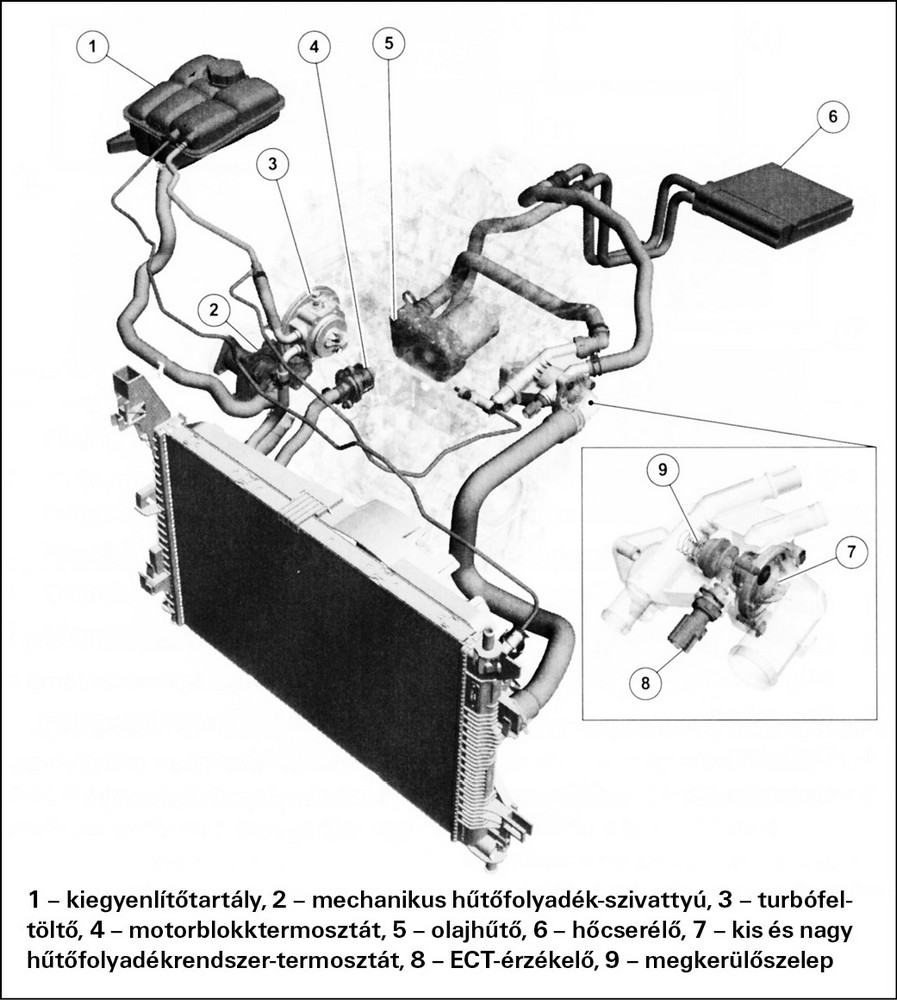

Hőmenedzsment

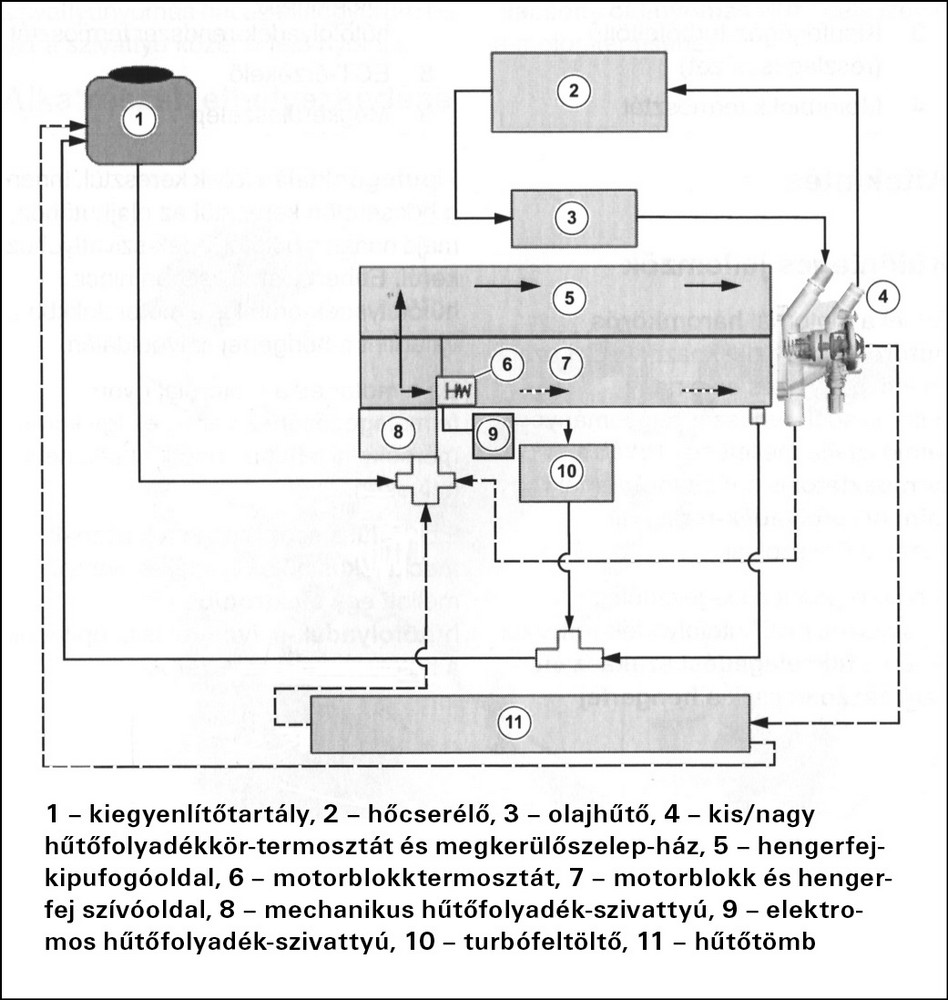

17. ábra: a hűtőrendszer felépítése

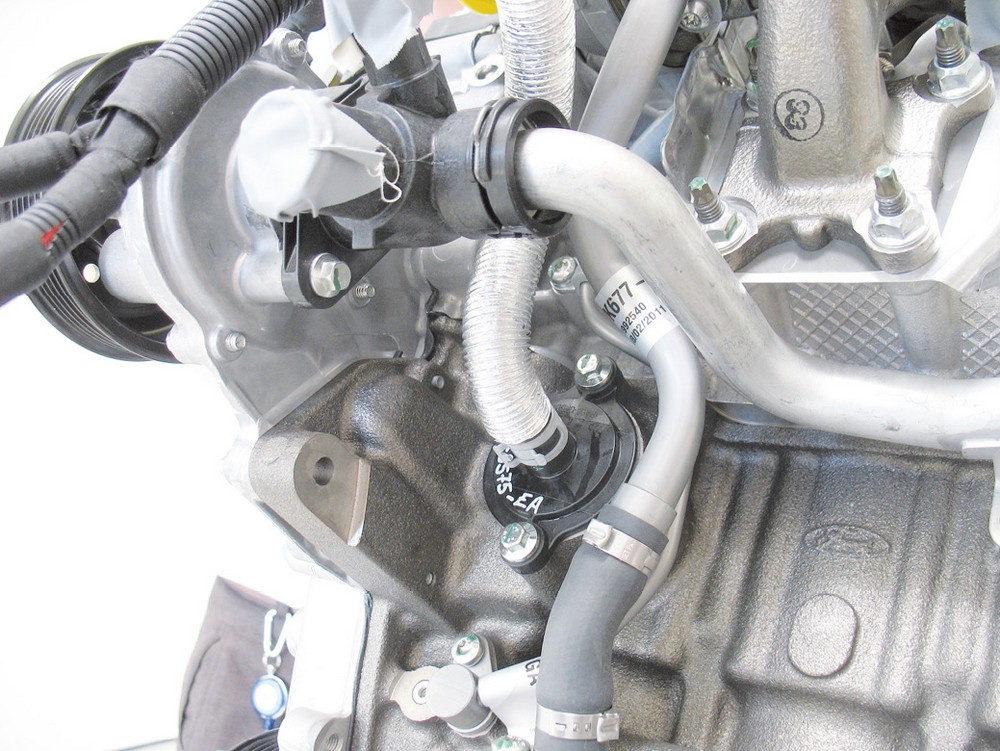

Az 1,0 literes motor hűtőrendszere háromkörű, amely elősegíti a motor gyors bemelegedését és megakadályozza a motor leállítása utáni túlhevülését (17. ábra). A hűtőfolyadék keringetéséről a motor első oldalán elhelyezett, hosszbordás szíjjal hajtott hűtőfolyadék-szivattyú gondoskodik. A háromkörös hűtőrendszerben két termosztát található. Először csak a turbóoldali járatokban kering a folyadék a hengerfejben, innen pedig a hőcserélőn keresztül az olajhűtőhöz, majd onnan a vízpumpához kerül. A motorblokktermosztát (18. ábra)

18. ábra: a motorblokktermosztát

70 °C hűtőfolyadék-hőmérsékletnél nyit, 85 °C-nál pedig teljesen nyitott állapotba kerül A hűtőfolyadék-szivattyú ekkor a hengerek körül elhelyezkedő hűtőköpenybe is szállít folyadékot, és körbeöblíti a hengereket, az átmenőfuratokon keresztül pedig a teljes hengerfejet. A kis/nagy hűtőfolyadék-rendszer termosztát 92 °C hűtőfolyadék-hőmérsékletnél nyit, 106 °C-nál pedig teljesen nyitott állapotba kerül. Ezzel együtt a termosztát zárja a megkerülőszelepet, így a hűtőfolyadék nyomásától függetlenül a teljes folyadékmennyiség áthalad a hűtőn. Ha a hűtőfolyadék-hőmérséklet kb. 70 °C alatt van, akkor a motorfordulatszám határozza meg a megkerülőszelep helyzetét. 3000 min-1 fordulatszám alatt zárva van, felette viszont a megnövekedett nyomás képes kinyitni, így a többletnyomás távozni tud a vízszivattyú szívóoldala felé. A fő funkciója az osztott hűtőrendszernek az, hogy a motor minél hamarabb üzemmeleg állapotba kerüljön, így a súrlódás csökkenése révén csökkenjen a fogyasztás (19. ábra).

19. ábra: a hűtőrendszer blokkdiagramja, szaggatott vonal jelzi azokat a kapcsolatokat, ahol nincs mindig áramlás

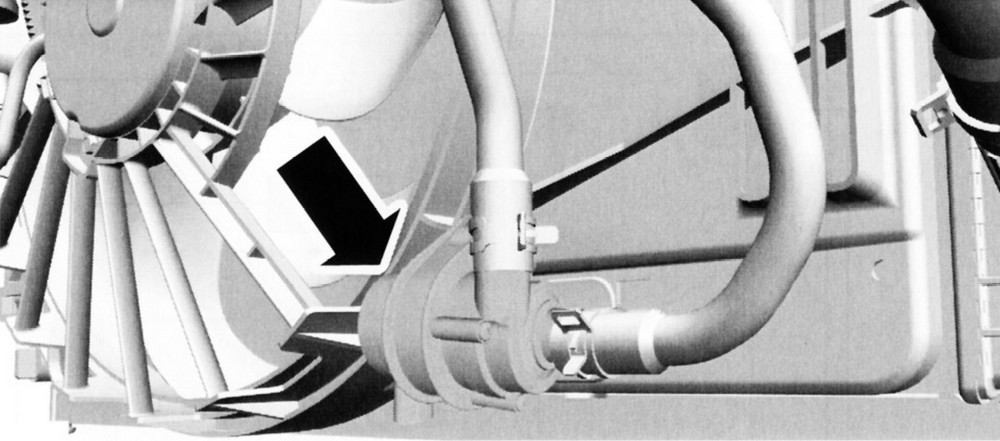

A mechanikus szivattyún kívül elhelyeztek egy elektromos szivattyút is, melyet a hűtőventilátor házához rögzítettek (20. ábra). Csak akkor kapcsol be, ha a hűtőfolyadék hőmérséklete túllépi a kritikus felső értéket. Ez akkor lehetséges, ha a motort hosszabb ideig nagy terhelésen üzemeltetik, majd közvetlen ezután leállítják, és a motor körül túl nagy hőtorlódás alakul ki. A szivattyút akkor kapcsolja ki a vezérlő, ha ez a jelenség megszűnik, és a túlmelegedés veszélye már nem áll fenn.

20. ábra: a leállítás utáni túlhevülés ellen védő elektromos hűtőfolyadék-szivattyú

Az élettartam szempontjából kritikus tényező a hengerfejbe integrált kipufogócsonk. Meg kellett találni az optimális áramlási sebességet, amely mellett még nem forr a folyadék, tehát megfelelő a hűtés, viszont ne legyen túl nagy az áramlás kavitációs rongáló hatása. Ez a sebesség 0,5 és 6 m/s között van. Ezen tartományból nem szabad egyik irányba sem eltérni.

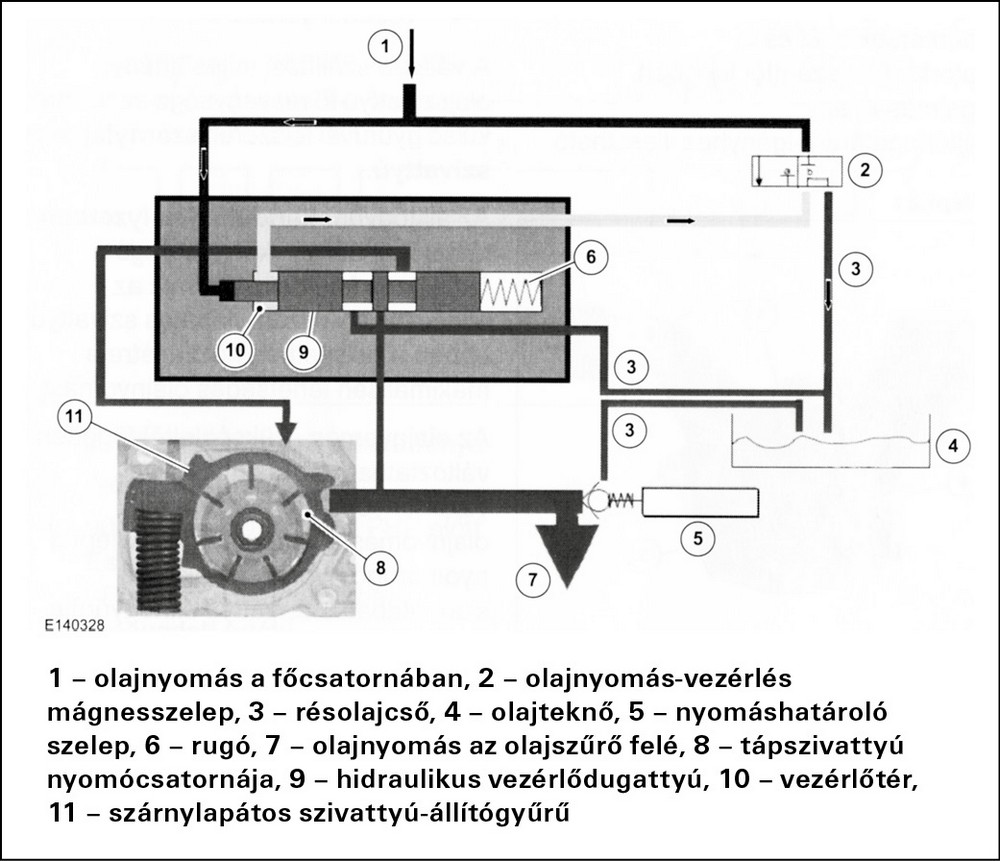

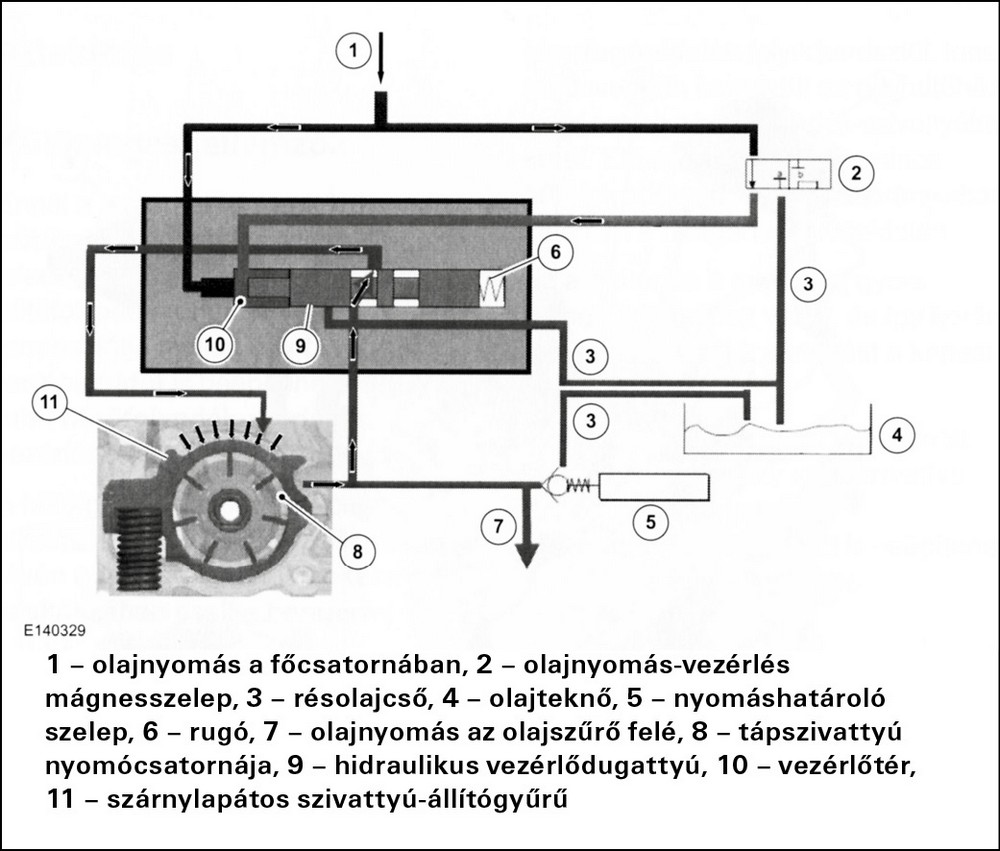

A kenőrendszer

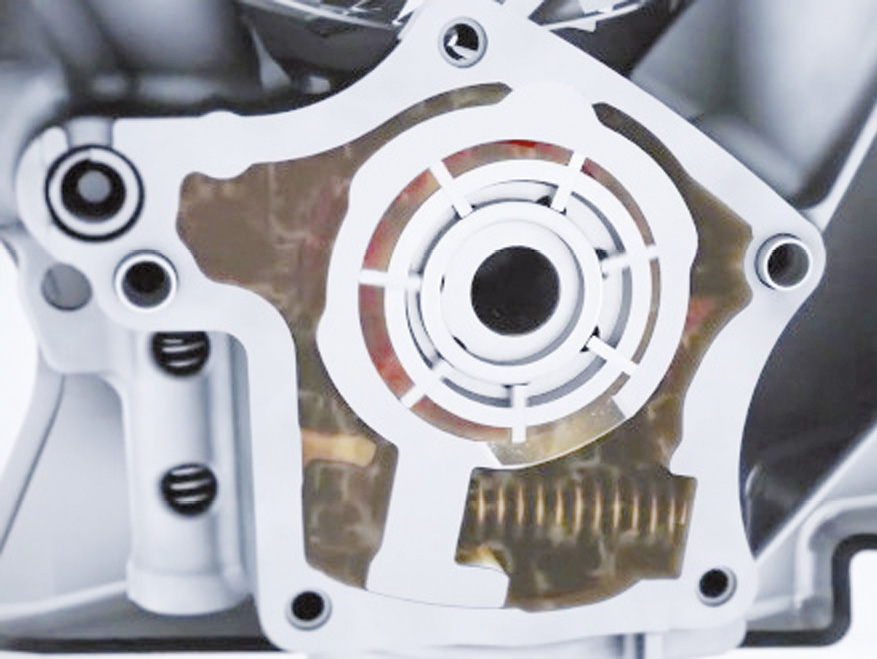

21. ábra: az olajszivattyú kialakítása az állítható gyűrűvel és nyomórugóval

Az olajszivattyú három rögzítőcsavarral van felszerelve alulról a motorblokkra, 10 mm széles, olajban fürdő fogasszíj hajtja feszítő nélkül a főtengelyről. A feszítő mellőzése által csökken a súrlódás és a költségek, valamint javulnak az akusztikai tulajdonságok. A kapcsolható, változó térfogatáramú szárnylapátos szivattyú két különböző, 2,0 illetve 4 bar olajnyomáson üzemel, attól függően, hogy a motor milyen üzemállapotban van. A szállítás mennyiségének változtatása a külső gyűrű állításával lehetséges (21. ábra). A külső gyűrű helyzetét a nyomórugó és a vezérlőnyomástér egyensúlya határozza meg. A 21. ábrán az alaphelyzet látható, amikor a nyomórugó a felütközés felé balra nyomja az állítógyűrűt. Ilyenkor maximális a szivattyú szállítása.

Ha a vezérlőnyomástérben növeljük az olajnyomást, akkor, ha annak ereje túllépi a nyomórugó erejét, a szárnylapátos szivattyú állítógyűrűje elmozdul jobbra, így csökken a szivattyú szállítási mennyisége. Az olajnyomás-vezérlést egy, az olajszivattyúba épített hidraulikusan működtetett vezérlődugattyú látja el. A vezérlődugattyúra jutó nyomást, a szükséges kenésnek megfelelően mágnesszelep állítja be. Ez újdonságnak számít az autóiparban, hogy az olajnyomást egy külső mágnesszelep vezérli, ami a motorblokk oldalán található (22. ábra).

22. ábra: az olajnyomást szabályozó mágnesszelep a blokk oldalához van rögzítve

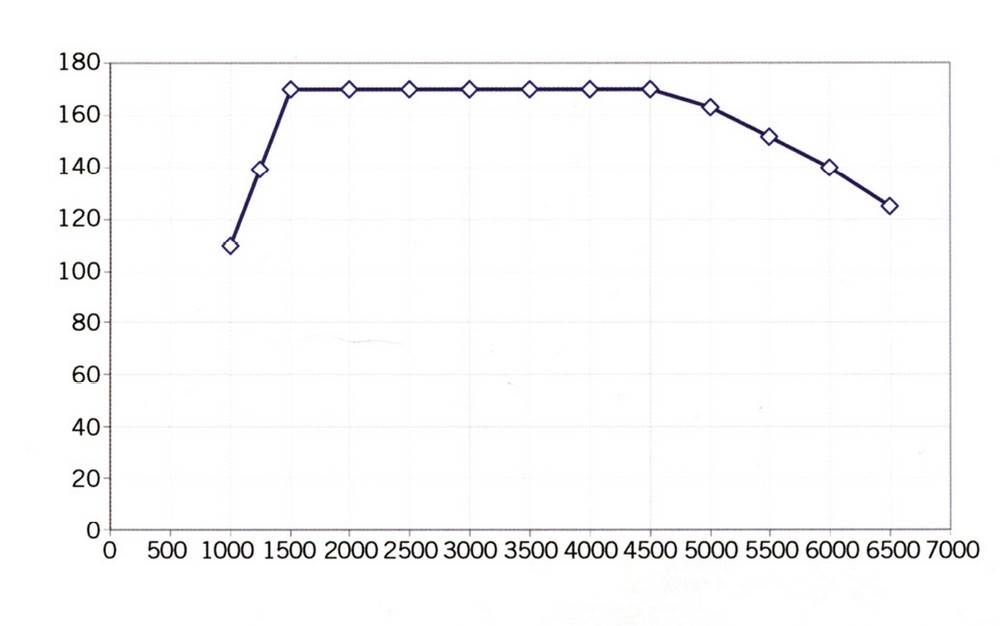

A motor nyomaték-jelleggörbéje – széles tartományban elérhető a maximum érték

Nyugalmi helyzetben a mágnesszelep zárva van, ilyenkor nem jön létre nyomás a vezérlőtérben. Amennyiben az üzemi feltételek megengedik a kisebb olajnyomást, a mágnesszelep nyit és a vezérlődugattyú megnyitja a szárnylapátos szivattyú állítógyűrűje felé vezető csatornát. A gyűrű elmozdul jobbra, ezzel csökken a szállított mennyiség. A mágnesszelep 3000 min-1 motorfordulatszám fölött és nagy terhelésnél, vagy 4750 min-1 motorfordulatszám fölött és kis terhelésnél van zárva (23. és 24. ábra).

23. ábra: az olajnyomás-vezérlés rendszere – a mágnesszelep zár

24. ábra: az olajnyomás-vezérlés rendszere – a mágnesszelep meghúz

25. ábra: az EcoBoost motorcsalád számára kifejlesztett speciális motorolaj

A kenés fontos alkatrésze maga a kenőolaj. Eleinte a motorolajra csak úgy tekintettek, mint a folyadékra, amelyet be kell tölteni a motorba, hogy az ne menjen tönkre, majd egyre fontosabb szerepet kapott, és motoralkatrészként kezelték. Az elmúlt évtizedben pedig azt tapasztalhattuk, hogy a kenőolajgyártók igyekeztek minél általánosabban használható (univerzális) motorolajakat forgalmazni. Úgy néz ki, hogy most ismét fordult egyet a világ. A Ford büszkén hirdeti, hogy a Castrollal közösen alakították ki az 1,0 literes EcoBoost kenési rendszerét és fejlesztettek a motorhoz leginkább megfelelő motorolajat, a Castrol Magnatec Professional E 5W-20-at (25. ábra). Az új specifikáció (WSS-M2C948-B) a SAE 5W-20 standardot határozza meg, alapját az európai ACEA C2 sorozat képezte. Habár az ACEA C2 kategória jelenleg nem tartalmaz 5W-20 viszkozitású olajat, a Ford a kedvező tüzelőanyag-fogyasztás érdekében választotta azt. Az olajcsere-intervallum 20 000 km vagy 1 év.

A motor működése és tüzelőanyag-felhasználása

Alan Roger Mulally, a Ford elnöke nagy reményeket fűz az 1 literes EcoBoost motorhoz

Kis fordulatszámon és nagy terhelésen szükség van a már említett keverékképzési stratégiákra, hogy a motor megfelelően, gyorsan reagáljon gázadásra, és kellően nagy forgatónyomatékkal rendelkezzen. Ezekkel a tulajdonságokkal akár nagyobb össztömegű autókba is helyezhetik ezt az erőforrást. A jelleggörbéből jól látható, hogy a maximális nyomatékot már 1500 min-1 fordulatszámon képes leadni, ez azt jelenti, hogy a maximális nyomaték 90%-ának eléréséhez csupán 1,5 s szükséges. A 92 kW-os egység sajátossága, hogy 3. fokozat felett padlógáz esetén életbe lép az overboost funkció, mely kis ideig 200 Nm leadását teszi lehetővé.

Részterhelésen fontos szerepet kap a belső kipufogógáz-visszavezetés, melyet a vezérműtengelyek állításával valósítanak meg úgy, hogy nagyobb szelepösszenyitást engednek meg a felső holtpont elérése után, így nem szükséges külön (külső) EGR-rendszer kiépítése.

A kiváló égési jellemzők, a súrlódás és szívási veszteségek csökkentése, valamint a keverékképzési jellegmező, mind segítik az 1,0 literes motort, hogy a lehető legjobb tüzelőanyag-fogyasztási jellemzőkkel bírjon. A fajlagos fogyasztása 2000 min-1 és 2 bar középnyomás esetén 380 g/kWh környékén van. A 92 kW-os motor CO2-kibocsátása a Focusba építve 114 g/km, a 72 kW-osé pedig 109 g/km. Ezekkel az értékekkel megközelítették a hasonló kategóriájú dízel és hibrid hajtású járművek adattábláin szereplő adatokat.

Jövőkép

Az 1,0 literes EcoBoost motor komoly meghatározója lehet a következő évek autópiacának, hiszen a 2 gyárban összesen évi 700 000 darabot kívánnak gyártani előreláthatólag 2015-ig. A motor a modern technológiát ötvözi az egyszerűséggel, kiváló példája a downsizing és downspeeding törekvéseknek, és még rengeteg tartalék rejlik benne. A Ford mérnökeinek nem titkolt szándéka ugyanis, hogy erre az alapra kifejlesszenek egy 180 lóerős verziót, amely kap még egy elektromos kompresszort is, így a kettős feltöltéssel már akár a sportosabb verziókban is leválthatja a nagyobb lökettérfogatú motorokat.

Köszönetet mondunk a Ford Közép- és Kelet-Európai Értékesítő Kft. regionális műszaki csoport vezetőjének, Ágó Béla úrnak a szakmai konzultációért, a motor és az 1, 0 literes EcoBoost motorral szerelt Ford Focus bemutatásáért.

dr. Nagyszokolyai Iván

Őri Péter

Forrás:

MTZ, 2012/5 szám, p. 354–363.

http://www.ford.co.uk/

http://1l-ecoboost.fordmedia.eu/

Ford Focus műszaki továbbképzés