A TFSI turbótöltője

Az Audi 1,8 l TFSI motorját, a négyhengerű EA888 sorozat harmadik generációját már az Euro 6 és a CO2-kibocsátás teljesítésére is felkészítették, és ennek érdekében élenjáró műszaki megoldások sokaságával szerelték fel. Büszkeségünk, mert ezt a motort a győri gyárban – ma a világ legnagyobb motorgyárában – kezdték el gyártani, majd minket követnek a mexikói és a kínai gyárak. A motor szívótorok- és közvetlen benzinbefecskendezéssel egyaránt rendelkezik, nem a szívó, hanem a kipufogó-vezértengelynél alkalmazzák az Audi Valvelift System (AVS) dinamikus bütyökváltási technikát, a 4 hengerű motor két kiegyenlítőtengellyel bír. A motor turbótöltője, melyet cikkünk mutat be, méltón illeszkedik a hitech megoldások sorába.

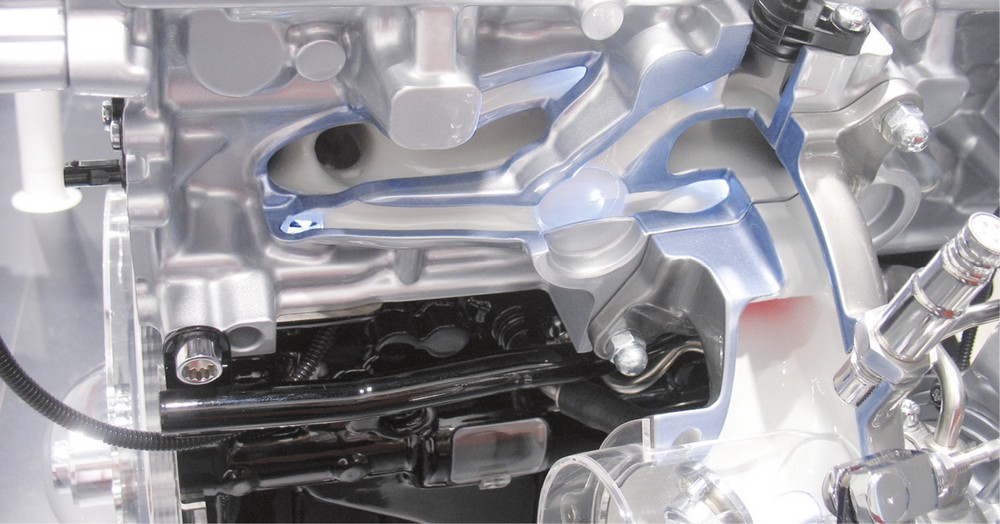

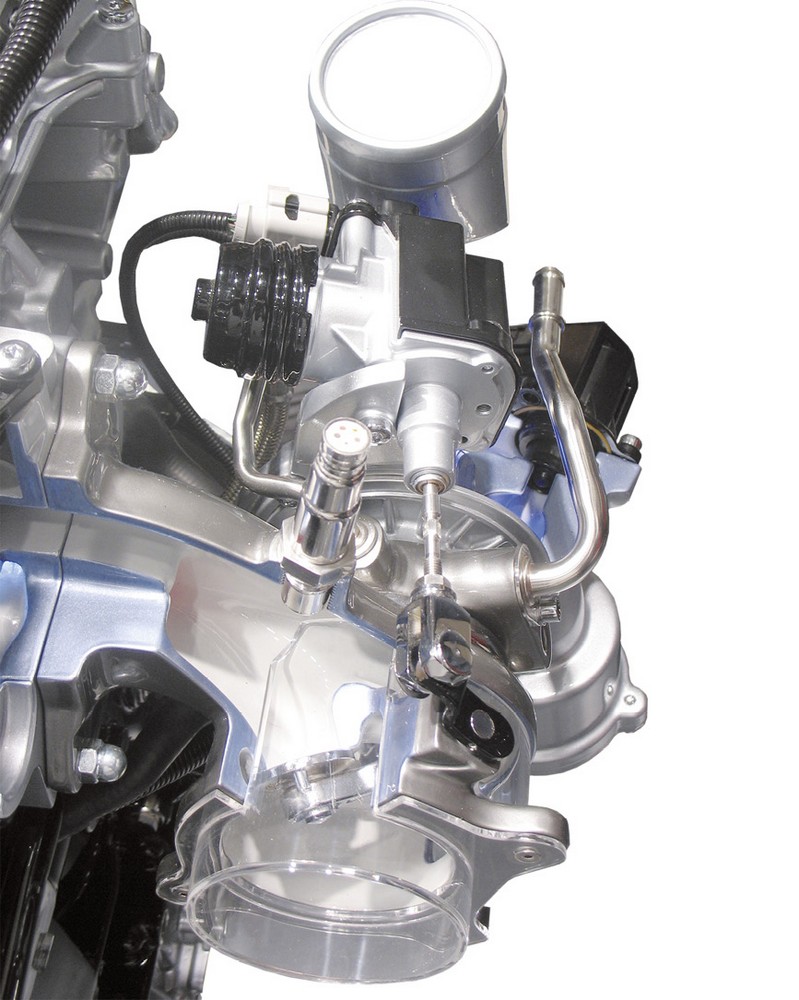

A kipufogóoldalon már a hengerfejben is találkozunk szokatlan megoldással: a kipufogó- csatornákat hűtőterek veszik körül, a hengerfej oldalából kissé ki is emelkedve. Ennek az Audi által használt rövidítése IAGK-Konzep (integrierter Abgaskühlung). Egy bemutatómotorról készült fényképeinken ezek a szerkezeti részletek jól kivehetőek (1. ábra).

1. ábra

Nem részletezzük most ennek motorbeállításra gyakorolt kedvező hatásait, annyit azonban kiemelünk, hogy ezáltal a teljes terhelésű motort is lehet sztöchometrikus keverékkel járatni (ha ez nem lenne, a kipufogógáz hűtése miatt dúsítani kellene), ezzel a lepadlózást szeretők fogyasztása sem nő az egekig (240 g/kWh fajlagos értéket nem lép túl a fajlagos fogyasztás a teljes terhelésű karakterisztikán a nyomatékmaximum fordulatszám-tartományában).

A turbótöltőt Németországban, Ichtershausenben gyártják, gyártó az ICSI cég (IHI Charging Systems International). A VW, Audi, Daimler, Toyota, Ferrari számára gyártanak töltőket, kapacitásuk évi 1 millió darab. A turbótöltő Audi ATL száma: 06L 145 701.

A turbótöltő maximális fordulatszáma 200 000 min-1 (rövid idejű megengedett túllépés 210 000 min-1).

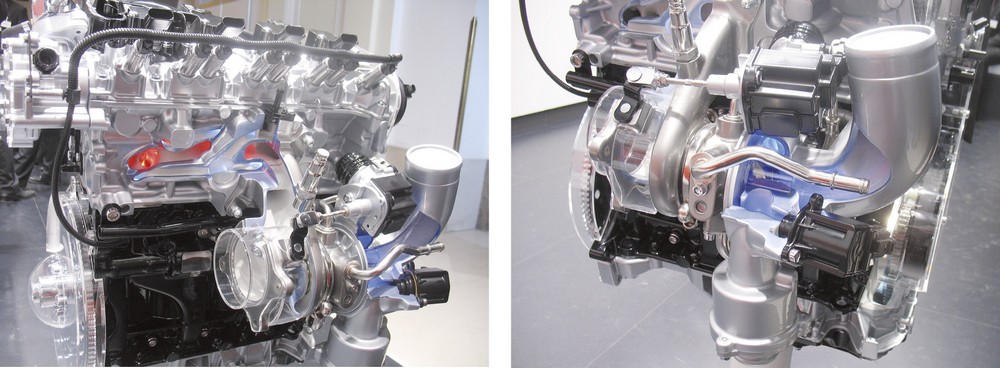

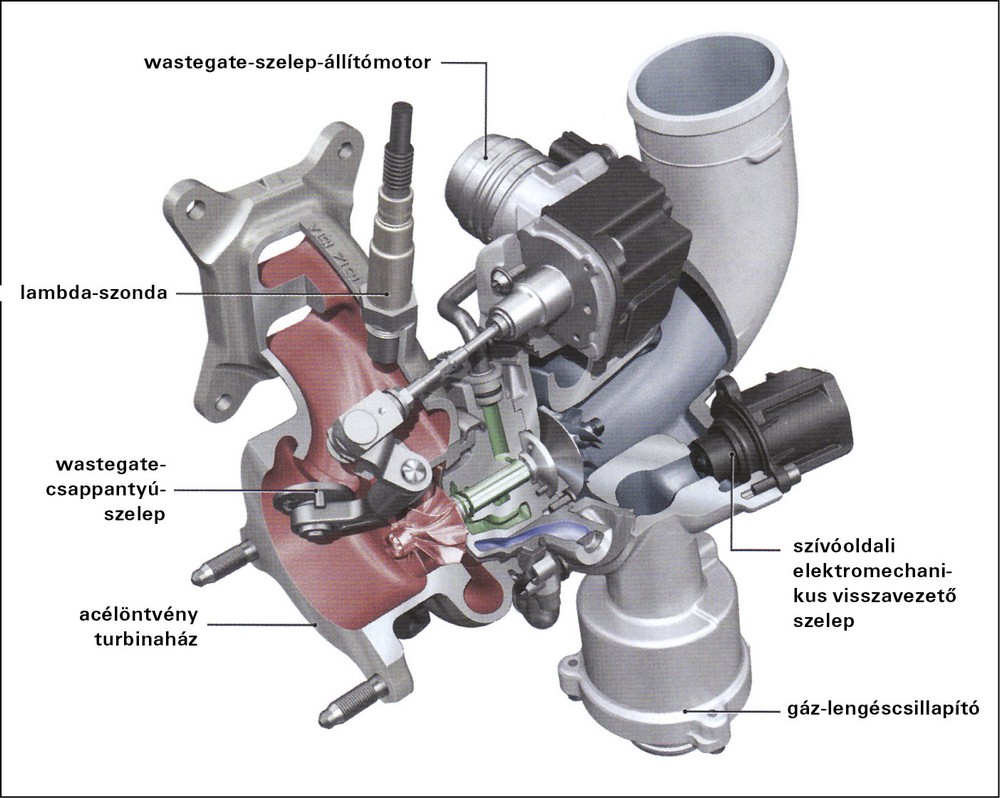

A turbótöltő-kompresszorház öntvénye csavarkötéssel csatlakozik a hengerfejhez, a hengerfejben a két kipufogócsatorna (1–4., 2–3. hengerpárok) a turbinaöntvényben folytatódik, majd a turbina előtt egyesül (ezt a címkép és a 2. ábra mutatja), tehát a teret illetően a töltő ún. monoscroll kialakítású, de hatásában megosztott.

2. ábra, 4. ábra

A turbinaház nagy hőállóságú acélöntvény (GX40CrNiSi25-12 Nr. 1.4837). A konstrukciós kialakítás, az IAGK-hűtés és az anyagválasztás eredményeképpen a korábbiaknál a turbinaház 40%-kal kisebb tömegű. Az egyesített csatornából nyílik a bypass ág, a csappantyúszelepes wastegate (3. ábra). A turbinalapátok (anyaga Inconel 713 C) maximálisan 980 oC hőmérsékletű gázt viselnek el.

3. ábra

A turbótöltő vízhűtésű.

A lambda-szondát a turbinaházba csavarozzák. A motorközeli elrendezés (3. ábra) a gyors felmelegedést, gyors reagálást és a hengerenkénti légviszonytényező-mérést egyaránt előnyösen szolgálja. A lambda-szonda maximális hőmérséklete 980 oC lehet.

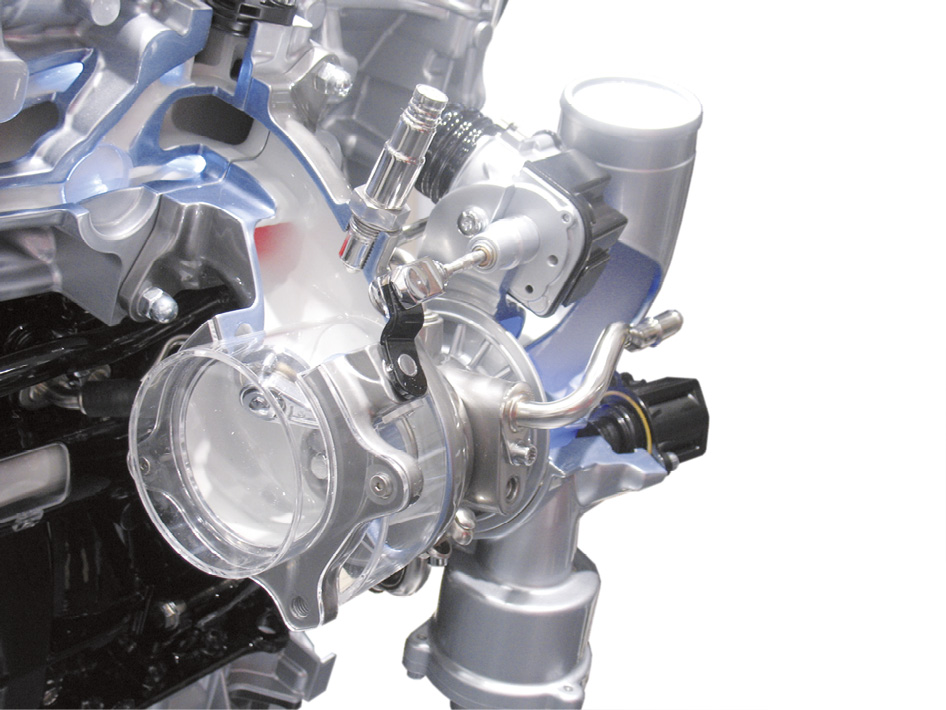

A kompresszorház alumíniumöntvény, mely a visszakerülő by-pass ág csatornáit és elektromos szelepét (elektrische Schubumluftventil), valamint a hangtompítót is magába foglalja (4. ábra). A kompresszorházon találjuk továbbá a sűrítőbe való levegőbelépés előtt a kartergáz és a tankszellőztetés belépő közös csőcsonkját. A kompresszorházat a wastegate állítómotor rögzítése miatt is meg kellett erősíteni (5. ábra).

5. ábra

A kompresszor járókerekének lapátozását marással alakítják ki, mely az öntvénynél nagyobb szilárdságot és jobb akusztikai jellemzőt eredményez.

A wastegate-szelepet elektromotor állítja (5. ábra), mely a pneumatikus működtetésnél lényegesen gyorsabb állítást tesz lehetővé, természetesen vákuumfüggetlen, a nagyobb állítóerő miatt a motor maximális nyomatéka már 1400 min-1 értéktől rendelkezésre áll, részterhelésnél is nyitható, mely a fogyasztásban jelent előnyt, a katalizátorfelmelegítés gyorsabbá tehető, terhelésváltásnál gyorsabb töltéselvétel állítható be.