A TEC axiáldugattyús motor

Különleges motorkonstrukciók (14. rész)

Világszerte mérnökök tucatjai dolgoznak lelkesen azon, hogy kiváltsák a régi, jól bevált – és már gyakorlatilag a végletekig tökéletesített – forgattyús hajtóművet. Ezzel együtt ez utóbbinak az összes hátrányát is szeretnék átadni az utókornak, természetesen újabb hátrányok és kompromisszumok nélkül. Erre jelenthet alternatívát a Thomas Engines Corporation (TEC) axiáldugattyús motorkoncepciója.

Maga az axiáldugattyús motorépítési elv egyáltalán nem új keletű dolog, a TEC csupán leporolta, hiszen a legkorábbi ezzel kapcsolatos szabadalom 1906-os datálású, ezt követően pedig rohamléptekben fejlődött a koncepció.

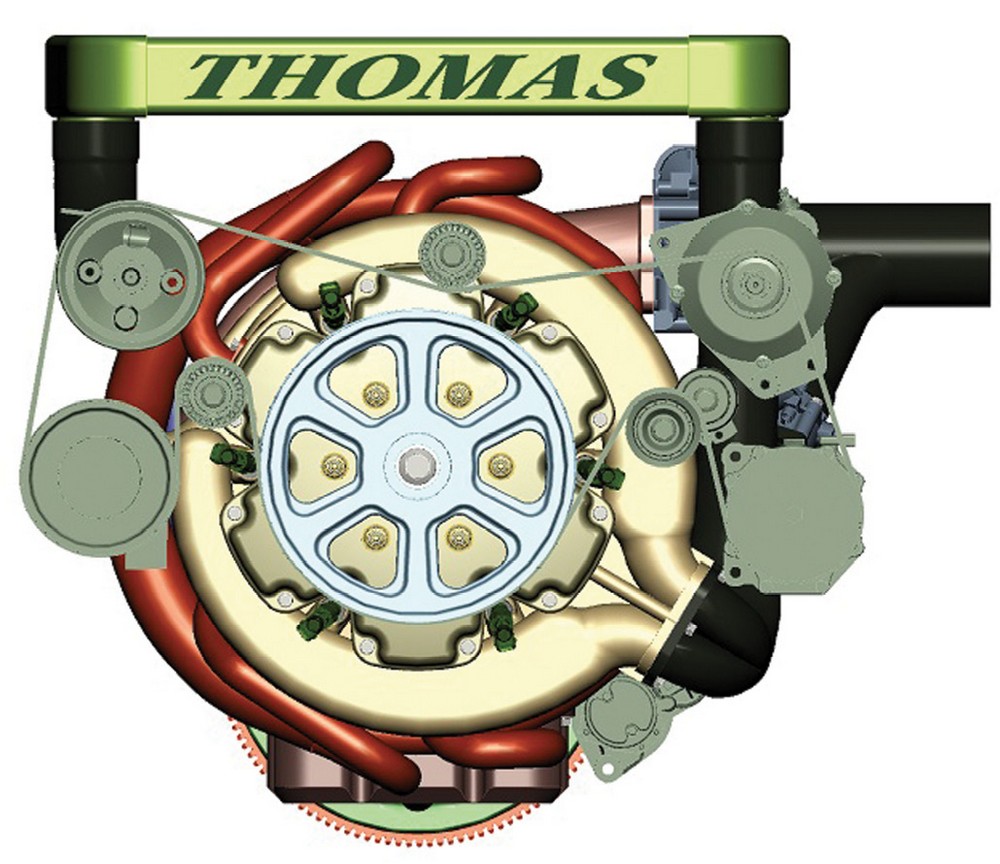

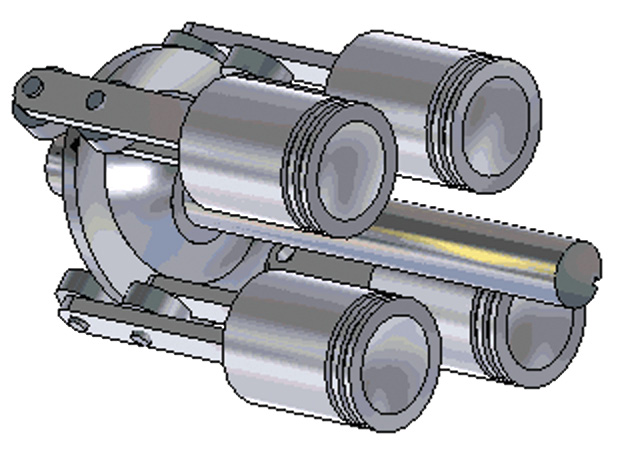

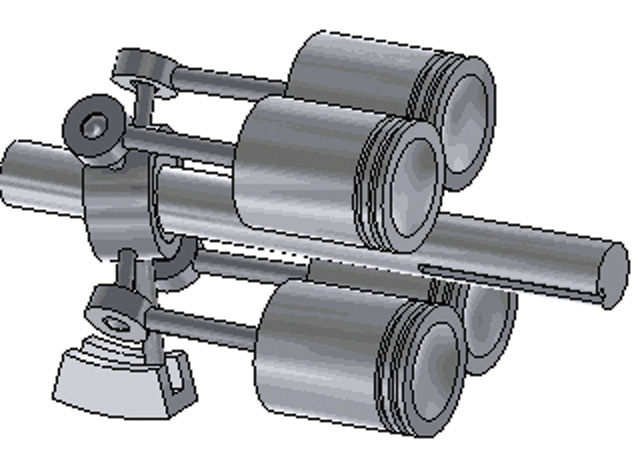

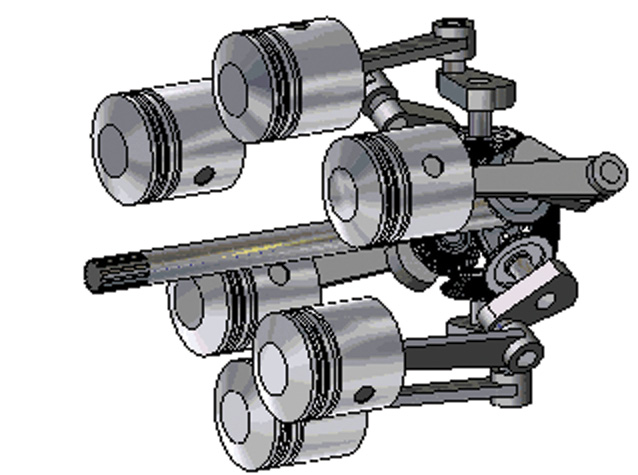

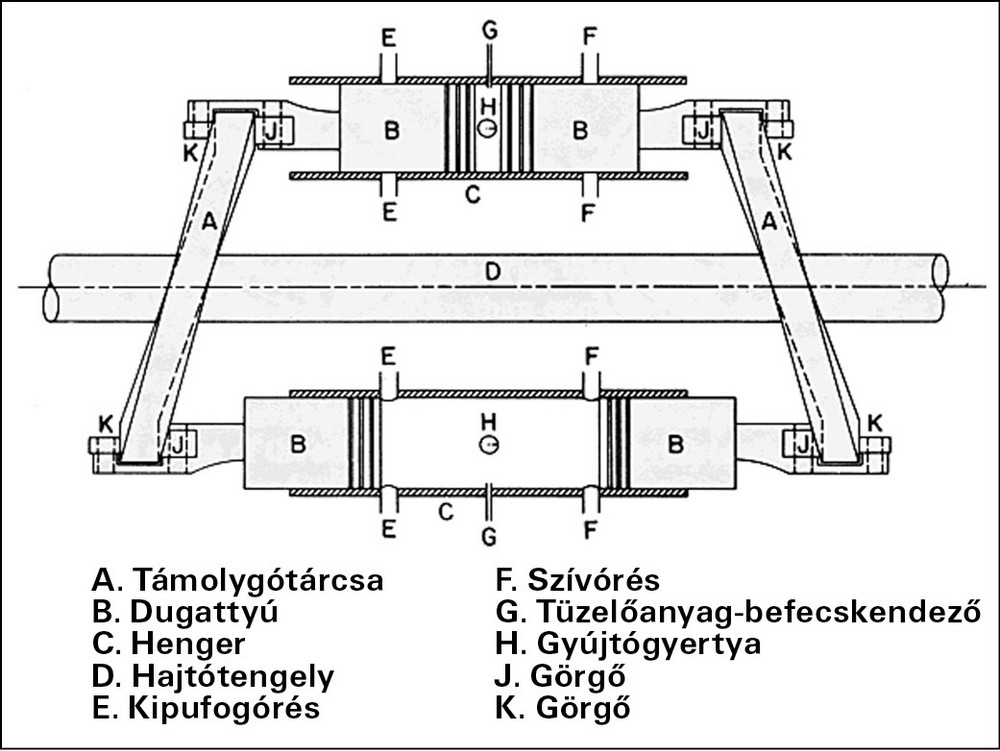

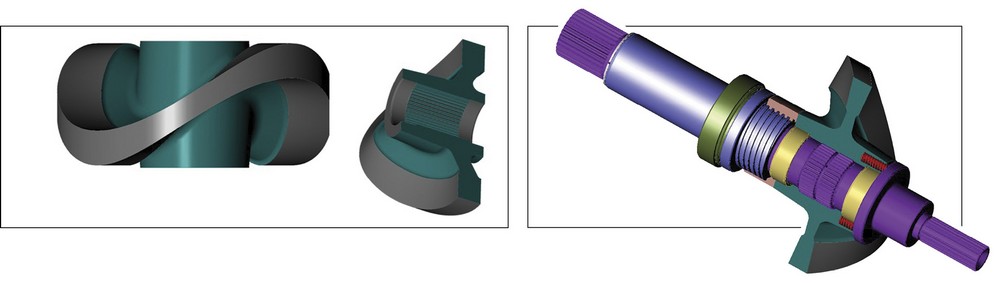

Az axiáldugattyús motor elnevezést minden olyan motorra alkalmazzák, amelyekben a dugattyúk egy henger alakú hengertömbben, körvonal mentén, axiálisan helyezkednek el (ezeket a motorokat hordómotoroknak is szokták nevezni). A hengertömb rögzítve van, a főtengely pedig az egyes hengerekben különböző időpontokban lejátszódó égésfolyamatok révén kerül meghajtásra. A főtengely hajtása, vagyis a főtengely és a dugattyúk kinematikai kapcsolata alapján általában az alábbi alcsoportokra szokás osztani az axiáldugattyús motorokat: mozgatótárcsás (1. ábra), támolygótárcsás (2. ábra), illetve kúpkerekes-forgattyús (3. ábra).

1. ábra

2. ábra

3. ábra

A mozgatótárcsa

A mozgatótárcsás hajtás gyakorlatilag megegyezik a hagyományos axiáldugattyús szivattyúkban alkalmazottal, a különbség csupán annyi, hogy ebben az esetben nem munka-, hanem erőgépről van szó, tehát a főtengelyről teljesítmény vehető le. A mozgatótárcsa hagyományosan fixen van rögzítve a főtengelyen, azonban a Valeo által – legalábbis részben hazánkban – fejlesztett változtatható löketű axiáldugattyús szivattyú mintájára, a változtatható kompresszióviszony is megvalósítható.

4. ábra

A mozgatótárcsás megoldáson belül elkülöníthetjük a vezérlőtárcsás megoldást, amikor is a tárcsa kerületén végighaladva az égésfolyamathoz optimalizált foronómiai görbéket kapunk. Ezzel először az 1920- ban létrehozott Michell Crankless Engine Company motorjaiban találkozhattunk. Az ausztrál cégtől megvásárolt licencek alapján egészen 1971-ig gyártottak nagyméretű bányaszivattyúkat és kompresszorokat elsősorban Angliában és az Egyesült Államokban.

A következő iskolapéldával az a Heraclio Alfaro szolgált, akit az akkori spanyol király,

III. Alfonz azért ütött lovaggá 18 éves korában, mert megtervezte, megépítette és berepülte az első spanyol repülőgépet. Az általa tervezett motor az egyetlen ismert axiáldugattyús motor, amelyben két vezérlőtárcsa van, és ellendugattyús elrendezésű (4. ábra). Egy 4 hengerű (8 dugattyús), résvezérlésű, kétütemű kísérleti motor el is készült belőle, amely 2737 köbcentiméteres összlökettérfogatból 155 LE csúcsteljesítményt volt képes szolgáltatni. Az Alfaro motor egyik gondja, ha nem a legnagyobb, az volt, hogy a négyütemű üzemmódra csak roppant bonyolult módon tehető alkalmassá (állítólag később kidolgoztak erre egy megoldást, középen forgó szívó- és kipufogónyílásokkal, azonban mindebből semmi tárgyi emlék nem maradt fenn). A másik komoly hátránya, hogy a két vezérlőtárcsa miatt kétszer annyi siklócsapágy vagy görgő kell, mint ha a dugattyúk a központi elhelyezkedésű vezérlőtárcsa két oldalán lennének. Kétségtelen azonban, hogy ez a megoldás kisebb dugattyú-középsebességet és ebből adódóan kisebb kopást, ill. hosszabb élettartamot vont maga után, a hátrányok azonban döntőnek bizonyultak.

Az axiáldugattyús motornak azonban mégis sikerült megvetnie a lábát a harcászatban. Akadt ugyanis egy olyan felhasználási terület, ahol csupán a pozitív tulajdonságai érvényesülhettek (henger alak, kis befoglalóméret és tömeg, illetve nagy fajlagos teljesítmény). Az 1950-es években hadrendbe állított Mk37 típusú torpedóban a meghajtásért eredetileg felelős elektromotort egy axiáldugattyús belső égésű motorra cserélve született meg az Mk37C típusú torpedó, amelyet 1972-ben vontak ki a hadrendből. Az Mk46 torpedó egészen 2015-ig lesz hadrendben, ezért meglehetősen kevés információ áll rendelkezésre róla, annyi azonban biztos, hogy ezt is egy axiáldugattyús belső égésű motor hajtja.

A támolygótárcsa

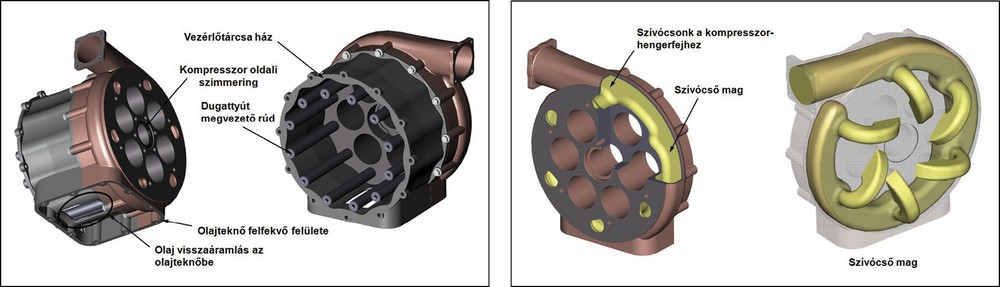

5. ábra

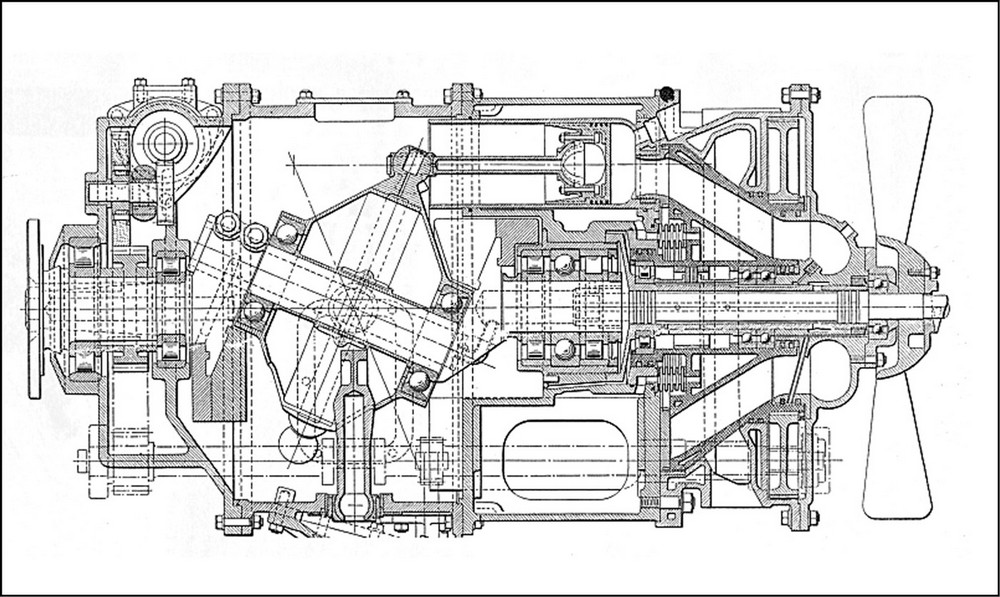

6. ábra

A támolygótárcsás axiáldugattyús motorban a hajtórudak és a támolygótárcsa közötti kapcsolatot gömbfejek adják. Mivel állandó a kapcsolat a támolygótárcsa egy adott gömbfeje és a megfelelő hajtórúd között, ezért a tárcsa forgómozgását kényszerkapcsolattal kell megfogni. Ez rendszerint úgy történik, hogy egy sínben tengelyirányban megvezetik. Persze az előző mintegy 100 évben számos egyéb, szofisztikáltabb megoldás is napvilágot látott a forgómozgás megakadályozására. Ezek közül is műszaki szempontból kiemelkedik, és ezért külön említést érdemel a Bristol axiáldugattyús motor. Hosszmetszeti rajzán (5. ábra) jól megfigyelhető a támolygótárcsa forgását megakadályozni hivatott kar, illetve a Z alakú főtengely, amelynek segítségével a tárcsa mozgása forgómozgássá alakul. Valószínűleg ez a motor érte el a „hordómotorok” közül a legnagyobb civil felhasználású sikereket. 1931-ben kezdték el fejleszteni, és amikor 1936-ban a Bristol Tramways and Carriage Company cég új vezetősége leállította a további fejlesztését, már a negyedik motorgenerációnál tartottak a mérnökök.

Ami a harcászati célú felhasználást illeti, igen jó esélyekkel indult az amerikai légierő tenderjén az Almen A-4 motor. Ebben a támolygótárcsa mindkét oldalán voltak dugattyúk, összesen 18; égésterenként pedig 2 gyújtógyertyával rendelkezett, vagyis összesen 36-tal. 23 literes összlökettérfogatból így 425 lóerőt sikerült kihozni, ami 1921-ben igen jó eredménynek számított. Ehhez jött még a kompakt építésmód (50 cm hengertömbátmérő) és a – részben ebből is adódó – csekély tömeg (340 kg). Az amerikai légierő az utolsó pillanatban mégis inkább a nagyobb hűtőfelületet igénylő, és ebből adódóan nagyobb légellenállású léghűtéses csillagmotorok mellett tette le a voksát, így gyakorlatilag elkészülte pillanatában megpecsételődött az Almen A-4 motor sorsa.

A támolygótárcsás motorba vetett bizalmat jól jelzi, hogy 1921-től a Rolls-Royce is nekilátott saját, 7 hengerű, ilyen elven működő motorja kifejlesztéséhez (6. ábra). A projektet végül a várt eredmények elmaradása miatt 4 évvel később leállították.

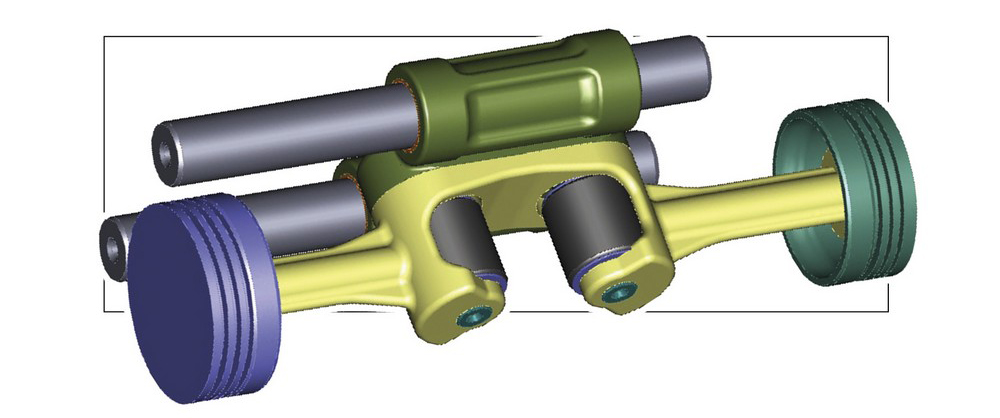

Támolygótárcsa helyett támolygókereszt kifejezéssel is illetik a megoldás lelkét jelentő alkatrészt, hiszen nem szükséges tárcsa alakúnak lennie, a lényeg csupán a gömbfejek – hengerszámnak megfelelő – elhelyezkedése (2. ábra).

Kúpkerekes-forgattyús

7. ábra

8. ábra 9. ábra

Erre a megoldásra egyedüli példaként az 1912-es Trebert axiáldugattyús motort lehet előtalálni (7. ábra). Ennél, az eddigiektől eltérően, a főtengely áll, a forgómozgást pedig az egész hengertömb végzi. Minden dugattyú a hajtórúdján keresztül egy-egy kis forgattyús tengelyhez csatlakozik, amelynek a hengertömb középtengelye felőli végén egy kúpkerék található. Ez a kúpkerék az álló főtengelyhez csatlakozó tányérkerékhez csatlakozik 2:1 arányú gyorsító áttétellel. Erre a négyütemű működési mód miatt volt szükség, ez biztosítja ugyanis, hogy a hengertömb egyszeri körülfordulása alatt a dugattyúk kétszer eljussanak az alsó holtponti helyzetükből a felső holtpontiba, és vissza. A töltetcsere ugyanis egy-egy fix szívó- és kipufogócsatornán keresztül történt, amelyek a hengertömb forgása során szabaddá tették a töltet, illetve az égéstermékek számára az utat az egyes dugattyúkhoz tartozó radiális égésterek felé. Gyakorlatilag tehát a kétütemű motoroknál bevált gyakorlat szerint résvezérlésű volt a Trebert-motor.

10. ábra

Thomas Engines Corporation

A Thomas Engines Corporation (TEC) nemrég ismét elővette az axiáldugattyús motor koncepcióját, és neves partnereivel karöltve kidolgozta saját megoldását. 2004-től például az AVL-lel kötött szerződés értelmében mérnöki támogatást nyújtottak a graziak a tervezéshez és a prototípusmotorok gyártásához.

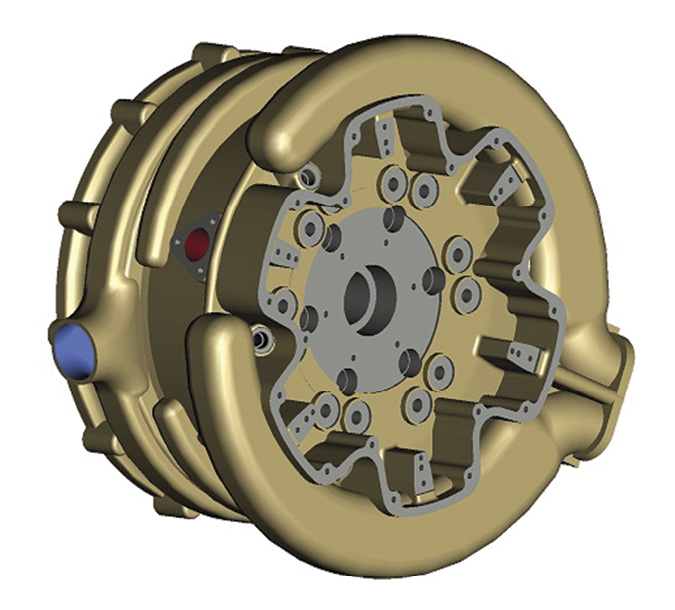

A motor lelkét a Sinedrive néven szabadalmaztatott vezérlőtárcsás mechanizmus jelenti (8. ábra). A megoldás legnagyobb előnye, hogy a vezérlőtárcsa kialakításánál a tervezők keze nincs megkötve, így a dugattyúk számára az optimális égésfolyamat által megkívánt legkedvezőbb foronómiai görbéket biztosíthatják. Akárcsak az ezredforduló előtti vezérlőtárcsás motoroknál általában, úgy a Thomas-motor esetében is két-két felső-, ill. alsó holtponti helyzetnek megfelelő „huplit” alakítottak ki a vezérlőtárcsán. Erre a négyütemű működési elv miatt volt szükség. Ebből következik, hogy a főtengely fordulatszáma fele annak, mint ami egy hagyományos főtengellyel rendelkező motor esetében lenne, hiszen itt egy főtengely-körülforduláshoz tartozik két-két „hegy”, illetve „völgy”, vagyis két alsó és két felső holtponti helyzet a vezérlőtárcsán.

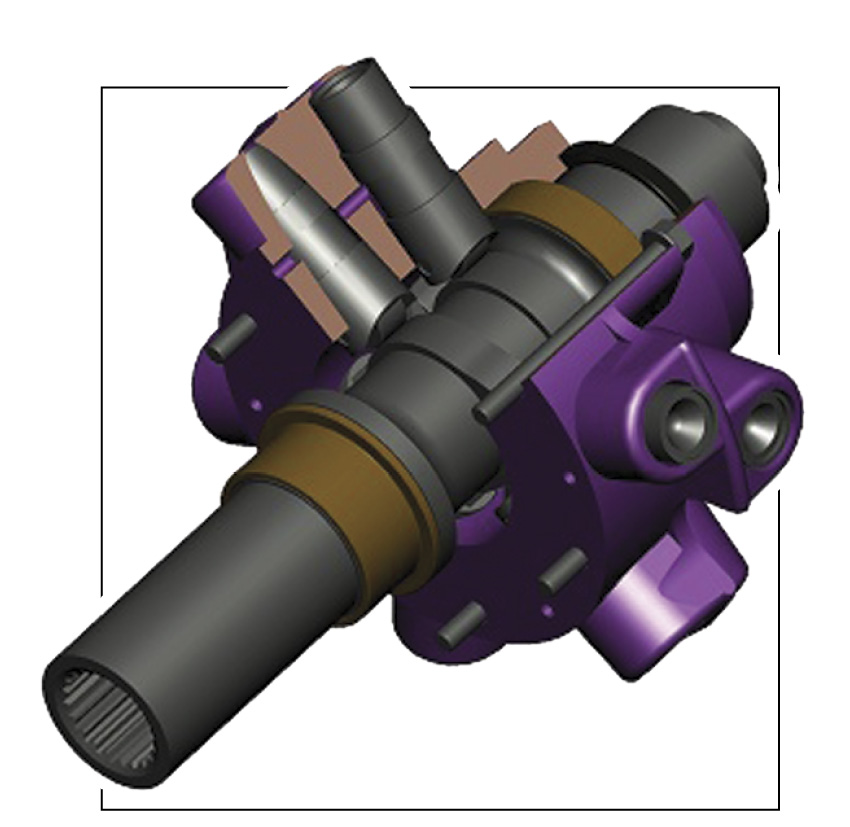

Mint közismert, a motor effektív hatásfoka a kompresszióviszony növelésével egy határig jelentősen nő, így minden üzemállapotban törekedni kell a megfelelő érték elérésére. A Sinedrive mechanizmussal 8:1 és 16:1 között tetszőleges kompresszióviszony megvalósítható. Lényege, hogy a vezérlőtárcsát axiálisan elmozdíthatja egy menetes orsón elforgó persely, a kiindulási helyzetbe való visszatérítéséről pedig rugók gondoskodnak (9. ábra). A kompresszióviszony változtatása olyan gyorsan és egzakt módon szabályozható, hogy az alkalmassá teszi a motort a HCCI (Homogenous Charge Compression Ignition = homogén töltetű kompressziógyújtásos) égésfolyamat megvalósítására.

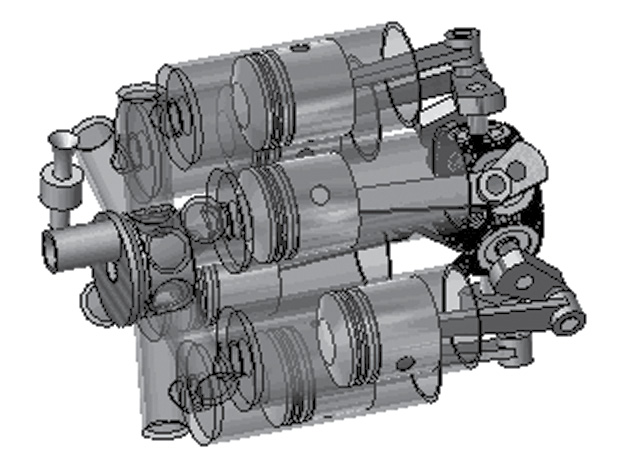

A vezérlőtárcsán körbefutó mozgatópályát két oldalról közrefogja a hajtórúdon található két kerámiagörgő. Ez a kényszerkapcsolat biztosítja a hajtórúd, illetve annak mindkét végén elhelyezkedő egy-egy dugattyú megfelelő mozgáspályáját (10. ábra). Az ábrán zöld színnel jelölt, 76 mm átmérőjű dugattyú határolja alulról az égésteret, a kék színnel jelölt, 86 mm átmérőjű pedig dugattyús kompresszorként szolgáltatja a motor számára mindig a megfelelő üzemállapot által megkívánt mennyiségű töltőlevegőt. Az előzőekben bemutatott, a kompresszióviszony változtatására hivatott mechanizmus segítségével ugyanis nagy égéstéri kompresszió esetén a hajtórúd másik végén lévő dugattyú nem tudja annyira megközelíteni a kompresszor tetejét, mint alapesetben, vagyis kisebb sűrítést tud megvalósítani. Kis égéstéri kompresszióviszony esetén ugyanakkor éppen hogy nagyobb töltőnyomást tud adni a dugattyús kompresszor.

A hajtórúd-dugattyú egység alternáló mozgása, ahogy láthattuk, a vezérlőtárcsának átadódva forgómozgássá alakul. Az erő-ellenerő elvből adódóan ez egyúttal azt is jelenti, hogy a dugattyúk a vezérlőtárcsa forgásirányával ellentétes oldalon lényegesen nagyobb mértékben koptatnák a hengerfalat, vagy extrém esetben akár be is feszülhetnének. Ennek az elkerülése érdekében az egyes dugattyú-hajtórúd egységeket két-két rúddal vezetik meg, amelyek a hengertömb részét képezik (11. ábra).

11. ábra 12. ábra

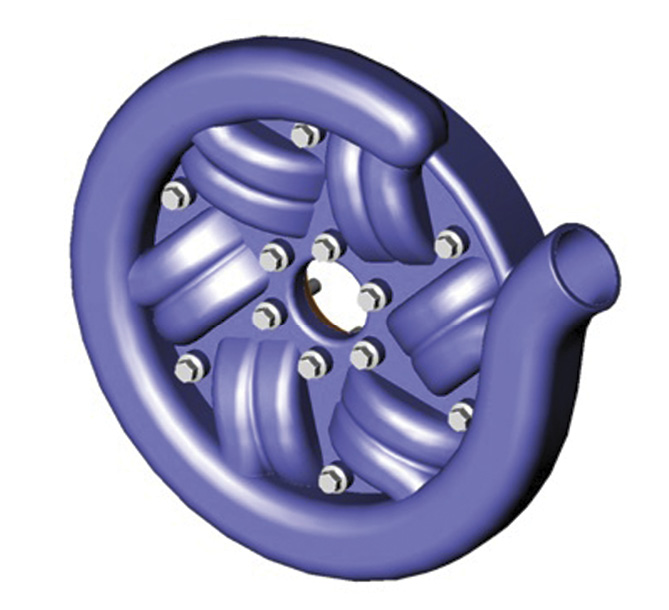

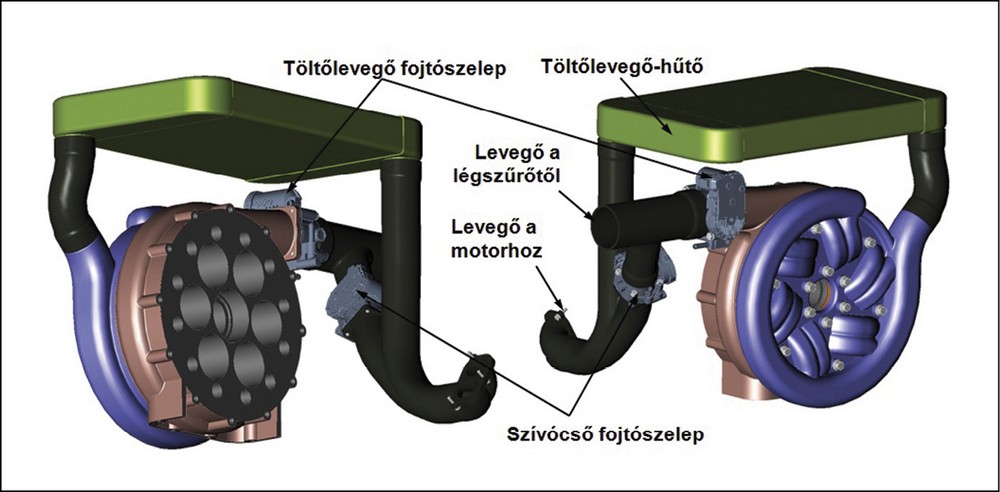

Ami a szívórendszert illeti, a beszívott levegőnek egy fojtószelep által szabályozott mennyiségű része a légszűrő után a dugattyús kompresszor házában körbefutó integrált szívócsonkba jut (12. ábra), majd onnét a fedélben kialakított csatornákon keresztül a kompresszor egyes hengereibe. A sűrített levegő a fedélben hasonlóan, de ellentétes forgásiránnyal kialakított csatornán keresztül (13. ábra) jut a töltőlevegő-hűtőbe. A motorba vagy ez a visszahűtött töltőlevegő jut, vagy a kompresszort kihagyva, közvetlenül a légkörből beszívott levegő. A megfelelő szabályozás végett ez utóbbi ágba is került egy fojtószelep (14. ábra).

13. ábra

A hengerfej monoblokk felépítésű, vagyis a hengertömb és a hengerfej egy egységet képeznek (15. ábra). Ebből adódóan a szelepülékek fészkét a hengereken keresztül munkálják meg, aminek következtében ezek csak igen kis szögben lehetnek megdöntve. Ez jelen esetben egyáltalán nem baj, hiszen az elérhető nagy kompresszióviszony miatt eleve rendkívül lapos az égéstér, a szelepek pedig szinte függőlegesen állnak. A monoblokk szerkezeti kialakításának előnyei között megemlítendő, hogy ebben az esetben nincs szükség külön költséges hengerfejtömítésre és hengerfejcsavarokra, illetve a nagyobb szerkezeti merevség következtében kisebb a furat torzulása. A hengerfejcsavarok elhagyása egyúttal azt is jelenti, hogy a vízterekben a hűtőközeg szabad áramlását nem akadályozzák a hengerfejcsavarok bucnijai, illetve ezek hiányában eleve nagyobb felületen valósítható meg a hűtés.

14. ábra

15. ábra

16. ábra

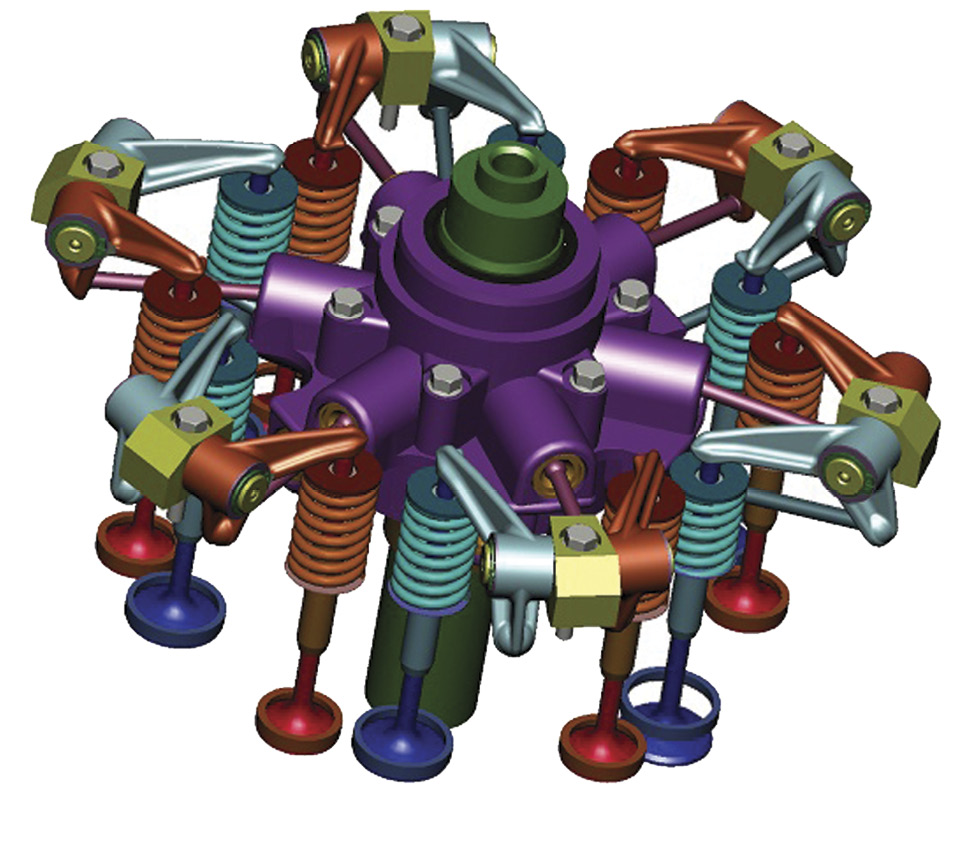

17. ábra

A szelepvezérlés nyomórudas rendszerű. A főtengely hengerfej felőli, bordázott végére kerül az olajszivattyú, majd folytatólagosan a vezérműtengely (16. és 17. ábra). Az integrált hidraulikus szelephézag-kiegyenlítővel ellátott görgős himbák és a hozzájuk kapcsolódó nyomórudak két síkban, radiálisan helyezkednek el; az egyikben a szívó-, a másikban a kipufogószelepek nyitására hivatottak találhatóak. Így elég egy-egy szívó-, illetve kipufogóbütyök a vezérműtengelyen. Ez pedig hozzájárul a költségek alacsony szinten tartásához, akárcsak az a tény, hogy a jelenleg már nagy szériában gyártott, megfelelő méretű görgős himbákat is fel lehet használni, mindeközben természetesen a bütyköket körülölelő elosztódarabot a himbákhoz kell igazítani.

A problémák

18. ábra

gy ilyen újszerű konstrukciót természetesen mindig roppant nehéz elfogadtatni a piaccal, azonban az esetek többségében nemcsak arról van szó, hogy a hagyományos, bevált és már számtalanszor bizonyított megoldásokat háttérbe kellene szorítani, hanem arról is, hogy az új konstrukciókkal bizony újabb megoldásra váró problémák is jelentkeznek. Vegyük most ezeket sorra!

Először is itt van a vezérlőtárcsa élettartama és zajos működése. Jóllehet a Thomas Engines az alkatrész élettartamát 1,6 millió km-ben határozta meg, ez – legalábbis első hallásra mindenképpen – túlzottan optimistának tűnik, még azzal együtt is, hogy egy másik, napjainkban az axiáldugattyús motorokkal foglalkozó cég, az amerikai illetőségű, de dubai székhelyű Axial Vector Energy Corporation 40 ezer üzemórát adott meg a honlapján. Vagyis 40 km/h átlagsebességet feltételezve ugyanazt az élettartamot kapjuk. A zajszint az egyes alkatrészek tűrésmezejének a csökkentésével mérsékelhető, ez azonban a vezérlőtárcsa esetében a 3 dimenziós megmunkálás miatt problémás, illetve igen költséges eljárás lenne.

A kompresszióviszony változtatása mind hardver, mind szoftver oldalon kihívásokat tartogat még a mérnökök számára.

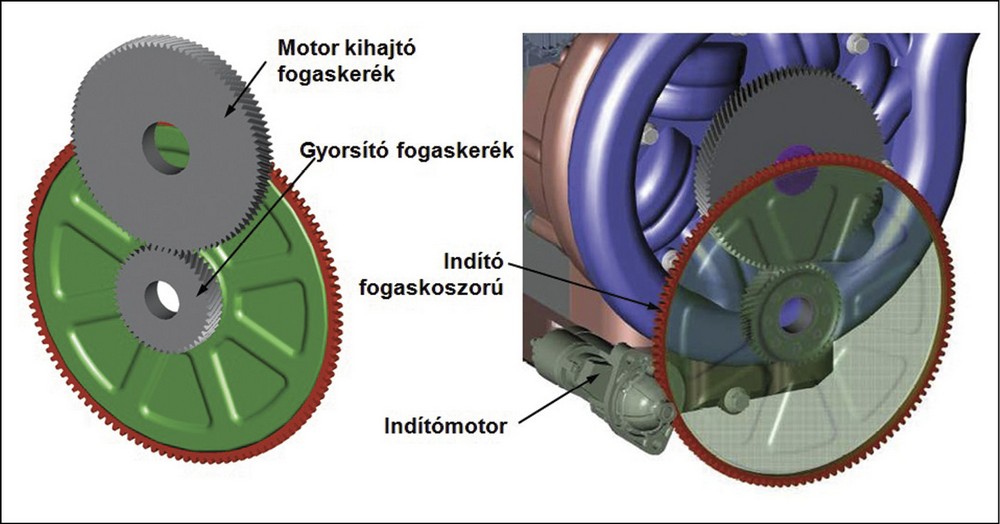

Bár maga a motor igen kompakt felépítésű, és minden bizonnyal a töltőlevegő-visszahűtő helye is többé-kevésbé szabadon variálható, annak érdekében azonban, hogy a motorhoz egy hagyományos váltó csatlakozhasson, a fordulatszámot meg kell növelni. Ezt egy gyorsító fogaskerék-áttétellel érték el (18. ábra), ami egyúttal ahhoz vezetett, hogy a lendkerék forgástengelye ennél a motornál nem esik egybe a főtengelyével, így szemből nézve a sebességváltó „kibújik” a motor mögül, vagyis megnő a beépítési helyigény. A lendkeréknek egyébként ezúttal csupán kettős feladata van, egyrészt hordozza az indító fogaskoszorút, másrészt elegendő súrlódó felületet biztosít a tengelykapcsolónak; az egyes holtpontokon nem kell átsegítenie a motort, inerciájánál fogva. Ezért ebben az esetben nem is beszélhetünk a hagyományos, funkcionális értelemben vett lendkerékről.

Honlapjukon azonban szuperlatívuszokban beszélnek motorjukról az alkotók. A TEC-1 névvel illetett benzines változattal az ígéretek szerint teljesíteni lehetne az amerikai CAFE (Corporate Average Fuel Economy) előírásban foglaltak szerint 2016-ra előirányzott 35,5 MPG-s (6,62 l/100 km) flottafogyasztási átlagot. Mindezt ráadásul anélkül, hogy kisebb autóba kényszerülnének az olcsó üzemanyaghoz és nagy autókhoz szokott amerikaiak, mivel a cég közleménye szerint motorjuk mintegy 25–35%-kal takarékosabb egy hasonló teljesítményű benzinesnél, az amerikai fogyasztási ciklus szerint mérve.

Másik motorjuk a TEC Helios névre keresztelt dízel, amelyet – tengerentúli cégről lévén szó –, elsősorban ipari és katonai felhasználásra szánnak. Előbbi felhasználási területen előnyös, hogy a változtatható kompresszióviszony lehetővé teszi, hogy a terhelésnek megfelelően szabályozzák a NOx-kibocsátást, illetve hogy többféle tüzelőanyaggal üzemeltessék a motort. A harcászatban a hagyományos motorokhoz képest elérhető kb. 3-szoros tömegteljesítmény (a motor egységnyi tömegére vonatkoztatott effektív teljesítmény) rendkívül alkalmassá teszi egy Predator méretű UAV (Unmanned Aerial Vehicle = személyzet nélküli felderítő jármű) meghajtására.

Ha tehát sikerül meggyőzni az autógyártókat, a vásárlókat, illetve a katonai döntéshozókat a koncepció előnyös tulajdonságairól, akkor kétségkívül szép jövőre számíthat a Thomas Engines. Könnyen lehet azonban, hogy túl sok a feltételes mód az előző mondatban, és az egész csak egy szép ígéret marad. Majd meglátjuk.

Hegedüs Tamás

Forrás:

http://www.aqpl43.dsl.pipex.com/MUSEUM/POWER/unusualICeng/axial-ICeng/axial-IC.htm#alf http://www.thomasengines.com