Lézergyújtás és égés közvetlen befecskendezésű Otto-motorban

A lézergyújtás Otto-motorban való alkalmazására vonatkozóan a korábbi kísérletek jelentős előnyökkel mutattak, akkor, ha a szegényebb benzin-levegő keverék (homogén) gyulladásának elérése volt a cél. Emellett azonban nagy hangsúlyt fektettek a gyulladás és az égéslefutás optimalizálására is a közvetlen befecskendezésű tüzelőanyag-sugár vezetett égési eljárással üzemelő motorokban.

Bevezetés

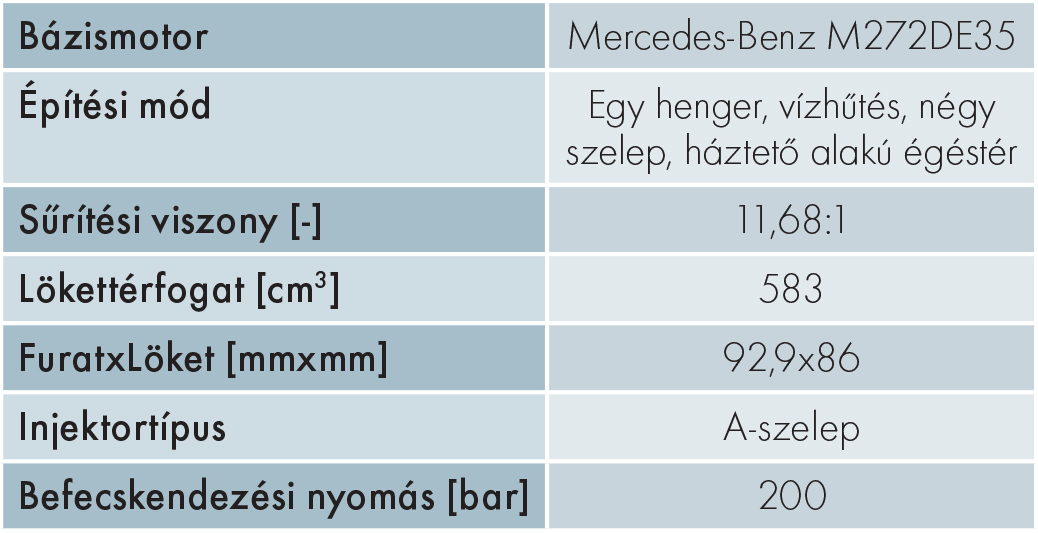

1. táblázat

A közvetlen befecskendezésű tüzelőanyag-sugár vezetett égési eljárással üzemelő Otto-motorokban kialakuló jelentős mértékű töltetrétegződés magas követelményeket támaszt a gyújtásrendszerrel szemben. A lézergyújtás előnyei közé tartozik a kopásmentesség, a nagy hatásfokú energiaátvitel és a változtatható gyújtási hely. Egy nagy energiájú lézerimpulzus fókuszálása révén, amely nanoszekundum tartományú pulzustartammal rendelkezik, optikai áttörés jön létre, amelynek következtében plazma keletkezik. Ez a plazma egy lángmagot (lángfészket) képez, amelyből megfelelő feltételek mellett, egy önmagát fenntartani képes lángfront képződik. A fókuszáló lencse optikai tengely mentén való eltolása segítségével a plazma a befecskendezési sugár tartományába eltolható, lehetővé téve ezzel, hogy a gyulladás helye az égéslefutásra befolyással legyen. A Karlsruhei Technológiai Intézetben (Karlsruher Institut für Technologie, KIT) a lézergyújtás által keltett égés termodinamikai és optikai optimalizálását egy optikai hozzáféréssel rendelkező egyhengerű motoron hajtották végre. Erről lesz szó a következőkben.

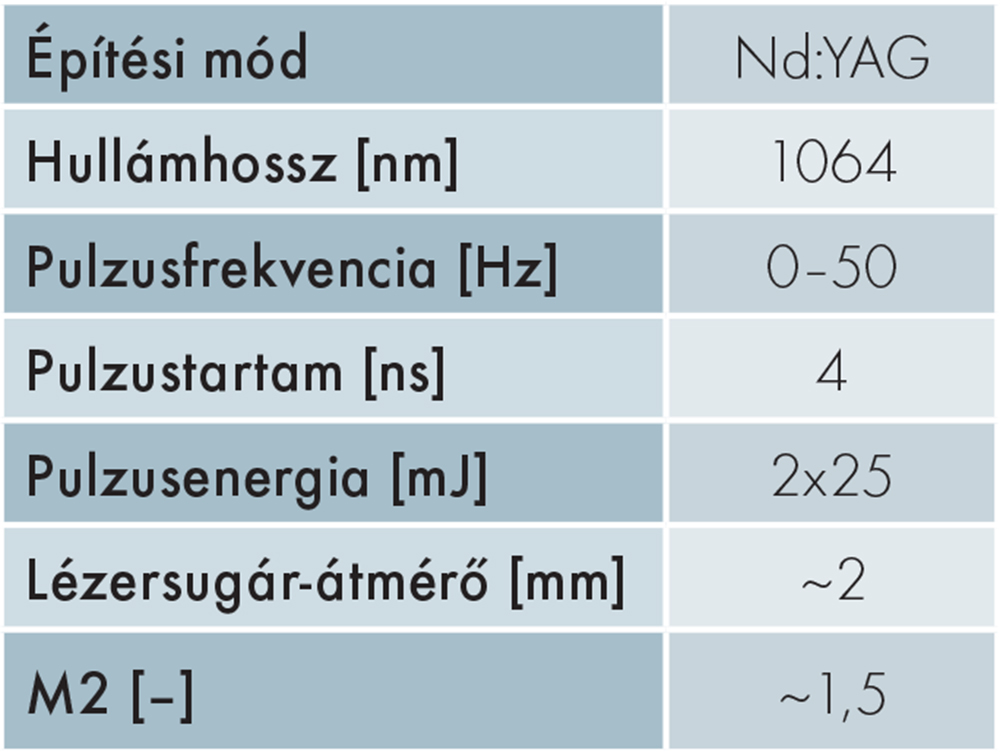

A próbamotor és a gyújtásrendszer

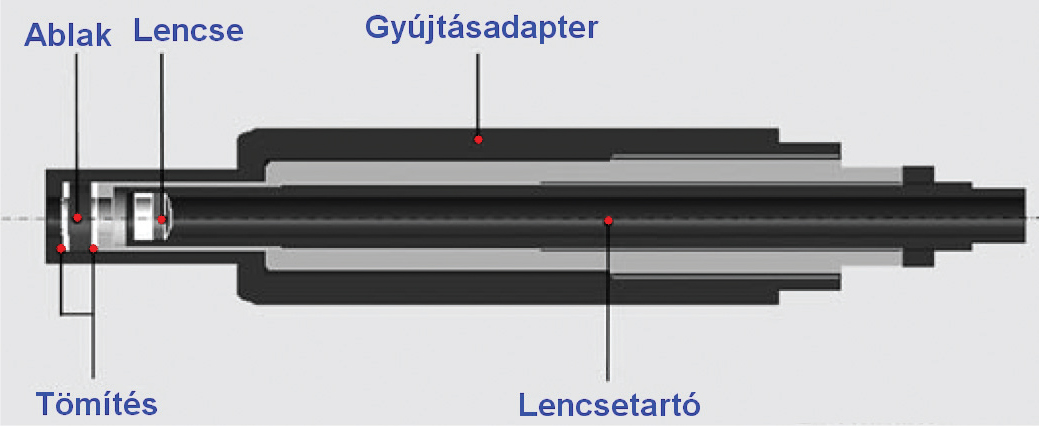

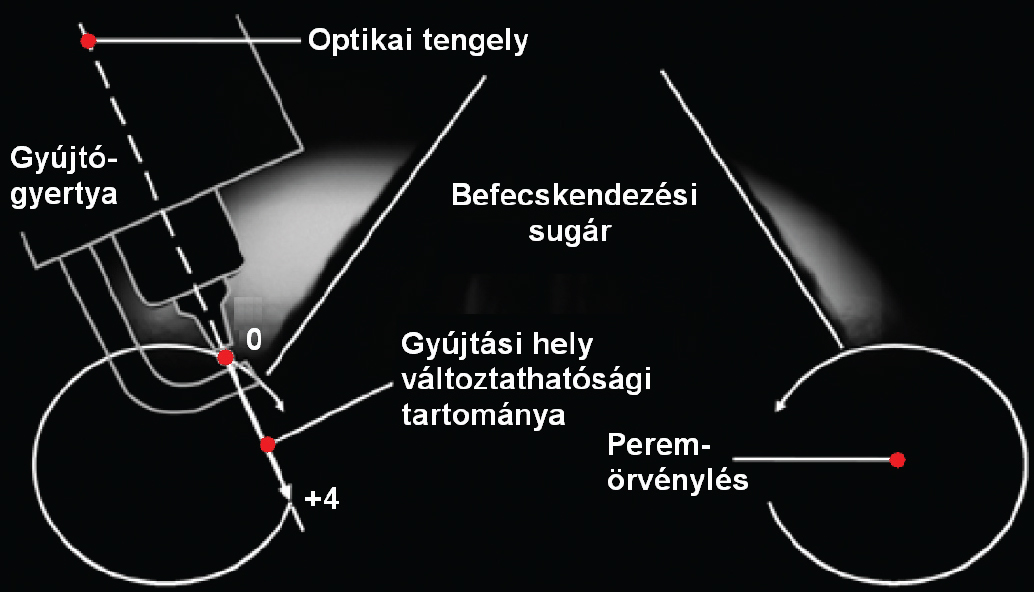

A szakértői vizsgálatok bázisát egy egyhengerű M272DE35 motorkóddal rendelkező Daimler AG által gyártott motor képezte. Ezt a motort 2006-ban, sugárvezetett elégetési eljárással üzemelve, és hozzá egy szegénykeverékes üzemhez tervezett kipufogógáz-utánkezeléssel szériában gyártották. A próbamotor technikai adatai az 1. táblázatban vannak összefoglalva. A befecskendezés egy az égéstér középen elhelyezett kifelé nyitó szelep segítségével jön létre, 200 bar befecskendezési nyomáson. Összehasonlító gyújtórendszerként egy tranzisztorvezérlésű tekercs energiatárolású (TSZ) rendszer és egy hagyományos gyújtógyertya szolgál, amellyel elérhető gyújtási energia 110 mJ. A gyulladási folyamatok analizálásához összesen négy optikai hozzáférés áll rendelkezésre. A lézergyújtás alapját egy változó pulzusfrekvenciájú Nd:YAG jelű kétsugaras lézer képezi. A két független rezonátor a különböző gyújtásstratégiák ábrázolását teszi lehetővé. A két lézersugarat a kívánt időközzel egymáshoz képest el lehet tolni vagy egymásra lehet fektetni. Egy szintetikus kvarcüvegből álló aszférikus lencse (fL =22,6 mm) szükséges a lézersugár égéstérbe való fókuszálásához. A lencsét – és ezzel a gyújtás helyét – az optikai tengely finommenetes kialakítása segítségével a tengelyen 0–4,5 mm határok között a kívánt pozícióba el tudják mozdítani. Az elmozdulás a gyújtógyertya szikraközéből kiindulva a dugattyú irányába lehetséges. Egy zafírüvegből készült ablak védi a lencsét az égéskor keletkező káros hatásoktól. Az optika az ún. gyújtásadapterben van elhelyezve, amely az eredeti gyújtógyertyafuratba becsavarható. A gyújtásadapter az 1. ábrán látható. A 2. ábra mutatja a lézergyújtás sugárelmozdulásának lehetőségét a hagyományos gyújtógyertya-kialakításhoz való hozzárendeléssel és a befecskendezési sugarat. A lézer gyújtórendszer technikai adatai a 2. táblázatban vannak összefoglalva.

1. ábra

2. ábra

A lézergyújtással kialakított gyulladás tulajdonságai, a szegényfutáshatár és gyulladási viselkedés

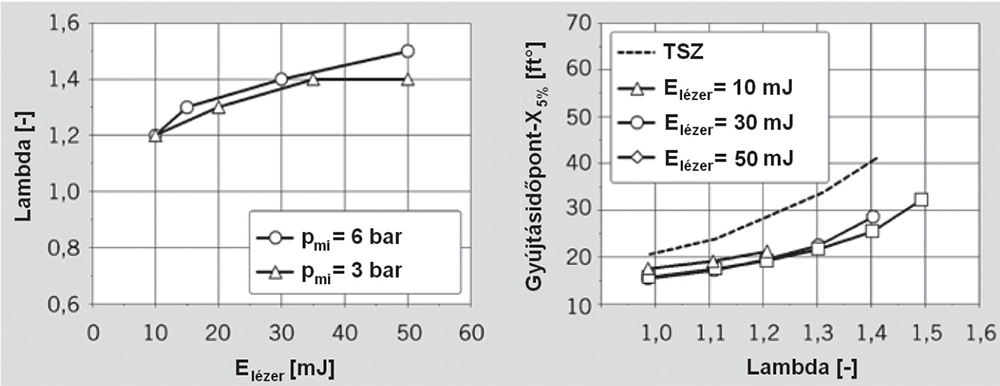

A gyulladási tulajdonságokat először homogén üzemben, konstans helyzetből kiinduló égések során vizsgálták. A 3. ábra bal oldalán láthatók a szegényfutáshatárok pmi = 3 bar és pmi=6 bar indikált középnyomások esetén. Már egy minimális E L =10 mJ energiával is lehet kihagyásmentes motorüzemet maximum λ=1,2-ig realizálni. A lézerenergia növelése lehetővé teszi a keverék további szegényítését maximum λ=1,4-ig Pmi=3 bar, és λ=1,5-ig Pmi=6 bar esetén. Nagyobb terheléseknél a szegényfutáshatár a kisebb lézerenergiák irányába tolódik el. Az optikai áttörés után, praktikusan a teljes besugárzott lézerenergia a plazma által abszorbeálódik.

Nagyobb nyomásnál csökken az optikai áttöréshez szükséges energiaküszöb, ezáltal a lézerenergia nagyobb hányada alakul át, és áll rendelkezésre a gyulladáshoz.

A 3. ábra jobb oldalán látható az égési késedelem pmi=3 bar esetén különböző lézerenergiákkal összehasonlítva a hagyományos tranzisztoros gyújtást (TSZ). Függet - lenül a lézerenergiától a gyulladás sokkal gyorsabban megy végbe, mint a hagyományos gyújtás esetén. Ennek okai, egyrészt az elektródák hiánya miatti kismértékű hőveszteség és a nagyobb távolság az égéstér falától, másrészt a meglehetősen rövid plazmafennállási idő alapján a hatásos, lángmagba történő energiabecsatolás.

3.ábra

4. ábra

2. táblázat

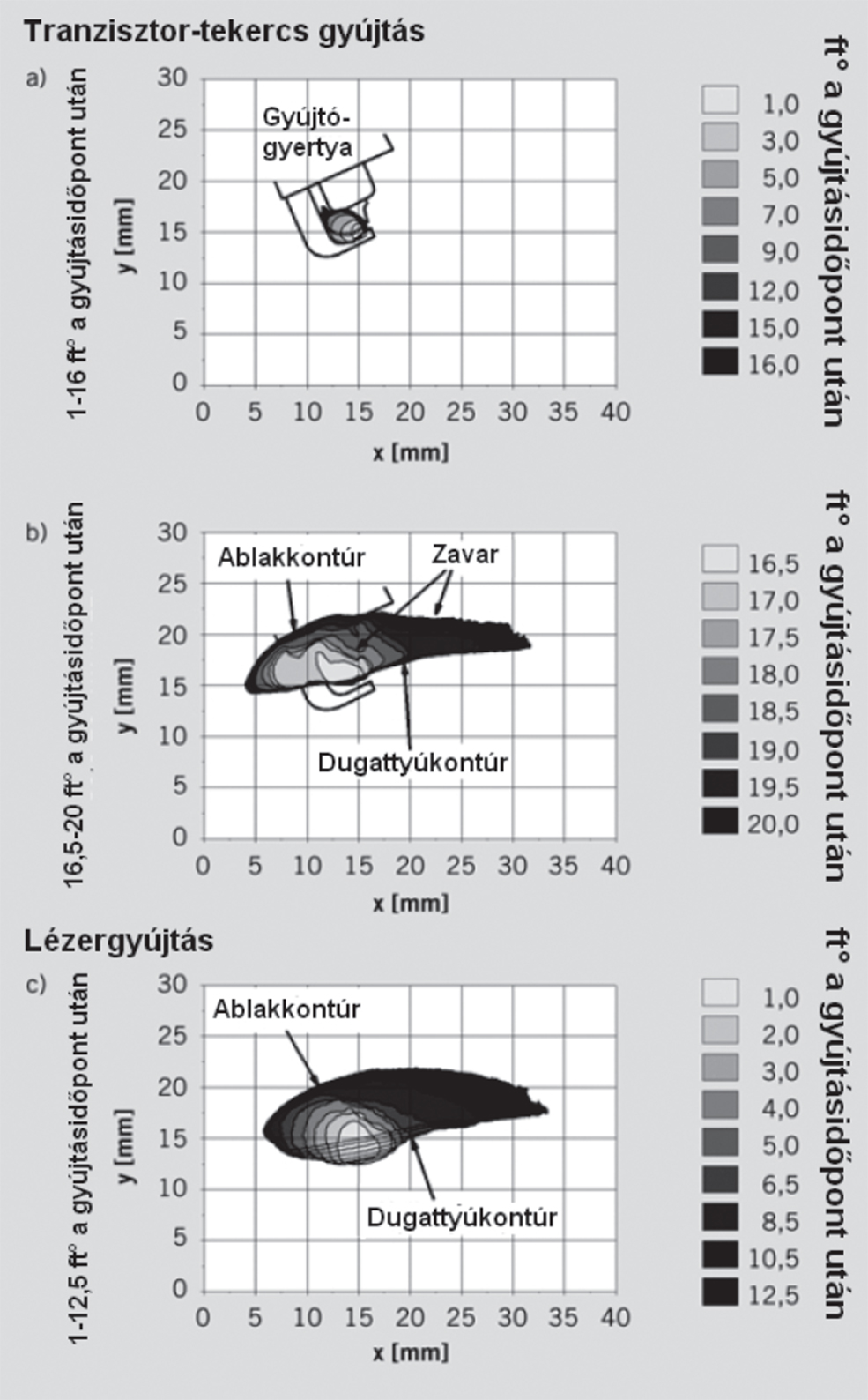

A 4. ábra egy összehasonlítást mutat a lángterjedésre vonatkozóan lézergyújtással (LZ, Laserzündung, Laserinduzierter Zündung) és hagyományos gyújtórendszerrel. A láng alsó részét a dugattyúteknő lefedi. Lézergyújtásnál a lángterjedés majdnem gömbszerűen alakul ki, (4. ábra c része). Tranzisztorgyújtásnál a lángmagképződés kezdődő zavara, (4. ábra a rész) a gyújtógyertya hővesztesége miatt még meglehetősen távol a gyújtási időponttól a lángfrontban felismerhető (4. ábra b rész).

Hogyan alakítja a gyújtásstratégia a rendszer robusztusságát rétegezett keverékű üzemben

A levegő-tüzelőanyag keverék jelentős mértékű rétegezettsége tüzelőanyagsugárvezetett elégetési eljárás során ahhoz vezet, hogy a keveréket csak egy nagyon szűk időbeli tartományban lehet biztosan gyújtani. A lézergyújtás esetén változó gyújtáshely rétegezett keverékű üzemben azzal a lehetőséggel szolgál, hogy a plazma állapotot a befecskendezési sugárba helyezzék. A gyújtás helyétől és a befecskendezésvég és a gyújtásidőpont távolságától függően adódik egy ún. robusztussági ablak, amelyen belül egy biztos gyulladás alakul ki.

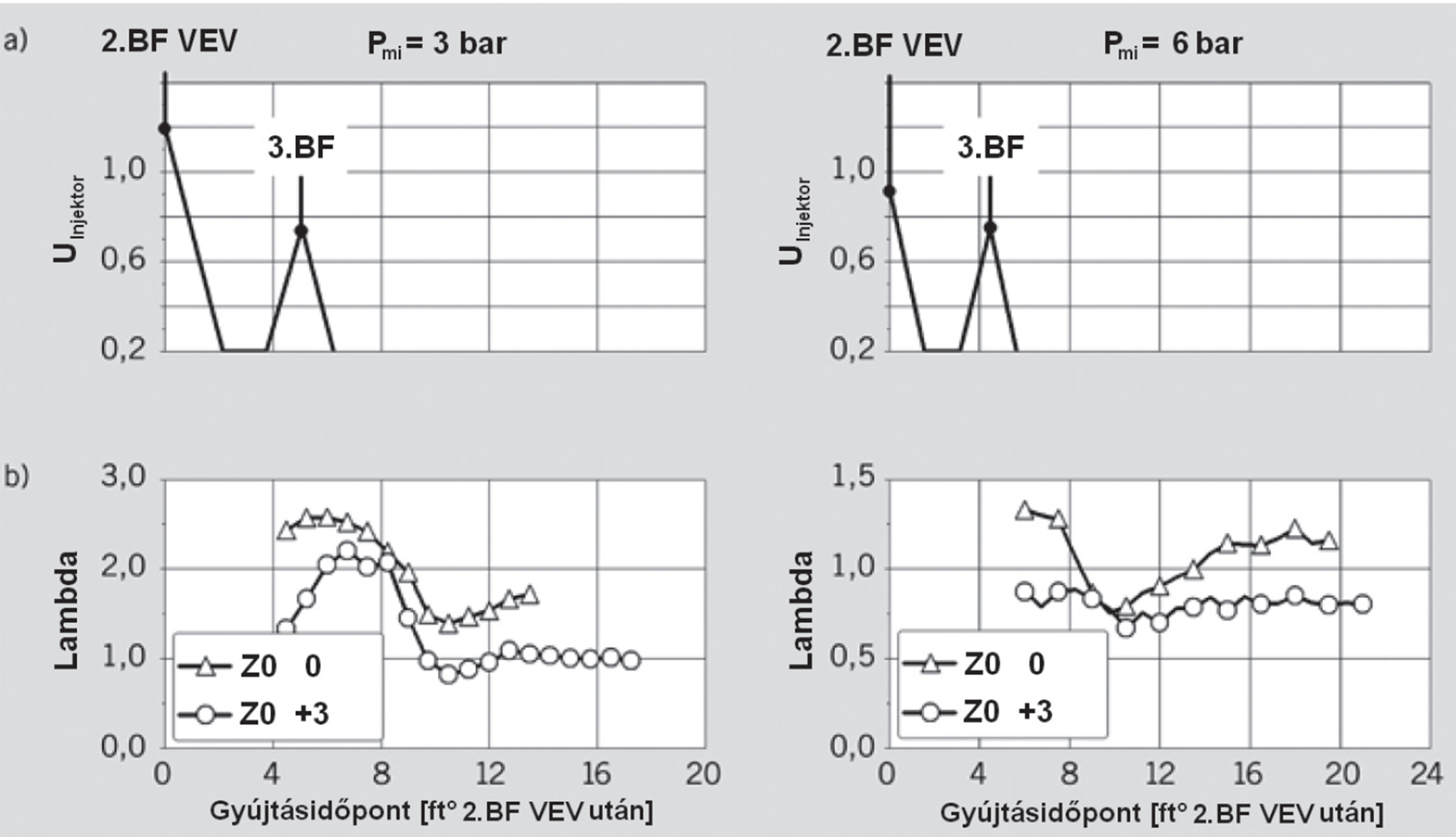

Az keverékképzést háromszoros befecskendezéssel valósítják meg. Ezzel a stöchiometrikus összetételű keveréktartományt a gyújtáshely körül megnövelik, és így a gyújtásablakot a sikeres gyújtáshoz kiszélesítik. Mivel a keveréket a második befecskendezés után gyújtják, a gyújtásidőpontot ehhez képest vezérelendő adják meg. Azért, hogy a levegő-tüzelőanyag összetételi viszonyok időbeli lefutásáról ismeretet szerezzenek, lézerindukált plazmaspektroszkóppal végeztek vizsgálatokat különböző helyzetekből indítva az égést. A λ lefutását a gyújtás helyén, és az injektor vezérlő jelét az 5. ábrán lehet látni.

5. ábra

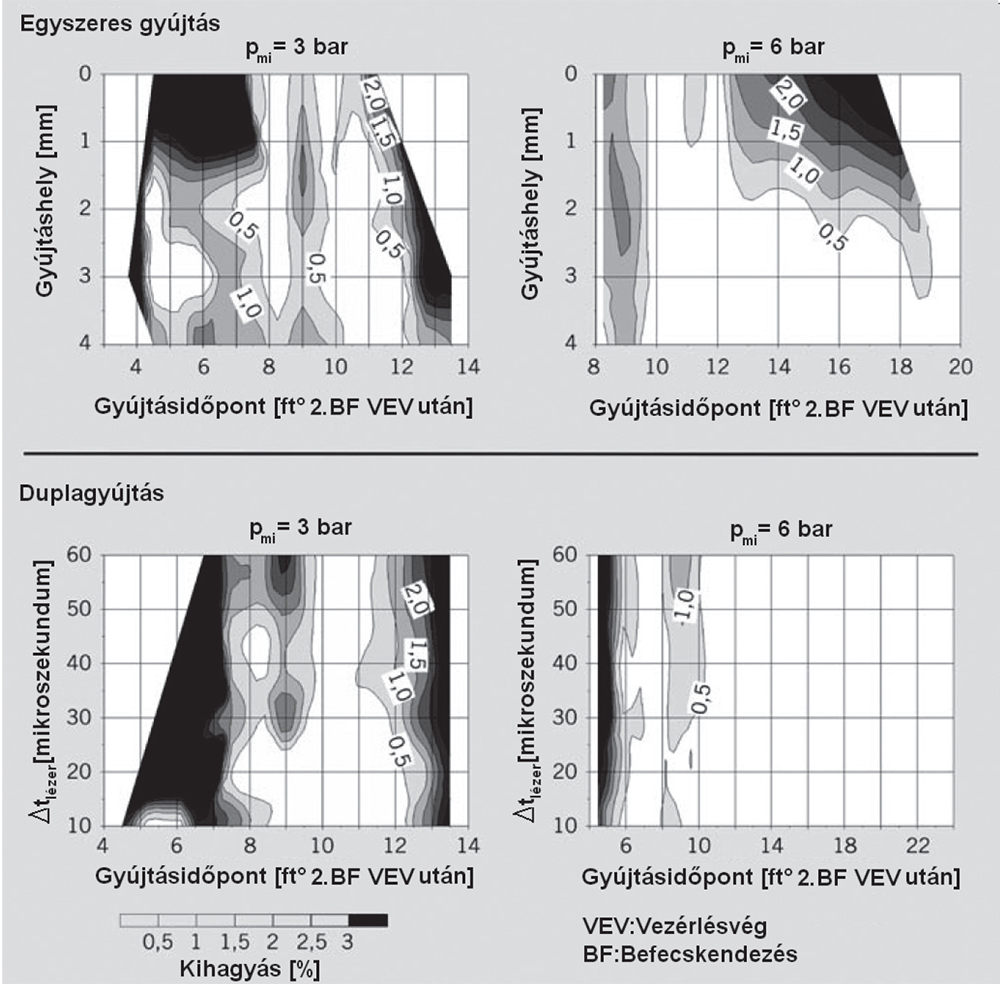

A 6. ábra mutatja az égéskimaradási rátát a gyújtási időpont és a gyújtás helyének a függvényében, 3 bar és 6 bar indikált középnyomásokhoz hozzárendelve egyszeres gyújtás és duplagyújtás esetén, EL =50 mJ állandó értékű lézerenergia mellett. Pmi=3 bar-nál, az egyszeres gyújtási módot figyelve (bal felső ábra) a kihagyási ráta erősen megnő a gyújtásablak bal oldalán. Ennek oka a dús keverék a gyújtás helyén, amely abból adódik, hogy a gyújtási időpont igen közel van a második befecskendezéshez. A gyújtásablak jobb oldalán a növekvő keverékelszegényedés szintén a kihagyási ráta növekedéséhez vezet. A közepes légviszony-tényezőjű keverék ugyan még az x=3 gyújtáshelyen 14 ft°-kal az ASE ES2 (AnSteuerEnde der zweiten EinSpritzung, vagy magyarul rövidítve 2.BF VEV=a 2. BeFecskendezés VezérlésVég vagyis a második befecskendezés vezérlő jelének vége) után is gyulladóképes tartományban van, külön ciklusokban ez mégis a gyújtáshatáron kívül fekszik, ami égéskimaradáshoz vezet. 4–6 ft°-kal a 2.BF VEV után, először a keverék erősen elszegényedik, addig ameddig a harmadik befecskendezésből származó tüzelőanyag egy ismételt keverékdúsuláshoz nem vezet. A legkisebb 4 ft° szélességű gyújtásablak az x=0 és az x=1 gyújtáshelyeken adódik. A gyújtás helyének a dugattyú irányába való eltolásával a gyújtásablakot 8 ft°-ra ki lehet szélesíteni. Ez az örvénycentrumban lévő kis gradiensű levegő-tüzelőanyag viszonyra vezethető vissza. A gyújtásablakban van két tartomány, amelynek kismértékben nagyobb a kihagyási rátája, amelyet az ebben a tartományban lévő szegény keverék, valamint a keverékképzésben fellépő ciklikus lengések okoznak. Az alacsonyabb rétegezési gradiens miatt a gyulladás 6 bar esetén sokkal stabilabb. Ezt a paramétert alkalmazva is az előzőhöz hasonlóan, a gyújtásablakot a gyújtáshely dugattyú irányba való eltolásával szintén ki tudják szélesíteni.

6. ábra

A 6. ábra alsó részén mutatja a kihagyásiráta-alakulásokat dupla gyújtás esetén. A kísérleteket 2*25 mJ lézerenergiával hajtották végre, és a gyújtáshelyet az x=3 pontba tolták. A kihagyási ráta, a gyújtásidőpont és a lézerimpulzusok egymáshoz képesti távolságának függvényében van ábrázolva. A lézerimpulzus megduplázásával még a kettőt együtt véve azonos gyújtásenergia esetén is az égési eljárás robusztusságát jelentős mértékben meg lehet növelni. A 3 bar indikált középnyomás esetén a kihagyásmentes tartomány kb. dupla olyan nagy, mint az egyszeres gyújtás esetében. A lézer pulzustávolság-optimuma kb. 20 μs-nál van. Rövidebb pulzustávolságok esetén a második pulzus, az első által kialakított plazmából történő lángmagképződésre negatív befolyásolással van. 6 bar esetén a gyújtásidőpontot maximum 24 ft°-kal lehetett eltolni a második befecskendezéshez viszonyítva, anélkül, hogy ez a kihagyási ráta növekedéséhez vezetett volna.

A gyújtás helyének befolyása az égésre rétegezett keverékű üzemben

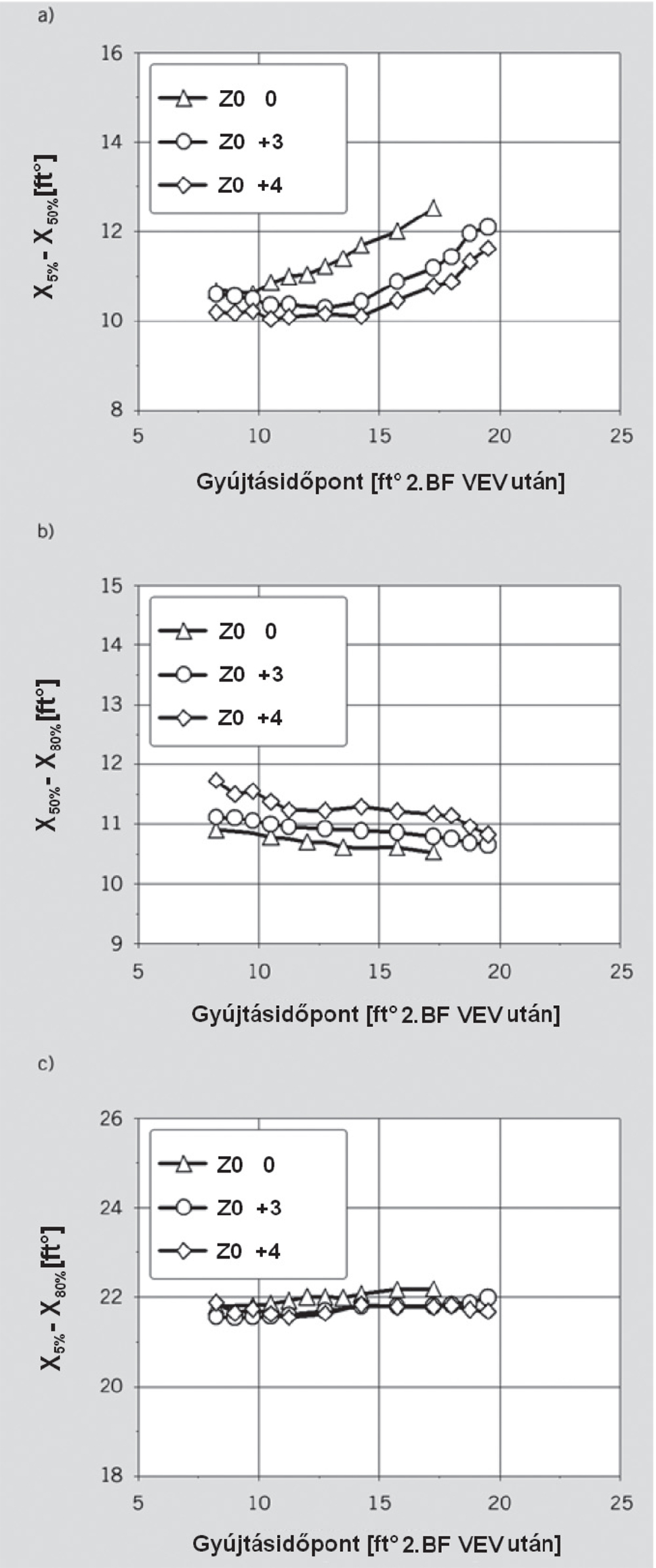

7. ábra

A gyújtás helyének átvitelével az égéstér mélyebb régióiba lehet a lézergyújtással közvetett módon befolyással lenni a gyújtás helyén fennálló közepes keverék-összetételre, amelynek következtében különbségek lesznek az égéslefutásokban. Az égési fázisok közötti átváltás tartama a 7. ábrán látszik. (X0%-X5%=gyulladás; X5%-X50%=1. égésfázis; X50%-X80%=2. égésfázis). Egy mélyebb gyújtáshely gyorsabb gyulladáshoz és gyorsabb első fázisba történő átváltáshoz vezet (7. ábra a rész). Az égés második felében az égés a magasabb gyújtáshely esetén minimálisan gyorsabb, mint egy dugattyúhoz közelebb eső gyújtáshely esetén (7. ábra b rész). Utóbbi ellentétben áll az égési gyorsaság szempontjából az első égési fázisban leírtakkal, így mindkét gyújtási helyzet hasonló össz-égéstartamhoz vezet (7. ábra c rész). Ennek oka az égés jellegzetes lefutása sugárvezetett égési eljárás során. A keverék rétegződése az égéstérben egy részben előkevert égéshez vezet. Az első fázisban az égéstér centrumában lévő dús keverékrészek alakulnak át, a második fázisban következik a tüzelőanyagban szegényebb keverékrészek átalakítása jellemzően lassú kiégéssel. A gyulladás után keverékképzés megy végbe a láng által még el nem ért részében az égéstérnek. A befecskendezési sugár peremörvény (2. ábra) tartománya az, amelyben a lángterjedés kezdődik, itt vannak a legdúsabb keveréktartományok. Az örvénylési centrumból kiindulva a levegő-tüzelőanyag viszony a peremtartomány irányában megnő. A gyulladás után a lángfront a dús keveréktartományokba befelé gyorsabban terjed, mint a szegény tartományokba, az ún. peremzónákba. Mélyebb gyújtáshely esetén az égés első fázisában végbemenő gyors tüzelőanyag-átalakítás által kevesebb idő áll rendelkezésre a tüzelőanyag szállításához a keverékfelhő peremtartományaiba. Ott a keverék ennek megfelelően szegényebb, aminek következtében az égés a második fázisban, ezen keverékrész átalakítása miatt lassítva fut le.

Összefoglalás

Bár a lézergyújtás nagyon jó eredményeket mutat a homogén szegényebb keverékek gyújtásánál, a gyulladás a rétegezett keverék esetén nehezen körülményes. Dupla lézergyújtás használatával a gyulladás rétegezett keverékű üzemben jelentősen javítható, amit a numerikus szimulációk is igazolnak. A plazma (gyújtáshely) eltolása a mélyebb égéstértartományokba, a befecskendezési sugármag közelébe inkább negatív következményekkel jár az égés lefutására. A lézergyújtás még a fejlesztések korai stádiumában található. A röviden bemutatott kutatási eredmények alapján a gyújtásrendszert illetően vannak remények, azonban a szériaalkalmazáshoz további vizsgálatok szükségesek, különösen az optikai komponensekre való tekintettel.

Szabados György

Forrás: Laserzündung und Verbrennung im Ottomotor mit Direkteinspritzung MTZ 2010/8