Mi az a sputteres csapágy és miért szükséges?

A modern, nagy teljesítményű autókban egyre több helyen találkozhatunk az úgynevezett sputteres csapágyakkal. De mi is ez a sputteres csapágy? Miért szükséges és melyek azok az ismérvek, amelyek megkülönböztetik a többi csapágytól? Ismerkedjünk meg tehát vele!

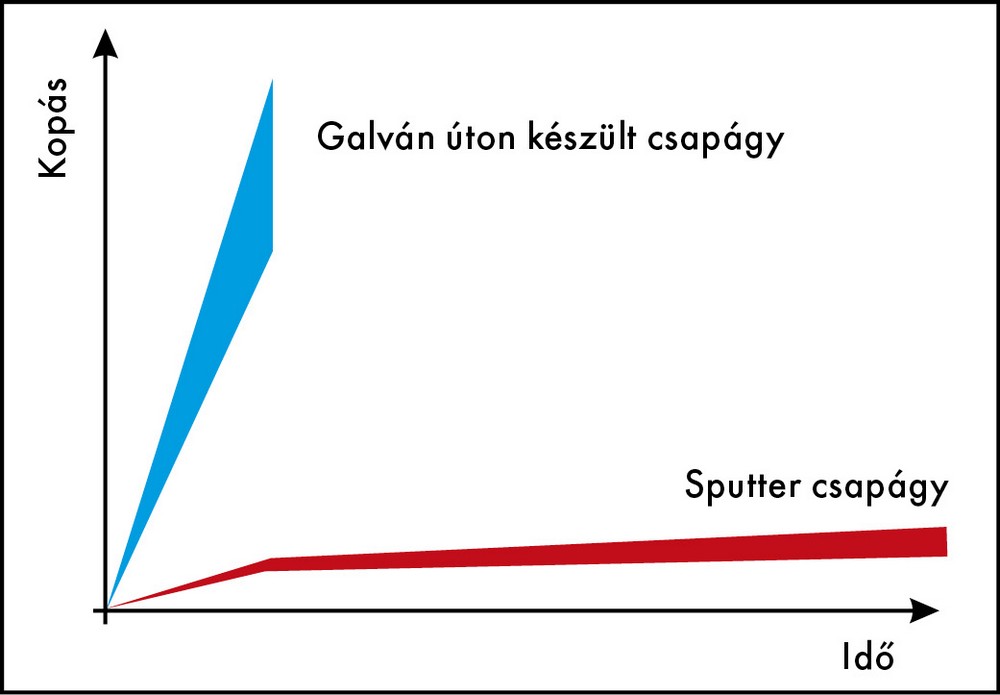

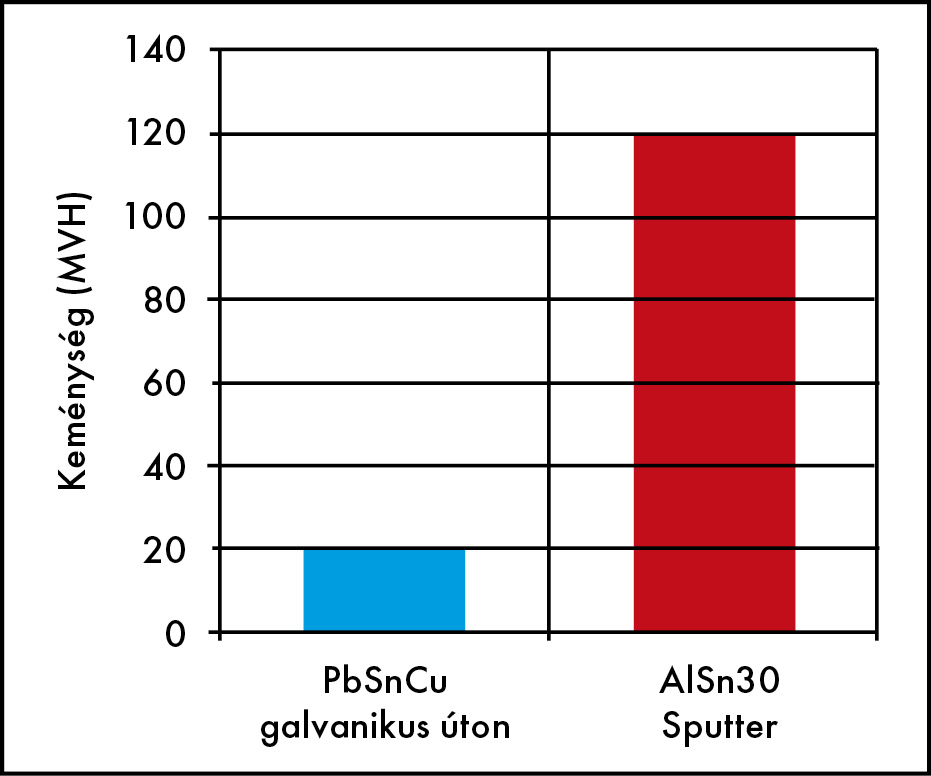

A folyamatosan növekvő motorteljesítmény egyre nagyobb teherbírású anyagokat igényel. A fejlesztések során ezért a legtöbb szerkezeti elem anyagát folyamatosan változtatják. Így van ez a siklócsapágyak esetében is. A teljesítmény növekedésével a csapágyak felületére eső terhelés meghaladja a 120 N/mm2-es határértéket változatlan csapméretek mellett. Természetesen a felületek növelésével ez az érték csökkenthető lenne, de ez növelné a motor befoglaló méreteit és a tömegét is. Ennél nagyobb terhelést a hagyományos trimetál csapágyak már nem viselnek el károsodás nélkül. Szükség volt tehát egy olyan megoldásra, melynek kisebb a kopási sebessége még a kevert súrlódású üzemeléskor is, valamint jó a korróziós ellenállása még a magasabb hőmérsékleteknél is.

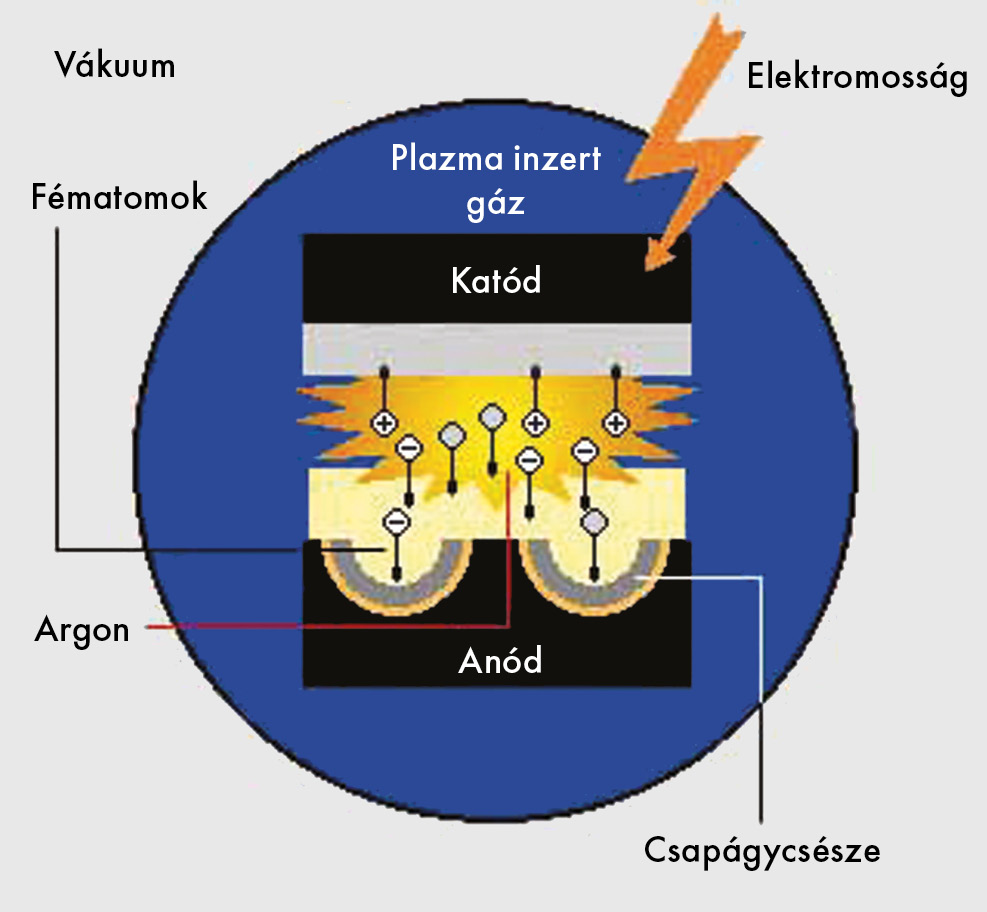

A katódatomizálás vagy más néven katódporlasztás („Sputter”) az az eljárás, mellyel ezeknek az összetett igényeknek megfelelő csapágyat elő lehet állítani. Ez a Federal-Mogul/GLYCO által kifejlesztett eljárás a ma ismert legellenállóbb csapágyanyagot hozza létre, amely megfelel a dízel- és benzinmotorok magas terhelési igényeinek. Egy alumínium-ón ötvözetű alapanyagot nagy energiájú argonplazmával ütköztetnek, így az alumínium- és ónatomok felszabadulnak és a nagy vákuum alatt a kivételesen finom részecskék az elektromágneses mezők segítségével lerakódnak a speciálisan elkészített csapágyak futófelületén.

A eljárás során az egyes mikrostruktúrájú alkotók kivételesen finoman oszlanak el, ezért a folyamat végén egy kivételesen egységes ötvözetmátrix jön létre kimagasló kopásellenállással, amely nagyon magas terheléseket bír el. Az alapot a három anyagból készült, ismert kompozit csapágy adja, melyen a terhelésnek és a kopásnak kitett galvanikus csúszóréteget egy katódporlasztott csúszóréteg cseréli fel. A katódporlasztott csapágybélések a legmagasabb terhelésnek kitett motorterületeken kerülnek felhasználásra.

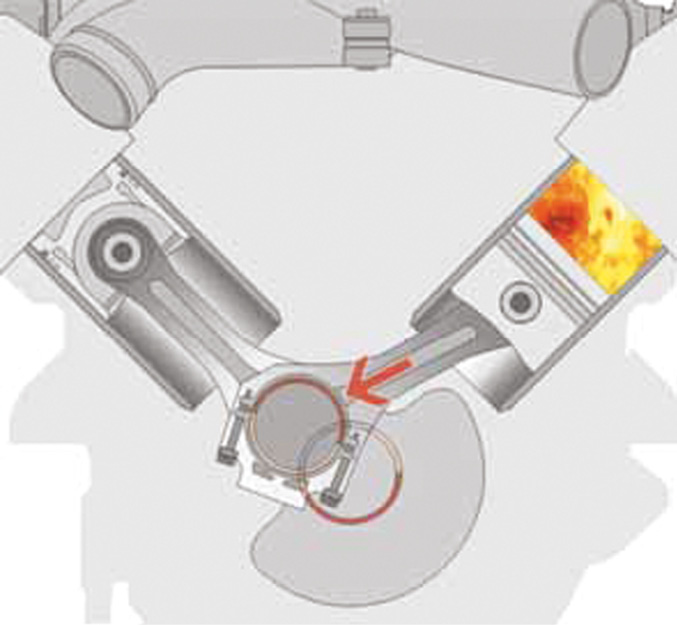

A hajtórúd csapágyához a katódporlasztott csapágy általában a hajtórúd oldalán (felül) kerül beszerelésre. A főtengelycsapágyhoz az alsó fél kerül katódporlasztásra. A másik oldalra jellemzően nem szükséges a katódporlasztott csapágy. Ennek két oka is van. Egyrészről a hajtórúd alsó és a fekvő csap felső oldalát jóval kisebb terhelés éri. A másik ok a katódporlasztott csapágy különösen nagy ellenálló képességéből ered, ugyanis az ilyen csapágyak rosszul viselik az olajban található szennyeződéseket. A katódporlasztott csapágy mellé beépített puhább trimetál csapágy magába ágyazza ezeket a szennyeződéseket, megvédve ezzel azt a sérüléstől.

A katódporlasztott csapágybélés helyes beszerelési pozíciója alapvetően szükséges a kielégítő üzemeléshez. Ellenkező esetben a csapágyak károsodhatnak a nagy terhelés következtében. Ez akkor jelent problémát, ha egy csapra hagyományos trimetál és katódporlasztásos csapágyat is be kell építeni. Ezért jellemzően ezeket a csapágyakat úgy alakítják ki, hogy a beszerelés során ne lehessen összekeverni azokat, illetve a katódporlasztott csapágyak hátoldalán általában a „sputter” jelölés is megtalálható.

Előfordulhat azonban az is, hogy a csapágygarnitúra kibontása után semmilyen megkülönböztető jel nem található a csapágyakon és a beszereléskor sem lehet megállapítani, melyik csapágy hova való. Ilyenkor csak a csapágy kialakításából, színéből lehet következtetni arra, hogy melyiket hova kell beépíteni. Nagyon körültekintően kell eljárni, mivel a helytelen beépítés nagyon rövid időn belül a motor meghibásodásához vezet. Ezért célszerű ezt a feladatot szakemberre bízni.