A V6 TDI második generációja - Májustól szériagyártás

Az Audi Hungaria Motor Kft.-nél május végén kezdődött a V6 TDI motor második generációjának szériagyártása. Az új erőforrás az Audi Q7-ben debütál, ám még ebben az évben A7-es és A8-as autókat is hajt majd. A motorfejlesztési projekt – melynek célja takarékosabb, könnyebb és erősebb, valamint egyszerűbben, vagyis gyorsabban és gazdaságosabban összeszerelhető, környezetkímélő erőforrás kifejlesztése – 2007 áprilisában indult. Az újításoknak természetesen a jelenlegi és hozzá kapcsolódó gyártási folyamatok optimalizálása, gyártósorok telepítése és új munkahelyek teremtése nélkülözhetetlen feltétele volt, hogy az AUDI AG és Audi Hungaria sikeres jövőjét megalapozzuk.

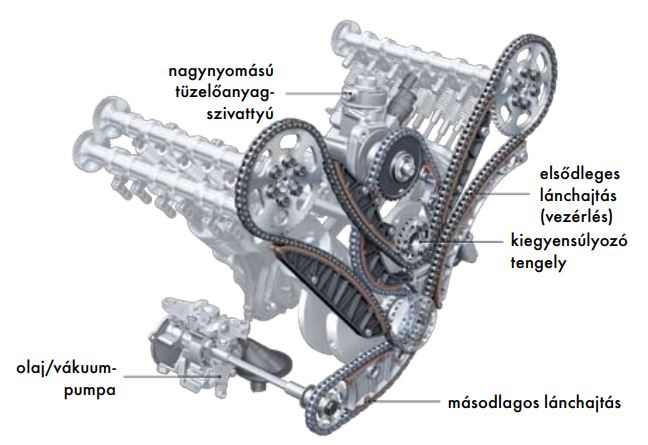

A 2003 óta szériában lévő első generációt, két év párhuzamos gyártás után váltja majd le teljesen az új fejlesztésű motor, amely az alacsony tüzelőanyag-fogyasztás és károsanyag-kibocsátás mellett, nagy teljesítményével és jelentősen csökkentett súlyával száll harcba a konkurenciával. Az eddig is, a versenytársakkal szemben legrövidebbnek számító motor hosszát még tovább csökkentették (437 milliméter lett), jelentősen elősegítve a jobb súlyelosztást az egész autóra vetítve, ezzel pozitívan befolyásolva a menettulajdonságokat. Az eredményt számos innovatív konstrukciós megoldással sikerült elérni, a középpontban a motor minimális belső súrlódása és súlycsökkentése állt. A teljesítménynöveléshez a legújabb központi nyomócsöves rendszerrel, a tovább optimalizált befecskendezőkkel (Piezo-inline-common rail) akár maximálisan 2000 bar befecskendezőnyomás is elérhető. Az új alumíniumházas kétdugattyús magasnyomású tüzelőanyag-szivattyú (CP4.2) a V-térben a turbófeltöltő alá a váltó oldalára, hátra került. A meghajtása közvetlenül a főtengelyről lánccal kapja, amely egyidejűleg a kapcsolható olajpumpával egy egységbe integrált vákuumpumpát is hajtja. A vezérműtengelyek és kiegyenlítőtengely meghajtása egy második lánccal szintén közvetlen a főtengelyről történik. Az előző generációhoz képest, így kettő lánccal és kettő láncfeszítővel kevesebb épül a motorba, amely a jelentősen egyszerűbb szerelés mellett, a súrlódást és súlyt csökkenti.

A főtengelyen szembetűnő a változás a két középső kiegyenlítő ellensúly („sonkák”) elhagyása és az úgynevezett kikönnyítő furatok, amely két kilogramm súlycsökkentést jelent. A főtengely és hajtókarok siklócsapágyai ólommentesek, amely a hengerekben lévő 185 bar gyújtónyomásnál meglehetősen nagy kö- vetelményt állít a gyártási toleranciákra (főként az összeszerelési folyamat tisztaságára) és minden olajkörben épülő alkatrész szállítási és beépítési folyamataira. A forgattyúház és főtengely-csapágykeret már bevált anyagát és 90 milliméter hengerfurat-távolságot megtartva, a falvastagság redukálásával és további technikaoptimalizálásokkal szintén jelentős, nyolc kilogrammos súlycsökkenést hajtottak végre a fejlesztők. Az előzőekben leírt intézkedésekkel, az új magnézium alapanyagú nyomás alatti öntéssel készülő olajteknőfelső az alumíniummal szemben 1,8 kilogrammal könnyebb. Az utóbbi három alkatrész optimalizálása a súlycsökkentés mellett kiváló akusztikai előnnyel bírnak, jelentősen komfortosabbá, csendesebbé téve a motor járását.

A hengerfuratok speciális kerettel történő megmunkálása jelentősen mérsékli a dugattyúgyűrűk előfeszítő erejét és az égéstérben keletkező gázok olajtérbe jutását. Mellesleg ez által redukálódik a dugattyú és hengerfurat közötti súrlódás, amely lényegesen hozzájárul az új motorcsalád hatékonyságához. Az előző generációban is jól bevált UV-fénnyel megmunkált hengerfurat ugyancsak csökkenti az olajfogyasztást az első kilométerektől kezdve. A szintén az előző generációból jól ismert Audi négyszelepes égési folyamatát a bemeneti csatornák perdületi és áthaladási teljesítményének növelése, illetve a turbófeltöltőt a gyorsabb reakció érdekében átdolgozták, hogy az új Audi gépjárműveknél a lenyűgöző teljesítmény és magas komfort a lehető legalacsonyabb tüzelőanyag-fogyasztás mellett biztosítható legyen.

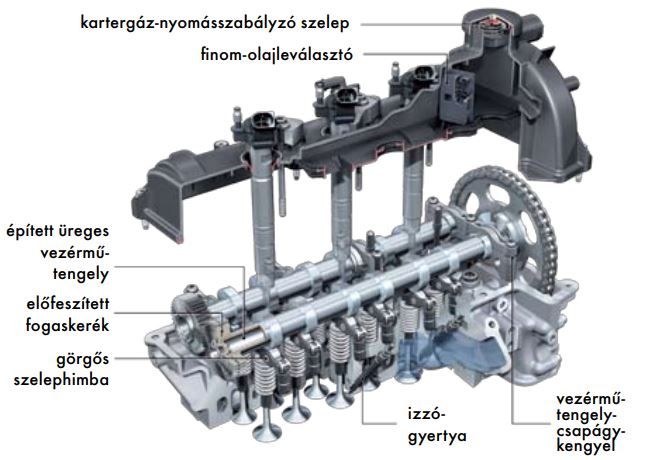

A megnövelt teljesítmény miatt nagyobb alkatrész-hőmérsékletek okán a teljes hengerfejhűtési koncepciót is át kellett dolgozni. A kipufogószelepeket egymástól egy milliméterrel távolabbra helyezték és kisebb átmérőjűre csökkentették, ezzel megnövelve a szelepek közti hűtővíz-keresztmetszetet. Ezen kívül a víztér további átalakításával és egy célzott vízmennyiség nagyobb áramlási sebességű mozgatásával biztosítható az optimális hűtés az égéstér környékén, a szelepek és az injektor között. A négy csapágykengyellel együtt kerülnek az üreges vezérműtengelyek a már forgattyúházra rögzített hengerfejre, melyek a bevált görgős szelephimbákkal nyitják és zárják a szelepeket. A szelepmechanizmus-súrlódást a 32-ről 24 milliméterre csökkentett vezérműtengelycsapágy-szélességek tovább optimálják. Az alumínium és további könnyű anyagok ötvözetéből készült, jóval laposabb hengerfejek és a műanyag henger-fejfedelek mindösszesen további három kilogrammal csökkentik a motor súlyát. A hengerfejfedelekben találhatók a motorlégtelenítő rendszer és az úgynevezett finom olajkiválasztó szelepek, amely a forgattyúházban lévő gázokból választja ki az olajat.

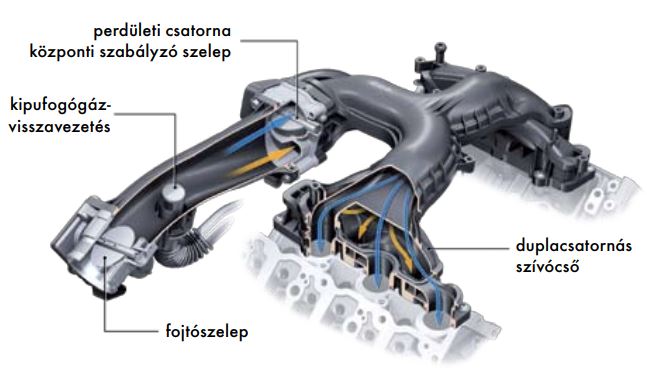

A levegőbeömlő nyílás pozíciója, amely közvetlen a fojtószelepre csatlakozik, minden autótípusnál azonos, ezzel is biztosítva az egységes szívócsövet minden motortípusnál. A fojtószelep és a perdítőcsatornákat szabályozó szelep közötti műanyag csonkba csatlakozik egy nemesfémből készült, köztes légréssel szigetelt kipufogógáz-visszavezetés.

A perdítőcsatornák szabályozása az előző generációnál lévő hat helyett egy központi szelepen keresztül történik. Ezért a szívócső mind a két hengerfejre dupla csatornákkal kialakított. A műanyagból (PA6) készült szívócső három héjszerkezet dörzshegesztésével készül. A szívócső geometriáját a tervezési fázistól a széria bevezetésig folyamatosan optimálták, a nyomásveszteség és azonos töltőlevegő-légáramlat eloszlása érdekében, minden egyes hengerhez.

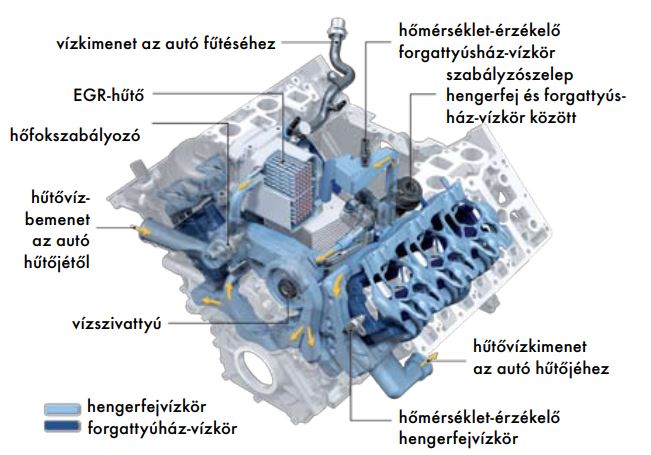

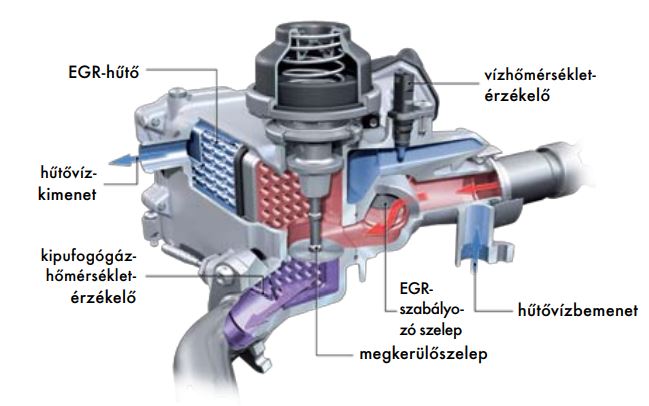

Az újonnan kifejlesztett hengerfej és forgattyúház között megosztható hűtővízrendszer elősegíti a motor felmelegedését úgy, hogy 105 Celsius-fok hőmérsékletig a forgattyúházban a víz állva marad, amit egy vákuumdobbal nyitható golyós szelep szabályoz. A későbbiekben a fenti hőmérséklettartományban történő szabá- lyozás az optimális súrlódási ellenállást biztosítja a forgattyúhajtásnak. A hengerfejek vízkörébe tartozik még az olajhűtő és kipufogógáz-visszahűtő (EGR-egység), a fűtés és váltó hőcserélője és az autó központi vízhűtője. A hengerfej vízkörét egy elektronikusan vezérelhető hőfokszabályzó szabályozza, amely normál állapotban 90 Celsius-foknál engedi a vizet az autó központi hűtőjébe, míg elektronikusan kivezérelt állapotában csökkenthető a hengerfej vízkörének hőmérséklete (az autó hűtőjének fizikai határáig). Mindez a maximális EGR és sebességváltó-hűtéshez vagy nagyobb terhelésnél a hengerfej védelmében történik.

A teljesen átalakított kipufogógáz-visszavezető rendszer, amely egy egységet alkot és magában foglalja a hűtőt, a szabályzószelepet és a megkerülőszelepet – a túlnyomás elkerülésére. Így a nyomásveszteségét sikerült 10 százalékkal csökkenteni (a megnövelt hűtési teljesítmény ellenére), ami jelentős károsanyagkibocsátás-mérséklési és fogyasztáscsökkenési előnyöket hordoz magában. A második generációs 3.0 TDI motorok teljesítménye 150–176–184 kW és 400–550 Nm nyomaték között változik. A teljesítményváltozatoknál a legfőbb különbség a továbbfejlesztett turbófeltöltőknél érhető tetten, melyek a feltöltőkerék-méretekben különböznek. A feltöltő- és sűrítőkerekek csapágyazását szintén a kisebb súrlódásveszteségek érdekében továbbfejlesztették. Az úgynevezett „Effizienz” (takarékos) 150 kW-os (204 LE) változatnál, első kerekes meghajtású, automata sebességváltós Audi A8-as 6,0 liter/100 kilométer (CO2 159 g/km) gázolajjal is megelégszik. Amíg a 184 kW (250 LE) csúcsteljesítményű, quattro meghajtással és nyolcsebességes váltóval, Start/Stop rendszerrel felszerelt Audi A8-as csak 6,6 liter/100 kilométer (CO2 174 g/km) gázolajat fogyaszt. Mind a két érték a maga nevében új viszonyítási értéket állít fel a luxuskategóriában.

Az Audi TDI-motoroknak az optimális járműdesignnak megfelelően mindig nagyon rövidnek és kompakt kivitelűnek kell lennie. Az új generációs Audi V6-os TDI motor hosszának további rövidítésével és a motor súlyának az előző generációhoz képest 25 kilogrammal történt csökkentésével járult hozzá. Amit elsősorban az új technikai megoldások és a következetesen könnyű anyagok használata (magnézium, alumínium és műanyag) biztosít. Ugyanakkor jelentősen csökkent a tervezés fázisában befolyásolható gyártási idő (EHPE – Engineered Hours Per Engine), amelyet 14 százalékkal sikerült mérsékelni – mindezek együttesen jelentősen hozzájárulnak az új generáció gyártási idejének csökkentéséhez, gazdaságos gyártásához és a konkurenciákkal szembeni versenyképességéhez. Az új motor a 184 kW (250 LE) kiváló teljesítménye és 550 Nm nyomaték mellett a nagyon alacsony fogyasztása és ezen túlmenően a kiváló akusztikájával és finom járásával remélhetőleg minél több új vásárlót fog meggyőzni.

Az Audi az új V6 TDI második generációs motorjával újabb mérföldkövet állít a TDI-technikában.

Virágh Károly

projektvezető

V-Diesel Derivate,

G/GA-6

Forrás:

V-Diesel Motorfejlesztés Neckarsulm