A kerékagymotor

Az autóipar újdonságai között egyre gyakrabban jelennek meg hibrid hajtásláncú, illetve tisztán elektromos üzemű szériamodellek, tanulmányautók. Ezeknek a járműveknek a jellemzője, hogy a hajtásláncukban villanymotor is található, amely a hibrid járműveknél a belső égésű motorral együtt, az elektromos járműveknél önmagában gondoskodik a gépjármű hajtásáról. Ez az elektromotor elhelyezhető a járműtestben, illetve a járművön kívül, a kerekekben is. Ezeket hívjuk kerékagymotoroknak.

1. ábra: hobbi terepjáró „hagyományos” belső égésű és agymotoros kivitelben [1]

Mi is az a kerékagymotor?

Az agymotor olyan elektromotor, amely a tengelycsonkba van beépítve, és így közvetlen hajtást ad a keréknek. Mivel a nyomaték közvetlenül a keréken keletkezik, ezért a „hagyományos” hajtáslánc legtöbb eleme feleslegessé vált: nincs szükség sebességváltóra, tengelykapcsolóra, kardántengelyre, differenciálműre és féltengelyekre. Ahogy az az 1. ábrán látszik, maga a hajtáslánc tömege és helyigénye is lényegesen lecsökkent. A hajtóteljesítményt a kerekekhez rögzített agymotorok szolgáltatják.

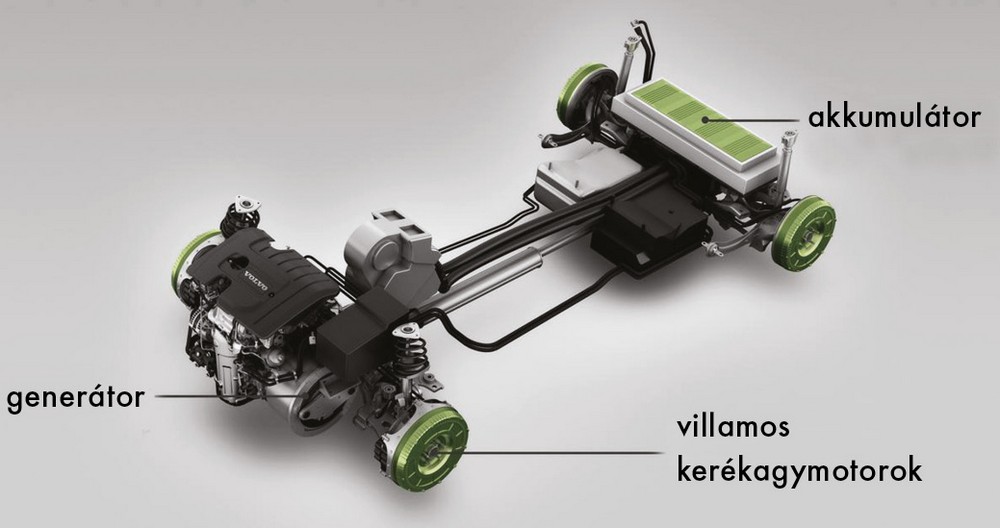

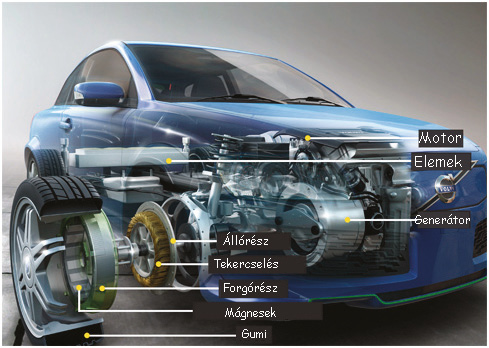

Az elektromotorok táplálásához szükséges villamos energiát általában akkumulátorokból nyerik, azonban ennek a rendszernek jelenleg még sok hátránya van (relatíve kicsi energiasűrűség, drága alapanyagok, hosszú töltési idő stb.), ezért szoktak belső égésű motorokat is használni, hogy ezzel növeljék a jármű hatótávolságát. A 2. ábrán a Volvo ReCharge tanulmányautó hajtásrendszerének a modellje látható. A belső égésű motor egy generátort hajt, amely az akkumulátorokat tölti, ha azok már egy adott energiaszint alá merültek.

2. ábra: a Volvo tanulmányautójának a hajtásrendszere

Az elektromotorok egyik nagy előnye, hogy a használt hajtásvezérlőtől függően, fékezéskor az elektromotorokat generátor üzembe lehet állítani, és így a kinematikai energiát átalakítva elektromos energiává azt vissza lehet táplálni az akkumulátorokba, ahelyett hogy a féktárcsákon hővé alakulna. Persze az így előállított fékezőnyomaték korlátozott, ha nagyobb fékezésre van szükség, a hagyományos fékrendszer is működésbe lép. A másik nagy előnye, hogy a kerékagymotorokban alkalmazott elektromotoroknak kis fordulatszámon van a nyomatékmaximuma, viszont a konstrukció komoly hátránya, hogy jelentősen növeli a rugózatlan tömeget, és így rontja a járművek menetstabilitását.

A múlt

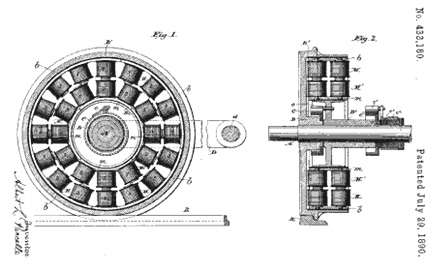

Az agymotorok technológiája csak most érkezett el arra a szintre, hogy széles körben lehessen őket alkalmazni. Adott teljesítmény mellett mostanra sikerült elérni olyan szintű tömeg- és méretcsökkenést, hogy beépíthetőek legyenek a kerekekbe, pedig maga az elgondolás már több mint 100 éves. Az első agymotor koncepcióját Wellington Adams szabadalmaztatta 1884-ben. Az ő ötlete volt, hogy agymotorokkal, közvetlenül hajtsuk meg a kerekeket. Az első működő modellt Albert Parcelle alkotta meg és szabadalmaztatta 1890-ben.

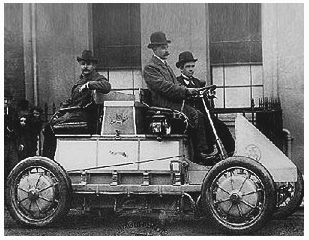

Még 1890-ben Edward Parkhust kifejlesztett egy olyan agymotort, amely kis fordulatszámon is képes nagy nyomaték leadására. Frenchman Charles Theryc 1896-ban fejlesztette ki az első járművekbe szánt elektromos agymotort, és a szabadalmában kifejtette, hogy milyen előnyökkel jár a rendszer. Kevesen tudják, de Ferdinand Porsche első járművét nem belső égésű, hanem kerekekbe épített elektromos motorok hajtották. A Lohner-Porsche járművet az 1900-as párizsi világkiállításon mutatták be, majd 300 db-ot gyártottak és adtak el belőle.

3. ábra: kezdetleges agymotor tervei 1890-ből [2]

4. ábra: Lohner Porsche Electromobile [2]

A jelen

Porsche elektromos járműve után a belső égésű motorok térnyerése miatt teljesen feledésbe merültek a kerékagymotorok. Az ötletet csak nemrég vették elő újra, de már ott tartanak, hogy a hajtáson kívül egyetlen egységbe integrálták a fékezést, a felfüggesztést és a kormányzást is. A következőkben, fejlettségük alapján, hat kerékagymotor működését és jellemzőiket mutatjuk be. Ezek közül az első négy már megvalósított, és azok tesztelését végzik. Az utolsó kettő azonban még csak tervekben szerepel.

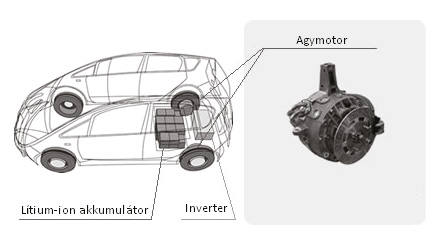

Mitsubishi Colt-EV

A Mitsubishinél létrehozták a MiEV (Mitsubishi innovative Electric Vehicle) járműcsaládot. Az első ilyen járművet 2005-ben a Tokiói Autószalonon mutatták be. A tanulmányautó a Colt alapjaira épült. A hátsó kerekeiben egy-egy 20 kW-os és 600 Nm-es elektromotorral. A maximális sebessége 150 km/h, a hatótávolsága pedig 150 km, amelyet lítiumion akkumulátorokkal értek el.

5. ábra: Mitsubishi Colt MiEV [3]

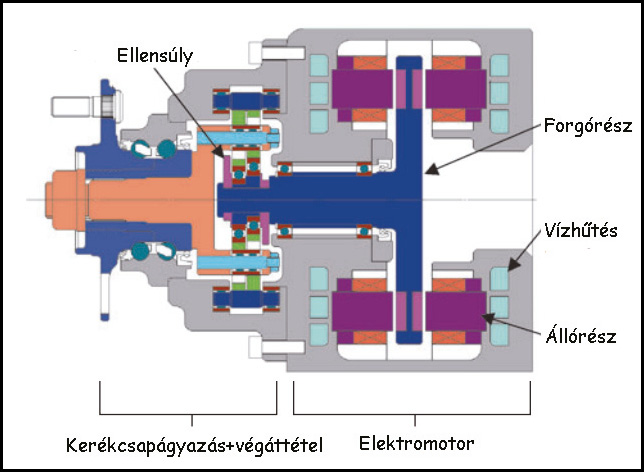

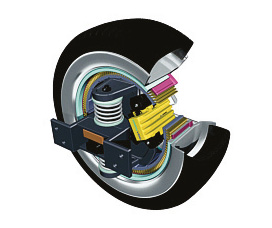

Az 5. ábrán jobb oldalon látható a kerékagymotor. Kialakítását tekintve ez az egyik legegyszerűbb. A motorház látja el a tengelycsonk „feladatait” is, ugyanis ehhez rögzítik a felfüggesztés elemeit, a nyomtávrudat, valamint a féknyerget is. A belső forgórészhez kapcsolódik (áttétel nélkül) a féktárcsa, majd a felni. Itt kell megemlíteni, hogy vannak olyan agymotorok, melyekben az elektromotor közvetlenül hajtja a kereket, de vannak olyanok is, amelyek egy végáttételen keresztül. A végáttételt nagy fordulatszámú elektromotoroknál szokták alkalmazni. A 6. ábrán látható egy végáttételes kerékagymotor metszeti rajza.

Visszatérve a MiEV-hez, a konstrukció előnye, hogy sokkal könnyebb megoldani az elektromotor hűtését, mivel a tekercselés a motorházhoz kapcsolódik. Jelenleg a konstrukció üzemi körülmények közötti tesztelése folyik. Vizsgálják a kerékagymotor élettartamát, megbízhatóságát, valamint a megnövekedett rugózatlan tömeg hatását a járműstabilitásra.

6. ábra: végáttételes kerékagymotor [4]

Mitsubishi Lancer-EV

7. ábra: az EVO agymotorja [3]

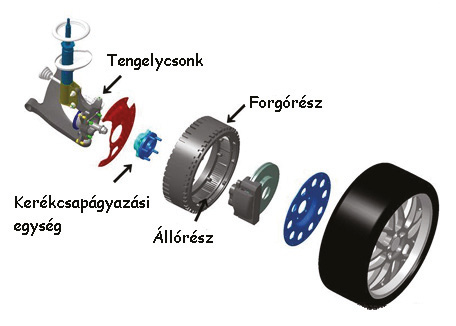

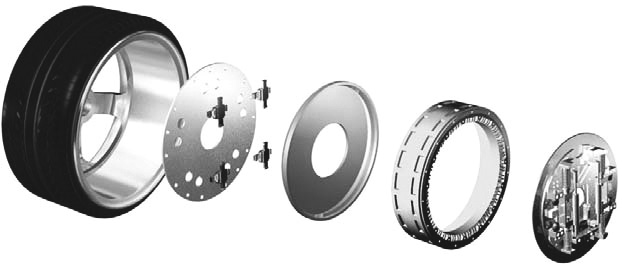

2005-ben jött a következő fejlesztés: a shikokui rallira készült Lancer EVO MiEV. A járművet továbbfejlesztett lítiumionos akkumulátorral és agymotorral látták el. Ennél az agymotornál már kívül helyezkedik el a forgórész, pont ellentétesen, mint az előzőnél. Ez az elrendezés sok előnyt hordoz magában: ahogy megnőtt a sugár, úgy nőtt meg az erő karja, tehát a kifejthető nyomaték nagysága is. A kialakítással jelentős tömeget lehet megtakarítani, valamint azzal, hogy az elektromotor belsejébe helyezték a mechanikus fékegységet (féknyereg, féktárcsa), tovább csökkenthető a kerékagymotor mérete. A 7. ábrán az agymotor robbantott ábrája szerepel, amelyen tisztán kivehető az álló-, illetve a forgórész, továbbá látható a konstrukcióba integrált mechanikus fékezőegység.

PMW

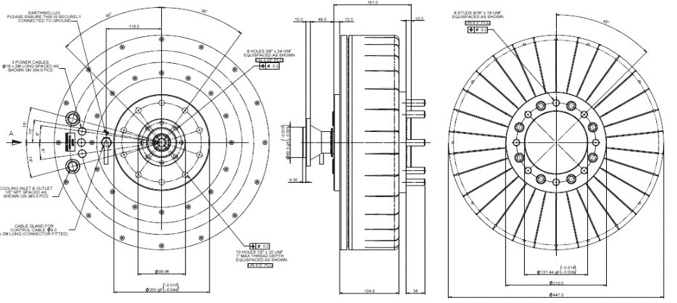

A jelenleg létező egyik legjelentősebb cég, amely agymotorok tervezésével és fejlesztésével foglalkozik, a Printed Motor Works (PMW). Gyártanak alkatrészeket a repülőgépiparnak, a haditengerészetnek, az űriparnak, és persze az autóiparnak. Mivel a PMW által gyártott egységek árai még nagyon nagyok, ezért kereskedelmi forgalomban nem kaphatóak. Egy ilyen, még fejlesztési stádiumban lévő agymotor tervrajzát mutatja a 8. ábra.

8. ábra: PWM XR-44-16 agymotor [5]

A PMW agymotorjaival készítették el a Volvo mérnökei a hangzatos ReCharge Concept névre keresztelt tanulmánymodellt, amelyet a Frankfurti Autószalonon mutattak be. A projekt lényege egy olyan ún. plug-in (hálózatról is tölthető) hibrid jármű kifejlesztése, amelyben az elektromos motorok a tengelycsonkokba vannak beépítve. Amikor az akkumulátorok töltöttsége 70% alá esik, az 1,6 literes FlexiFuel motor elkezdi azokat tölteni, tehát a belső égésű motor nem vesz részt közvetlenül a hajtásban, csak az elektromotorok energiaellátását adja. A 10. ábrán láthatóak az alkalmazott agymotorok. Látható, hogy az elektromotor kialakításra megegyezik az előbb bemutatott Lancer EVO elektromotoréval, azonban a mechanikus fékegységet itt már nem az elektromotoron belülre tették, hanem kihozták a ház mellé. A méretek ugyanis nem teszik lehetővé a hagyományos kialakítást, ezért a féktárcsa átmérőjét meg kellett növelni annyira, hogy hozzá lehessen rögzíteni a külső forgórészhez, a féknyerget meg a belső állórészhez.

9. ábra: Volvo ReCharge Concept

10. ábra: a Volvo kerékagymotorja

11. ábra: Michelin Active Wheel [6]

12. ábra: WALL kisautó a Michelin Active wheel rendszerrel

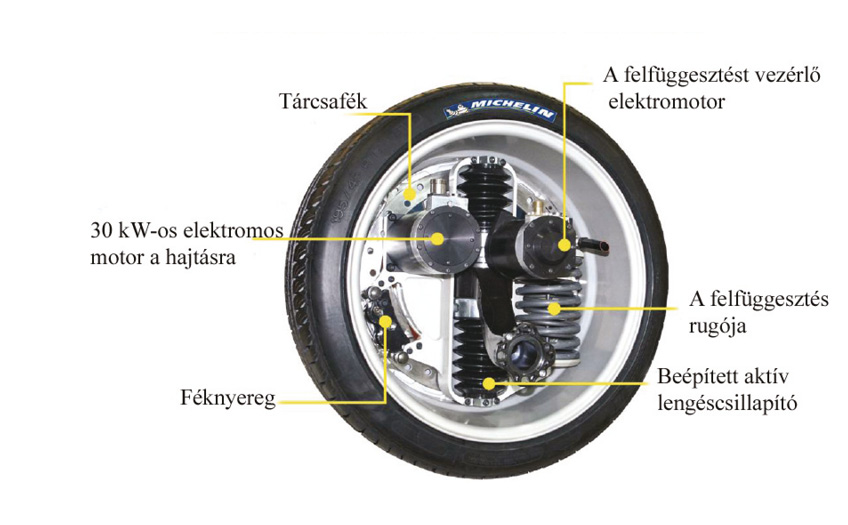

Michelin Active Wheel

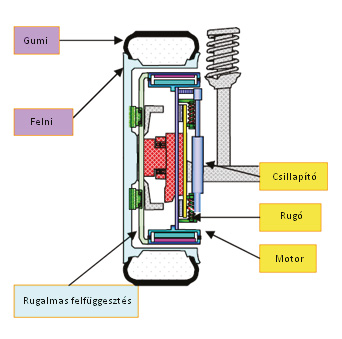

Az eddigiekben olyan kerékagymotorokkal ismerkedtünk meg, amelyek hajtást és fékezést voltak képesek megvalósítani. A most következő három már jóval komplexebb egység. Az első a Michlen Active Wheel rendszer. A koncepció hasonló az előzőekhez: a kerekekben itt is elektromotor gondoskodik a hajtásról, azonban a hajtását biztosító elektromotor mellett egy másik elektromotor is be van építve, amely egy aktuátor segítségével a felfüggesztés merevségét változtatja. A technológiát már 12 éve fejlesztik a Michelin mérnökei. Az Active Wheel rendszer már két tanulmánymodellben is megjelent; egyik a Venturi Volage, amelyet a Párizsi Autószalonon mutattak be, a másik az új WILL kisautó, amely a Michelin, az Orange és a Heuliez együttműködésével jött létre. A szerkezet felépítése jól látható a 11. ábrán. Látható hogy a hajtásról gondoskodó elektromotor, a konstrukció önálló eleme (nem integrált), mint azt az előző három esetben láttuk. Itt egy külön szerelhető végáttételes elektromotor gondoskodik a hajtásról. Továbbá jól látható a beépített aktív lengéscsillapító egység, amellyel a rendszer képes minden bólintó mozdulatot vagy oldaldőlést automatikusan korrigálni.

13. ábra: a Bridgestone agymotorja [7]

Bridgestone

A Michelin gumigyár mellé felsorakozott a Bridgestone is, és ők is elkezdték fejleszteni a saját agymotoros kereküket. A két konstrukció alapelve hasonló, azonban a Bridgestone elektromotorja különbözik a Michelinétől. A következő képen jól látható a rendszer felépítése. Ellentétben a Michelin konstrukciójával, ahol egy külön egység volt a villanymotor, amit beépítettek, itt szerves részét képezi a rendszernek hasonlóan, mint azt már korábban láttuk.

14. ábra: a Bridgestone speciális felfüggesztése [7]

A Bridgestone mérnökei speciális rögzítéssel és felfüggesztési rendszerrel próbálják csökkenteni a rendszer egyik kellemetlen mellékhatását; a rugózatlan tömeget okozta járműstabilizáció-csökkenést.

Siemens VDO eCORNER

15. ábra: Siemens eCORNER [8]

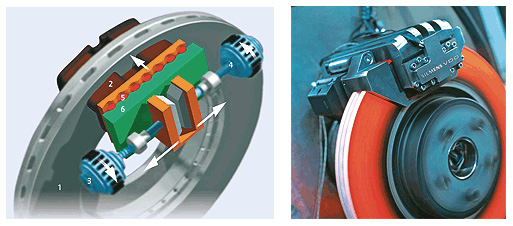

Az utolsó és egyben a legbonyolultabb rendszer a német Siemens vállalat által fejlesztett járműhajtási egység: az eCorner. A Michelin és a Bridgestone rendszereitől annyiban különbözik, hogy ezt még integrált kormányegységgel is ellátták. A hajtást egy váltakozó áramú szinkronmotor adja, melynek felépítése megegyezik a Bridgestone elektromotoréval; belső állórészű, külső forgórészű. Ha a lassításhoz nem lenne elegendő a generátor üzembe kapcsolt elektromotor, akkor működésbe lépnek az elektromechanikus ékfékek is. A fék működésének alapját a két, hullámos oldalával szembe fordított fémlap adja, melyek közül az egyik a féktárcsához van rögzítve, a másik pedig úgy van felfogva, hogy csak azzal párhuzamosan tud elmozdulni. Ezt a párhuzamos mozgást elektronikus úton szabályozzák. Ha a villanymotorok a két hullámos fémlapot egymáshoz képest elmozdítják, akkor az ékhatás miatt fokozódik a fékhatás. A hidraulikus lengéscsillapítók helyett lineáris elektromotorokat alkalmaznak. A kormányzásról egy beépített elektronikus kormánymodul gondoskodik.

16. ábra: az eCORNER ékféke [8]

Geresdi Péter

Forrás:

[1] – Kazim Cakir – In-Wheel Motor Design for Electric Vehicles

[2] – Wikipedia – Wheel hub motor

[3] – Internet: SpeedSportLife–Mitsubishi Lancer Evolution MiEV (2009-11-19)

Cím: http://speedsportlife.com

[4] – Minoru Suzuki, Koichi Okada, Kayo Sakai, Yusuke Makino - Development of an In-Wheel Motor Axial Unit

[5] – Internet: Printed Motor Works – In-Wheel/Hub motors (2009-11-19)

Cím: http://printedmotorworks.com

[6] – Origo – Újra forradalmasítaná a kereket a Michelin (2009-11-19)

(http://www.origo.hu/auto/20081202-michelin-active-wheel.html)

[7] – Bridgestone Dynamic - Damping In-wheel Motor Drive System

[8] – Gajdán Miklós – Siemens eCORNER (2009-11-19)