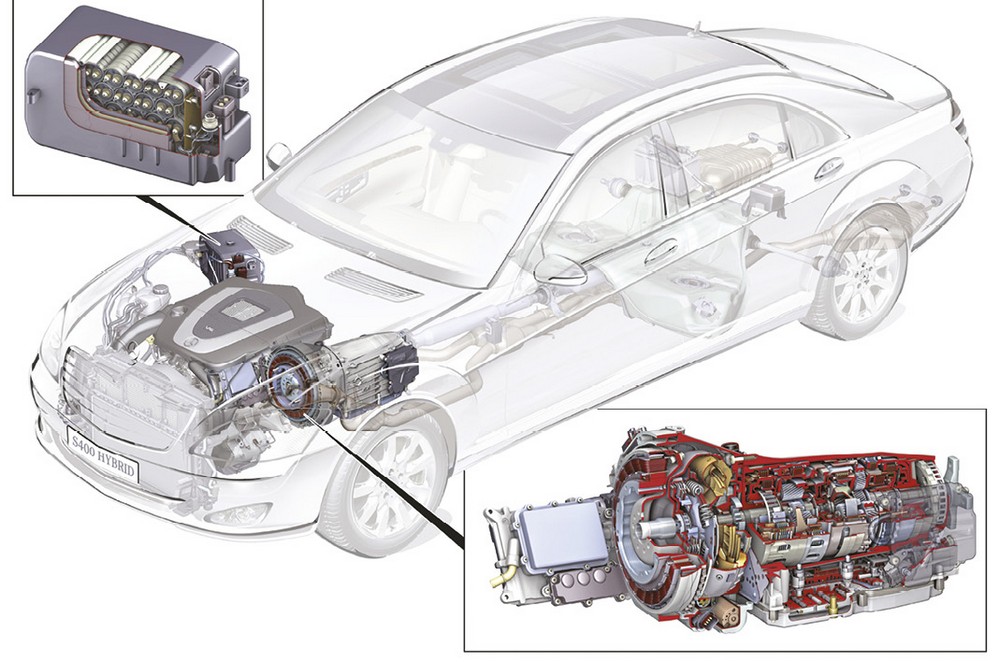

Mercedes S400 Hybrid

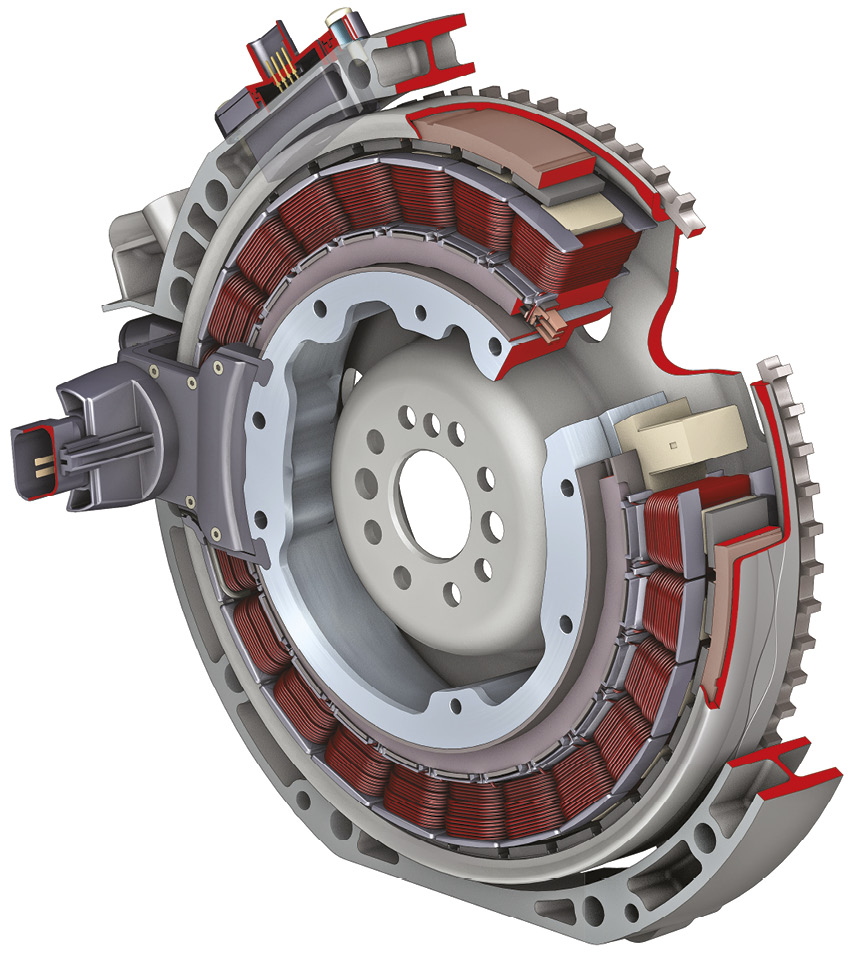

2009 nyár végén mutatta be a Mercedes-Benz cég legújabb sorozatgyártású S 400 hibrid gépkocsiját, melyben a korábbi S 400 ólomakkumulátorával szemben, egyetlen nagyfeszültségű Li-ion akkumulátor látja el a teljes elektromos rendszer táplálását. A megoldás különlegessége, hogy a 3 évig tartó fejlesztőmunka eredményeként kialakított akkumulátor azonos helyen nyert elhelyezést, mint a korábbi, ugyanakkor mindazt a többletkövetelményt is teljesíti, ami egy hibrid jármű üzemeltetésekor elvárható.

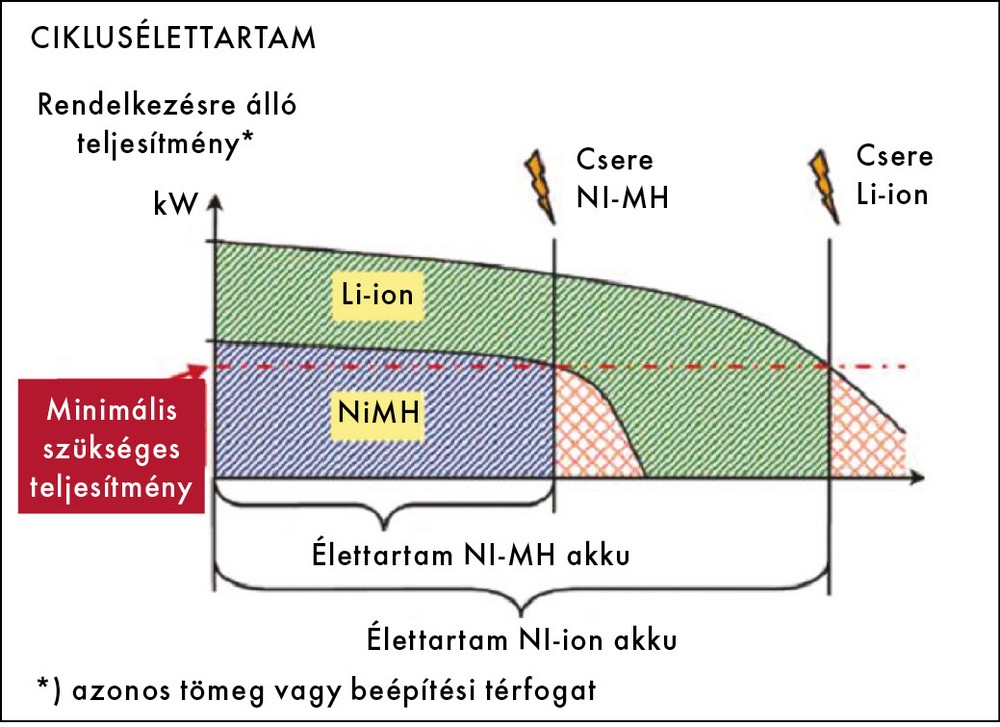

A fejlesztők kettős célt tűztek maguk elé. Egyrészt, ismervén a Li-ion akkumulátorok fejlesztésében elért eredményeket, olyan hibrid járművet szerettek volna kialakítani, melyben a beépített új egységek (főleg a korábbi Ni-Mh akkuk méretére gondolva!) nem csökkentik az S osztálynál már megszokott tágas utas- és rakodótér méretét, másrészt a párhuzamos hibrid kialakítással fogyasztáscsökkenést és ennek megfelelően rendkívül alacsony károsanyag- (főleg a CO2 értékében) kibocsátást érhetnek el. A kitűzött célokat csak olyan Li-ion akkumulátor egységgel lehetett megvalósítani, melyet a korábban alkalmazott ólomakku helyén a motortérben helyeznek el. Az elhelyezés körülményei, a megkívánt teljesítmény (~25 kW) és teljesítménysűrűség (~ 2 kW/liter) olyan kemény műszaki feltételeket teremtettek, melyek egyértelműen indokolják a közel 3 éves fejlesztési munkát. A fejlesztés legfontosabb állomásait és eredményeit kíséreljük meg a következőkben áttekinteni. Megfelelő óvintézkedéseket alkalmazva (cellatöltöttség-figyelés, hűtés stb.) kimutatták, hogy a Li-ion akkumulátorok töltési-kisütési ciklusszámra vonatkozó ciklusélettartama, még a jelenlegi hibridekben használt Ni-Mh akkumulátorokkal összehasonlítva (azonos tömeg vagy térfogat esetén a minimálisan szükséges teljesítmény viszonylatában) is közel kétszeres (1. ábra), nem beszélve a kiváltani szándékozott ólomakkuról.

1. ábra

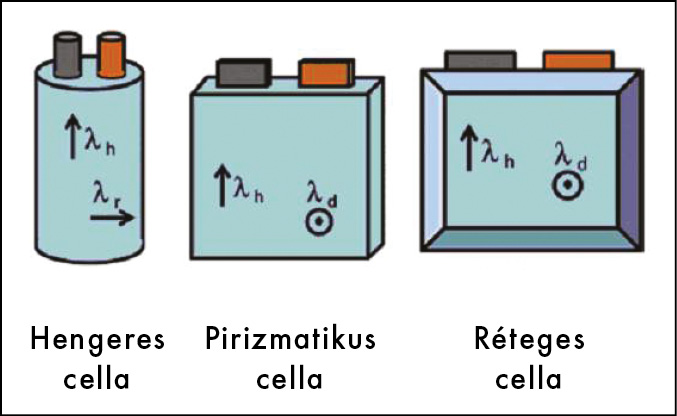

Figyelembe véve, hogy a jelenlegi Li-ion akkumulátorok, azonos térfogat vagy tömeg mellett, közel 80%-kal magasabb energiasűrűséggel és kb. 50%-kal nagyobb teljesítménysűrűséggel rendelkeznek, mint a Ni-Mh társaik, valamint az említett típusok előállítási költségeit is összevetve (Li-ion < 2$/Wh > Ni-Mh) belátható a Li-ion akkuk szinte behozhatatlan előnye. Elsőként célszerű a kialakított akkumulátor fizikai méretével kapcsolatos megfontolásokat áttekinteni. Mint ismeretes, a Li-ion akkumulátor cellák fizikai felépítése, melyeket elsősorban a konzumelektronikában alkalmaznak, különböző. Az egyik legelterjedtebb forma a hengeres kialakítású tekercselt, a másik a prizmatikus kialakítású ugyancsak tekercselt, míg a harmadik is szögletes alakú, de belül réteges elrendezésű (2. ábra).

2. ábra

Megvizsgálva a különböző cellaelrendezéseket, bizonyos (főleg mechanikai) előnyök miatt a hengeres kivitelt választották. A következő fontos szempont az elektródák anyagának kiválasztása volt, ahol a legkülönfélébb feltételeket támasztották (viszonyított potenciál, egységnyi tömegre eső kapacitás, biztonság, ciklusélettartam, stabilitás, hőmérséklet-állóság, bekerülési ár stb.) a választandó anyagokkal szemben. A vizsgálati szempontok alapján „nyerő” összeállítás anódanyagaként grafitot, míg katódanyagaként lítium-fémoxidot (Li[Nix Cox Mnx ]O2 ) választottak. A cellafeszültség ezzel az anyagpárosítással 3,6 V-os névleges értéken tartható, tehát egyharmad cellaszámmal biztosítható a megkívánt blokkfeszültség, mint a Ni-Mh cella esetében, mégpedig úgy, hogy közben az egyéb előírt feltételek is teljesülnek. Kiegészítésként megemlítjük, hogy a választott cellakialakítással mintegy 400 000 (ha a töltés/kisütés < 5%) ciklus valósítható meg, és ezzel mintegy 10 év tényleges élettartam érhető el.

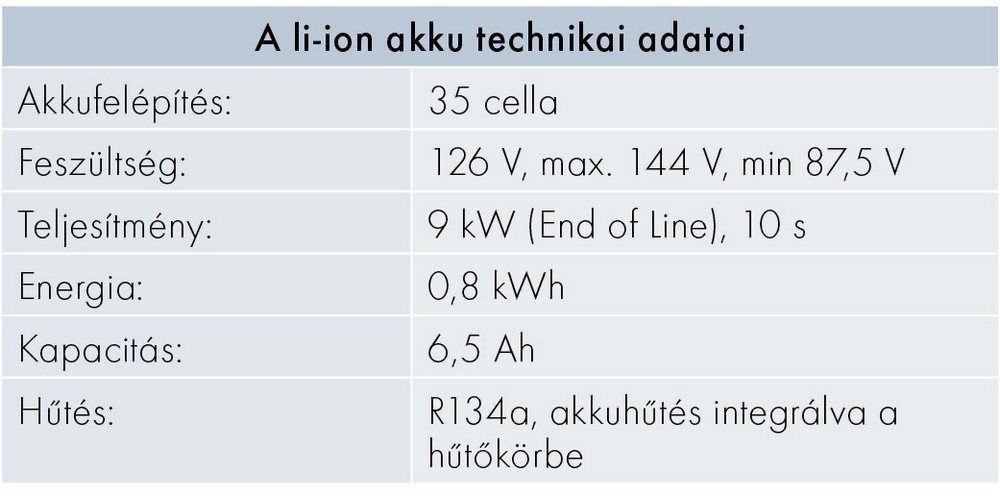

1. táblázat

2. táblázat

A 3. ábrán a korábban említett szempontok alapján kifejlesztett akkublokk főbb technikai adatait tüntettük fel, melyek magukért beszélnek. A Li-ion akkublokk egy hegesztett acéllemez házban foglal helyet, melyben a 35 cellát egy integrált alumínium hűtőmaszk fogja össze. A hűtőmaszk közvetlenül a gépkocsi klímarendszeréhez kapcsolt. Mint egy korábbi cikkben említettem, a Li-ion cellák (többek között) a túltöltésre, illetve alultöltöttségre meredek élettartam-csökkenéssel reagálnak. Ennek megfelelően el kellett látni az egységet egy cellatöltés-kiegyenlítő elektronikával és a már ismert akkumenedzsment rendszerrel is, melyek szintén az akkuházban nyertek elhelyezést. A különböző csatlakozási pontok (nagyfeszültségű pólusok, DC-DC átalakító, hálózati, illetve klímarendszer-csatlakozó, CAN stb.) az egység homloklapján nyertek elhelyezést. A komplett akkublokk egy kb. 12-13 liternyi térfogatú és mindössze 24,5 kg tömegű.

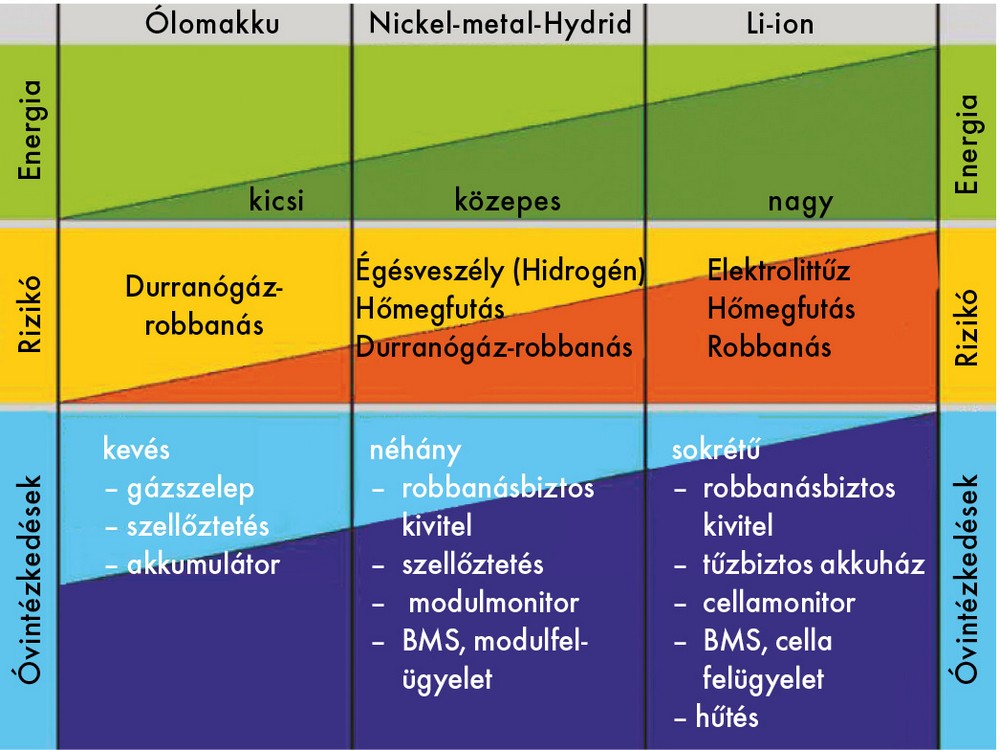

Már a kísérleti tapasztalatokból is leszűrhető volt, hogy a Li-ion akkublokkok gyakorlati használatánál sokkal több előrelátásra és óvintézkedésre van szükség, mint a korábbi ólom, vagy a hibridekben mindeddig használt nagyfeszültségű Ni-Mh akkumulátorok esetén. A 4. ábrán látható táblázat röviden összefoglalja a lehetséges rizikófaktorokat és az elhárításhoz szükséges biztonsági óvintézkedéseket, mindhárom akkutípus esetén.

Egy fontos dologról, nevezetesen az akkublokk hűtéséről eddig még alig beszéltünk, pedig az üzembiztos működésnek ez az egyik alapfeltétele. Mivel a Li-ion cella felépítése olyan, hogy a két elektródát egy műanyagból készített, hőre lágyuló, hajlékony (a feltekercselés miatt) szeparátor választja el egymástól, mely a számára kritikus hőmérséklet elérésekor deformálódhat, és elválasztó hatását elveszítheti. A rendkívül vékony (~20 µm polimerfilm) szeparátor az elektródák elválasztását 45 °C-on már nem tudja biztosítani, ezért az elektródák között zárlat keletkezhet, ami égéshez, vagy akár a cella felrobbanásához is vezethet. Korábban talán azért nem volt kiemelt téma a hűtés, mert a nagyfeszültségű akkublokkot nem a motortérben, hanem jól szellőző, külső hőforrás által alig melegített térben helyezték el. Igaz, hogy a celláknál normál működés közben is mintegy 4–6 W hővé alakuló teljesítmény keletkezik, de megfelelő léghűtés még hatásos lehet. Az S 400 hibridnél azonban a célkitűzés az volt, hogy az új Li-ion akkublokk a motortérben korábban elhelyezett ólomakku helyére kerüljön. Mivel a motortér hőmérséklete lényegesen magasabb lehet, mint amit egy Li-ion cella, károsodás nélkül elvisel (max. 40–45 °C), elengedhetetlen egy biztonságos hűtőkör kialakítása.

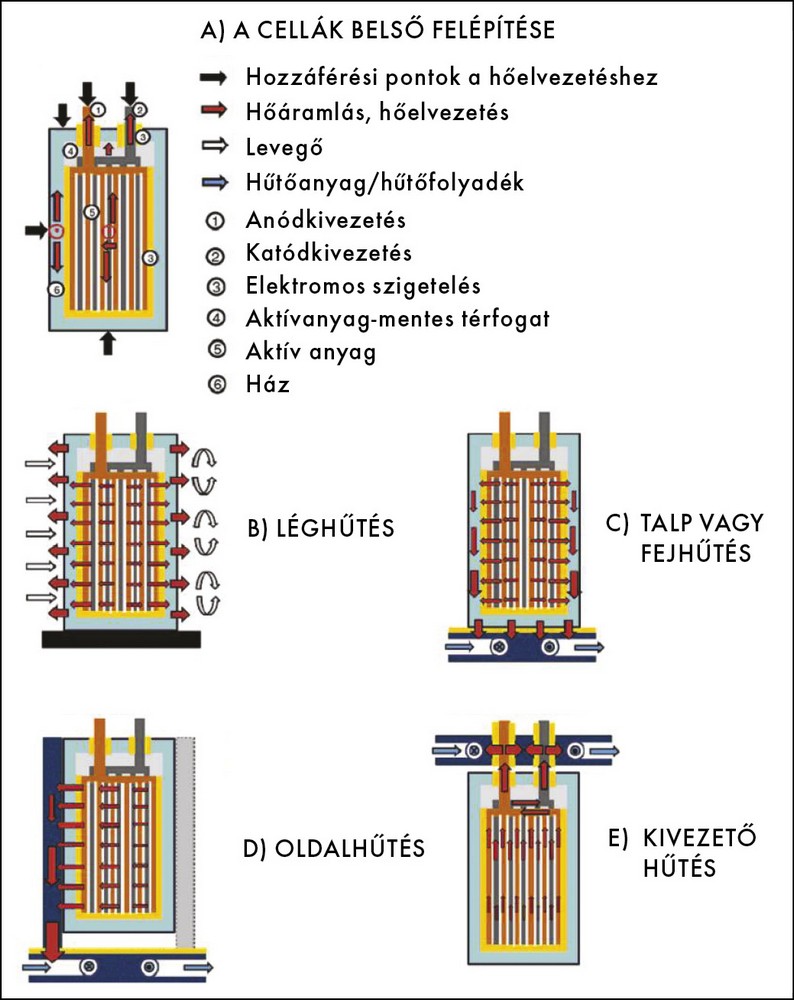

3. ábra

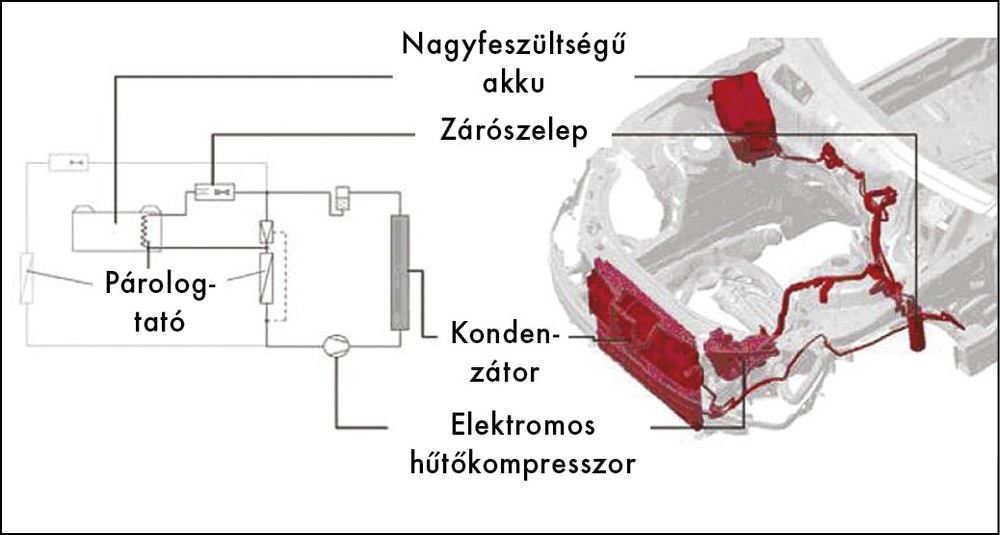

A fejlesztők természetesen itt is alaposan megvizsgálták a korábban már kiválasztott hengeres cellafelépítést optimális hűtési felület és hűtőanyag szempontjából. A 3. ábra mutatja a vizsgálatok szempontjait úgy a hőáramlás, mint a hőelvezetés von a t kozá s á b a n . Tapasztalatként leszűrhető, hogy a belső, keletkezett hő áramlása mindig a kivezető villamos pólusok irányában a legnagyobb, ezért az egyéb irányokból (pl.: hengerfal, talp) elvezethető hőmennyiség lényegesen kisebb. Természetesen a végleges hűtésrendszer kialakításához szükséges adatokat csak szimulációval lehetett megszerezni, hiszen bármilyen elméretezés a tényleges próbafutások alatt kezelhetetlenül sok meghibásodást okozhatott volna. A fejlesztők az eredmények birtokában olyan cellahűtési rendszert terveztek, mely a cellákat összefogó alumíniumburkolat felületén és a cellák között kialakított „elpárologtatóból” a hőt a gépkocsi klímarendszerének segítségével vonja el. A 4/a és b ábrákon a kialakítást kissé közelebbről is szemügyre vehetjük. Könnyen belátható, hogy a Li-ion akkublokk hűtésére nemcsak akkor van szükség, amikor azt a jármű utasai is igénylik, hanem a mindenkori cellahőmérséklet függvényében.

4. a, b ábra: 1 hűtőmodul, 2 Li-ion cella, 3 akkumulátormenedzsment rendszer, 4 hűtőközeg-csatlakozás, 5 nagyfeszültség-csatlakozás, 6 cellafeszültség-felügyelet

Ilyen eset akár menet közben, akár a motor leállítása után is fennállhat, tehát a klímakör utasterének és cellahűtési körének működését függetleníteni kell egymástól. Erre a célra egy lezárószelepet iktattak a klímakörbe, mely adott esetben az utastér hűtését megszünteti, de az akkublokkét fenntartja. A módosított klímarendszer elvi vázlatát és tényleges elrendezését az 5. ábra mutatja.

Összefoglalva tehát a Mercedes-Benz fejlesztési eredményeit megállapítható, hogy az alapos és minden részletre kiterjedő vizsgálatok, kísérletek és szimulációk eredményeként sikerült egy olyan, hosszú élettartammal (~10 év!), fi gyelemre méltó teljesítmény- és energiasűrűséggel, valamint alacsony hőmérsékleten (–10 °C) is kedvező tulajdonságokkal rendelkező Li-ion akkublokkot kifejleszteni, mely méreteit tekintve egy 90 Ah kapacitású ólomakkumulátoréval vetekszik. 3 év fejlesztői munkával sikerült elérni, hogy egy hagyományos meghajtású gépkocsi hibriddé alakításához ne legyen szükség az utastér vagy raktér csökkentésére, szemben az eddigi, javarészt Ni-Mh akkumulátorokat alkalmazó megoldásokkal szemben. A fejlesztők nem feledkeztek meg a nagyfeszültségű hálózatoknál fenyegető áramütési veszély megelőzéséről sem, ezért az S 400 hibridet folyamatosan működő szigetelésvizsgáló berendezéssel is ellátták. Természetesen a teljes energiaellátást biztosító kisméretű Li-ion akkublokk biztonságos üzemeltetéséhez szükséges segédrendszerek további költségtöbbletet jelentenek, mely talán az említett hosszú üzemidőn, a csökkent üzemanyag-fogyasztáson és környezetszennyezésen keresztül térülhet meg.

CSÚRI GYÖRGY