Szívómotor utólagos turbófeltöltése

Egyre nagyobb mértékben növekszik a fogyasztói igény a kis hengertérfogatú, takarékos üzemű személygépkocsik iránt, ami egybeesik a melegházhatást fokozó C02-emisszió csökkentésére irányuló és egyre szigorodó törvényi korlátozással, valamint a drasztikusan növekvő tüzelőanyagárakkal, amely megkívánja a motorgyártóktól az új koncepciók megvalósítását. Ezek közé tartozik a kis hengerűrtartalmú benzinmotorok feltöltése is.

A feltöltött motorok nagy része turbófeltöltővel szerelt, de versenyképes alternatívát jelentenek az egyéb feltöltési eljárások is (pl. mechanikus, comprex stb.). Mivel a szerzők a teljesítménynövelés, különösen a turbófeltöltővel ellátott gépjárművek megszállottjai, TDK-dolgozatot készítettek egy kis hengerűrtartalmú személygépkocsi-motor utólagos turbófeltöltésének lehetőségéről.

A dolgozat tárgyát egy Suzuki Swift 998 cm³-es benzinmotoros, 39 kW teljesítményű személygépjármű képezi, melyet a Budapesti Műszaki Főiskola Bánki Donát Gépész és Biztonságtechnikai Mérnöki Karának Mechatronikai és Autótechnikai Intézete adott számunkra. A turbófeltöltőt egy turbószerviz ajánlotta fel tanulmányi célra. Méréseket végeztünk a gépjárművön feltöltés előtt és után, hogy össze tudjuk hasonlítani, mennyiben különböznek az értékek, mind teljesítményben és nyomatékban, mind károsanyag-kibocsátásban egyaránt.

A feltöltés elméleti alapjai

A motorteljesítmény növelésének egyik módja a nagyobb mennyiségű tüzelőanyag és levegő bevezetése. Ez úgy oldható meg, hogy a hengerekbe bejuttatott levegőt előzőleg már sűrítjük. Ezáltal ugyanakkora hengerűrtartalom és azonos fordulatszám mellett nagyobb teljesítmény előállítása lehetséges. Szívómotor esetében az időegység alatti több tüzelőanyag és levegő, ill. keverékük bejuttatását (töltetátbocsátást) többféleképpen lehet elérni: a lökettérfogat, a motor fordulatszám- vagy a töltési fok növelésével. A töltőlevegő elősűrítését az egyébként hasznosítás nélkül a szabadba távozó kipufogógáz energiája egy részének felhasználásával turbófeltöltőt hajtunk meg.

A Suzuki Swift 998 cm³-es motor és a Garrett GT 15 típusú turbófeltöltő összeépítése

A Garrett cég GT 15 típusú turbófeltöltő 1,0–1,6 literes lökettérfogatig ajánlott, bár a 100–200 lóerős teljesítményszint alsó határának a megközelítését sem reméltük. Úgy gondoltuk, hogy elégedettek leszünk, ha a mérések során már némi változást mutathatunk ki.

Ismert, hogy a G10A motorkóddal rendelkező első generációs Suzuki Swiftnek volt egy gyári feltöltött változata, mely Chevrolet Sprint néven került piacra Kanadában. Ez a modell 71 lóerőt volt képes leadni, modernebb, hengerenkénti benzinbefecskendezésének és a külön ehhez az egységhez fejlesztett turbófeltöltőnek és töltőlevegő-hűtőnek köszönhetően. A rendelkezésünkre álló feltöltőnk egy 2,4 literes dízel Daewoo Lublinról származott.

A motor és a feltöltő összeépítése

A munkálatokat a főiskola műhelyében végezhettük. Első feladatunk a Suzuki feltérképezése, majd a többlet tüzelőanyag-befecskendezés lehetőségeinek át-

gondolása volt. Egy feltöltős autó motorja merőben más mint egy szívóé, mechanikailag és elektronikailag is egyaránt. Az egész motorkonstrukciót meg kell erősíteni, főtengelyt, hajtórudakat, ezek csapágyazását, a dugattyúkat és a hengerfejet is, hogy a nagyobb erőhatásoknak és termikus terhelésnek ellenálljon.

A jóval nagyobb égési csúcsnyomásnak és termikus terhelésnek kitett dugattyúk anyaga és gyártásmódja is eltérő. Mivel mi anyagi megfontolásból nem cseréltük ki ezeket az alkatrészeket, tisztában voltunk vele, hogy bizonyos töltőnyomást nem szabad átlépnünk, mert akkor a motor rövid időn belül jelentős károsodásokat szenvedne.

A többlet levegő hengerbe préselésének eredménye a sűrítési végnyomás növekedése, amely nemkívánatos kopogásos égéshez vezet. A kopogásos égés kiküszöbölése az égéstér növelésével, azaz a kompresszióviszony csökkentésével érhető el, amelyre egy vastagabb hengerfejtömítés egyszerű megoldást nyújthat. Mivel tudtuk, hogy alacsony töltőnyomással dolgozunk, elegendőnek találtuk, ha a 9,5:1 sűrítésű motorunkat nagy oktánszámú benzinnel üzemeltetjük. Ismereteket szereztünk a motor tüzelőanyag-ellátó rendszeréről és arról, hogy miként fog viselkedni, ha a szívócsonkban depresszió helyett túlnyomás fog uralkodni.

A motor központi befecskendezőrendszerrel szerelt. Ez egy kisnyomású, szakaszos befecskendezésű, egy központi befecskendezőfúvókával szerelt, elektronikus keverékképző rendszer. A motor lambdaszondával szerelt, szabályozott keverékképzésű, a keverési arányt az optimális kipufogógáz-kibocsátás érdekében λ=1 érték közelében tartja. Ahhoz, hogy jelentős teljesítménynövelést érjünk el, a motorvezérlő elektronikát módosítani kell, hogy optimalizáljuk a befecskendezés és a gyújtás időpontját. Nagyobb beavatkozásokra nem volt lehetőségünk, mivel a kitűzött célunkat minimális költségvetésből próbáltuk megvalósítani. Nem tudtunk mást tenni, mint a motorirányító rendszert becsapni különböző trükkökkel.

Arra a következtetésre jutottunk, hogy ha a motorba a turbófeltöltő többlet levegőt présel, akkor azonos fordulatszámnál az elektronika, a lambda-szonda segítségével – bizonyos korlátokon belül – többlet üzemanyagot juttat a rendszerbe, és ha a befecskendezőnyomást is megnöveljük, akkor teljesítménynövelést érhetünk el.

A befecskendezőszelep rugó-előfeszítését egy 1 mm vastagságú alátét behelyezésével megnöveltük, ami a gyári 1,5 bar-os tüzelőanyag-nyomást 2 bar-ra emelte. Két db alátét esetén a nyomás 4 bar-ra emelkedett, amit már félő volt, hogy a befecskendező tűszelep nem bír ki, és átereszt.

A második „trükk” az volt, hogy a hűtőfolyadék hőmérséklet-érzékelőjének jeladóját manipuláljuk. Erre azért volt szükség, mert hideg motornál az elektronika dúsított keveréket juttat a hengerekbe, mely a gyorsabb felmelegedést szolgálja. Ellenállásmérések alapján egy 2 kOhm-os sorba kötött potenciométer bizonyult megfelelőnek, és ennek bekötésével sikerült változtatni a mért hőmérséklet értékét, így a bejuttatott tüzelőanyag mennyiségét is.

Az átalakítás megkezdése előtt károsanyag-kibocsátási méréseket végeztünk, hogy összehasonlítási alapunk legyen az eredeti és a feltöltött motor értékeivel, és következtetéseket tudtunk levonni.

Következő feladatunk a feltöltő helyének megtalálása volt. Mivel az autót a főiskolától kaptuk kölcsön, ezért arra kellett törekednünk, hogy az átalakítás egy visszafordítható folyamat legyen. Ezért a rögzítés helyét illetően némi kompromisszumot kellett kötnünk. A turbófeltöltő helyes elhelyezése az olajozási rendszer kialakításának szempontjából is fontos tényező. Az olajozás bemeneti nyílása a függőlegestől maximum 10–15°-ban térhet csak el, különben nem lesz megfelelő a kenőolaj áramlása.

Végül megtaláltuk az adott körülmények között optimális elhelyezést. Tartókonzolokat gyártottunk a turbó rögzítéséhez, melyek közvetlenül a feltöltőre csatlakoznak és azt mereven rögzítik az autó motortartó bakjához.

A feltöltő elhelyezése után a turbó csatlakozó elemeit készítettük el. A csatlakozók méreteit a Garrett cég honlapjáról letöltöttük, ezek alapján kezdtük meg a gyártásukat 3 mm vastagságú acéllemezből. A következő lépés a kipufogórendszer összeépítése, melyet a gyári leömlő és a feltöltő összekötésével kezdtünk.

A kipufogócsonkra illeszkedő csöveket vágtunk össze, melyeket igyekeztünk úgy alakítani, illetve összehegeszteni, hogy az ideális gázáramlást kapjuk a rendelkezésre álló helyen. Elviekben a legelőnyösebb, ha a kipufogógázokat minél rövidebb úton vezetjük rá a feltöltő turbina oldalára, hogy akadály nélkül, minél nagyobb sebességgel tudja hajtani a turbina kerekét.

A mi megoldásunk mindenféle szempontból kényszermegoldás volt, mert új leömlőt kellett volna gyártatnunk, ha azt szerettük volna, hogy a feltöltőt közvetlenül a kilépő gázok útjába rakjuk. Így maradt a gyári leömlő és egy, a lehetőségekhez mérten rövid összekötő darab.

A feltöltőből kilépő kipufogócsövek összehegesztésénél annyi volt a feladatunk, hogy hozzunk létre egy olyan csővezetéket, amely illeszkedik a feltöltő turbinaház kilépő csatlakozójára, majd össze kellett kötni a gyári kipufogórendszerrel.

Ezek után biztosítani kellett a turbónak a megfelelő kenést, mely a csapágyházban lévő siklócsapágy megfelelő siklási felületén kívül kellő hűtést is biztosít, mivel üzem közben az öntöttvas turbinaház jelentősen felmelegszik. Miközben az olaj átöblíti a csapágyházat, hőt is von el, amivel megakadályozza a tengely besülését.

Legyártottuk az olajvezetéket, biztosítva a kenést, majd a visszafolyó ágat is létre kellett hozni. A megfelelő mennyiségű olajat az olajgombáról T csatlakozó segítségével vettük le, ezzel iktatva be a feltöltőt motor gyári olajkörébe.

A visszafolyó ágnak nagyon fontos követelményei vannak, ugyanis megfelelő átmérőjű csővel kell biztosítani, hogy az olaj szabadon és akadálymentesen tudjon a rendszerbe visszaáramlani, különben feltorlódik a csapágyházban és a megfelelő tömítettség ellenére is a nagy nyomás miatt bejuthat a szívó-, illetve a kipufogórendszerbe. A visszafolyó ágat a motor olajteknőjébe vezettük vissza. Itt ügyelni kellett arra, hogy a visszaáramló olaj a karter olajszintje fölött lépjen be, mert így lehet biztosítani a zárt rendszerben a megfelelő keringést. Nem maradt más hátra, mint a töltőlevegő-csővezetékek összeépítése: gégecsövekből összeépítettünk a turbó nyomó oldali ágá-

ról a légszűrőházra vezető rendszert.

A töltőlevegő-hűtő beépítése

A nagy hőmérsékletű levegő motorba juttatása két szempontból is hátrányt jelent: egyrészt káros a motor élettartamát tekintve, mivel az egyébként is meleg motor termikus terhelését tovább növeli, másrészt káros a motor teljesítményére is, mivel a nagy hőmérsékletű levegő kisebb sűrűségű. A töltőlevegő-hűtő ezt a két problémát orvosolja úgy, hogy a forró töltőlevegőt lehűti, ezáltal hidegebb, nagyobb tömegű levegő kerül a motorba.

Megtaláltuk a köztes hűtőnk optimális helyét, majd rögzítettük. Ügyeltünk arra, hogy a levegőcsövek a lehető legrövidebbek legyenek, így csökkenthetjük a turbónyomás felépülésének időszükségletét. A csöveket bilincsekkel rögzítettük, hogy a mérésnél ne okozzon problémát az üzemállapotok változtatása.

Mind a két rendszer tömítettsége tökéletes volt, ezt az a jelenség bizonyította, hogy járó motornál elzártuk a turbó szívócsonkját, és levegőhiány miatt a motor leállt. Elkészültünk az összeépítéssel (1. ábra), már csak a teljesítménymérés volt hátra, de előtte meg akartunk bizonyosodni arról, hogy a rendszer működik.

Turbónyomást mértünk, úgy, hogy a nyomócsőbe beépítettünk egy csatlakozót, amelyre egy nyomásmérő óra volt kötve. Terhelés alatt a turbónyomásunk 0,6 bar. A mért értékkel elégedettek voltunk, és a kopogásos égést is sikerült elkerülnünk 100-as oktánszámú benzin alkalmazásával.

1. ábra: a köztes hűtős töltőlevegő-rendszer

A mérési eredmények kiértékelése

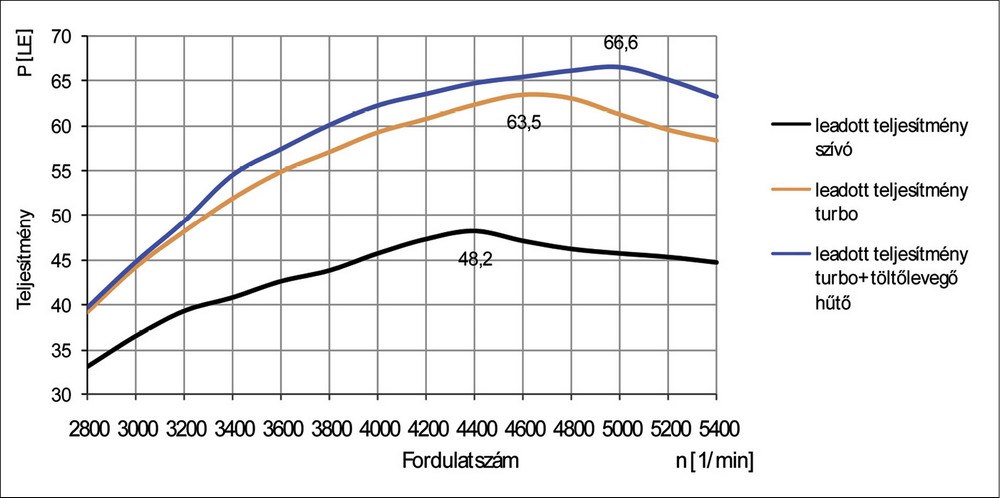

Munkánk eredményességét görgős teljesítménymérő padi teljesítményméréssel ellenőriztük. A helyszínen biztonságosan rögzítettük az autót, majd elkezdtük a méréseket (2. ábra). Első mérésünk turbóval töltőlevegő-hűtő nélkül történt, majd köztes hűtővel és az utolsó mérés volt a gyári rendszerrel. A méréseket többször elvégeztük, a mérési pontatlanság elkerülése érdekében.

A Suzuki Swift 998 cm3-es megadott gyári teljesítménye 53 LE (39 kW) 5700 min-1 fordulaton, míg 76 Nm-es nyomatékmaximumát 3300 min-1 fordulaton éri el. De ezek főtengelyen mért értékek. Tapasztalati adatok szerint a főtengelyen mért teljesítmény megközelítőleg 60%-a jut a kerekekre.

Egy független teljesítménymérő szerviz rendelkezésünkre bocsátott egy ugyanilyen típusú gyári Suzuki Swift teljesítmény- és nyomatékdiagramot. A mérésük alapján a gyári Swift teljesítménye 46,5 LE,

nyomatéka 70,9 Nm. A gyártás során alkalmazott tűrésmező a magyarázat arra, hogy a teljesítmény nem éri el a megadott gyári szintet.

Méréseink alapján az eredeti rendszerrel mért maximális teljesítmény 48,2 LE 4400 min-1 fordulaton, a maximális nyomaték pedig 71,9 Nm 3200 min-1 fordulatszámon. Tehát nekünk sem érte el a gyárilag megadott értéket, a már említett okból kifolyólag. A turbós rendszerrel a maximális teljesítmény 63,5 LE 4600 min-1 fordulaton, 82,8 Nm-es nyomatékmaximumát pedig 3600 min-1 fordulaton éri el a motor. A turbófeltöltővel 31,7% teljesítmény- és 15,1% nyomatéktöbbletet értünk el.

2. ábra

A turbófeltöltős köztes hűtős rendszerrel 5000 min-1 fordulaton értük el a maximális 66,6 LE teljesítményt, és 3400 min-1 fordulaton a 87,1 Nm-es nyomatékmaximumot (3. ábra).A töltőlevegő-hűtő beépítésével a gyárihoz képest 38,1% teljesítmény- és 21,9% nyomatéktöbbletet kaptunk. A töltőlevegő visszahűtése egyaránt 6% teljesítmény- és nyomatéktöbbletet jelentett a köztes hűtő nélküli rendszerrel szemben.

Arra, hogy a motor a gyárihoz képest nagyobb fordulatszámon adja le turbós üzemmódban a maximális teljesítményt, az a magyarázat, hogy a turbófeltöltő ekkor éri el azt a fordulatszámot, amelynél fel tudja építeni a megfelelő töltőnyomást. A turbófeltöltős köztes hűtős üzemnél ez a fordulatszám még nagyobb lett, mivel a visszahűtött levegő térfogata kisebb és a feltöltőnek gyorsabban kell pörögnie, hogy tartsa a beállított nyomásértéket.

3. ábra: a teljesítménymérés

A gyári rendszerhez képest jelentősen nőtt a motor nyomatékmaximumtól teljesítménymaximumig terjedő üzemi tartománya. Meg kell említeni azonban, hogy mivel mérés közben ventilátorral hűtötték a motor hűtőjét és a töltőlevegő-hűtőt, nem tudták biztosítani azt a hűtőteljesítményt, mint amit a nagy sebességgel haladó jármű esetén a menetszél okoz.

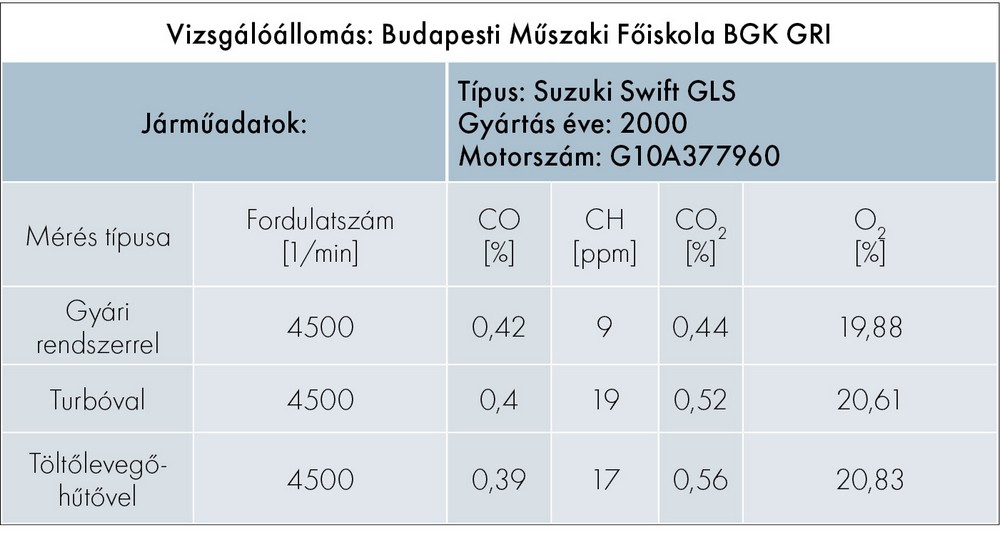

A táblázat a károsanyag-kibocsátás mérési eredményeit ismerteti. Látható, hogy a motorelektronika beavatkozott, mert a kipufogógáz százalékos összetevői csak kismértékben változtak. Egyedül a HC-értéknél észlelhető jelentősebb változás.

Összegzés

Munkánk fő célja az volt, hogy minél kevesebb anyagi ráfordítással a szívómotor teljesítményét turbófeltöltéssel növeljük. Ismereteket szereztünk a turbófeltöltőről, működéséről és egy utólagos rendszer kiépítésének lehetőségéről. A gyári turbós változat maximális 71 lóerős teljesítményét csak megközelíteni tudtuk, ugyanis jelentősebb átalakításokat nem végeztünk és a motorvezérlő elektronikát sem volt lehetőségünk módosítani. Az elért eredményekkel elégedettek vagyunk, hiszen nem sokkal maradtunk a gyári turbós változat teljesítménye alatt.

Kitűzött célunkat elértük, mert bebizonyítottuk, hogy utólagos feltöltéssel a szívómotor teljesítménye és nyomatéka jelentősen növelhető. Véleményünk szerint kész energiapazarlás a feltöltés nélküli belső égésű motor üzemeltetése, mivel egy szívómotor teljesítményszintje akár felül is múlható egy kisebb lökettérfogatú, kisebb tömegű, alacsonyabb fogyasztású és károsanyag-kibocsátású feltöltéses motorral.

A jövőre tekintve, mivel már napjainkban is a fejlesztések a kis fogyasztás és a károsanyag-kibocsátás, valamint a növekvő teljesítmény elérésére irányulnak, a turbófeltöltéses, kis lökettérfogatú motorok növekvő térhódítása várható, hiszen az autógyártók csak így lesznek képesek teljesíteni az egyre szigorodó emissziós normákat a vásárlói kör megtartásával.

Szakács Tamás*

Csaba László**

Kárpáty Zoltán**

*Szakács Tamás: főiskolai adjunktus, BMF BGK Mechatronikai és Autótechnikai Intézet, szakacs.tamas@bgk.bmf.hu

**Csaba László, Kárpáty Zoltán: főiskolai hallgató, BMF BGK, csaba.laszlo86@gmail.com, zoltan.karpaty@t-online.hu