Plazma bevonat a hengerfalon

A vékony, rugalmas plazmabevonatok különösen jól teljesítenek a motorhengerfuratok futófelületén. A tömeg és a tüzelőanyag-fogyasztás csökkentése érdekében a járműmotorokat egyre gyakrabban gyártják könnyű alumíniumötvözetekből. Mivel az alumínium hengerhüvely futófelület acélgyűrűkkel súrlódási szempontból nem kedvező anyagpárosítás, így gyakran alkalmaznak szürkeöntvény blokkbetét hüvelyeket a motorok ezen igénybevételeknek kitett területén. Ez a technika azonban nagy hengerek közötti falvastagságot – hengertávolságot – tesz szükségessé, miközben növeli a motorblokk teljes méretét; lerontva a könnyű alumíniumblokk által nyújtott műszaki előnyöket.

A hipereutektikus alumínium-szilícium ötvözet egy másik megoldás, ahol a szilícium felhordása terheléstűrő bevonatot képez a hengerfuratban. Ennek a megoldásnak nagyok a technológiai költségei, ami jelentős utómunkaigénnyel és tervezési szigorítással jár együtt. Galvanikus nikkelbevonatokkal szintén próbálkoztak, de a környezeti hatásokkal kapcsolatos aggodalmak, és a kéntartalmú tüzelőanyagokkal szemben tanúsított gyenge ellenálló képesség miatt ezt a megoldást elhagyták. 1993-ban a Volkswagen az alumínium motorblokkokra vonatkozó alternatív hengerfurat-megoldás keresése során találkozott a felületi technológiák specialistájával, Sulzer Metco-val, akinek felületkezelő, -bevonó eljárásai jól ismertek voltak az orvosi technológiákban, valamint az űrhajózási iparágakban. Sulzer Metco szaktudásának köszönhetően egy kifinomult plazmaszóró eljárást fejlesztettek ki, aminek segítségével olcsó bevonatot tudnak képezni, ahol egy henger bevonatolási költsége csupán 2,70 dollár. A kifejlesztett vasalapú bevonat technikailag optimális felszíni és súrlódási tulajdonságokkal rendelkezik.

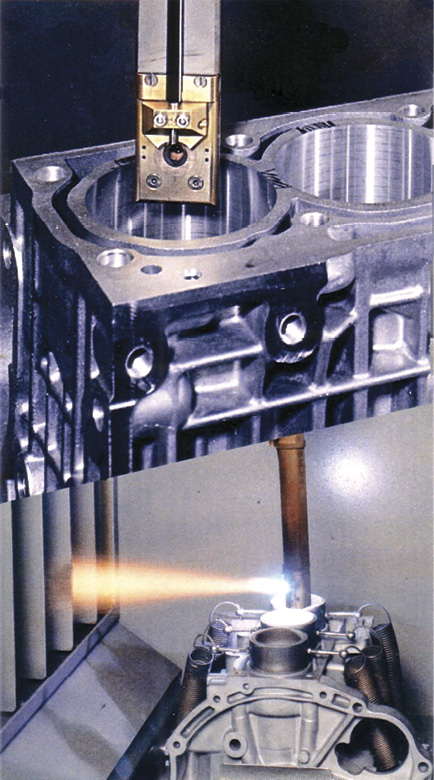

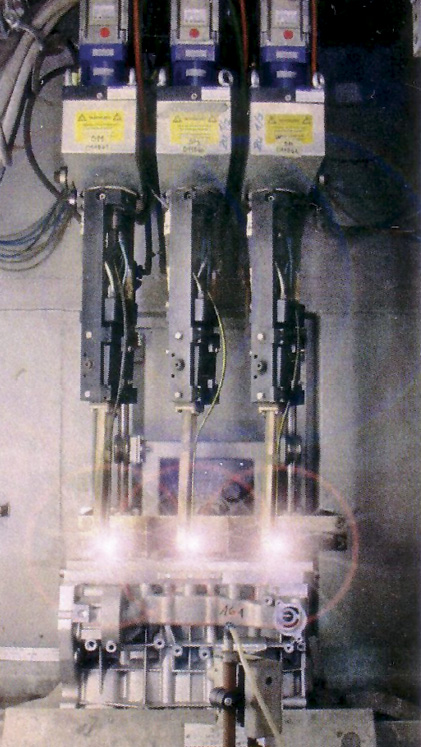

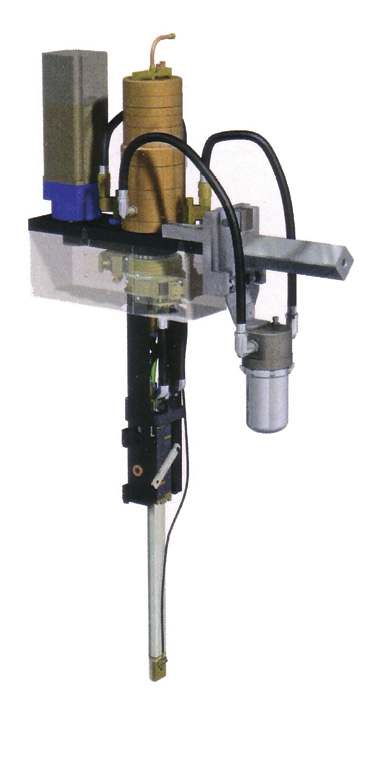

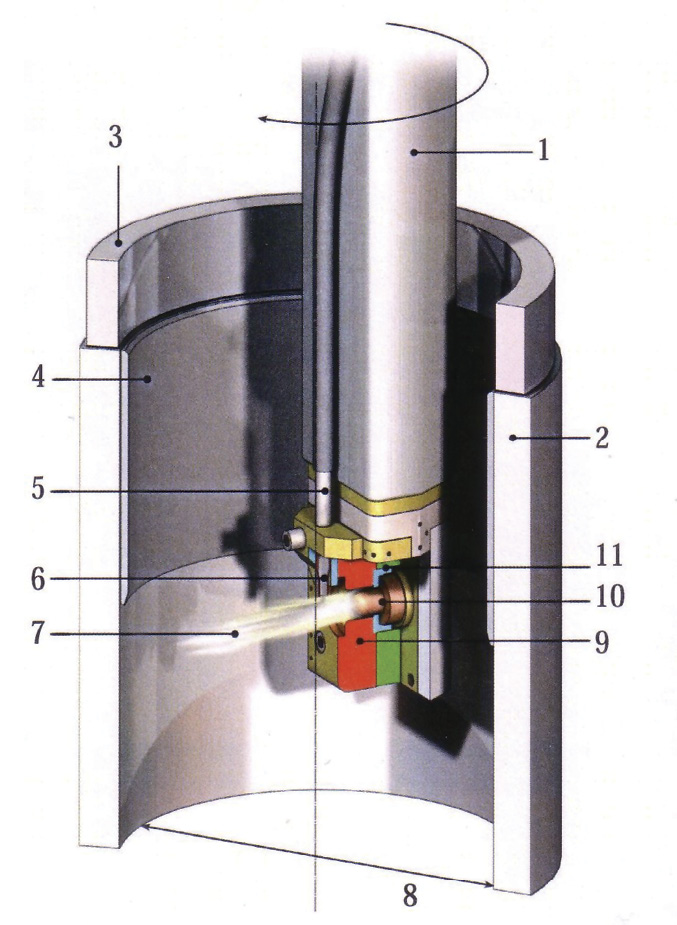

Az első kivitelezett megoldásban három plazmaszóró pisztolyt alkalmaztak, amelyeket arra használtak, hogy három hengerben egyidejűleg kevesebb, mint egy perc alatt készítsék el a bevonatot. Az első Volkswagen-motor, amelyben alkalmazták ezt az eljárást, a háromhengeres 1,4-es FSI-motor. Majd hamarosan követte a 2,5 literes TDI és a V10-es TDI. Mindegyik forgó plazmaszóró pisztoly 200 mikron vastag bevonatot képez a hengerfurat-felületen. A termikus szórási eljárásban elektromos ív gyújtja meg a plazmagázt – ebben az esetben hidrogént és argont – a szórópisztolyban megközelítőleg 15 000 ºC-os ionizált plazmasugarat hozva létre.

A vasalapú bevonó anyagot nagyon finom por alakjában vezetik be a sugárba, ahol a porrészecskék megolvadnak, és olvadt állapotban csapódnak neki a hengerfalnak, fokozottan terheléstűrő bevonatot képezve. A nagy hőmérsékletű plazmasugár ellenére a motorblokk hőmérséklete nem emelkedik 120 ºC fölé. A forgó plazmaszóró pisztoly tengelyirányban is mozog, így a hengerfuratban folyamatos spirál alakban alakítja ki a bevonatréteget. A fémes por, amelyet az ionizált plazmasugárba fecskendeznek, a hengerfalra különálló cseppek formájában csapódik ki, és azonnal megszilárdul, kialakítva ezzel a bevonatot. A bevonatolást követi a gyémánthónolás. Az eredmény egy ellenálló felület és javított súrlódási tényezők, amelyek csökkentik a motor olajfogyasztását. Az első széria sikeressége nyomán a Volkswagen két további motormodellen alkalmazta ezt az eljárást.