Húzd, ki tudja meddig húzhatod…

A csavarok "népszerűsége" változatlan, egy mai alapmotor 250...320 csavarral szerelt, és ezek között 80...160 típus található. A széles határokat a motorkonstrukció (pl. soros-4 vagy V6) és a típus (pl. dízel vagy Otto) indokolja. A japán motornál hozzávetőleg 15%-kal több a csavarkötés, de ezzel egyidejűleg a felhasznált csavartípusok száma lényegesen kevesebb (japán motort szerelni jó - mondják az autószerelők, míg egy német motor a kéziszerszám-kereskedelemnek kedves...).

Fejlődéstörténet

A motortechnikában a kritikus csavarkötések sorában, messze az első helyen a hengerfejcsavarok állnak, de a hajtórúd- és a fekvõcsapágyfedél-csavarok sem átlagos esetek. Megtanultuk (már régen), hogy

- beszerelés elõtt megolajozandó a menet és az alátét, a csavarfej környezete,

- a hengerfejtömítést nem szabad semmiféle kenőanyaggal kezelni,

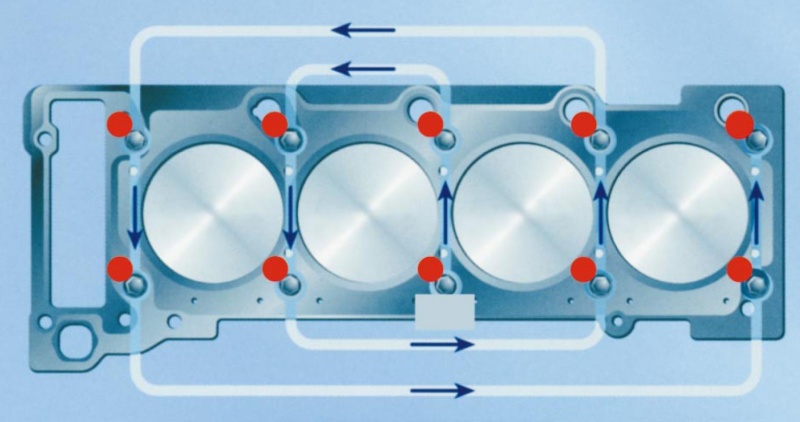

- szigorúan betartandó a meghúzási sorrend (1. ábra),

- nyomatékra kell húzni és

- célszerű ezt több fokozatban megtenni.

1. ábra: csavarmeghúzási sorrend

Azután azt is meg kellett tanulnunk, hogy:

- adott motortípus az õ saját hengerfejcsavarját igényli,

- a nyomatékkulcsnál nem az a lényeg, hogy van, hanem, hogy kalibrált-e,

- ismerni kell, és be kell tartani a meghúzási technológiát („mondhatnak akármit, én tudom, mit kell csinálni, ki találta ki azt a marhaságot, hogy két meghúzási sorozat között várni kell, vagy éppen vissza kell ereszteni?”).

Végezetül ma már azt is tudjuk, hogy:

- kombinált meghúzási technikát kell alkalmazni - nyomatékra, majd „szögre” húzunk, mindezt több lépcsőben, és lassan (kb. 2 fok/másodperc)

- a csavarok hosszát kell megmérnünk, hogy megállapítsuk, visszaszerelhet ő-e, vagy a gyár egyáltalában nem engedi a másodszori felhasználást. (Egy 10.9-es M10-es csavar átmérője, ha a nyúlás következtében valahol 0,3 mm-rel kisebb lesz, terhelhetősége 10-15%-kal csökken. ElringKlinger adat.)

A „bármilyen csavar jó, csak a menete, hossza és esetleg a szilárdsági osztálya stimmeljen, mert én nyomatékkulccsal húzom” - hozzáállás ma már motorgyilkos lehet.

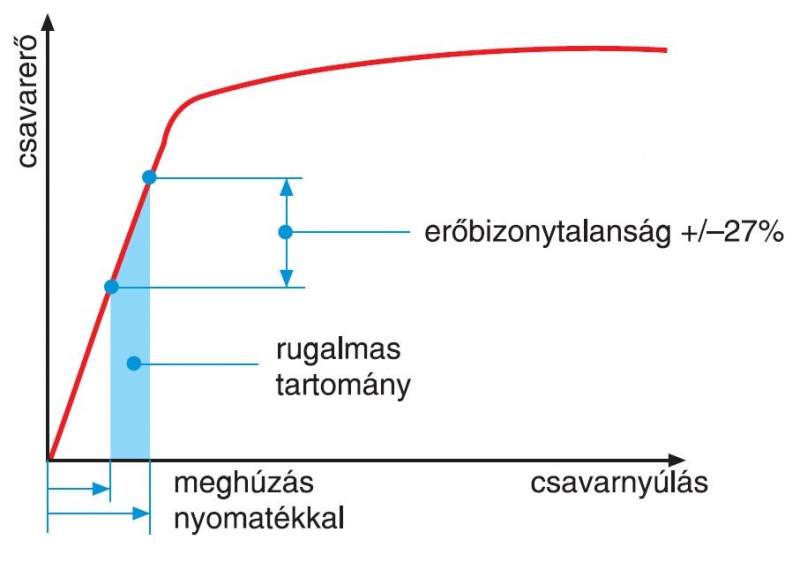

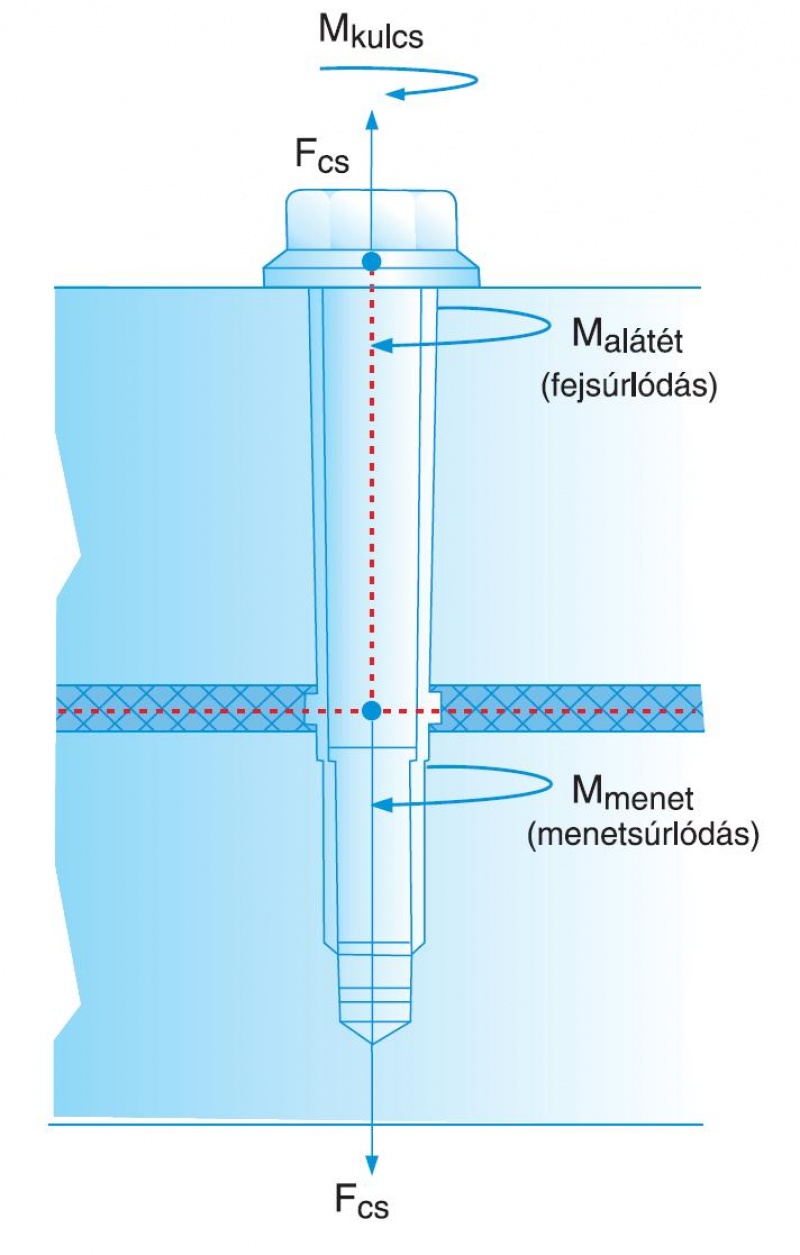

Addig, ameddig a csavart anyagának rugalmassági tartományában használtuk (lásd a 2. ábrát), addig hellyel-közzel igaz is volt a fenti „hozzáállás”. Ennél a technikánál nehézséget az előírt csavarerő tényleges beállítása jelent. A nyomatékra (megadott nyomatékértékre) történő meghúzás csak akkor eredményezi maradéktalanul a megkívánt csavarerőt (összehúzó erőt), ha nincsenek rendellenesen nagy parazita nyomatékok az alátétnél és a menetnél (3. ábra). Tehát, ha a csavarfejre kifejtett meghúzási nyomaték egy, a normálisnál nagyobb hányadát nem kell a jelölt helyeken kialakuló ellennyomaték leküzdésére fordítani. Ezen, mint említettük, a parazita nyomaték csökkentését a gyártók anyagpárosítással, felületkezeléssel és kenési előírással (olajozd meg!) érik el.

2. ábra: csavarerő a rugalmas tartományban

3. ábra

Ha be is tartjuk az előírásokat, és a nyomatékkulcsunknak hihetünk, akkor is lehet még egy kritikus pont, és ez a csavar mechanikai tulajdonságainak anyagából, gyártásából eredő szórása. A 2. ábrán látható, hogy mindezekből a csavarerőnek igen jelentős, mintegy ±27% a szórása.

Nem is volt baj ezzel hajdanán. Az akkori motorokban fellépő gázerőknek, valamint az alkalmazott (lágy)tömítéstechnika követelményeinek biztonsággal megfelelt. Némi kellemetlenséget csak az jelentett az ügyfélnek (a szerviznek munkát és pénzt), hogy a hengerfejcsavarokat időközönként után kellett húzni.

Egyéni igények, de pontosan

„Nagyot változott a motortechnika” - közhely a csavarkötésekre is igaz. Egymásnak szinte a végletekig ellentmondó követelmények, műszaki „együttállások” jelentek meg. Kezdjük az égéstéri gáz csúcsnyomással. A Zsiguli-korszakban még átlagosan 80 bar volt az égési csúcsnyomás. Nagy haszongépjármű-dízelmotoroknál pedig, az akkor határesetnek számító 130 bar. Ma a legkisebb dízelmotorokban is 150-170 bar a hétköznapi érték, és a szakirodalom szerint az eljövendő motorok a 220 bart ostromolják. (Jaj annak a motornak, ahol a tuning csúcsnyomásnöveléssel jár együtt, és más intézkedés nem történik.)

Mindehhez könnyűfém hengerfej vagy teljesen könnyűfém motor társul, mely két járulékos nehézséget is magával hoz. Az egyik, ezen anyagok nagy hőtágulása, mely üzemmeleg esetben rendkívül nagy csavarerő-növekményt eredményez (a hengerfej jobban tágul, mint a hengerfejcsavar). A másik probléma az, hogy a könnyűfém blokkban a menet teherbíró képessége nagyon is véges, tehát ez is behatárolja az erőt. A mai könnyűfém motorok - alig vannak falvastagságok - hengerhüvely-deformációra nagyon érzékenyek, tehát nem lehet a tervezett értéknél nagyobb erővel meghúzni a csavarokat, mert ezzel például olajfogyasztást viszünk be a motorba.

A konstruktőrök ma még megoldják a problémákat, de rendkívül „penge módon”, határhelyzetre kiszámítottan. Ez azt jelenti, hogy a tervezett, és kísérletekkel meghatározott csavarerőt nagy pontossággal kell tudni beállítani a meghúzásnál, és a hőterhelés növekedésével (könnyűfém motor) sem nőhet jelentősen a csavarerő.

A megoldás a csavarban van!

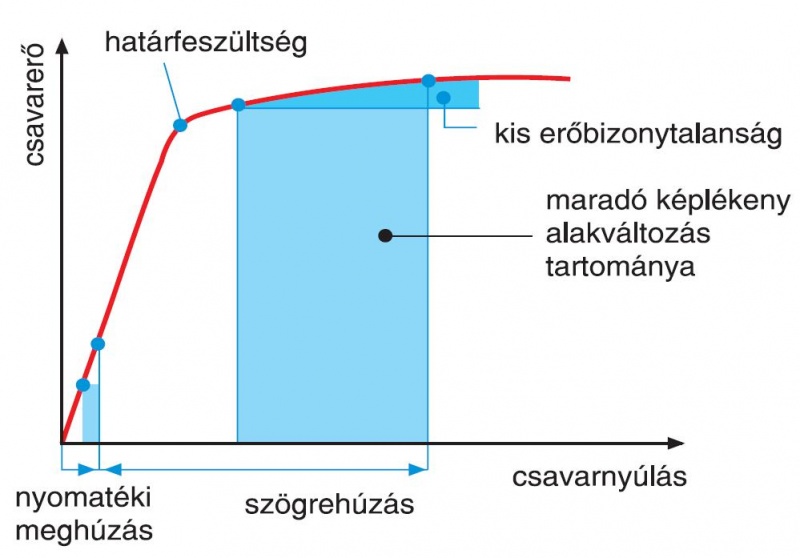

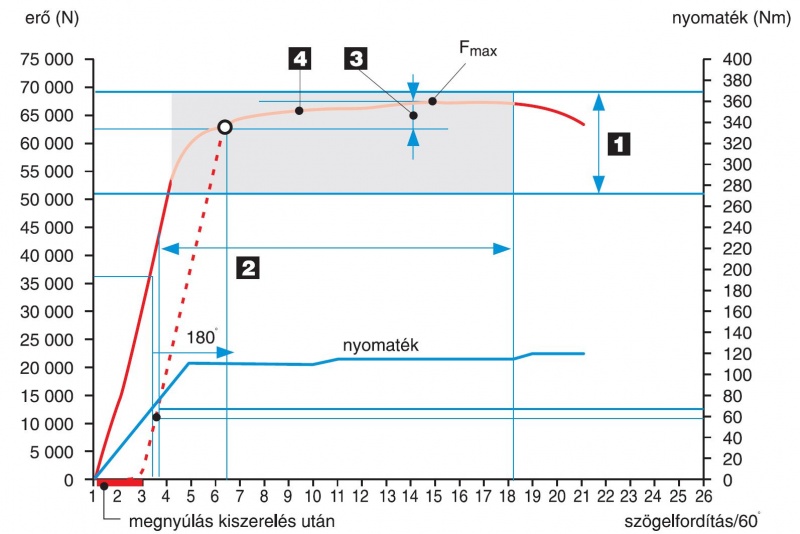

A nagy nyúlóképességű csavar szakítódiagramja (4. ábra) két, jellegzetesen különböző szakaszra osztható:

- a rugalmas tartományra és

- maradó képlékeny alakváltozás tartományára.

4. ábra

A rugalmas tartományban az erővel arányos a csavar nyúlása, a csavar itt lineáris karakterisztikájú rugóként viselkedik. Ha az erő megszűnik, a csavar visszanyeri eredeti hosszát. Klasszikusan ebben a tartományban terheljük a csavarokat.

A maradó képlékeny alakváltozás tartományában nagyon lapos a karakterisztika, a csavar további erőt már alig képes felvenni, az erőnövekmény a csavar nyúlását eredményezi. Erre a szakaszra erőhatárolás jellemző. Ha ezt az erőt megszüntetjük, a csavar terheletlen hossza nagyobb lesz mint kiindulásnál, tehát a csavar megnyúlik.

Miért előnyös, hogy a maradó képlékeny alakváltozás tartományába húzzuk a csavart?

Mert a tervezett erőt biztonsággal beállíthatjuk, nem lesz nagy a csavarerő szórása, nem lesz meghúzási nyomatékfüggő. A feltétel csupán annyi, hogy a csavart húzzuk be a maradó képlékeny alakváltozás (lapos erőkarakterisztikájú) tartományába. Ezt biztonsággal az előírt csavarelfordítással, tehát a „szögrehúzással” érjük el (5. ábra). A felfektetés nyomatékkal, ún. illesztő nyomatékkal történik (60-70 Nm), ezt követi, általában több fokozatban, kis szünettel (a kristályszerkezetnek idő kell az alakváltozáshoz), a szögértékre húzás.

5. ábra

Követelmények

A csavarral szembeni követelményeket a 6. ábra szemlélteti. Az elfordítás függvényében látjuk. A folyáshatárnak (F1) 60 Nm + 180° meghúzás után meghatározott erőtartományban kell lennie (1). Továbbá 70 Nm meghúzás után, 90° elfordítást a csavarerő csökkenése nélkül kell elviselnie (2). Fmax és F1 között legalább 4000 N-nak kell lennie (3). A 4-es karakterisztika-szakasz ugrás- és hullámzásmentes kell, hogy legyen. A konkrét értékeket a gyártó (motorgyártó a tömítésgyártóval együtt) határozza meg. Ma már a motorgyártó általában ezt az alkatrészcsoportot kompletten átadja a fejlesztés során a beszállítónak (például az ElringKlingernek), oldja meg a tömítési problémát hengerfejcsavarral együtt.

6. ábra: a hengerfejcsavarral szemben állított követelmények

Utánhúzás-mentesség

A szervizigény csökkentése és a hengerfejtömítés szempontjából általában „kihegyezett” szériamotorok megkövetelik a hengerfej utánhúzás-mentességét (a szerviz csak rontana rajta - mondják). Mivel a mai egy- vagy többrétegű fém hengerfejtömítések üzem közben már nem ülnek össze - mivel a csavarerő egyértelműen annyi, amennyit előírtak -, nincs szükség az utánhúzásra. Ez ma már általános követelmény és gyakorlat.

Új csavartípusok

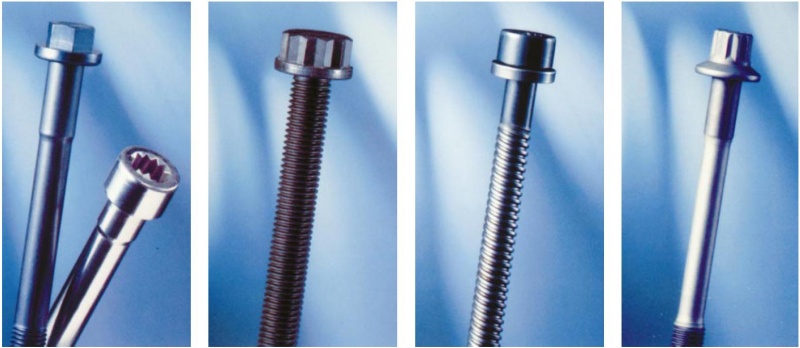

A gyártónak a csavar mechanikai tulajdonságait, nyúlóképességét, egyenletes feszültségeloszlását kell tudni beállítani. A nagy nyúlóképességű, ún. magra gyengített csavarokat régen ismerjük és alkalmazzuk. A csavargyártók a mechanikai tulajdonságok beállítása és a gyártási költségek minimalizálása okán számtalan új csavarfajtát fejlesztettek ki. A 7. ábrasorozat ezekből ad példákat. A végigmenetes csavar is a nyúlóképesség beállítását célozza, újabban pedig a csavarmenet után a szárra, hidegalakítással, egy- vagy kétbekezdésű „zsinór-menetet” tesznek. Hadd emlékeztessünk ismét, ma minden motorhoz saját csavartípust írnak elő!

7. ábra: nyúlócsavartípusok

Alumíniumcsavar

Az alumíniumcsavarok autóipari alkalmazása sokáig kutatói berkekben, a kutatóműhelyek falai között maradt. Mára megszületett a szériaérett megoldás.

A kontaktkorrózió elkerülése végett elsősorban a magnézium szerkezeti egységek kötéséhez kell alkalmazni. Ha magnéziumot alkalmaznak, akkor ott bizonyára a szerkezet kis tömege az elsődleges, így ehhez nem lenne „illő” a bevonatos acélcsavar. A felhasználás ennél szélesebb körű, hiszen a könnyűépítés mindenütt megkívánja a kötőelemek tömegének a csökkentését is.

A KAMAX cég adatai alapján az alumíniumcsavar (Al 6056) nagyobb, mint 400 N/mm2 húzófeszültségű, melegszilárdsága 150 °C-on még névleges, de 180 °C-ig sem kritikus.

Forrás: a cikkben felhasznált ábrák az ElringKlinger AG-tõl származnak, melyek közlési engedélyéért köszönet a cégnek és magyarországi importőrének, az Indit-Trade Kft.-nek.