BMW HPI közvetlen benzinbefecskendezés

A közvetlen benzinbefecskendezés, a dízel CR befecskendezéssel rokonságot mutató nagynyomású, hengertengellyel közel azonos középvonalú befecskendezés műszaki megoldásával lapunk olvasói már cikkeinkből korábban megismerkedhettek (lásd kapcsolódó cikkek). Aki szeretné a problémakört áttekinteni, megérteni, kérjük, feltétlenül olvassa el az archívum többi cikkét is, mert sok alapismeretet itt nem ismétlünk meg.

Ebben a cikkünkben a BMW műszaki megoldását ismertetjük. A benzinbefecskendezés a HPI nevet viseli: High Precision Injection, magyarul nagy pontosságú befecskendezés.

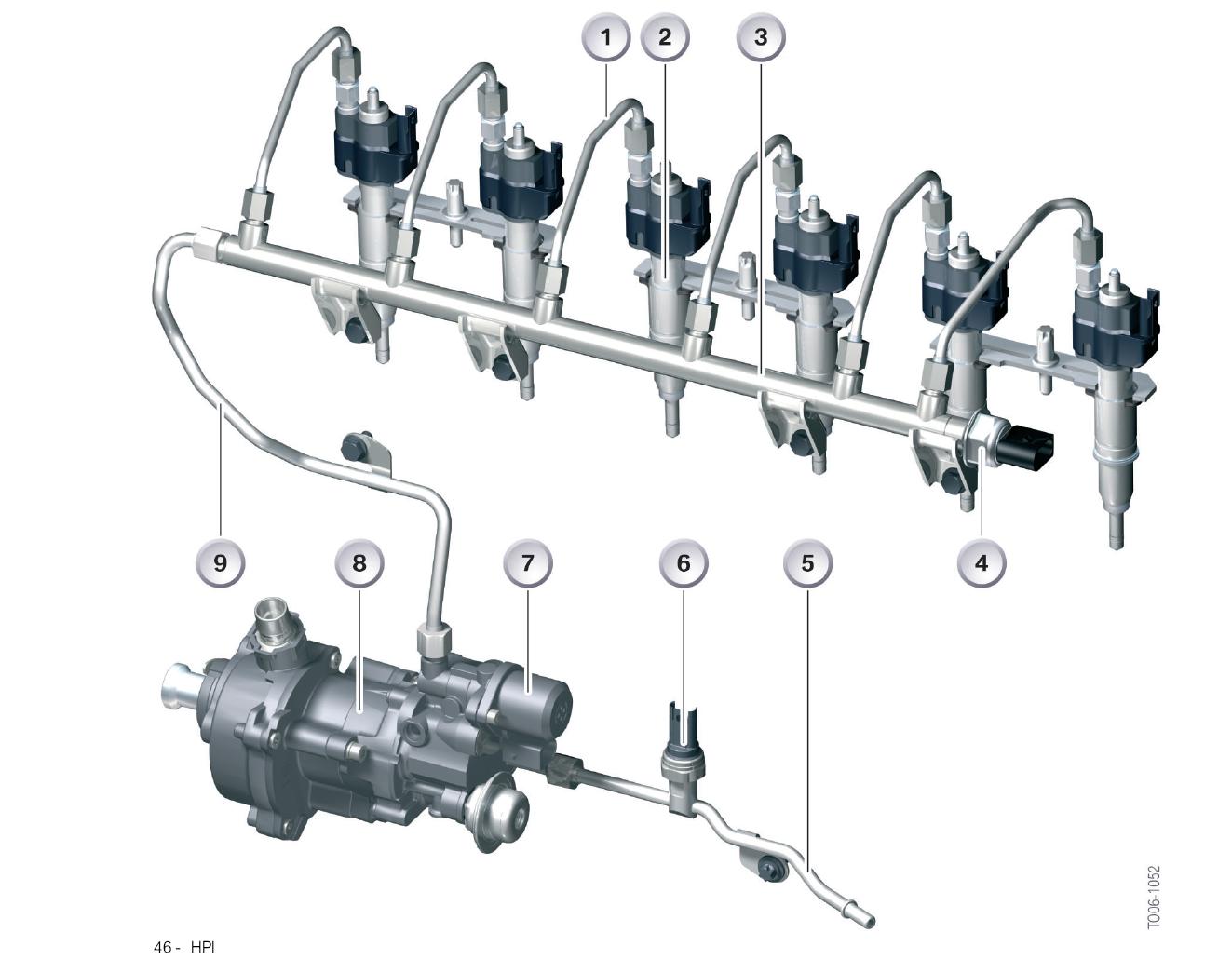

A HPI rendszer felépítését az 1. ábra mutatja.

1 – nyomócső, 2 – piezo injektor, 3 - központi nyomástároló cső (rail), 4 – nagynyomás érzékelő, 5 – tápvezeték a tüzelőanyagtartály elektromos tápszivattyújától, 6 – kisnyomás jeladó, 7 – mennyiségszabályzó szelep, 8 – nagynyomású szivattyú, 9 – nagynyomású tápvezeték.

A befecskendezési rendszer maximális tápnyomása vagy más néven az ún. központi nyomás - dízeles kifejezéssel a rail-nyomás - a motor fordulatszámával és a motor terhelésével 50 és 200 bar között változik. Az előszállító villamos tápszivattyú nyomása 5 bar.

A piezoinjektor

A rendszer lelkét adó injektort a Siemens VDO gyártja. A Mercedes-Bosch és a BMW-SiemensVDO injektorainak a kialakítása, mint azt korábbi cikkünk képei mutatják, szinte kísértetiesen hasonlítanak egymáshoz, fejlesztési együttműködésükről azonban semmit sem tudunk.

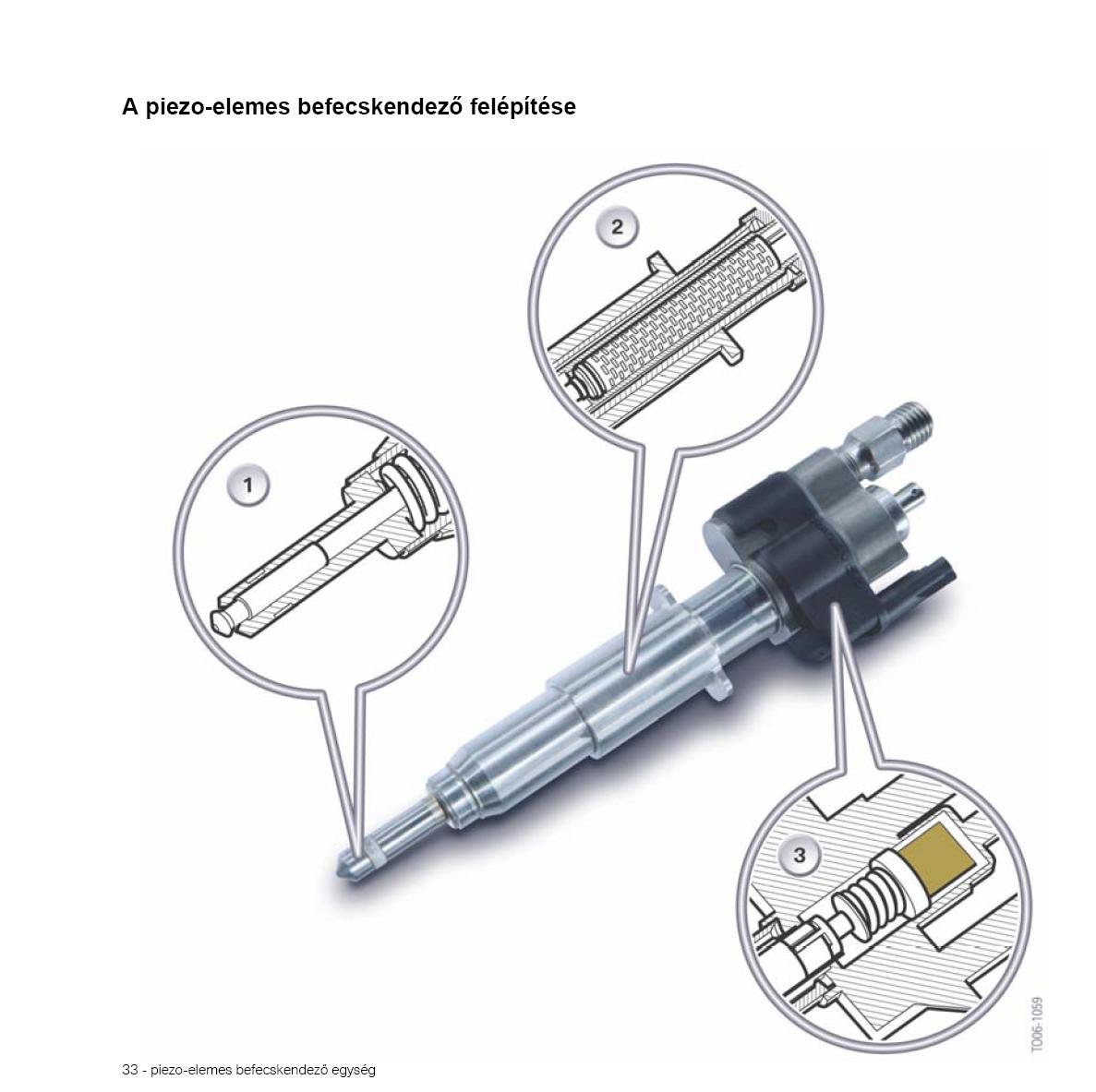

Az injektor felépítését a 2. ábrán tanulmányozhatjuk.

A befecskendezőporlasztó tűjét közvetlenül a piezó beavatkozó mozdítja el. A nyitásnál a tű előremozdul. A piezoműködtetés révén rendkívül gyors a tű emelése, és egy cikluson belül többszöri nyitás, a BMW-nél háromszori is lehetséges. A tű emelése is változtatható. A hőmérséklet-kompenzátor az injektorház és a piezo oszlop közötti hőtágulási különbséget hivatott kiegyenlíteni, hogy a tűnyitás mértéke hőmérsékletfüggetlen legyen.

Az injektor külső, teflon tömítőgyűrűje ismételten nem használhatóak fel. Az új tömítőgyűrűvel szerelt injektort lehetőleg gyorsan szereljük be a motorba, mert a tömítés megdagadhat. Itt említjük meg, hogy a gyújtóegység – mely a HPI injektor közvetlen szomszédságában van - benzinnel nem érintkezhet, mert a szilikon tömítésének ellenállása tüzelőanyaggal érintkezve nagyon lecsökken. Injektor szerelés előtt szereljük ki a gyújtóegységet! Ha a gyújtóegységet benzin érte, ki kell cserélni!

A HPI-rendszer lényege

A HPI-rendszer lényegét két dolog adja. Egyrészről az, hogy a dózis, a befecskendezési adag és időzítése a korábbi megoldásoknál nagyobb pontossággal és reprodukálhatósággal állítható be. Gondoljuk, hogy innen kaphatta a rendszer a nevét. A HPI rendszernél a homogén keveréket a szívóütemben, esetleg a szívó és sűrítési ütemben történő befecskendezéssel hozzák létre.

A szikra ezt a homogén, lambda=1 légviszonytényezőjű keveréket gyújtja meg. A közvetlen befecskendezés technikai megoldásának a HPI-rendszer egy – elődökkel ugyan rendelkező, de mégis - új geometriai elrendezése, műszaki konstrukciója, a benzines injektor piezoműködtetésben pedig mindenképpen az első. A HPI-vel létrehozott homogénkeverékű üzemben a teljesítményszabályozás fojtószeleppel történik.

A HPI bevezetést azonban más tényezők indokolták: a benzinmotor részterhelési fogyasztásának, ezzel velejáróan a széndioxid kibocsátásának a csökkentése. Mindezt oly módon, hogy a motorjellemzőkben, a motor dinamikus tulajdonságaiban ne kelljen kompromisszumot kötni, sőt azok is javíthatóak legyenek. Ez sikerült!

A HPI-rendszer igazi lényege az, hogy lehetővé teszi a réteges keverék képzésének új eljárását, ezzel bevezetve új generációját. A megoldás áttörést hoz, mert vele, összevetve a korábbi, fal/levegő terelésű eljárásokkal, lényegesen nagyobb motorüzemi tartományban lehet biztonsággal ezt az üzemmódot létrehozni.

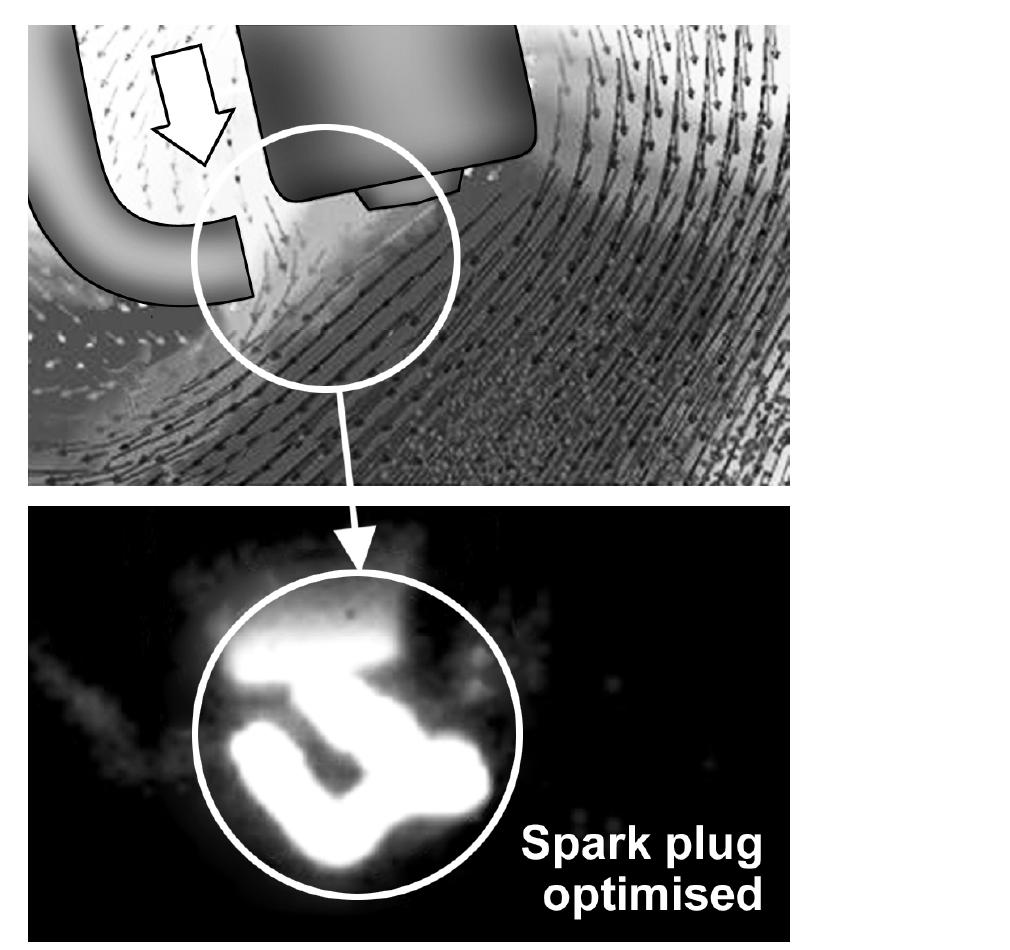

A réteges keverékképzés sarokpontja az, hogy a gyertyaelektródák között - a gyújtás pillanatában - legyen jelen a biztonságosan meggyújtható, lambda=1 légviszonytényezőjű keverék-„felhő”.

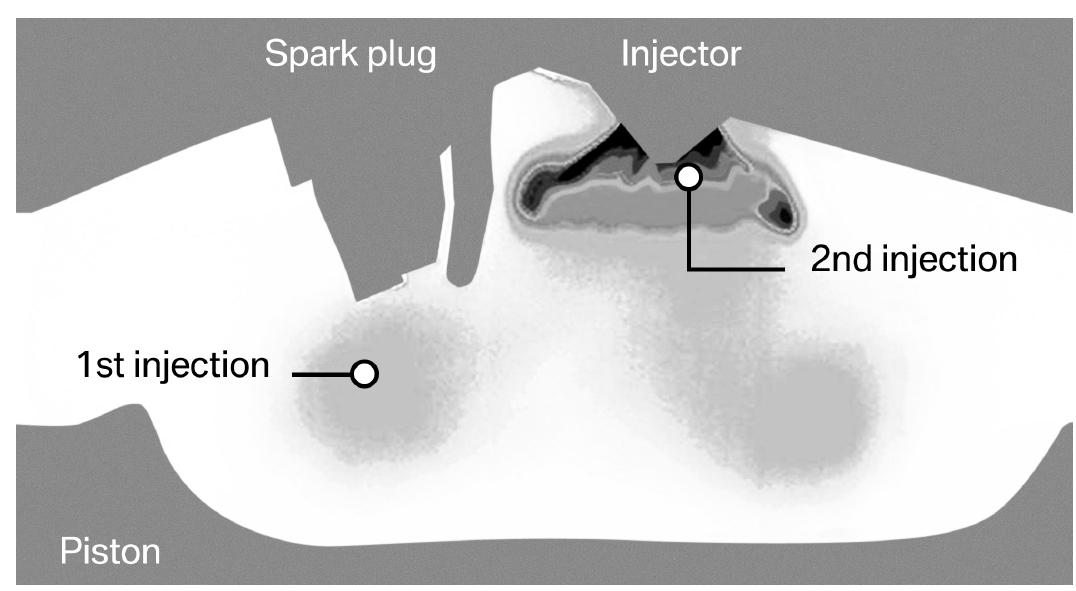

A HPI hengerfej, illetve égéstér metszeten jól látható a gyújtógyertya és a befecskendező porlasztó egymáshoz vett helyzete. Ez az elrendezési mód teszi lehetővé a sugárvezérelt réteges keverékképzést. A szívással befolyásolt, tervezett belső töltetmozgás, az ún. tangenciális és/vagy bukfencező áramlás itt csekély.

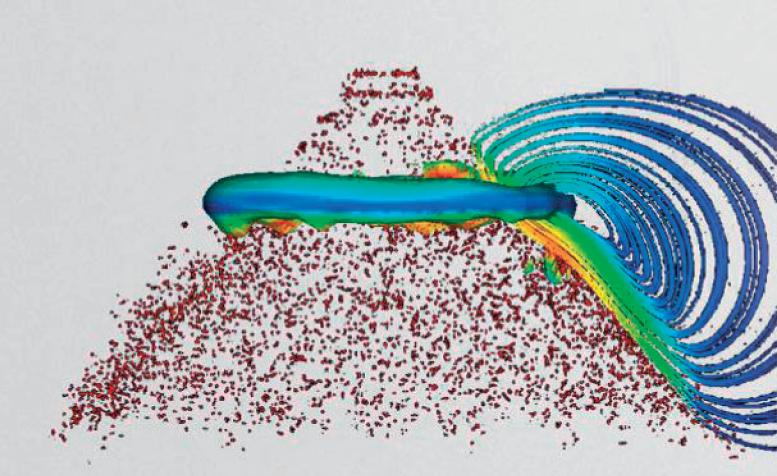

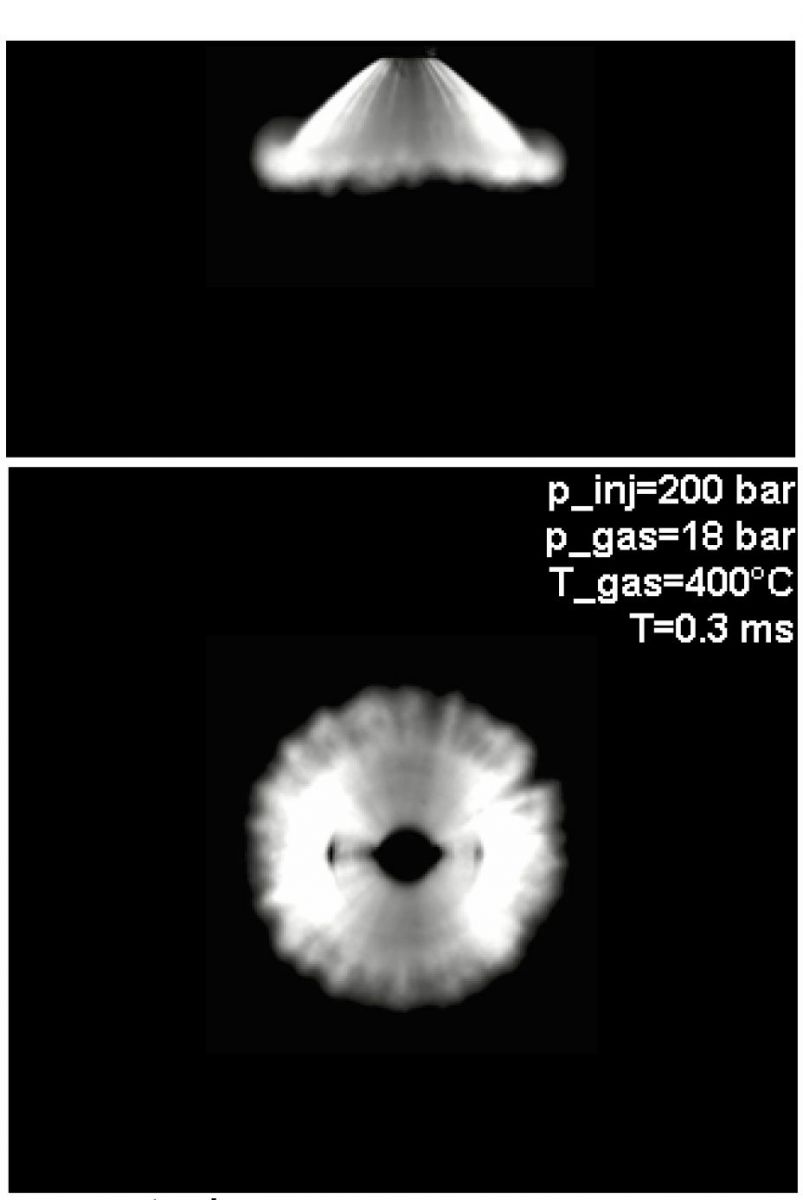

A befecskendezett tüzelőanyag sugárkúp (3. ábra) égéstéri levegőbe hatoló frontja gőzfázisú körgyűrűt képez, mely a sugárpaláston visszagördül (4. ábra). A BMW ezt a körgyűrű övet – népszerűsítő műszaki leírásaiban – farsangi fánknak nevezi. A „fánkban” a keverék összetétele lambda=1 szoros környezetében van. A gyertya gyújtóíve ebben a keverékben húz át, a közeg vezetőképességének megfelelően vargabetűt téve – az eljárásnak ez is tervezett eleme (5. ábra). Az első befecskendezést követi a második (6. ábra), ami már részben a korábban kialakult tűzfészekbe hatol be. A többszöri befecskendezéssel érik el a kisebb sugárbehatolást, ezzel a keveréknek az égéstér közepén való gömbszerű elhelyezkedését. A láng az égéstér közepén kialakuló, a határoló a falakat el nem érő szegénykeverékű térben biztonsággal terjed.

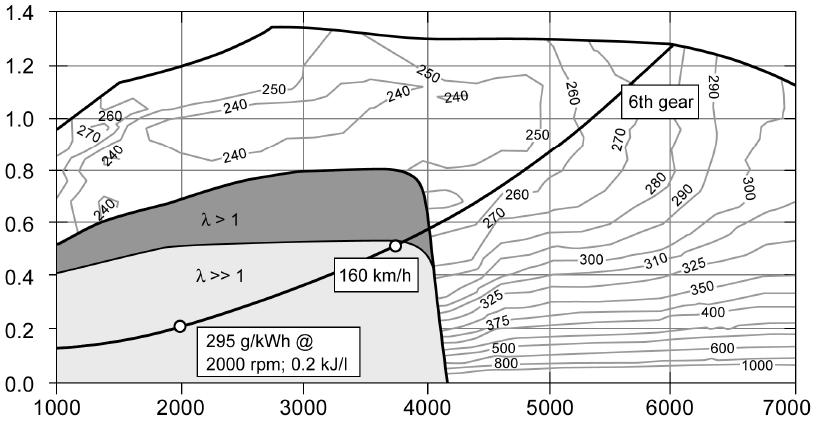

Ezzel a keverékképzési móddal a BMW 6 hengerű motorja 4000 min-1 fordulatig, és 0,5 kJ/dm3 fajlagos terhelésig képes üzemelni. Síkúti haladásnál ez 160 km/h sebességhatárt jelent (7. ábra).

Az európai tesztciklusban (NEFZ/NEDC) mérve a réteges keverékképzésű motor 14%-kal kevesebbet fogyaszt, mint az azonos lökettérfogatú Valvetronic motor, miközben teljesíti az EURO 4 előírást.

A befecskendezési stratégia

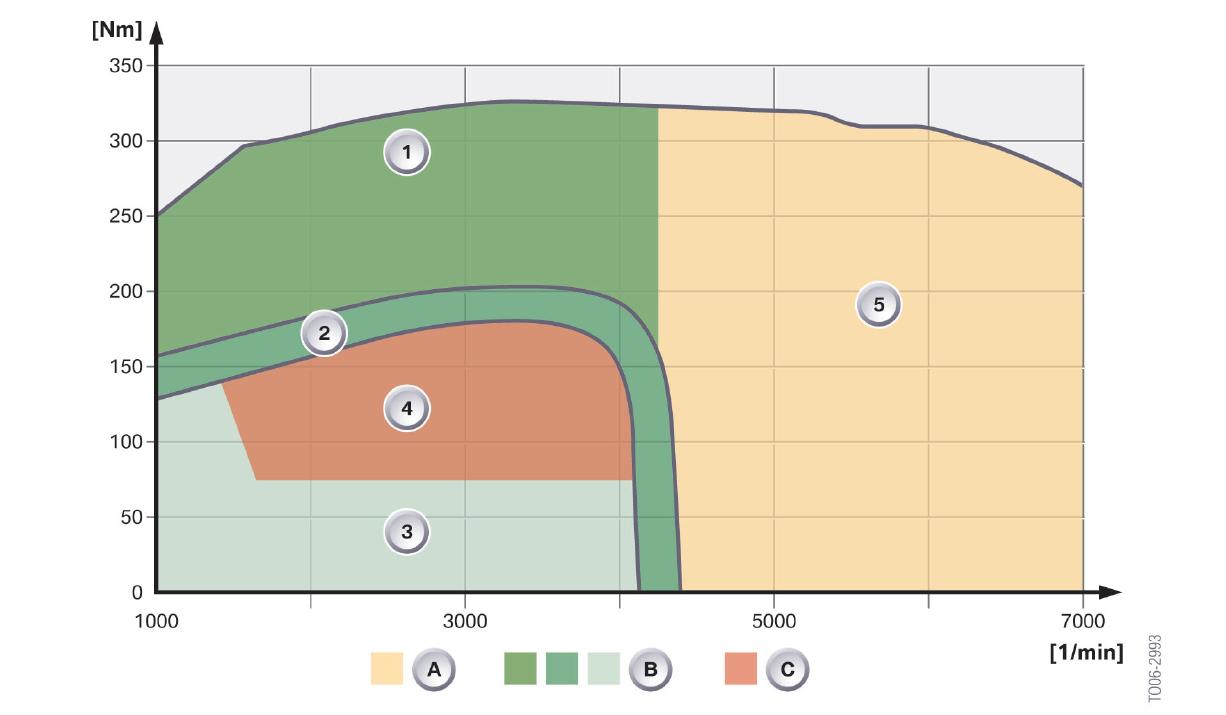

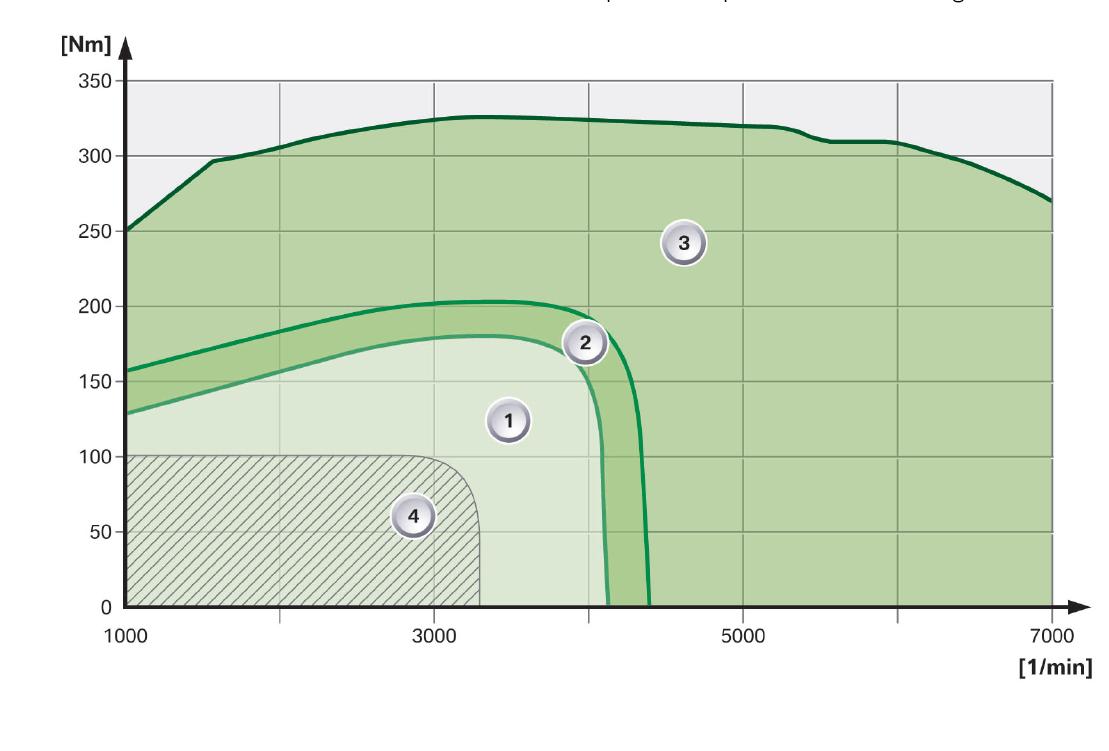

A 8. ábra a jellegzetes keverékösszetétel mezőket mutatja: 1 – a rétegezett szegénykeverék (λ>>1) mezője a korábbi, első generációs fal/levegő terelésű keverékképzési eljárásnál, 2 – a HPI-vel elérhető rétegezett keverékű tartomány, 3 – átmeneti tartomány (λ>1), 4 – „klasszikus” homogén keverékű tartomány (λ=1).

A rétegezett keverék létrehozásának vannak korlátai, a dózisnagyság és a fordulatszám növekedésével eljut megvalósíthatóságának fizikai határáig. Tehát a teljes terhelési jellegmezőre ezt az üzemmódot nem lehet kiterjeszteni.

A befecskendezési stratégiát mutató ábra (9. ábra) a „mikor és hányszor van befecskendezés az egyes terhelési jellegmező területeken” kérdésre ad választ. Az 1-es mezőben 2-szer van befecskendezés, az első a szívóütemben, a második a sűrítési ütem közepén.

A 2-es mezőben is 2-szer van befecskendezés, az első a szívóütemben, a második közvetlenül a gyújtási FHP előtt.

A 3-as mezőben a gyújtási FHP előtt kétszer, közvetlenül egymás után van befecskendezés.

A 4-es mezőben 3-szor van befecskendezés a sűrítési ütem második felében.

Az 5-ös mezőben egyszer van befecskendezés, a szívóütemben.

Emissziótechnikai rendszer

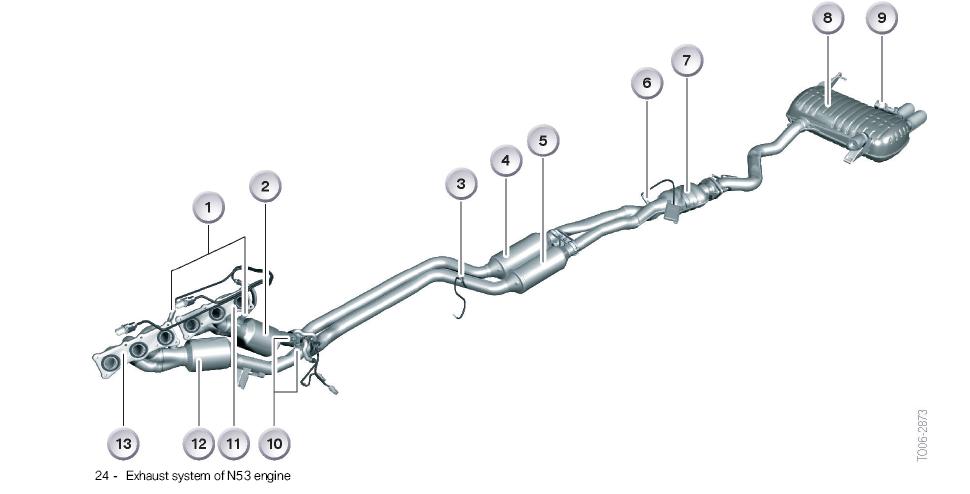

A híg keverékű üzem miatt nem elegendő a hagyományos redox (három komponensre ható) klasszikus katalizátor. A nitrogénoxid redukálására külön egység szükséges, ez a nitrogénoxid tároló és redukáló katalizátor. A rendszer felépítését a 10. ábrán szemlélhetjük. A 6 hengerű motor 3-3 hengereként kap egy-egy szélessávú (lineáris) lambdaszondát, mely hengerszelektív értékelésre is képes, egy-egy redox katalizátort (11. ábra), majd utánuk egy-egy ugrás vagy bináris szondát az OBD követelményeknek megfelelően. A tároló katalizátorból is kettőt találunk. Előtte egy gázhőmérséklet jeladó, utána - a csőegyesítés után - egy nitrogénoxid koncentráció jeladó.

A vizsgálati görgőspadi ciklusban, a hideg motor indítása után az ECU katalizátor felmelegítési üzemállapotot, ezt követően homogénkeverékű motor felmelegítési üzemállapotot állít be. A meleg motor alapjáratán és részterhelésében rétegezett keverékű a motor keverékképzése. Az NOx katalizátor regenerálása alatt a megelőző rétegezett, szegény keverékű üzemet dúskeverékű, homogén keverékű üzem váltja fel. A keverékdúsítás ugyan tüzelőanyagfogyasztás növekedést okoz, de ennek mértéke a ciklusfogyasztásban csak 4%.

Az NOx tárolás és redukálás csak meghatározott hőmérséklet-határok között megy végbe. Ha ezen túllép a gázhőmérséklet, a keverékképzés homogén, =1-re vált át.

A katalizátor kéntelítődése – nem kénmentes benzinnel való üzemelés eredményeként - annak működését megakadályozza, ekkor is hagyományos üzemre vált át a keverékképzés. Ekkor is teljesíti a motor az EURO 4 előírását. (Ebből is láthatjuk, hogy a rétegezett keverékű üzem nem a szennyezőanyag-komponensek további csökkentését szolgálja, hanem elsődlegesen a fogyasztás- és a CO2 kibocsátás csökkentést.) A katalizátor kénmentesítése lehetséges.

Ha egy HPI-réteges keverékképzésű motornál ECU-t (MSD80) kell cserélni, akkor az NOx tárolókatalizátor öregedési és kéntelítettségi adatait át kell írni az új ECU-ba. Ha új tárolókatalizátort építünk be, akkor az előző két paramétert az ECU-ban nullázni kell.

Amennyiben az (E)OBD a kipufogógáz-tisztítás minőségi romlásához vezető hibát azonosít, vészüzemmódba (limp-home) állítja át a motorirányítást. A befecskendezési nyomást 90 bar értékben korlátozza, homogén keverékképzésre áll át. Lehetséges hibák: nem elfogadható nagynyomású szenzor jelérték,

tápszivattyúban a mennyiségszabályzó szelep hibája,

szivárgás a nagynyomású rendszerben,

a nagynyomású szivattyú hibája,

a nagynyomású szenzor hibája.

A sugárvezérelt réteges keverékképzés eddig a legsikeresebb szegénykeverékű elégetési eljárás. Létezik-e további, ennél még jobb keverékképzési, elégetési eljárás? Nem látunk be a kutatás-fejlesztés boszorkánykonyháiba, de a dízotto-motorokat se tévesszük szem elöl.

.JPG)