Motorok újragyártása – Fenntarthatóság és a fordított logisztika

A haszonjármű-ipar az elmúlt évtizedben kiemelt figyelmet fordított a szén-dioxid-kibocsátás csökkentésére és a tiszta hajtáslánc-technológiák fejlesztésére, azonban a fenntarthatóság szempontjából egy régebbi, ám bizonyítottan hatékony módszer, a motorok újragyártása (remanufacturing) továbbra is kulcsszerepet játszik. Az újragyártás a körforgásos gazdaság részeként jelentősen csökkenti a hulladék mennyiségét és az energiafelhasználást, miközben meghosszabbítja a motorok és alkatrészek élettartamát.

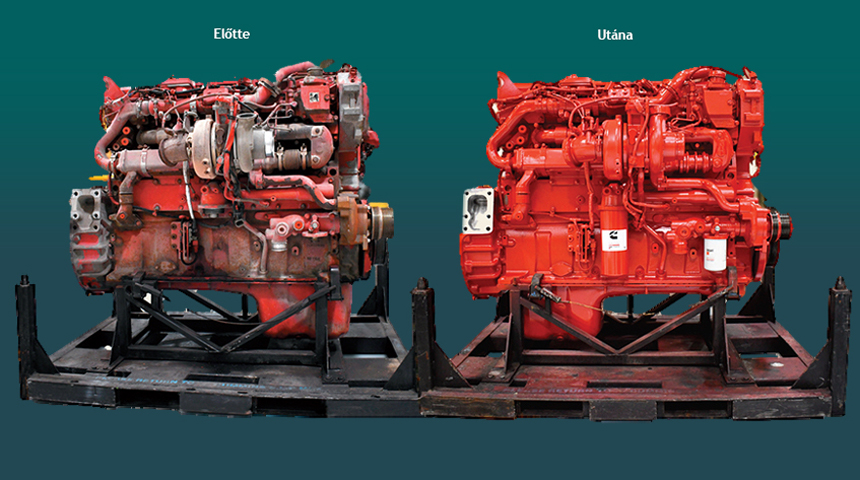

Az MTU magdeburgi újragyártó üzeme például évente mintegy 3 600 tonna szén-dioxid-megtakarítást ér el pusztán azzal, hogy nem szükséges új motorokat gyártani a használtak helyett. A Cummins globális szinten működtet újragyártó létesítményeket, ahol a folyamat központi eleme az úgynevezett „core”, vagyis a használt motor és alkatrészei. A vállalat számára kulcsfontosságú, hogy a termékek életciklusának végén ezeket visszagyűjtse, ami hatékony fordított logisztikát igényel. A visszaérkezett motorokat szétszerelik, megtisztítják, majd alkatrészeiket a megfelelő technológiával újrahasznosítják. A Cummins ugyanazokat a minőségi és tesztelési szabványokat alkalmazza, mint az új motorok gyártásánál, így az újragyártott motorok „újszerű” állapotban kerülnek vissza a piacra, új életciklust kezdve.

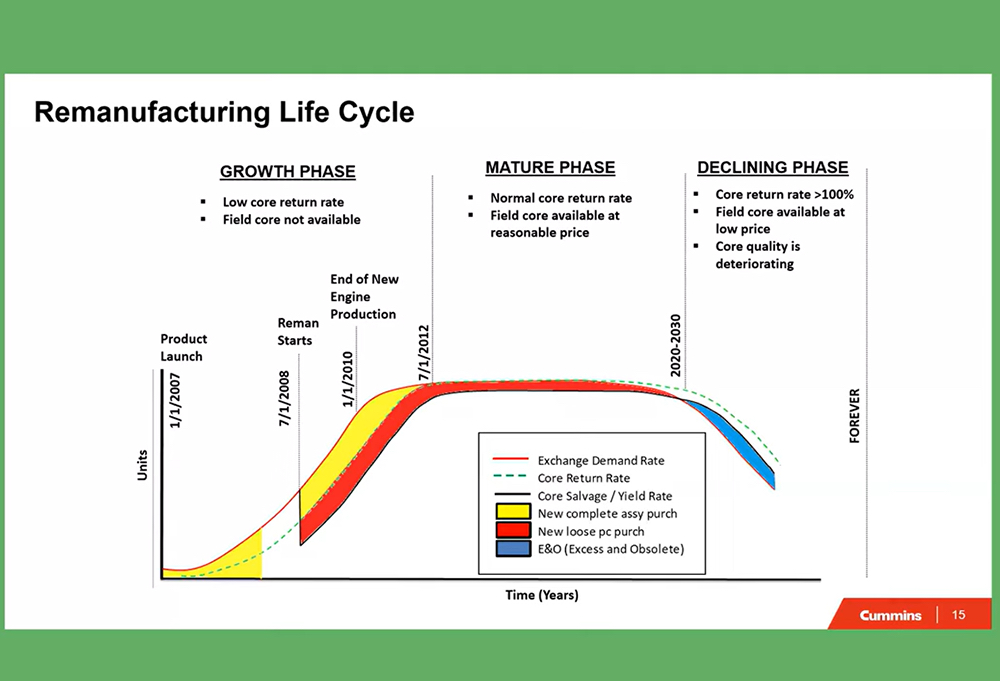

Az újragyártás nem csupán környezeti, hanem ellátási láncbeli előnyökkel is jár. Szállítási nehézségek vagy alkatrészhiány esetén az újragyártott motorok rövidebb átfutási idővel kerülhetnek a piacra, ezzel csökkentve a vevők ellátási kockázatait. A Cummins az újragyártási folyamatot már a motor gyártása előtt elkezdi tervezni: a core-ok gyűjtésével egy „bankot” hoz létre, hogy az újragyártás indulásakor már elegendő alapanyag álljon rendelkezésre. Egy motor újragyártása akár 10-20 éven keresztül is folyamatos maradhat az eredeti gyártás leállítása után, egészen addig, amíg a core-ok visszaáramlása meg nem haladja a feldolgozható mennyiséget.

A gazdasági előnyök szintén jelentősek. A John Deere újragyártási programja a legmodernebb Tier 4 emissziós szabványú motoroktól egészen az 1970-es években gyártott erőforrásokig kínál alternatívát. Az újragyártott motorok átlagosan 30 százalékkal olcsóbbak, mint az új termékek, miközben sok esetben hosszabb garanciát biztosítanak. Ez nemcsak a vevőknek jelent megtakarítást, hanem hozzájárul a környezet védelméhez is, mivel az elöregedett motorok nem kerülnek hulladéklerakóba vagy kohóba.

Az újragyártás jövőjének egyik legnagyobb kihívása, hogy sok régebbi motor és alkatrész eredetileg nem újragyártásra lett tervezve. A korrózió, a fáradás és az anyagkopás korlátozza a feldolgozhatóságot. A Caterpillar ezért már a tervezési szakaszban beépíti az újragyárthatósági szempontokat: tervezési irányelvekkel, mérnöki oktatással és szoftveres ellenőrzésekkel segíti, hogy a jövő motorjai könnyebben újragyárthatók legyenek. A cél elsősorban a kopás megelőzése – például edzett felületek alkalmazásával –, másodsorban a kopás kevésbé kritikus helyreke irányítása, és csak végső esetben a sérült részek helyreállítása forgácsolással vagy additív gyártással.

Összességében az újragyártás környezeti, gazdasági és stratégiai szempontból is kiemelkedő megoldás: csökkenti a szén-dioxid-kibocsátást és az energiafelhasználást, alacsonyabb árat és hosszabb termékélettartamot biztosít a vevőknek, miközben mérsékli az ellátási lánc kockázatait. A jövőben az iparág sikeressége azon is múlik, mennyire képesek a gyártók már a termékfejlesztés legkorábbi szakaszában figyelembe venni az újragyártás követelményeit.

Forrás: SAE