A BMW új négyhengerű dízelmotor családja

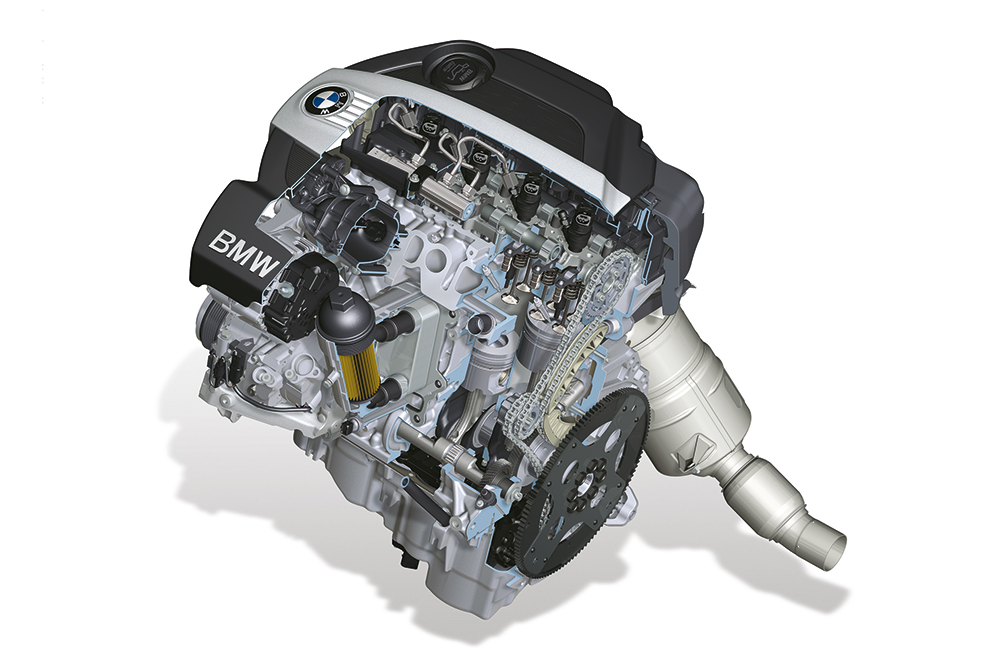

A négyhengerű dízelmotor 2 literes lökettérfogattal a BMW egyik legfontosabb motorváltozata Európában. Az 1-es, a 3-as és az 5-ös sorozatban igen kedvelt a vásárlók részéről. Ezért erre a szegmensre egy teljesen új motort fejlesztettek ki, és átálltak az alumínium forgattyúházra. A csúcsváltozatba piezo common rail befecskendező rendszert építettek be 2000 bar maximális befecskendező nyomással.

Bevezetés

A fejlesztés kitűzött céljai:

- A fajlagos teljesítmény a „top” változatnál a legkorszerűbb befecskendező-, és feltöltő technikákkal érje el a 75 kW/l értéket.

- A súrlódási veszteség minimálisra mérséklése súrlódást csökkentő bevonatokkal, valamint a kiegyenlítő tengelyeknél tűgörgős csapágyazás alkalmazásával.

- Start-Stop-Funkció (ASSF), és intelligens generátorszabályozás (iGR) alkalmazása.

- Olajcsere intervallum növelése igénybevételtől függően 30 000 km-ig.

A motorépítési koncepciók közül kiemelésre érdemes:

- négyszelepes technika, henger centrikusan elhelyezett befecskendező injektorokkal,

- a motorvezérlés hajtása a motor lendítőkerék felöli oldalán van,

- az összes aggregát a motor bal oldalára került, biztosítva ezzel a jobb oldalon a szükséges helyet a feltöltő, a kipufogógáz utókezelő számára. A kétfokozatú feltöltő rendszer nagy helyigénye ellenére az oxidációs katalizátorból és részecskeszűrőből álló komplett kipufogógáz utókezelő egység motor-közeli elhelyezése megoldott.

Az alapmotor főbb jellemzői

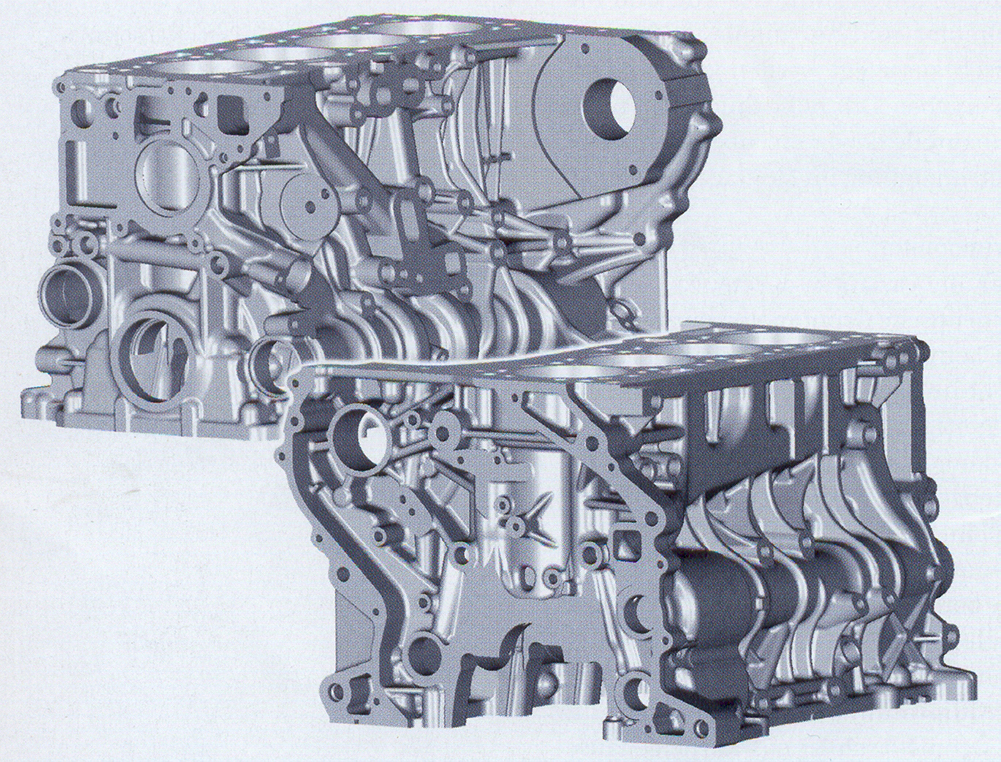

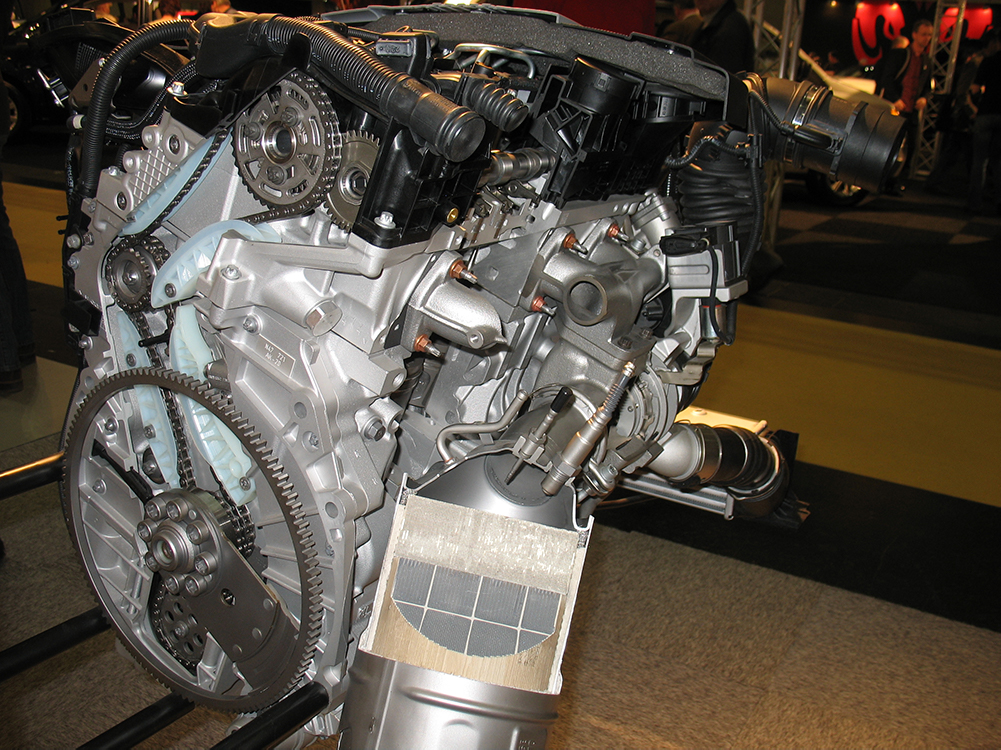

Az alaphajtóművet 180 bar maximális csúcsnyomásra fejlesztették ki. A 6 és a 8 hengerűekéhez hasonlóan, a forgattyúház anyagában itt is átálltak a nagyszilárdságú alumínium ötvözetre (1. ábra). A célzottan elhelyezett külső ajkakkal, bordákkal a ház merevségét egyenletesebbé tették, és gondoskodtak a motorhajtómű egység nagy sajátfrekvenciájáról.

1. ábra: a 2,0 l-dízelmotor homoköntéses forgattyúháza

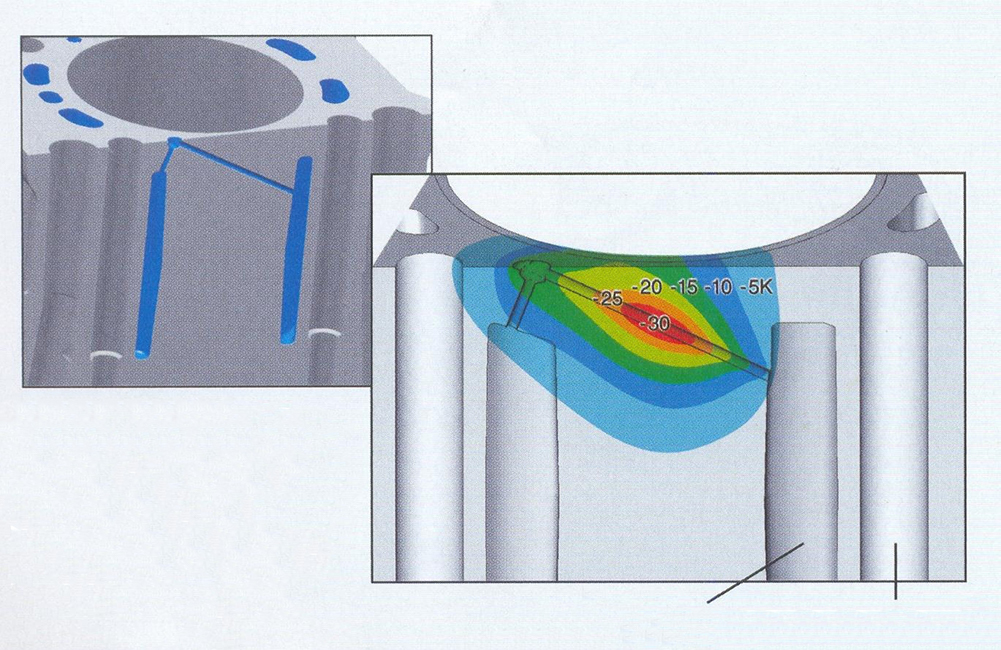

A hengerhüvelyek anyaga szürkeöntvény, a hengerbe termikusan illesztve. A hengerek közötti gát szélessége 4 mm. A megfelelő hűtés érdekében a két nagyobb teljesítményű fokozatnál a gátba fúrt 1,5 mm átmérőjű, hűtővizet átvezető furattal (2. ábra) sikerült kb. 30 C fok csökkenést elérni. A forgattyústengely csapágyazásánál a „Deep skirt” konstrukciót választották szinterezett csapágyfedelekkel, helyzetbe állításuk, pozícionálásuk ugyancsak szinterezett, alakzáró fogazattal történik.

2. ábra: gáthűtés furata, hőmérsékletcsökkenés mintegy 30 °C

Az olajcsatornák zömét, köszönhetően az automatizált homoköntési eljárásnak, az ún. „core package system”-nek (speciális magkészítés), már eleve beleöntötték a házba, mindez jól látható az 1. ábra metszeti részén. Az alumíniumház 16 kg-al lett könnyebb, mint a szürkeöntvényből készített.

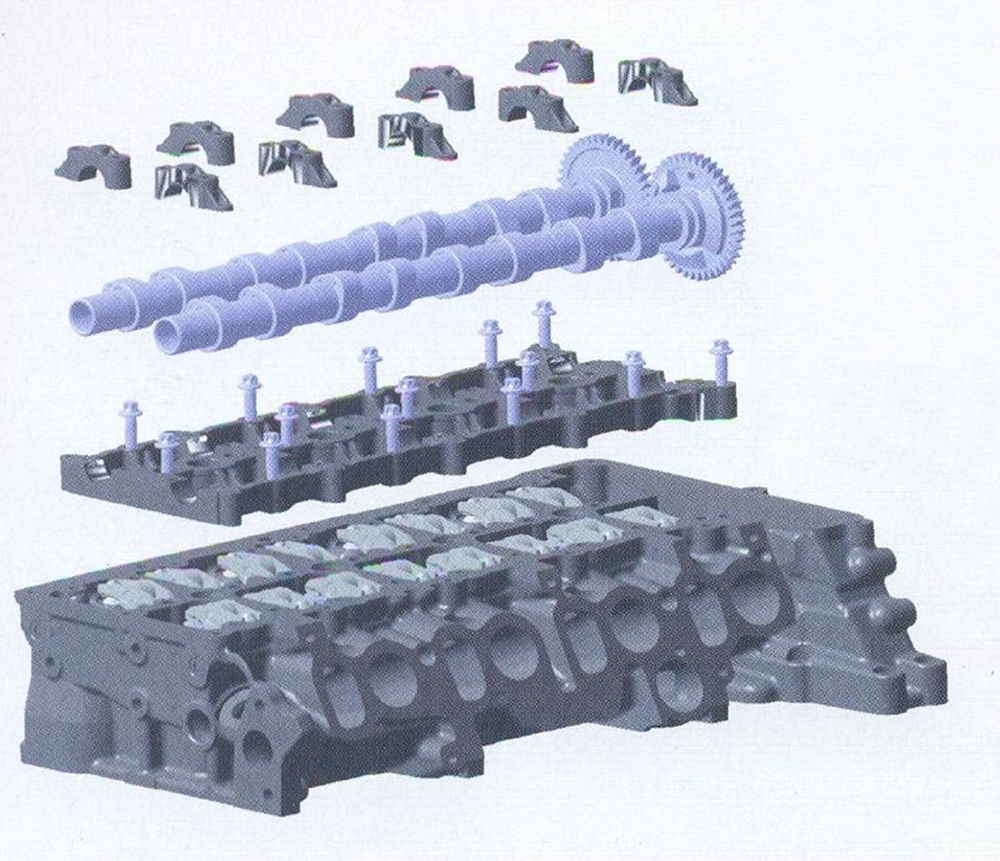

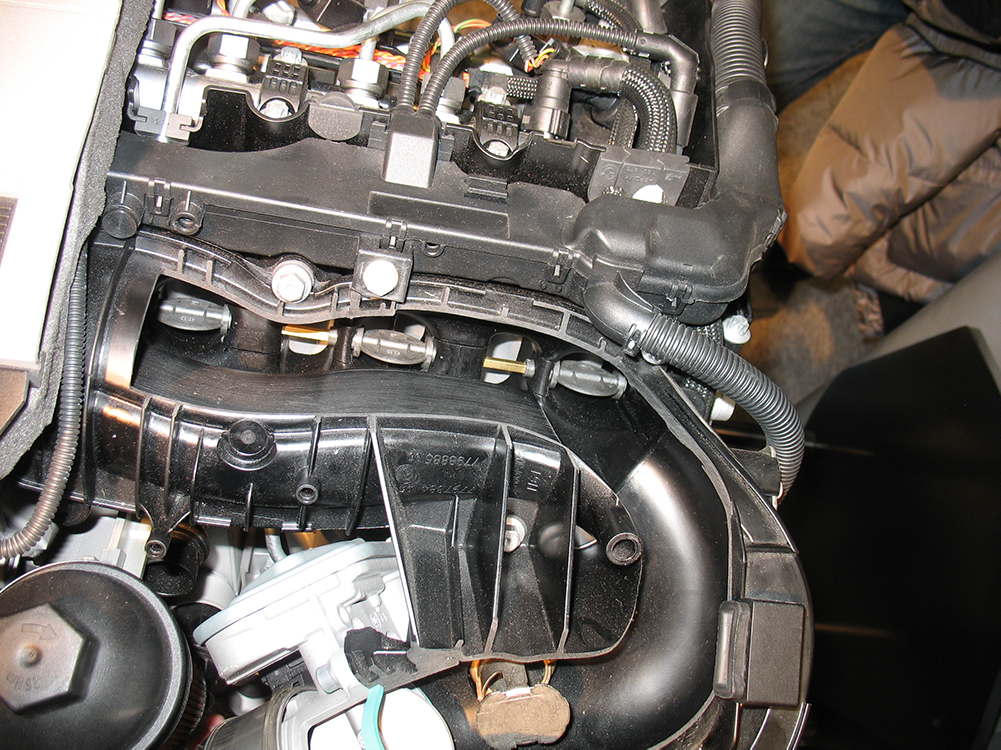

A hengerfejnél egy önálló vezértengely-tartó kerettel növelték meg az alapmotor merevségét (3. ábra). További feladata a vezértengely-tartónak az injektor tér eltömítése. A hűtőközeg csatornáinak a forgattyúházba és a hengerfejbe integrálásával, sikerült elhagyni a külső csövezést. Az EGR csatorna egy részét is a hengerfejbe integrálták.

3. ábra: hengerfej, vezértengely tartó, vezértengelyek

Hengerenként az egyik szívócsatornában a levegő áramlását perdületkeltő csappantyúval érik el (4. ábrán).

4. ábra: a szívócsatornában az örvénykeltő fojtócsappantyú

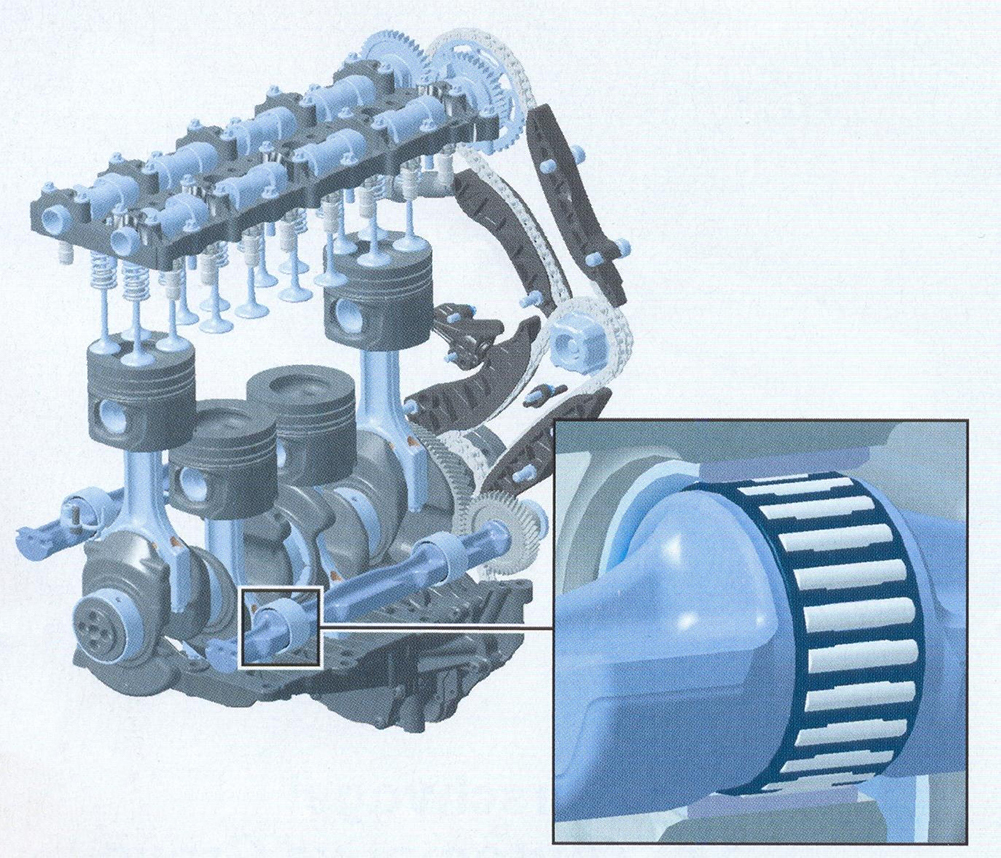

A kovácsolt és edzett forgattyústengelyt az előzőkhöz hasonlóan négy ellensúllyal alakították ki, és a tengelyvégre felsajtolt fogaskerékkel hajtják mindkét, a forgattyúházba integrált kiegyenlítő tengelyt. A szívóoldali meghajtása közvetlen, míg a magasabban elhelyezett kipufogó oldalit szereléskor beállítható közvetítőkerék hajtja. A fogaskerekek játékkiegyenlítését a BMW által szabadalmaztatott molibdén-szén kötésű fogaskerék bevonattal oldják meg. A kiegyenlítő tengelyek kialakításával sikerült a másodrendű tömegerőket 85%-ban kiegyenlíteni. A szükséges kiegyensúlyozatlan tömeget geometriailag úgy osztották el, hogy lehetőleg kicsi tehetetlenségi nyomaték keletkezzék, és ezáltal a viszonylag alacsony fogerők pozitívan hatnak a kiegyenlítő tengelyek akusztikájára. A két tengely azonos kivitelű. A kiegyenlítő tengelyek magassági eltérését a 46 mm-t úgy választották meg, hogy a változó tehetetlenségi nyomaték kiegyenlítés 30%-ra adódjon, és mivel a motor hossztengelyére szimmetrikusan kerültek elhelyezésre, semminemű keresztirányú billentés/billenés nem áll fenn. Mint már említettük, a hajtó teljesítmény minimálisra csökkentés érdekében csapágyként tűgörgős csapágyakat szereltek be (5. abra).

5. ábra: vezérlés- és kiegyenlítő-tengely hajtás tűgörgős csapágyakkal

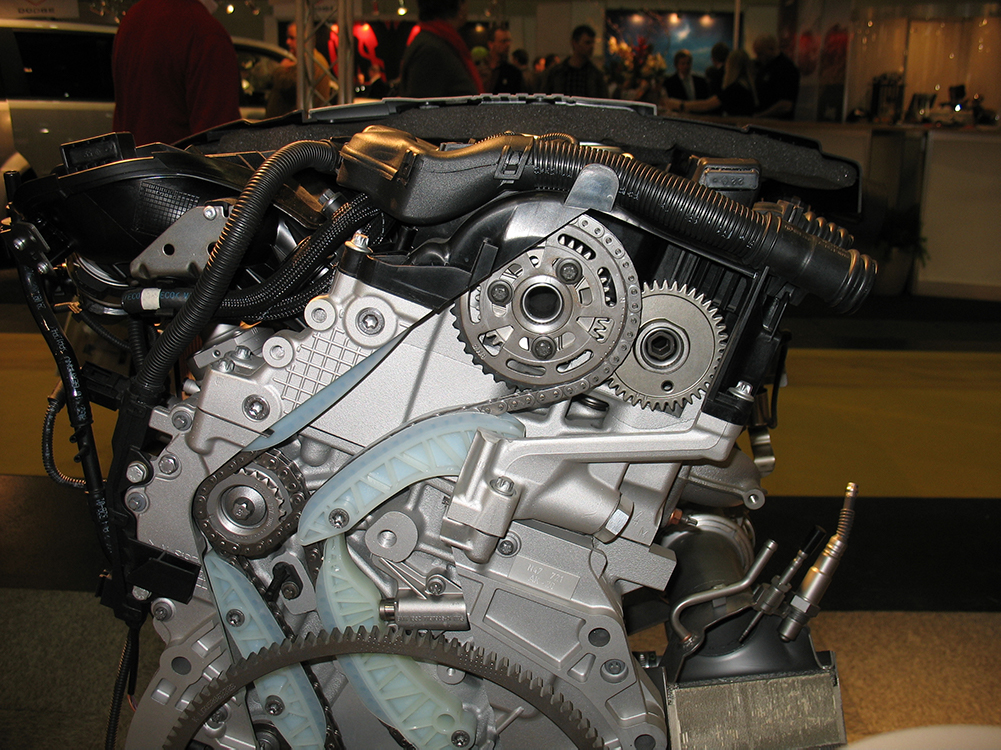

A hátul elhelyezett vezérműhajtást, valamint az olajteknőben fekvő olaj és vákuumszivattyú egységet a forgattyústengelyről kettős lánc hajtja. A minél kisebb motormagasság érdekében a vezérművet két részben alakították ki. Az alsó lánc összeköti a forgattyústengelyt a nagynyomású szivattyúval, a második lánc a nagynyomású szivattyúról vezet a szívószelepek vezértengelyéhez. A láncokat egymástól függetlenül feszítik és csillapítják. A kipufogószelepek vezértengelyét a szívószelepek vezértengelyéről hajtják meg ugyancsak szinterezett fogazatú (hézagkiegyenlítés) fogaskerékpárral (6. ábra).

6.ábra: a vezérműhajtás

A forgattyúházra szerelt egységek

A cél itt is a kompakt, a könnyű építés és a funkciók integrálása volt. Jó példa erre az olaj/vákuumszivattyú egység, magába foglalva az alábbi működő egységeket:

- külső fogazású olajszivattyú nyomásszabályozással,

- olajszívócső szűrővel,

- olajfogó-terelő lemez

- egy-szárnylapátú vákuumszivattyú,

- merevítő héjszerkezet.

A hengerfejfedél az olajtömítés, a megkerülő gázelvezetés (blow-by) és az olajlecsapatás mellett magába foglalja a befecskendező-rendszer hidraulikus komponenseinek az ágyazását is. A motor habosított anyaggal történő teljes lefedésével sikerült a hengerfejfedélben a légzaj útját teljesen megszakítani.

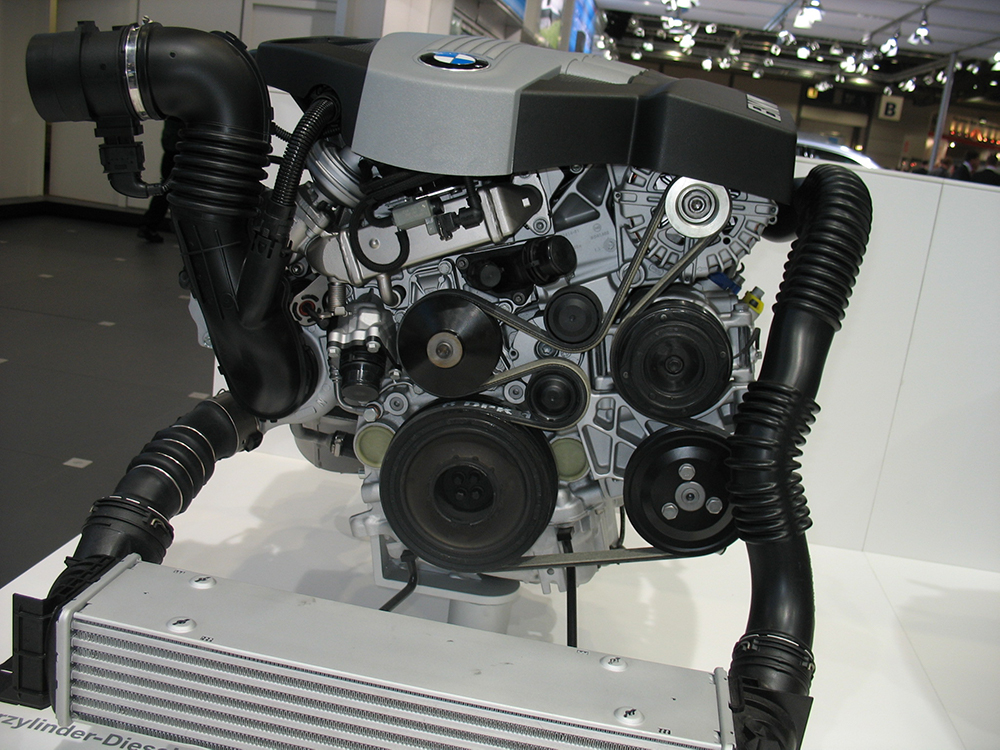

A 7. ábra mutatja az aggregátok, valamint az EGR-modul motoron történő elhelyezését. A generátort, a kormányrásegítő szivattyút és a klíma-kompresszort egymás mellett, egy külön aggregáttartóra szerelik. A hatbordás kettős Poly-V-szíjat szabadonfutó ékszíjtárcsával összekapcsolt forgó lengéscsillapítón, valamint a hűtőszivattyún keresztül vezetik.

7. ábra: aggregátok elhelyezése és szíjhajtása

A vákuumszivattyú elhelyezése az olajteknőben kielégítő helyet teremtett a kipufogógáz visszavezető hűtőjének, hozzáépített kipufogógáz visszavezető szeleppel és a motor első részén lévő integrált bypass-csatornának.

Az aggregáttartó és a nagynyomású szivattyú között helyezték el az olajmodult, az olajszűrőt mellette az olajhűtőt.

Az új motorcsalád összes változata szériaszerűen rendelkezik egy motor közeli, katalitikusan bevont, karbantartásmentes dízelrészecske szűrővel. A 8. ábrán látható szenzor folyamatos telítettség-ellenőrzést végez, és a motorvezérlés szükség esetén elindítja a célzott regenerációt.

8. ábra: motor közeli katalizátor és részecskeszűrő az érzékelőkkel

Keverékképzés

Az alsó (118d) és a közepes (120d) motorteljesítmény számára egy VNT kipufogógáz-turbótöltőt építettek be, turbina oldalon változtatható vezetőlapátokkal (Variable Nozzle Turbine). A sűrítő átmérője a töltés alsó teljesítmény fokozatában 49 mm, a középső változatnál a nagyobb levegő átfolyásnak megfelelően 51 mm. Mindkét változatnál a turbinakerék átmérője 43 mm. Egy öndiagnosztizálásra képes elektromos állító nagy állító erővel mindkét töltőváltozatnál gondoskodik a pontos és gyors töltőnyomás szabályozásról, garantáltan csekély hiszterézissel (9. ábra). A választott kialakítással a VNT-technika jó kompromisszumot teremt nagy kipufogógáz tömegáramlás mellett a nagy forgatónyomaték és a jó dinamika között kis motorfordulatszámon és nagyobb teljesítménynél. A maximális töltőnyomás mindkét változatnál kb. 2,6 bar.

9. ábra: a VNT töltő az állítóegységgel

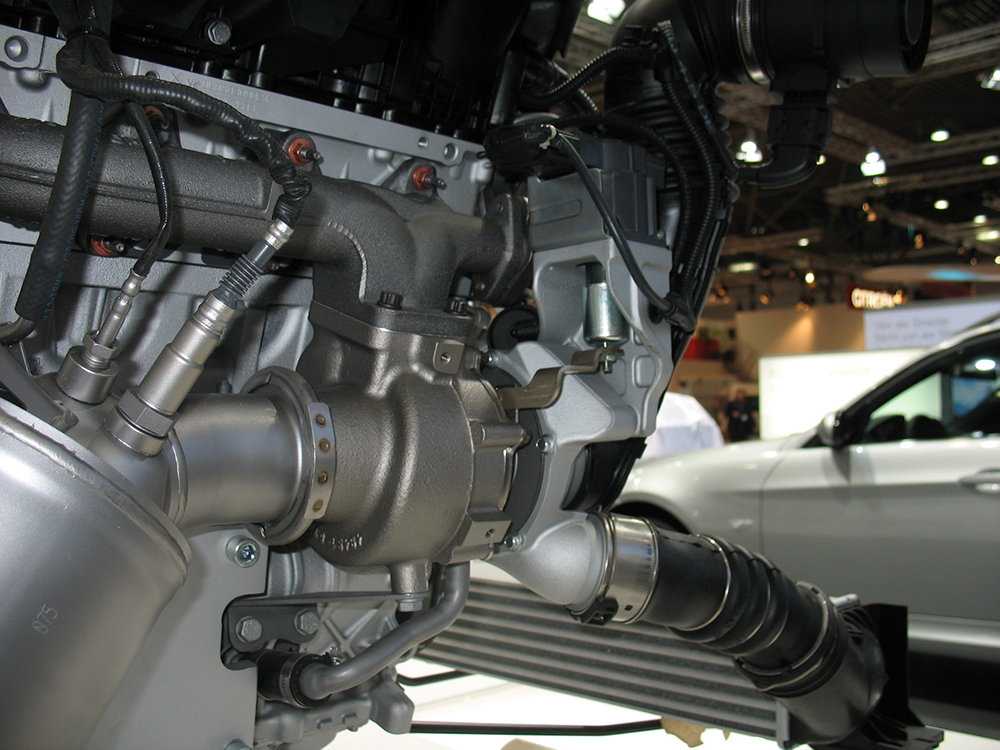

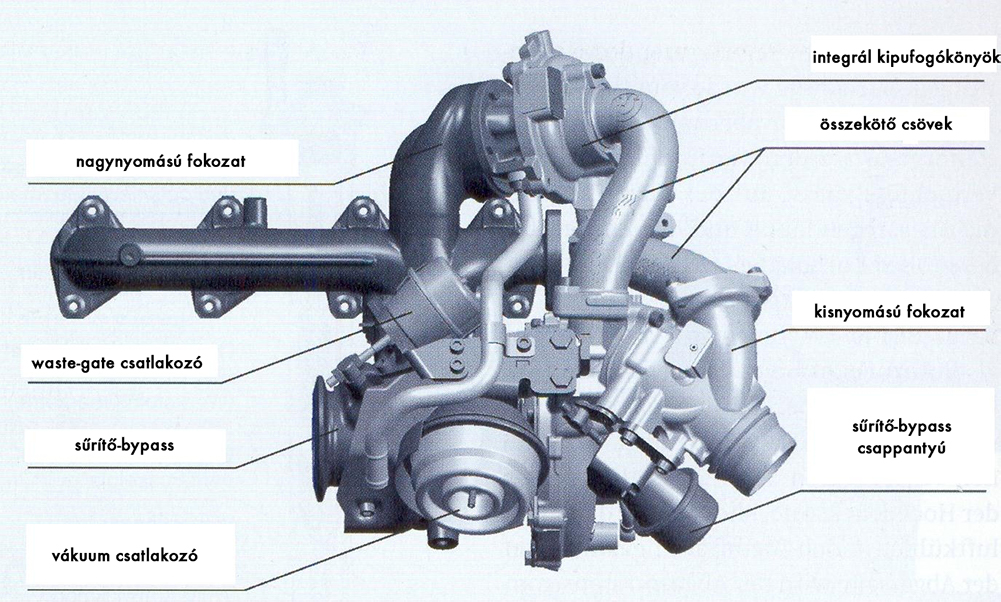

Az új motorcsalád csúcsváltozatánál (123d) először jött számításba négyhengerű dízel személygépkocsinál a kétfokozatú kipufogógáz turbótöltő (Variable Twin Turbo, VTT), mely 2004-ben a hathengerű BMW-ben, az 535d-ben már debütált. Összehasonlítva más feltöltő rendszerekkel, mint a mechanikus feltöltéssel történő kombinálás vagy az elektromosan támogatott rendszer, a kétfokozatú feltöltés előnyei - a középnyomásra, a fogyasztásra és a károsanyag-kibocsátásra - a teljes fordulatszám tartományban érvényesülnek.

A kétfokozatú feltöltés szabályozásának elvét a hathengereséről vették át. Állítószervként a kompresszor oldalán a bypass, a turbina oldalon a kipufogógáz szabályozó-csappantyú és a nagy turbina waste-gate-je. Működtetésük pneumatikus, az elektro-pneumatikus nyomásátalakítón keresztül (10. ábra). A szabályozás vezérlő értékeként a töltőnyomás szolgál. Az alsó fordulatszám tartományban a beszívott friss levegő közvetlenül a nagy sűrítőn keresztül áramlik a kis sűrítő nagynyomású fokozatába, mielőtt a töltőlevegő-hűtőn keresztül az égéstérbe jut. A kipufogógáz oldalon a kipufogógáz tömegáramlása kis motorfordulatszámon közvetlenül a kis töltő turbinájára vezetődik a spontán töltőnyomás felépítésére és a dinamikus megszólalási viszonyok javítása miatt. Kis fordulatszámon az átkapcsolási pontig a nagy töltő, mint a kis töltő elősűrítője dolgozik (kétfokozatú feltöltés). Mintegy 3000 min-1-nél a kis töltő egyrészt a sűrítő-, másrészt a turbina oldalon szinkronban lekapcsolódik. Nagyobb fordulatszámon a kis töltő by-pass üzemben fut, mialatt a nagy töltő optimális hatásfokkal, nagy áramlás mellett, nagy töltőnyomást nyújt, igen kedvező fogyasztással. A töltőnyomást a legfelső tartományban az alacsony nyomásfokozat waste-gate-je szabályozza. Az alkatrész oldalon újítás az integrál könyöknek a nagynyomású fokozatba helyezése. A kisebb kipufogógáz turbótöltő turbina házát pedig a kipufogógáz könyökbe integrálták.

10. ábra: feltöltő csoport, változtatható Twin-Turbo (VTT)

Befecskendező rendszer

Mind a három motorváltozatot a Bosch különböző kialakítású common-rail befecskendező rendszerével szerelik. Egyedül az újfejlesztésű nagynyomású szivattyú azonos mindhárom változatnál.

A bázisváltozat már az elődmotornál ismert mágnesszelepes injektort használja, az aktuális helyhez igazítva 1600 bar maximális befecskendező nyomással. A injektor jelleggörbéje (platómentes) kialakításával jó akusztikájú és alacsony emissziójú csekély mennyiségű pilot befecskendezést tesz lehetővé.

A közepes teljesítmény-fokozatúnál piezo-injektort alkalmaznak maximálisan 1800 bar nyomással. Jellemzője a porlasztótű nagy kapcsolási-sebességével elérhető a többszörös befecskendezés és tovább csökkenthető a befecskendezett mennyiség.

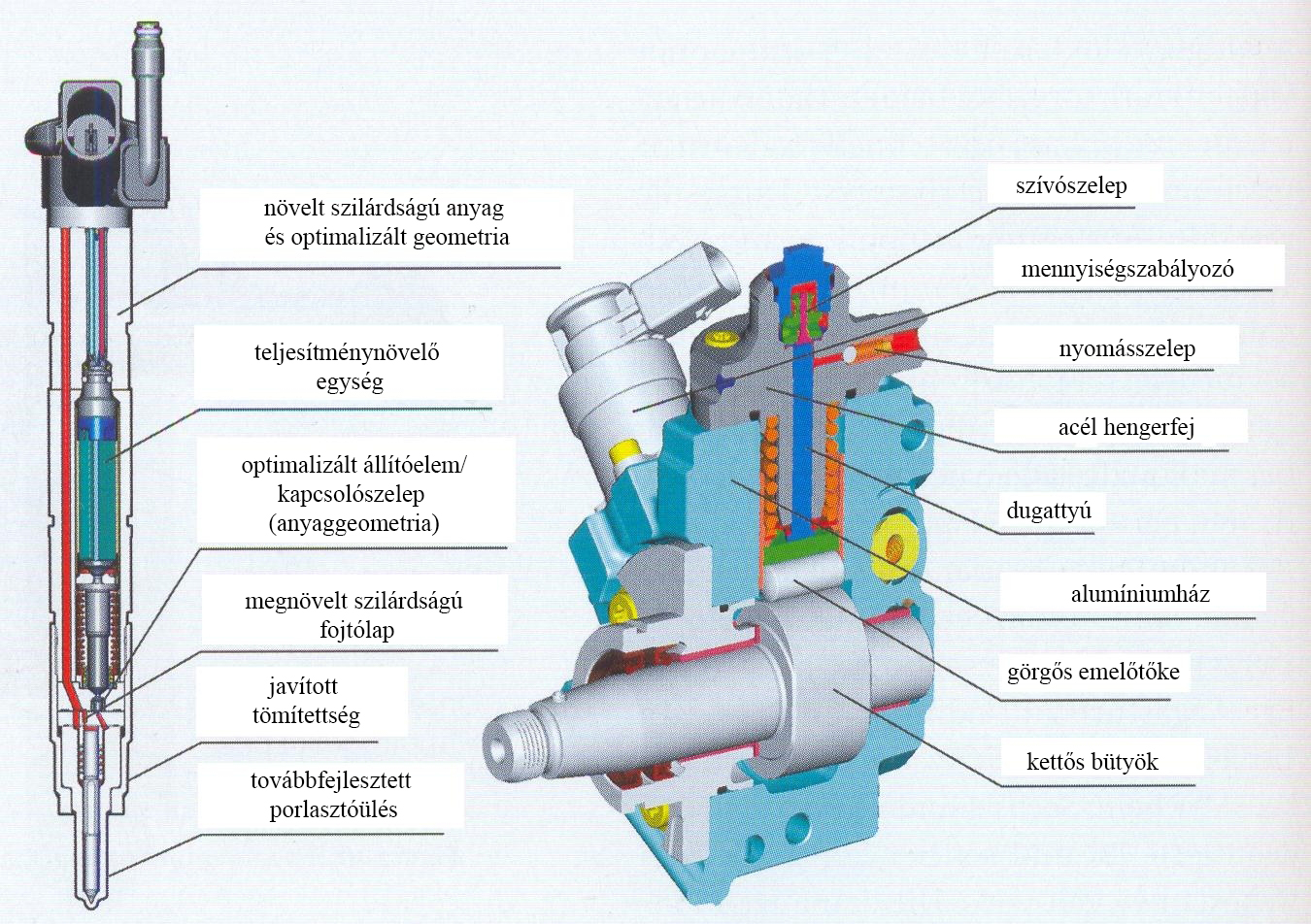

A csúcsváltozatnál először alkalmaznak 4 hengeres dízel személygépkocsinál piezo common rail befecskendező rendszert 2000 bar nyomással. A 2000 bar teljesítéséhez szükséges injektor módosításokat és a nagynyomású szivattyút a 11. ábra mutatja.

11. ábra: 2000 bar-os rendszer injektora és szivattyúja

Az új fejlesztésű CP4-es egyhengerű, kétbütykös tengellyel, görgős emelőtőkén keresztül, főtengely fordulatszámmal hajtott nagynyomású szivattyú szívóoldali szabályozással dolgozik, hajtóteljesítmény igénye a korábbi változatokéhoz képest 20%-kal kisebb. A szivattyúház alumínium, de a kompakt nagynyomású rész nagyszilárdságú acélból készül. A minél kisebb mennyiség-szórás érdekében a kétbütykös szivattyú a hengerrel szinkronban szállít a rail-be/az elosztóba az egyenletes nyomáslefutás fenntartása érdekében.

Az összes motorváltozatnál az égéstérhez igazított hétlyukú befecskendező porlasztót használnak, a hidraulikus átfolyási viszonyokban különböző, optimalizált porlasztóüléssel.

A nagy rail-nyomás szabályozás megfelelősége érdekében, az összes üzemállapotban - a BMW-nél szokásosan - a nagynyomású szivattyúban hozzáfolyás-szabályozás, a railben pedig nyomásszabályozás van.

Motorvezérlés

Új motorvezérlő generációt, a DDE7-et fejlesztették ki. A legújabb processzor generáció pedig a „TRICore 1766”. A fedélzeti funkciók egész sorát integrálták a motorvezérlésbe, mint:

- automatikus start-stop funkció (ASSF),

- intelligens generátorszabályozás (iGR) a fékezési energia felhasználásához tolóüzemben,

- kapcsolási pont jelölése (SPA) kézi kapcsolás esetén a fogyasztásra optimalizált fokozatnak a megmutatásával,

- tengelykapcsolóval működtetett klíma-kompresszor,

- szükség szerinti nagynyomású szivattyú hozzáfolyás szabályozás.

Dr. Pordán Mihály