Acéldugattyú személyautó- motorokban?

Könnyűépítés acéllal, alumínium helyett? Ellentmondásosan hangzik, de éppen egy nagy terhelésű motoralkatrésznél, a dugattyúnál igazolódik a legjobban. A KS Kolbenschmidt, a Mahle és a Federal-Mogul egyszerre dolgoznak a személyautókhoz való acéldugattyúk piaci bevezetésén. 2014-ben akarják a sorozatgyártást megkezdeni.

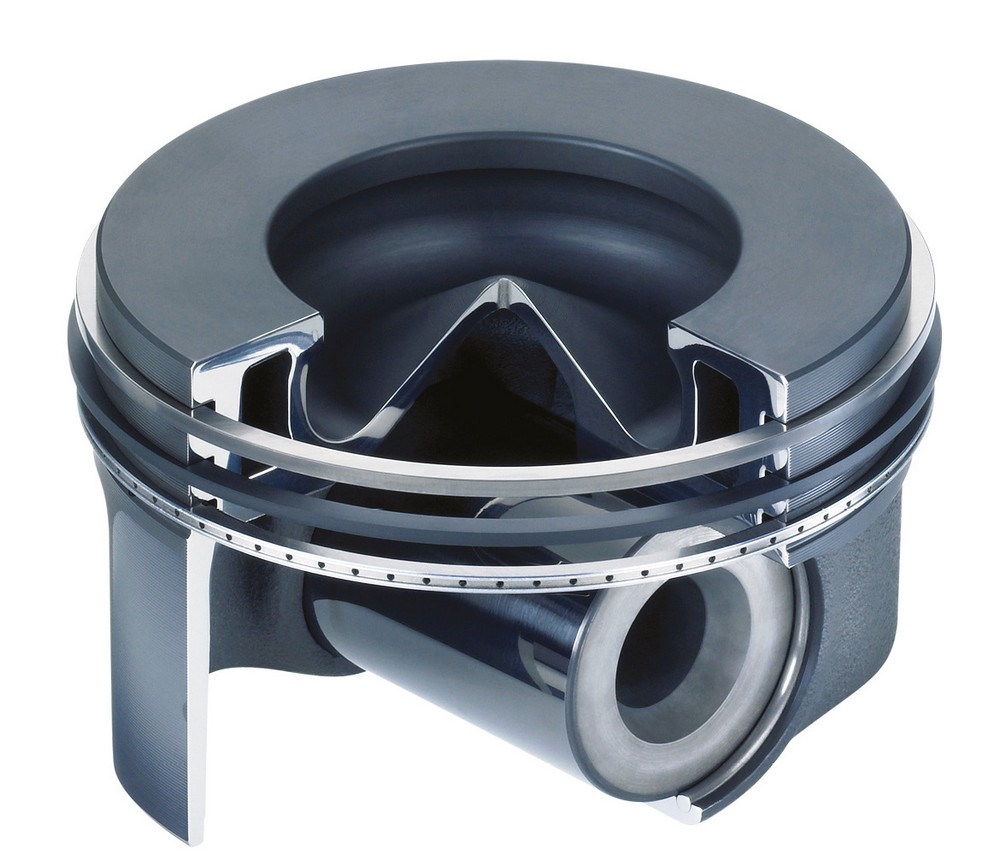

A modern dízelmotorokban a dugattyúkra több mint 200 bar égési csúcsnyomás hat. Az alumínium mint dugattyúanyag itt elérkezik teljesítőképessége határához. A haszongépjárművek erősen feltöltött motorjainál, illetve stabil motoroknál már régóta alkalmazzák az acéldugattyúkat 160 mm-es dugattyúátmérő felett.

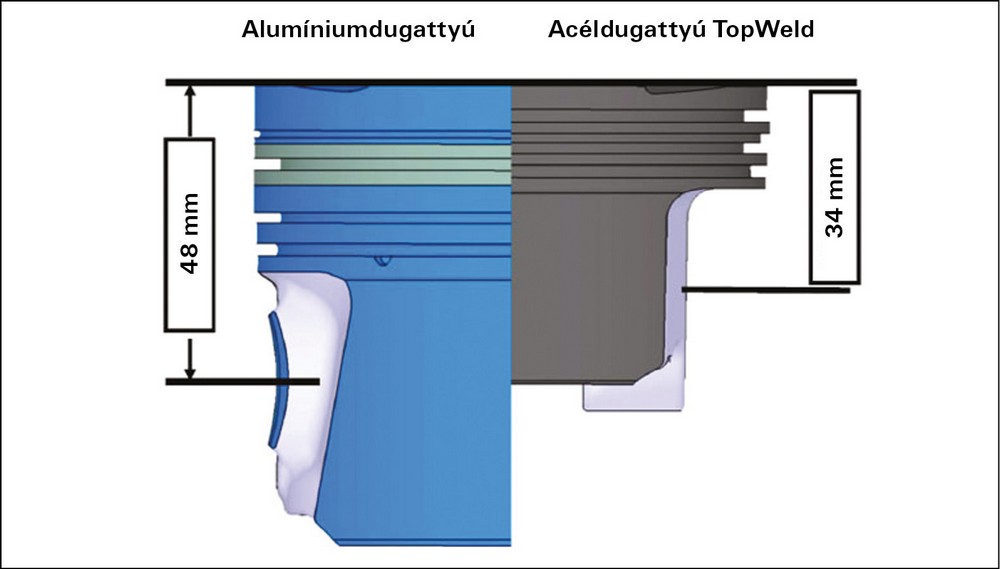

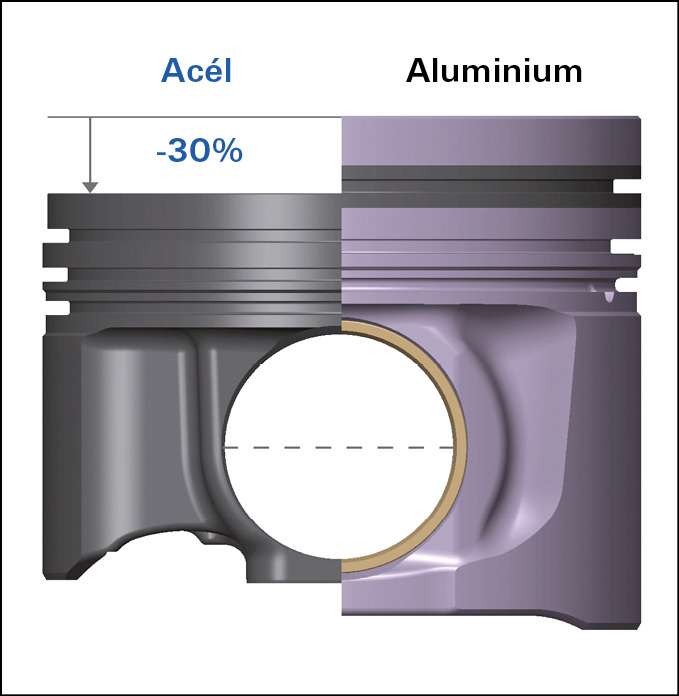

Az acél nagyobb hőmérsékleteket képes elviselni és alaktartóbb is, mint az alumínium. De hogyan képesek acéllal kisebb tömeget elérni? Az anyag nagyobb szilárdságából ered, így például az úgynevezett kompressziómagasságot – a dugattyúcsap középvonala és a dugattyú felső széle közötti távolság – lehet csökkenteni és kisebb falvastagságokat lehet alkalmazni. Az acéldugattyú 80%-kal nagyobb felületi nyomást visel el a dugattyúcsapnál, így a dugattyúcsapot lényegesen rövidebbre lehet készíteni. A dugattyúcsapot továbbá a súrlódáscsökkentő DLC-bevonattal is el lehet látni (DLC – Diamond like Carbon – gyémántszerű szén bevonat).

A tömeg-összehasonlítás a Mahle kutatásai szerint egy komplett forgattyús mechanizmusra nézve is az acéldugattyúra billenti a mérleg nyelvét. A TopWeld dugattyú dugattyúcsappal együtt 20 g-mal könnyebb, mint az alumínium dugattyú-dugattyúcsap párosítás, a hajtórúd annak ellenére 50 g-mal könnyebb, hogy kb. 10 mm-rel hosszabb, mint az alumíniumdugattyú hajtórúdja. A könnyebb forgattyús mechanizmus miatt a csapágysúrlódás is csökken. A Kolbenschmidt szerint a kompressziómagasság 30%-kal, a tűzgyűrű magassága 50%-kal csökkenthető.

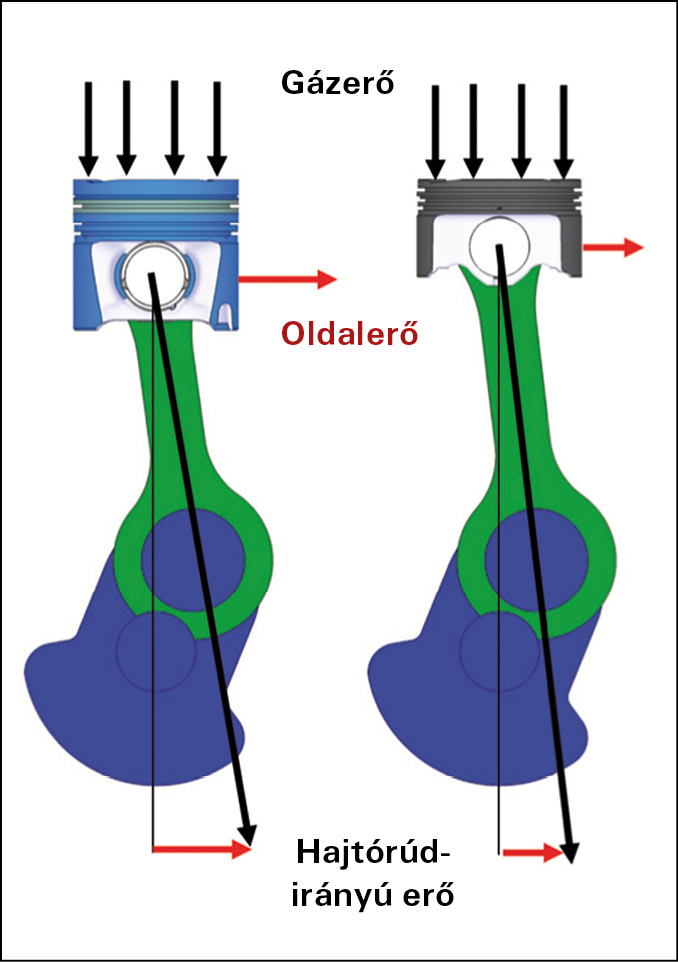

A hosszabb hajtórúd csökkenti a súrlódást

A csekélyebb kompressziómagasságot kétféleképpen lehet kihasználni: ha acéldugattyút alkalmaznak egy hagyományos motorban, akkor a mérnökök hosszabb hajtórudat tudnak beépíteni. Ez kevésbé tér ki a függőlegesből a főtengely forgása közben, és így csökkenti az ostorozó oldalerőt. Az eredmény: a gázerők a dugattyút kevésbé nyomják a hengerfalhoz – a súrlódás csökken.

A motorgyártók amellett is dönthetnek, hogy egy új hengertömböt terveznek, így az a kisebb magasság következtében könnyebb is lesz, valamint ezáltal növekszik a gépjármű gyalogosvédelmi passzív biztonsága is.

A csekélyebb kompressziómagasság csökkenti az érintkezési felületet a dugattyú és a henger között, ami szintén kisebb súrlódáshoz vezet.

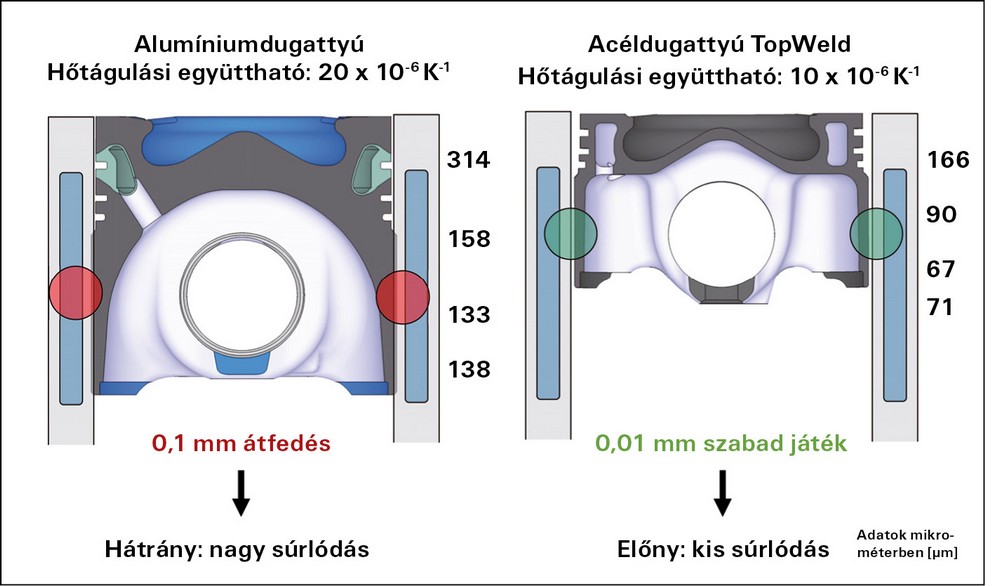

A dugattyú és a henger együtt „növekszik”

Az acél egy további előnye a csekély hőtágulás. A dízelmotorblokkok sok esetben szürkeöntvényből készülnek. A különböző hőtágulási együttható miatt az alumíniumdugattyúk jobban „nőnek”, mint az őket körülvevő henger futófelülete, mely így nagyobb súrlódáshoz vezet. Az öntvényblokk-acéldugattyú párosítás ezt a problémát nem ismeri. A kisebb illesztési hézag miatt a hideg alapjárati zajképződés 5 dB-lel csökkent.

A Kolbenschmidt által készített dugattyúban a hűtőcsatorna 57%-kal nagyobb, mint az alumíniumdugattyúinál, a hőátadó felület pedig 54%-kal. A nagyobb hőbevezetés miatt az olaj túlmelegedését el kell kerülni, ezért ennek megfelelően kell illeszteni a hűtőolaj-szükségletet. Ez nagyobb mennyiségű olaj áramoltatását teszi szükségessé. Az acéldugattyúnál a nagyobb hűtőcsatorna miatt a gyűrűhorony hőmérséklete

50 °C-kal kisebb. A dugattyúkamraszáj és a dugattyútető-fenék viszont a rosszabb hővezető képesség miatt 30 °C-kal nagyobb a Kolbenschmidt mérései szerint.

A hőmérsékletfüggő szilárdsági tulajdonságok is az acéldugattyú mellett szólnak. Alumíniumdugattyúnál a dugattyúkamraszáj mutatja a kritikus szilárdsági értékeket, míg az acéldugattyúnál mindenütt a nem kritikus tartományban találhatóak az értékek, így további teljesítménynövelés is elérhető.

Mivel a henger és a dugattyú hőtágulási együtthatója azonos (öntöttvas motorblokk esetén), ennek következtében nem alakul ki akkora súrlódás a dugattyú és a hengerfal között, mint alumíniumdugattyúnál, tehát a dugattyú nem „dagad” bele a hengerbe. Ezáltal súrlódási veszteség mindig csak a dugattyúszoknya egyik oldalán alakul ki. Emiatt és a megfelelően kicsire választott dugattyúszoknya miatt a közepes súrlódási teljesítményt 50%-kal tudták csökkenteni a Kolbenschmidt szakemberei.

Akkor hogyan lehet egy acéldugattyút egy alumíniumblokkba beszerelni? Ez a Kolbenschmidt szerint zajproblémákat vet fel elsősorban, melyen már dolgoznak.

A szupererős dízel lehetséges

Az acéldugattyú hatással van-e a motor tüzelőanyag-fogyasztására? Itt a beszállítók véleménye különbözik egymástól. A Kolbenschmidt szerint a kisebb súrlódás következtében a fogyasztás 2-3%-kal csökken, a Mahle a Topweld dugattyúira viszont 5%-ot ad meg. Arról, hogy mennyivel nagyobb a dugattyúk előállítási költsége összehasonlítva egy hagyományos alumínium dugattyúval, erről mindegyik gyártó hallgat. A szériagyártást 2014-ben el akarják megkezdeni.

Ki lesz a vevő? A Kolbenschmidt egy OEM gyártóról beszél a „prémium szegmensből”, melynek négyhengerű motorja több mint 100 kW literteljesítménnyű. Ezek az utalások a BMW-hez vezetnek. 1,6 literes motorral ez 220 lóerőnek felel meg. A Mahle egyik vezetője, Heinz K. Junker professzor egy „igen nagy OEM” gyártóról beszél, mely a gyártáskezdettől több mint 1 millió darabot akar átvenni évente. Ez viszont a Volkswagenre utal.

Szarka János

Forrás:

Jan Rosenow: Stahlkolben erobern den Pkw-Markt, http://www.kfz-betrieb.vogel.de

Dipl.-Ing. Emmerich Ottliczky, Dr.-Ing. Marco Voigt, Dr.-Ing. Hans-Joachim Weimar, Eberhard Weiss: Stahlkolben für PKW-Dieselmotoren, MTZ 10/2011,

Torsten Schmidt: Heißes Eisen, Krafthand 17/2011,