Ahol a mikronok számítanak

Igazi szakmai csemegének és ritka lehetőségnek számít, ha a szakújságíró eljut a mai dízeladagoló rendszerek egyik gyárába. Érthető is, mert nincs belőlük sok, a gyártás tisztasági előírásai rendkívül szigorúak, és szinte minden részletet szakmai titkok őriznek. Ezért volt váratlan és nagyon izgalmasnak ígérkező a Delphi meghívása, várják régiónk újságíróit a common rail legújabb generációját gyártó üzemébe, a romániai Iaşiba.

Bécsből közvetlen repülőjárat visz bennünket Jászvásárba (ez Iaşi magyar neve), a román–moldvai határ közelében lévő 300 ezres városba. Iaşi Kelet-Románia gazdasági, kulturális, pénzügyi és közigazgatási központja. A műemlékekben gazdag városban közel 100 templom található, központja – jól ötvözve a régit az újjal – világvárosi megjelenésű ➊. Az idetelepülő nemzetközi nagyvállalatoknak pedig nem utolsó szempont, hogy Iaşinak négy egyeteme van, erős műszaki karokkal.

➊

A Delphi Romániában

A Delphi Romániában 1997 óta játszik jelentős szerepet az ország gazdaságában. Ma a vállalat négy gyártóüzemben több mint 10 ezer főt foglalkoztat. A Delphi-üzemek Sannicolau Mare, Ineu és Moldova Noua városaiban elektromos/elektronikus rendszereket állítanak elő, míg a Iaşi-i gyár a dízel CR-rendszer egyes elemeit gyártja. A Delphi-üzemek Romániában, a vezető autógyártók beszállítóiként, a helyi és a külföldi piacok igényeit egyaránt kiszolgálják.

A Delphi Diesel Systems Románia elsősorban a common rail rendszer szivattyú- és injektorbeszállítója, megközelítőleg 2000 fő alkalmazásával. A Delphi több mint 300 millió eurót fektetett be az üzemi termelési csarnokokba. Egy erre a célra létesített „próbagyárban” egyéves dolgozói betanuló időszak után, 2009-ben indult be Iaşi Miroslava városrészében az új, zöldmezős beruházással felépített üzemben a gyártás. Az üzemet 2011. november 6-án adták át ünnepélyesen, ekkor érte el teljes termelési kapacitását. Az Iaşi üzem az egész világon kiszolgálja a vevőket. A gyárban nem csupán a személygépjárművek, de a mezőgazdaságban és az építkezéseknél használatos közepes teherjárművek számára is készülnek alkatrészek. A mai napig a Delphi Iaşi világszerte megközelítőleg 4 millió jármű részére gyártott dízelrendszereket.

Mikronok világa

A dízeladagolós szakma, tudjuk jól, mindig is a finom felületek, a precíziós alkatrészek és a precíziós gyártás, ezzel együtt a finom tűrések és illesztések gépészete volt. Mára a követelmények mind a termékkel, mind a gyártással szemben meghatványozódtak. A common rail adagolástechnikát a nagy nyomások, a rendkívül gyors vezérlések és a meredek nyomástranziensek jellemzik. A nyomásváltozások gyorsasága (a nyomás fel- és leépülések), a folyamatok reprodukálhatósága, az üzembiztonság, a nagy élettartam teljesen megváltoztatták a gyártástechnológiát.

Mivel csak néhány mikron tűréshatárúak a szerkezetek, ez az ultraprecíziós technológia az egészségügyben előírt tisztaság állapotával egyenértékű munkakörnyezetet igénylő összeszerelési környezetben történik. Az összeszerelési műveletek szigorúan ellenőrzött „tisztaszobákban” folynak ➋. Az alkatrészgyártó robotok is speciális klimatikus viszonyok között, üvegkalickákban, a környezettől izoláltan dolgoznak. Szemmel alig követhetőek a technológiai állomásokat kiszolgáló robotok munkafázisai, az alkatrészmérő és összeválogató technológiai folyamatok.

➋

A részlegvezető mérnökök kiváló angolsággal elmagyarázzák a folyamatokat, a technológiai eljárásokat. Az alkatrészgyártás folyamatait lépésről lépésre mutatják a kiemelt, részmegmunkált alkatrészeken, metszeteken. Kérik, ne fotózzunk és a hallottakból ne írjunk le mindent.

A felületi keménység és ezzel a kopás-állóság növelése, egyben a súrlódás csökkentése számos alkatrésznél kulcsfontosságú. Például a porlasztótűnél, a Delphi kapcsolószelepnél. Ezek felületi bevonatot kapnak, többnyire a DLC-eljárások körébe tartozót. A néhány mikronnyi rétegvastagság felvitele előtti felület-előkészítési, jobbára elektrokémiai technológiai műveletsor – engem, mint ennek a területnek nem ismerőjét – igencsak meglepett, hogy milyen összetett folyamat is ez. Ma a know-how-ja féltett ipari titoknak számít. Mivel itt nagy sorozatban gyártott termékekről van szó, a műveleti idők csökkentése, a termelékenység meghatározóan fontos, ennek mikéntje szintén titok.

Ugyancsak high-tech művelet a porlasztócsúcsok belső tereinek kimunkálása. A terek térfogata és alakja tervezett jellemző, a befecskendezést határozza meg. A megmunkálásnál hajszálvékony elektródákkal készítik a porlasztócsúcs furatait, melyek nem hengeresek, hanem befelé kúposak. Az alkalmazott nagy termelékenységű ultraprecíziós technológiák az ECM (elektrokémiai megmunkálás), és az EDM (szikraforgácsolás – elektroeróziós alaksüllyesztés, elektrotermikus megmunkálás).

Joggal merül fel az emberben a kérdés, hogy vajon az utángyártók pontosan ilyen anyagminőséggel dolgoznak-e, és ami a befecskendezéshez alapvetően fontos, elő tudják-e állítani pontosan az eredeti belső geometriai méreteket. Efelől lehetnek kétségeink.

Az injektor és a nagynyomású szivattyú végszereldébe is beengedtek, de csak védőöltözet felvétele után. Az állandó felügyelet alatti robotizált szerelést kézi műveletek is kiegészítik, ezek jobbára a gépek „etetéséhez” szükségesek.

A common rail injektorok nagyon kis értékű gyártási tűrési tartománnyal készülnek, pár mikronos illesztéssel. A szigorú tűrés ellenére – az előírt nagyon kis adagmennyiség eltérése, illetve a fokozott adagmennyiség-pontosság miatt – még így is lehetnek szállítási eltérések. Ehhez járul, hogy a villamos alkatrészeknek (tekercseknek) is vannak mágneses jellemzőikben eltéréseik, így minden injektor kicsit különböző. Erre visszavezethetően a tüzelőanyagszállítás eltérése szélső esetben akár 5 mg/löketet is elérhet. Az injektorok szállítását ezért elektromos vezérlési jellemzőkkel kell kiegyenlíteni. A gyári kódolás (I3C) a gyártás végső fázisa.

A mikronos világban a minőségbiztosítás különleges jelentőséget kap, mely mind a sorozatgyártásból kiemelt darabok bemérésére, mind a szerszámgépek névleges jellemzőinek ellenőrzésére kiterjed. Ahol a gyártmány méretpontossága pár mikron, ott az ellenőrző berendezések pontosságának egy nagyságrenddel jobbnak kell lennie.

A látogatás alatt, a high-tech gyártóberendezések és munkaállomások között sétálva, benézve a laboratóriumokba, a fejlesztőrészleghez, a kalibrációs sorokon végigmenve, elgondolkozik az ember: ha átvillan 40 év technikája, meg is rémülünk, hova jutott napjainkra az autótechnika. Millimikronokon és mikroszekundumokon múlik ma a kifogástalan működés, és ezek már képzelőerőnkön és érzékszerveinken messze kívül esnek. Ezt kell tudnunk diagnosztizálni, javítani. A Delphi válasza az, hogy a követelmények miatt ma ez a technika, ehhez kell a fenntartóknak igazodniuk tudással, az eszközrendszer értő használatával. A feltételek adottak, ember „kapaszkodj”!

A Delphi common rail rendszerek új családja

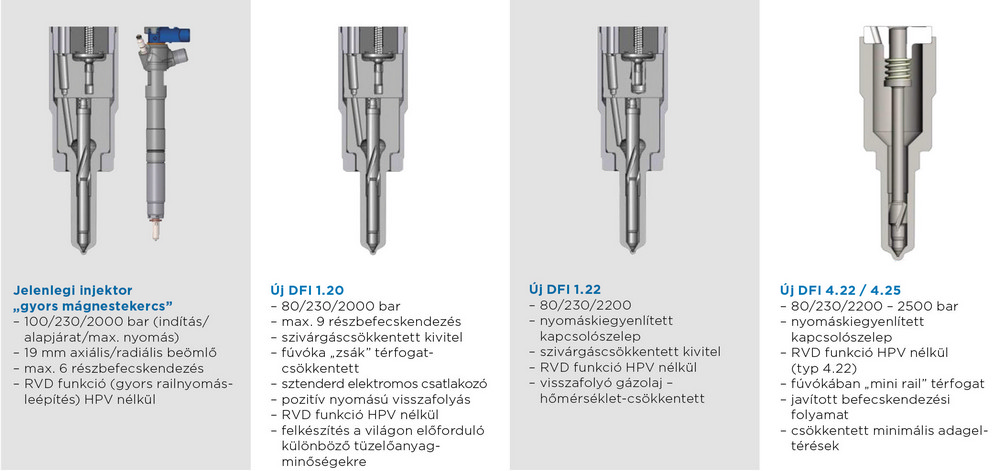

A személygépjármű, kishaszongépjármű CR-injektorok sok új fejlesztést tartalmazó új családját mutatta be idén tavasszal a Delphi. A rendszernyomás maximális értéke, a vetélytársakhoz hasonlóan, a Delphinél is eléri a 2500 bar értéket. A maximális üzemi nyomást ma még nem minden felhasználó használja ki.

➌

Az injektorcsalád három típust tartalmaz, mely a jelenlegi DIF 1.5 konstrukcióját alapvetően nem megváltoztatva, moduláris felépítésű, tehát több építőelem kombinációja. Ezek típusjele: DFI 1.20, DFI 1.22 és DFI 4.22/25. (➌. táblázatábra). A típusok közti jellemző különbséget a motor teljesítményigénye és a földrajzi terület szerinti felhasználás adja. A működtetés mágnestekercses, elrendezése koaxiális, az üzemi feszültsége fedélzeti feszültség (nincs szükség ún. booster feszültségre). Az elektromos csatlakozó autóipari „sztenderd” kialakítású. Csökkentett belső résolajmennyiséggel, a visszafolyás pozitív nyomású (túlnyomású). Az új kapcsolószeleppel készülő injektor (Smart Balanced dizájn) kapcsolószelepe, porlasztója rendkívül gyors működtetést tesz lehetővé, a versenytársak szervo-piezo technológiáival összemérhető befecskendezési teljesítménnyel rendelkezik.

Az új család műszaki finomítása közé tartozik a statikus visszafolyás, szivárgás minimalizálása. Ezt a kapcsolószelep szeleptestében elhelyezett hüvely alkalmazásával érik el (DFI 1.22 típus), így annak illesztése szorosabb lehet. Ennek megnevezése CVA rövidítéssel Combine Valve Adaptor. A hüvely körül kialakuló gázolajnyomás a hüvelyt kissé deformálja (nagyobb nyomás, szorosabb illesztés), ezzel érik el, hogy a szivárgás nyomásfüggetlenné váljon. Számszerűsítve max. 10 ml/perc. A visszaáramló gázolaj hőmérséklete is csökken 10 K értékkel.

A Delphi DFI 4 típus teszi lehetővé a 2500 bar nyomás elérését. Konstrukciója követi a család első két tagjáét, de fúvóka gázolajtérfogata nagyobb. Szállítása, karakterisztika jellemzői közel azonosak, mint a Delphi Direct Acting piezo injektoré.

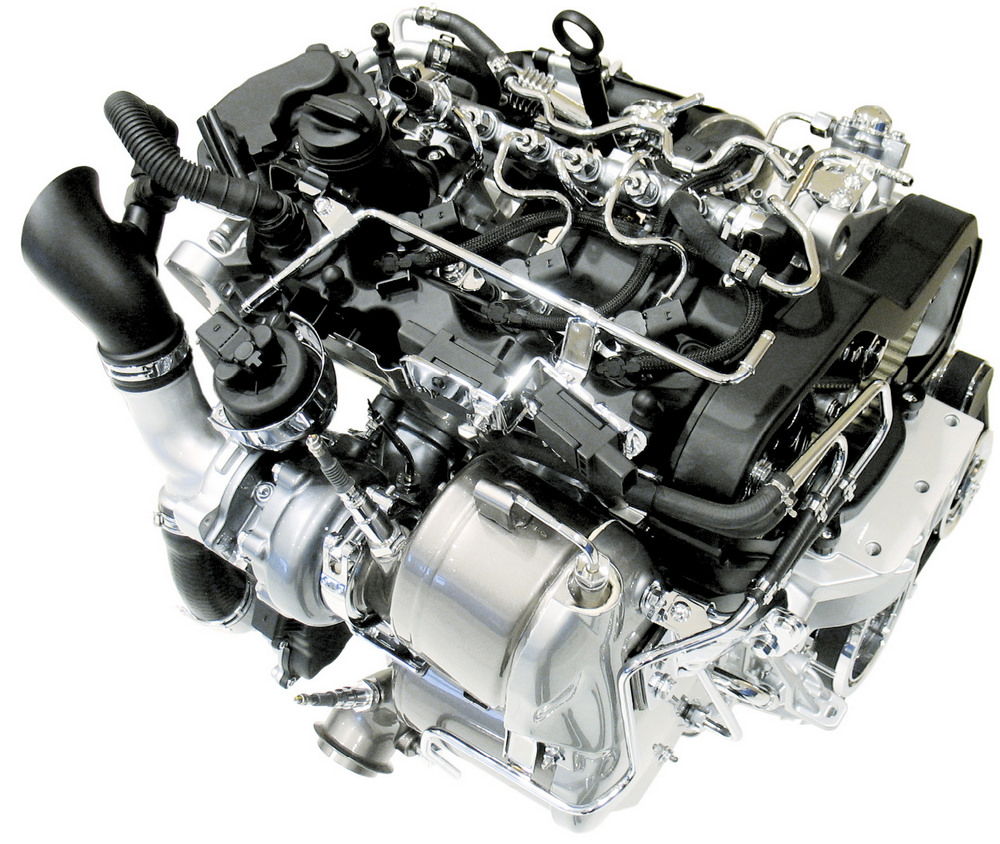

A Delphi Automotive Iaşi gyára kiemelt szerepet tölt be, mert elsősorban a common rail rendszerek új generációjához, új családjához tartozó nagynyomású szivattyút és injektort gyárt személygépjárművek könnyű, valamint közép-haszongépjármű alkalmazások számára. Az új injektorcsalád első sorozatgyártásba kerülő tagja a DFI 1.20 ➍. Az itt gyártott Delphi Multec® light duty dízel common rail rendszert az új Mercedes-Benz C Osztály és a Volkswagen Polo autókba építik be. Az új 3 hengerű VW TDI-ről készült fotón az új Delphi CR-injektort láthatjuk ➎.

➍

➎

Említsük meg, hogy korábban, 2013 júniusában, a Delphi elnyerte a Volkswagen Csoport nagy tekintélyű Global Champion elismerését a Delphi CR-befecskendezés továbbfejlesztett rendszeréért. A Delphi díja a Volkswagen 1,2 liter, háromhengerű, Euro 5 programja keretében nyújtott teljesítményt jelentette, mint elismerés. A Delphi a fejlesztés közben nyújtott globális támogatása, köztük a költség- és a technológiai egyensúly szem előtt tartása, jelentős mértékben hozzájárult ahhoz, hogy a fejlesztés megfeleljen a Volkswagen szigorú CO2-emisszióra vonatkozó értékeinek.

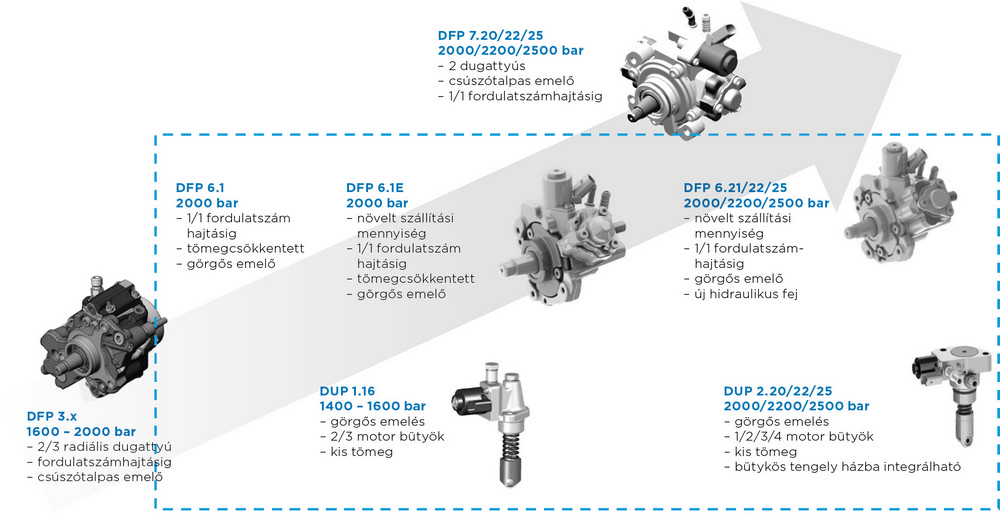

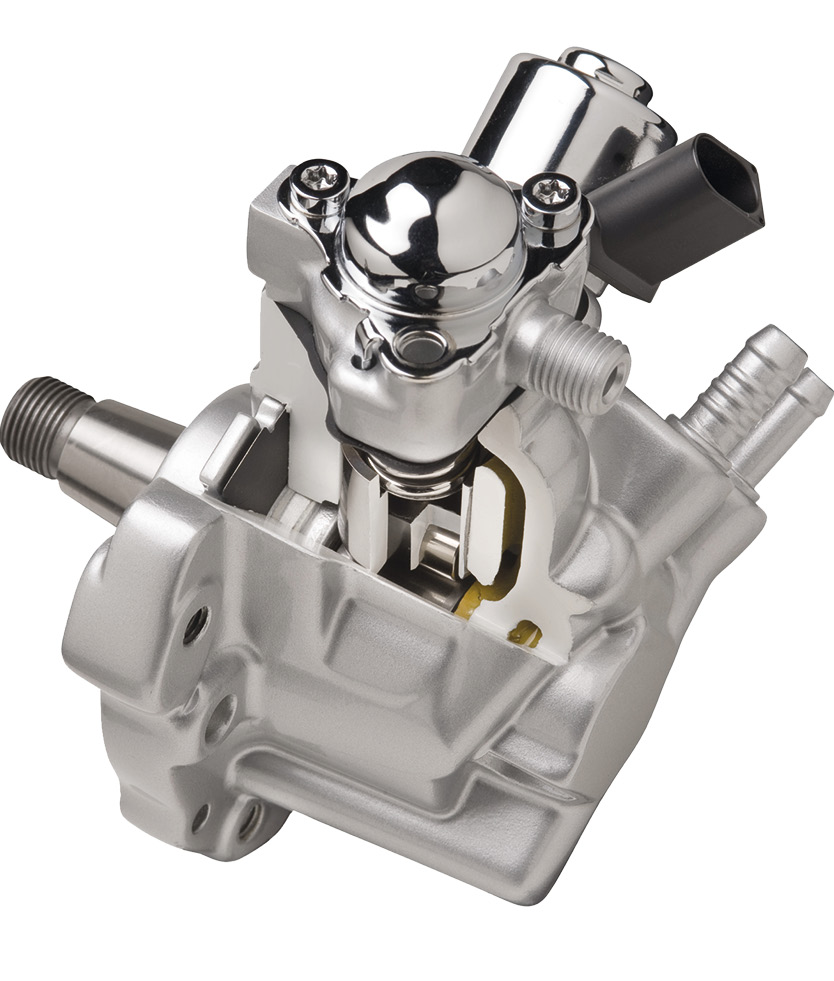

A nagynyomású szivattyúk családja

A nagynyomású szivattyúk új családjának konstrukcióit – van köztük, amelyik már néhány éve sorozatgyártott termék – az alkalmazási motorteljesítmény és a felhasználási piacok határozták meg. Kétféle konstrukció készül, az egyik tüzelőanyag-kenésű, a másik olajkenésű. A korábbi excenteres, csúszótalpas dugattyúemelést – egy szivattyú kivételével – bütykös, görgős emelő váltotta fel.

A kínálatban a DFP 6.1, 6.2 és 7.20 szivattyúházas és a DUP 1 és a DUP 2 ún. „steckpumpa” jellegű szivattyúk találhatók (➏. táblázatábra).

➏

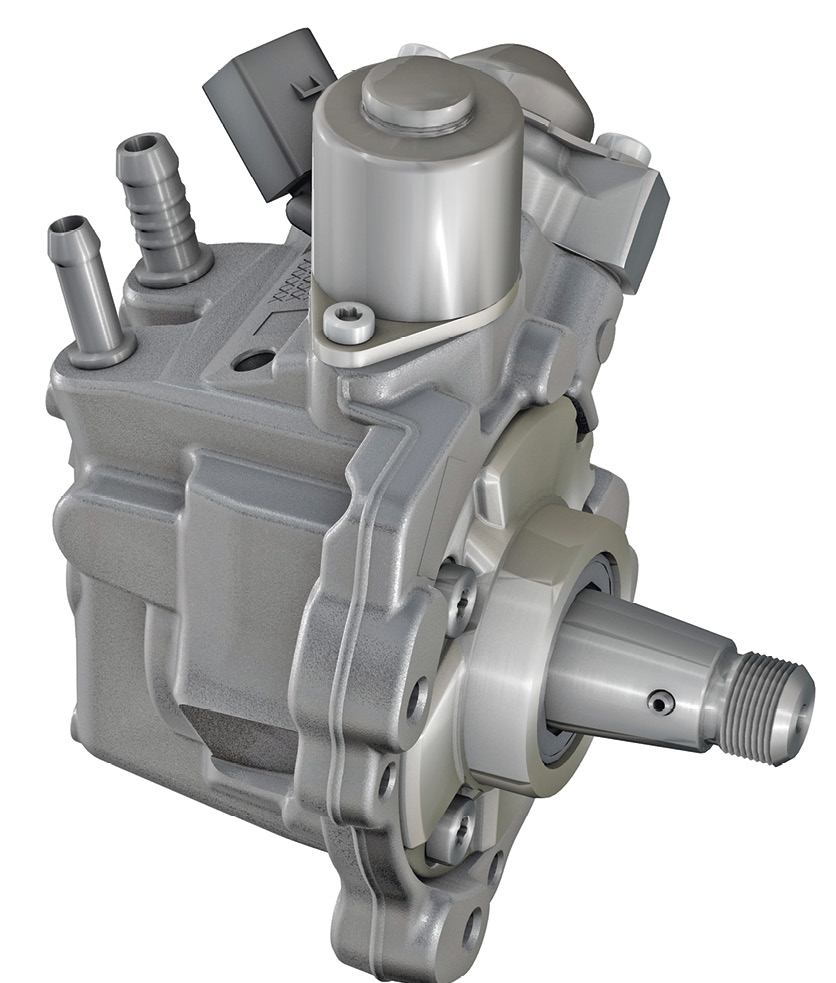

A kínálat magában foglalja a DFP 6.1 CR továbbfejlesztett változatát, melynek növelt motorteljesítményre és az Euro 6-os környezetvédelmi szabvány károsanyag-kibocsátásra vonatkozó előírásainak meg kell , hogy feleljen. A műszaki fejlesztés a DFP 6.1E elnevezést kapta. A DFP 6.1E szivattyú ➐, ➑ jellemzői: nagyobb hatásfok, kisebb meghajtási forgatónyomaték, nagyobb üzemi nyomás, nagyobb szállítási kapacitás, mindezeknek nem ellentmondóan hosszabb élettartam. A tömegcsökkentés oka az, hogy a szivattyúház alumínium. Az acél dugattyú/henger/hengerfej egységet átkonstruálták a nagyobb nyomások és jobb hatásfok (kisebb hajtásinyomaték-igény) elérése végett, ezzel együtt az új konstrukció kisebb résveszteséget eredményezett (például a hosszabb elemhüvely, hosszabb plunger kialakítás miatt).

➐

➑

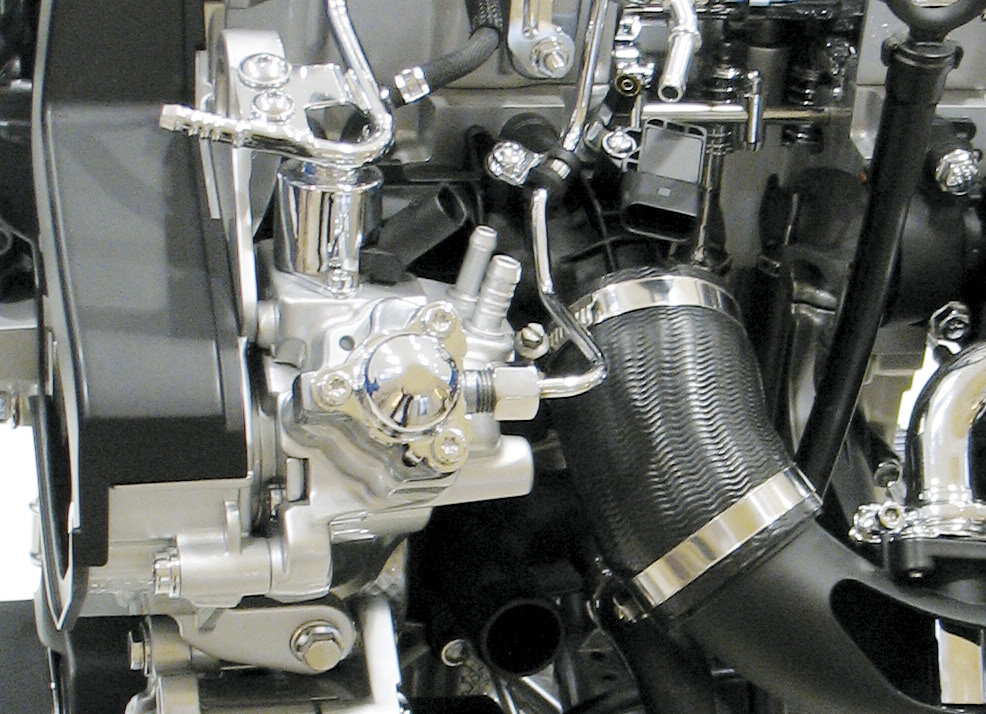

A VW 3 hengerű TDI-motorját Delphi DFP 6.1E szivattyúval látják el ➒.

➒

A legkisebb tömegű nagynyomású szivattyúkat a motor (egyik) bütykös tengelye hajtja. Külön háza nincs a blokkba vagy a hengerfejbe helyezik el, mint korábban a hengerenkénti „steckpumpa” adagolóelemeket ➓.

➓

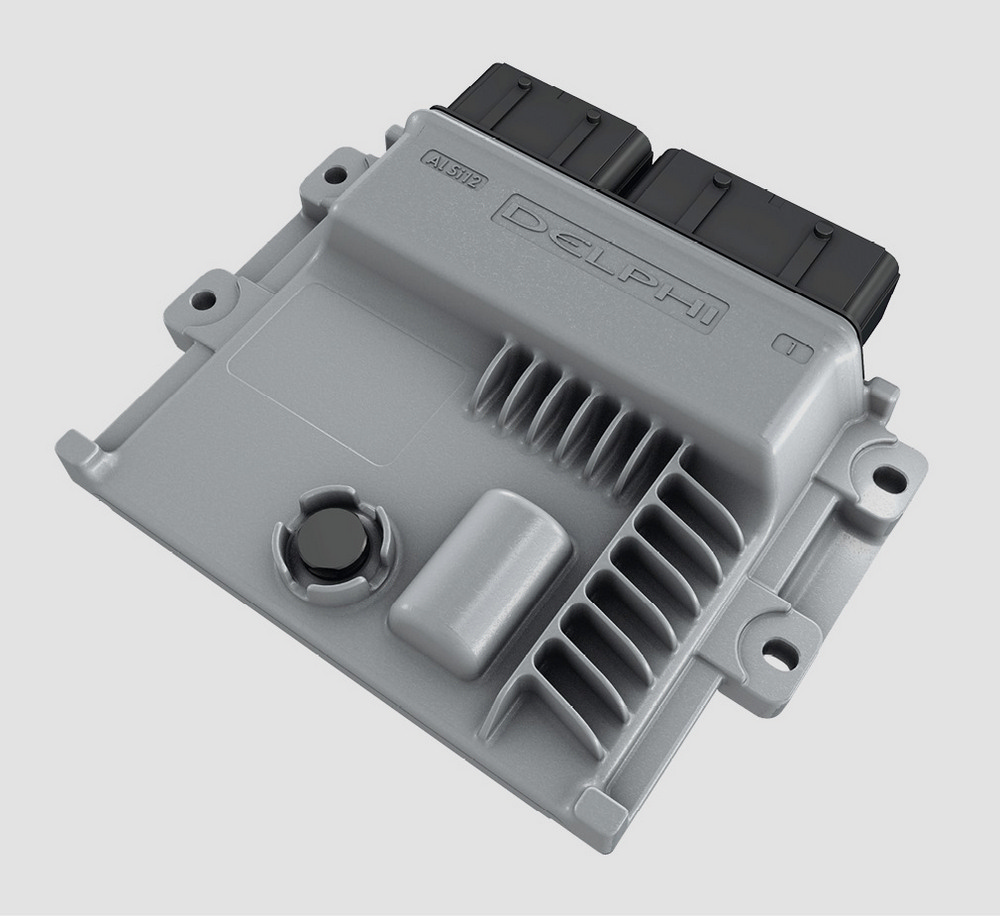

Delphi DCM

Az irányítóegység (dízelECU vagy DCM) fejlesztése értelemszerűen nem állhat le. 2013 óta gyártják a DCM6 család tagjait, mely az Euro 6b előírásait teljesítő motorokhoz illesztett. Új fejlesztés a DCM7 család ⓫, mely az Euro 6c támasztotta követelményeknek felel meg. (Az Euro 6c előírás dízelmotoroknál ugyan tételesen nem szigorítja meg a szennyező komponensek határértékét, de megszigorítja a tesztciklusokat. Ez éppen elég szigorítás!) Meghajtója 12 V-os, de opcióban a booster-feszültséget is kezelni tudja nagyobb teljesítményű motoroknál. Csatlakozóinak száma 196 vagy több. Jellemzői: 32 bit 4–8 MB Flash 516K RAM, CPU 300 MHz többmagvú processzorral. A dízel motorirányító egységek kiemelt gyártóhelye – legjobb információnk szerint egyedüli – a szombathelyi Delphi Hungary Kft. Joggal lehetünk erre is büszkék!

⓫

Fejlesztőközpont

A vállalat a világon jelenleg 14 gyártóüzemben állít elő dízel tüzelőanyag-ellátó és motorvezérlő rendszereket és alkatrészeket.

A Delphi Diesel Systems fejlesztőközpontokkal és vevőközpontokkal is rendelkezik. 2013 októberében, Luxemburgban, Bascharage városában a Delphi megnyitotta az újonnan egyesített dízelbefecskendezés- és égéstechnikai laboratóriumát. Itt van a benzinüzemű befecskendezésre vonatkozó kísérleti központ is, így egy helyre lokalizálta a fejlesztést, hogy a két csapat szinergiájából előnyt kovácsoljon. Mint tudjuk, van kutatói törekvés arra, hogy az Otto- és dízelmotor elégetési eljárásban nagyon közel kerüljön egymáshoz. A Delphi’s Customer Technology (CTC) létesítményen belül elhelyezkedő új laboratórium megnövelte a vállalat potenciálját, hogy kutatásait, a vevőközpontú fejlesztéseket szem előtt tartó mérnöki csapattal együttműködésben folytassa le.

A Delphi CR-befecskendezés az alternatív erőátviteli rendszerek, köztük a hibrid járművek működését is elősegíti. Így a Delphi dízel CR beépítésre került a Peugeot 3008 Hybrid4 járműbe, a világ első dízel-elekromos meghajtású hibrid autójába, valamint hozzájárult az autó kedvező teljesítményéhez és hatékony üzemanyag-fogyasztásához (CO2-emisszió 99 g/km, tüzelőanyag-fogyasztás: 3,8 l/100 km).

A common rail javítása

A Delphi aftermarket üzletének (Product & Service Solutions) a világon Európa a legnagyobb régiója, itt megközelítőleg 6800 disztribútorral rendelkezik. A Delphi elkötelezett az európai aftermarket jelentős növelésében. Az aftermarket céljából létrehozott disztribúciós hálózata a nagykereskedőket, az autófenntartókat, valamint a kiskereskedelmi piacot is lefedi. A dízelmegoldások disztribúciója mind a nagykereskedői, mind a hivatalos szervizspecialistákon keresztül történik.

A Delphi szervizközpontok (világszerte 1600 / az EMEA-ban 1500) hivatalos szervizműhelyek hálózata, amelyek a legkorszerűbb gépjárműrendszerek, köztük a (dízel- és benzinüzemű) motorvezérlés szervizére és javítására képesek. A moduláris felépítésű program hat kulcsfontosságú elem köré szerveződik: a diagnosztika, a szerszámfelszereltség, a képzések, a műszaki segítség, az alkatrészellátás, valamint a professzionális marketingtevékenység, mindaz, amely biztosítja a Delphi szervizközpontok számára, hogy a legkorszerűbb technológiához és szakértelemhez férjenek hozzá.

A fejlődés nem áll meg…

A szigorú környezetvédelmi követelmények miatt magától értetődően a járműipari technológiák fejlődése nem fog leállni: gépjárműveink integrált rendszerekkel egyre inkább komplexebbek lesznek. Ez talán legjobban a dízelrendszerekre igaz. A mai dízel járművekben több mint 120 alkatrész dolgozik a fedélzeten komplex hálózatokon keresztül kommunikálva egymással, több tízezer sornyi számítógépes kóddal irányítva ezt az összetett rendszert. A fenti okok miatt ma már lényegében minden javítás alapelvárása a diagnosztikai eszköz használata. A szakembereknek tisztában kell lenniük ezen rendszerek működésével és a diagnosztikai eszközök használatával a hibák feltárásánál.

Amikor egy injektor javításra kerül, új kód generálására van szükség. Csak egy Delphi Diesel Center tud új kódot generálni. Más műhelyeknek ezért nincs más választásuk, mint a régi injektorkódot újra felhasználni. Természetesen ez a régi kód már nem pontos, mivel a javított injektor befecskendezési profilja megváltozott. Amennyiben a műhely a régi injektorkódját használja újra, az ECU visszaállítódik a korábbi paraméterekre, amelyek érthetően nem képezik le a javított injektor befecskendezési profilját.

Delphi nagynyomású szivattyú javítása

A CR-elemek javítása – állapotvizsgálat, alkatrészcsere, injektoroknál újrakódolás – a Delphinél nem gyári újragyártást jelent. A Delphi a „Delphi Diesel Center” műhelyhálózatát jogosítja fel a CR-javításra és látja el vizsgálóberendezéssel, alkatrésszel és képzéssel.

A nagynyomású szivattyún elvégzett bármely javítási beavatkozás szennyező részecskéket és szemcséket eredményezhet, amelyek az injektor súlyos működési hibájához vezethetnek. Ezért a felújítás a legszigorúbban betartott környezeti feltételek mellett végezhető csak el. A javított alkatrészekre garanciát kell vállalni, az újragyártott alkatrész bebizonyosodó hibája esetén, a teljes körű javítás, például a beépítés költségei is terhelik a Delphi Diesel Centert.

Követni kell az új DDNX398 használati útmutatóban ismertetett folyamatleírást és módszereket, valamint rendelkezni kell az YDT650 és YDT680 azonosító számú, speciális DFP6 szervizkészlettel. A Delphi CR-szivattyú javítására specializálódott szerszámhasználat, valamint a szervizre vonatkozó folyamatleírás képzéseken és tréningeken sajátítható majd el. Ma már a Delphi-központok feljogosítottak és képesek az új DFP6.1E szivattyú javítására is.

Az YDT650 szerszámkészlet valamennyi DFP-szivattyú, míg az YDT680 készlet a DFP6.1E common rail szivattyú esetében alkalmazandó kiegészítő szerszámkészlet.

Az YDT680 készlet a CR-szivattyú elülső lemezén, a motorolaj-tömítés kicseréléséhez használandó szerszámokat tartalmazza. Egyes nagynyomású szivattyúknál előfordulhat az elülső lemez légzőnyílásán keresztül történő szivárgás. További, részletes információt a DT547 azonosító számú ismertető tartalmaz. Ez a szerszámkészlet a DFP3, 4 és 6-os fejlesztésekkel kompatibilis.

A Delphi CR-szivattyú működését kizárólag a Hartridge AVM2PC, vagy a CRp-PC tesztpadokon APC és Delphi IRIS szoftver használatával lehet tesztelni.

Injektordiagnosztika és tisztítás

A tavalyi évben a Delphi Product & Service Solutions szabadalmaztatta és bevezette az YDT720 jelű Electronic Injector Test Kit („Buzz Tool”) tesztberendezését ⓬. Egészen mostanáig a szelep járatása, szabad mozgásának tesztelése mint egyedi jellemző, csupán néhány Delphi-rendszerben volt lehetséges, egy ECU rutin alkalmazásával. A Delphi új Electronic Injector Test Kit tesztberendezésével ez a „járatás” valamennyi CR mágnestekercses injektor esetében lehetségessé válik. Az injektor típusának megfelelő csatlakozó kiválasztásán kívül nem szükséges egyéb felhasználói beállítás. A méréssel lehetővé válik az elektromos meghibásodás gyors beazonosítása, vagy annak megerősítése, hogy nincs elektromos meghibásodás, így segítve elő a diagnosztikai folyamatot. A tesztberendezés használatával az injektor egyes meghibásodásait a figyelmeztető üzenetek világosan jelzik. Amennyiben elektromos meghibásodás jelentkezik, az injektor nem javítható, így a javítási folyamattal kapcsolatosan a szerelő számára lehetővé válik a gyors döntés.

⓬

Az injektor elektromágnes tekercsek jellemzően kis ellenállásúak, digitális multiméterrel (DMM) nem mérhetőek, mert csak az ellenállás mérése a tekercs állapotának felmérésére nem elegendő. A pontos diagnosztika érdekében meg kell mérni az induktivitási értéket is. A Delphi Electronic Injector Test Kit együttesen méri a tekercs ellenállását és az induktivitást. Megállapítható a tekercs áramkörének szakadása vagy rövidzárlata, az injektortesthez tartozó tekercs szigetelése, valamint a szelep zajos működését vezérli.

A „buzz-teszt” után a szerelő a tekercs ellenállási és induktivitási értékeit is megkapja, könnyen diagnosztizálhat egy elektronikus meghibásodást az egyes injektorértékeknek a másikkal történő összevetésével.

A diagnosztizálás közben a Delphi Electronic Injector Test Kit tesztberendezés két ciklust lát el: a mérést, valamint a tisztítást ⓭. A tisztítási ciklusban az injektorjáratás lehetővé teszi – az injektornak a motorból történő kiszerelése nélkül – a belső komponensek (szelep) tisztítását. Az eljárás a gépjárművön belül vagy kívül egyaránt alkalmazható.

⓭

Az Injector Solvent Cleaner pedig az injektor tisztítására alkalmazható megoldás. Ez a tisztítószeres eljárás a CR-rendszerelemek kiszerelése nélkül tisztítja meg a szelep belső komponenseit.

A gépjárművön belüli CR diagnosztikai vizsgálatot a Delphi Sealed Rail Tool és False Actuator Kit teszi teljessé, amelyek segítségével a hidraulikus rendszer hibái azonosíthatóak.

1. Vivek Palta, a Delphi európai, közép-keleti és afrikai területeket felügyelő elnökhelyettese, 2. Stefan Petrea, gyárigazgató, Delphi Diesel Systems Romania, Iasi, 3. Slawomir Welezinski, üzletfejlesztési igazgató, DPSS Central & Eastern Europe

Greg Barnes, a Delphi szervizigazgatója konzultál a küldöttség magyar és román tagjaival

A szerző érzi, nagyon nagy anyagot „zúdított” a kedves olvasó elé. Sok az újdonság, mely vagy már ma a sorozatgyártás része, vagy egy-két éven belül azzá lesz. Ennek üzemeltetéséhez igazodnia kell a diagnosztikának, a felújítástechnológiának, az alkatrészellátásnak és első helyen a képzésnek, az ismeretek megszerzésének. Rajtunk nem fog múlni, hogy ebben a segítségükre legyünk.