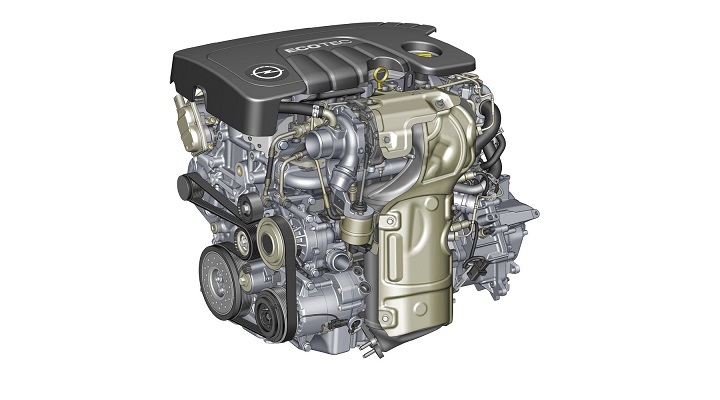

Opel 1.6 CDTI motorja

A magyarországi belső égésű motorgyártás és motorfejlesztés a II. világháborút követően napjainkig igen változatos képet mutat. A Steyr licenc alapú Csepel-motorok, majd az M.A.N. licenc alapján gyártott Rába-motorok koruk élen járó motorjai voltak. Hazai továbbfejlesztett változataik meghaladták a licenc termékek jellemzőit. Elismertek voltak a hazai tervezésű és a licenc nagyvasúti dízelmotorok, ezek mellett eltörpültek ugyan méretükben, de kiválóságban nem a motorkerékpár-motorok. A rendszerváltáskor még csak gondolni sem mertünk arra, hogy néhány év elteltével motorgyártásban világszinten is meghatározó szerephez jutunk. És ez a fejlődés további rohamos növekedést mutat. Cikkünkben a General Motors szentgotthárdi Opel Szentgotthárd motorgyárának egy új, a kor követelményeinek mindenben megfelelő, trendmeghatározó dízelmotorját mutatjuk be.

A KEZDETEKTŐL NAPJAINKIG

Érdemes felidézni a szentgotthárdi Opel gyár, elsősorban a motorgyártás történetét dióhéjban, hogy lássuk, milyen út vezetett napjainkig, milyen a fejlődés íve. A General Motors és a Rába Magyar Vagon- és Gépgyár 1990 júliusában szerződést írt alá egy vegyesvállalat létesítéséről, mely a rendszerváltás utáni Magyarország első multinacionális vállalata lett. A projektet hivatalosan szeptemberben jelentették be, a General Motors Hungary Járműgyártó Kft. bejegyzése pedig 1991 januárjában történt meg.

1992. március 13-án gördült le a szalagról az első Opel Astra, a modern kor első magyar építésű személygépkocsija, melyet Antall József miniszterelnök vezetett le a szerelősorról. Júniusban elkezdődött az 1.6 literes, 8 szelepes motorok gyártása. 1992 októberében Göncz Árpád köztársasági elnök hivatalosan is felavatta a GM Hungary gyárát.

1996 szeptemberében megkezdte a termelést a hengerfejgyár, a világ egyik legmodernebb gyáraként. Legyártásra került az egymilliomodik motor.

1999-ben lezárult egy korszak: a 4404-edik Vectrával befejeződött az autók építése. A motorgyár ebben az évben gyártotta le az eddigi legnagyobb darabszámot. Több mint 515 ezer új motor készült, a hengerfejgyártás is nagy lépésekkel bővült. Októberben már a második millió motor is elhagyhatta a gyárat.

Átugrunk néhány évet, melyek sorában sajnos az autóipart nagyon súlyosan érintő világválság évei is benne voltak, és eljutunk 2013-ig.

2011. április 12-én Orbán Viktor miniszterelnök és Nick Reilly, az Opel/Vauxhall európai elnöke lerakták a Flex Motorgyár alapkövét. Szeptember 23-án már az új gyár 30 000 m2-es csarnoka bokrétaünnepségét tartották.

A Flex Motorgyárban, mely Európa egyik legmodernebb és legrugalmasabb motorgyára, ugyanazokon a sorokon nyílik lehetőség különböző motortípusok előállítására.

A 2012. év az Opel Szentgotthárd történetében már a fellendülés korszakát nyitotta meg.

2012 júliusában ünnepelte a vállalat motorgyártásának 20 éves évfordulóját.

2012. szeptember 20-án, Orbán Viktor miniszterelnök és Thomas Sedran, az Opel/Vauxhall Igazgatótanácsának elnökhelyettese felavatták a Flex Motorgyárat ➊.

➊ A Flex Motorgyár avató szalagja

A Flex gyáregységben készülő első motor, az MGE (middle-size gasoline engine), azaz a közepes méretű benzinmotor 2013. február 8-án jött le a gyártósorról.

Pár nap múlva, február 12-én

Orbán Viktor miniszterelnök és

Joachim Koschnicke, az Opel/

Vauxhall kormányzati kapcsolatokért felelős alelnöke bejelentették a Parlamentben, hogy a Flex gyár tovább bővül: újabb 1600 m2-rel nő a csarnok mérete, s további 100 fő felvétele válik szükségessé a következő években. A kapacitásbővítéssel az Opel újabb 130 millió eurót invesztál szentgotthárdi gyárába.

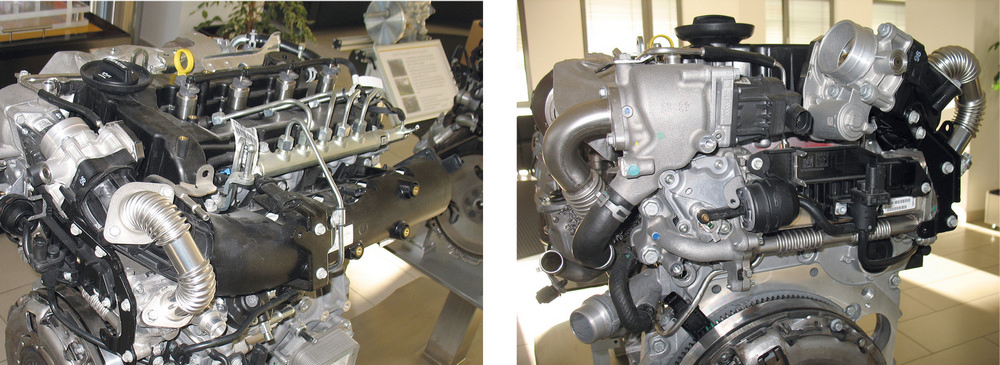

A Flex gyárban 2013. június 18-án a szintén közepes méretű, teljesen új konstrukciójú dízelmotor, az MDE (middle-size diesel engine) került sorozatgyártásba (lásd a címképet!).

2013. július 9-én ismét bővítést jelentett be Solt Tamás ügyvezető igazgató. Ennek értelmében további 60 millió eurós beruházás valósul meg Szentgotthárdon, mellyel tovább bővül a Flex motorgyár rugalmassága, és éves kapacitása további 70 ezer darabbal növekszik.

A beruházás nyomán további 100 munkahely jön létre. Ezzel a Flex Motorgyár kapcsán megvalósuló összberuházás megközelíti a 700 millió eurót, az éves kapacitás pedig elérheti a 650 ezer darabot.

A 2013. február óta üzemelő Flex gyárban termelt 14 ezer motor mellett a Family1-es motorgyár 340 ezer motort állított elő, melynek körülbelül 70 százaléka a tengerentúlon került értékesítésre. 2014-ben az összdarabszám 10%-os növekedése várható, azaz a két motorgyár együttesen közel 400 ezer darab motort állít majd elő. Amellett, hogy a darabszámok emelkednek, 2014-ben 20 új motorvariáns is bevezetésre kerül, továbbá a megmunkált motorkomponens-üzletág is újraindul. A 2014. év legjelentősebb eseménye lesz a kisméretű, 3 hengerű benzines motorcsalád (SGE, small-size gasoline engine) sorozatgyártásának júniusi elindulása. A Flex gyár folyamatos felfutásának köszönhetően a munkatársak létszáma 2013-ban 150 fővel nőtt, idén pedig több száz közel 400 fős létszámnövekedés várható.

GYÁRLÁTOGATÁS

Szerkesztőségünk kérésére az Opel Szentgotthárd Flex Motorgyár igazgatója, Kenyeres Gyula fogad szívélyesen. Régi ismeretség köt minket össze, tudja, hogy amennyire a gyári titoktartás engedi, minket a „nagyon műszaki” dolgok érdekelnek. „Mi elsősorban gyártók vagyunk, és ezt nem ma kezdtük” – mondja, ahogy a gyártósorok mellett lévő irodájában kezdjük a beszélgetést. „A szentgotthárdi gyártású, szerelésű motorokat mindenütt a legnagyobb elismerés övezi, többször is megkaptuk konszernen belül a legjobbaknak járó kiváló minősítést. Talán ezért kaptuk meg az újgenerációs SIDI benzinmotor mellett a mai legkorszerűbb dízelmotor gyártását is. Kedves Tanár Úr, ha a motorról kérdezel, hogy mit tud, mik voltak a konstrukciós szempontok, arról mi már kevesebbet tudunk, hiszen a mi fő feladatunk a hatékony, minőségi gyártás, de segítünk, hogy ezekhez az információk is rendelkezésedre álljanak.” Köszönöm!

Akkor nézzük, hogy egy kissé terjedelmesebb cikk erejéig mi mindent tudtunk meg az új dízelmotorról!

Az 1.6 literes, 4 hengerű CDTI dízelmotor motor, illetve motorcsalád gyártói megnevezése MDE (Midsize Diesel Engine), mely a B-, C-, illetve D-szegmens autóihoz készül. Járműmodellbe építéstől függően különböző emissziótechnikával – SCR vagy LNT – teljesíti az Euro 6 előírást. Az MDE alapmotort a Powertrain Engineering Centerben, Torinóban tervezték ➋, a beépítés és a kalibráció Rüsselsheimben készült, szakmai támogatást kaptak a GM fejlesztőközpontjaiból, az USA-ból. Mint arról beszámolnak, 1000 mérnököt vontak be a fejlesztésbe, 24 ezer szerkezetanalízist végeztek, ebben 90 millió végeselem-számítást az optimalizáláshoz.

➋ A Powertrain Engineering Center egyik fékterme Torinóban ➌ Az Opel Zafira Tourer motortere

Az MDE-motort csak a GM szentgotthárdi Flex gyárában gyártják 2013-tól.

MOTORJELLEMZŐK

Az Astra hatchback, notchback és Sports Tourer is megkapta a 100 kW-os MDE-motort. Az Astra fogyasztása ezzel a motorral 3,9 liter/100 km. Az Astra hatchback gyorsulása 0–100 km/h között 10,3 s, 80 és 120 km/h között pedig 9,2 s. Az Astra végsebessége 200 km/h (Astra notchback 205 km/h).

Az MDE-motornak van 81 kW-os változata is (maximális nyomaték 300 Nm), ezzel az Astra fogyasztása 3,7 liter/100 km, CO2-emissziója 97 g/km, a gyorsulás 12 s, a végsebesség 186 km/h.

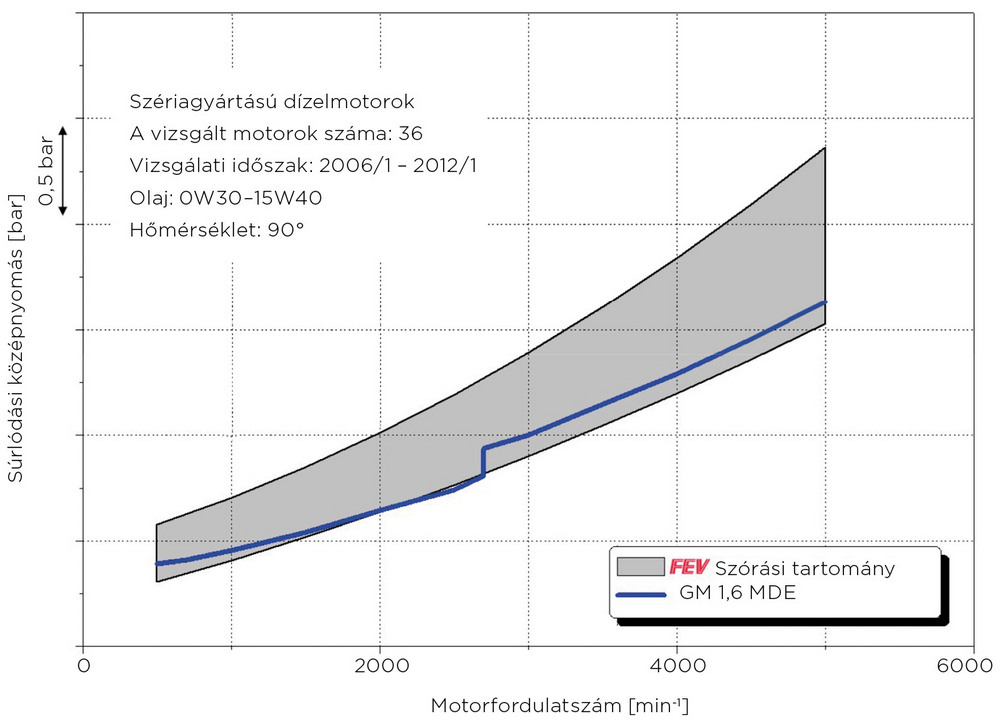

A motor súrlódáscsökkentésére nagy figyelmet fordítottak. Az MDE-motor súrlódási középnyomása (FMEP – Friction Mean Effective Pressure) a konkurens személygépkocsi dízelmotor modellek értékeit mutató sáv alsó határán fekszik az 1750–2750 min-1 fordulatszám intervallumban, mely a leggyakrabban használt üzemi tartomány. Ezzel a súrlódási középnyomással ma az MDE-motor kategóriája legjobb értékét hozza ➍.

➍ Szériagyártású dízelmotorok súrlódási középnyomás tartománya, a karakterisztika az Opel 1.6 CDTI értékét mutatja

TÜZELŐANYAG-ADAGOLÁS

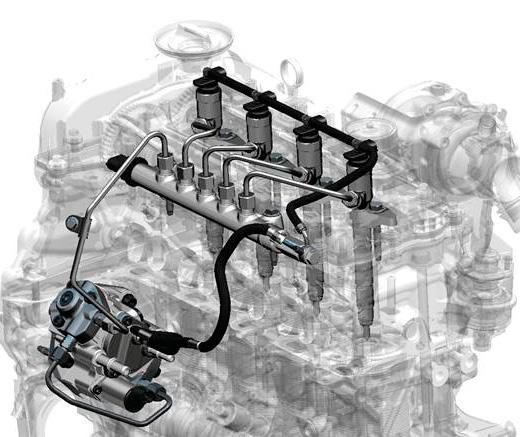

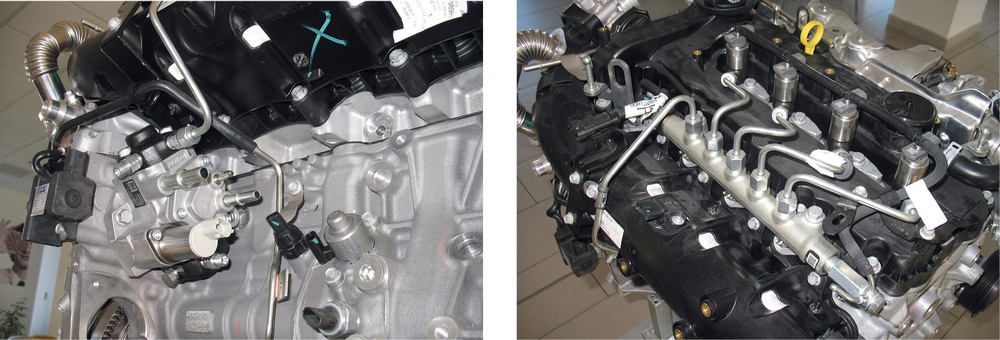

A DENSO gyártmányú common rail rendszer a DENSO székesfehérvári gyárából kerül ki ➎. A maximális üzemi nyomás 2000 bar. A nagynyomású HP3 CR-szivattyú az ismert kétdugattyús, hozamszabályzós ➏. A többszörösen tagolt (maximálisan 10) befecskendezés az égéslefolyást lágyabbá teszi, mely az égési zajt lényegesen csökkenti. Emellett az égési csúcshőmérséklet mérséklésével kedvező szinten marad a nitrogén-oxid-képződés. A mágnesszelepes DENSO CR-injektor ➐ belső elemei DLC-bevonatot kaptak, melyek rendkívüli kopásállóságot, így a motor élettartama alatt teljes biztonságú működést garantálnak, valamint alkalmassá teszik a befecskendezőrendszert a világ különböző helyein kapható bio tüzelőanyagokkal való üzemre.

➎ A common rail rendszer elemei

➏ A Denso CR nagynyomású szivattyú ➐ A Denso közös nyomócső és a CR-injektorok

A motorirányítás és az égésfolyamat-felügyelet nyomáslefutás alapú visszacsatolással történik. A motor hagyományos funkciójú izzógyertyái közül kettő (1. és 4. hengerben) ún. PSG gyertya ➑. A PSG (Pressure Sensor Glow Plug) gyertya érzékelője révén a mindenkori égéstéri gáznyomás értékét továbbítja az ECU-ba. Ezzel a maximális csúcsnyomás (MDE-motorban 180 bar) ellenőrizhető, vezérelhető az előbefecskendezés és a többszörös befecskendezés. Nem minden MDE-motorba szerelnek PSG izzógyertyát, ezeknél a motoroknál az égésfolyamat jellemzői modellalapon becsültek.

➑ A két szélső izzógyertya (PSG) méri a hengertéri gáznyomást is

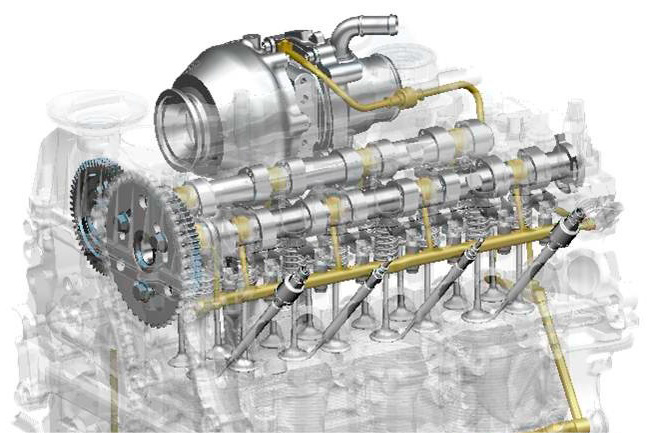

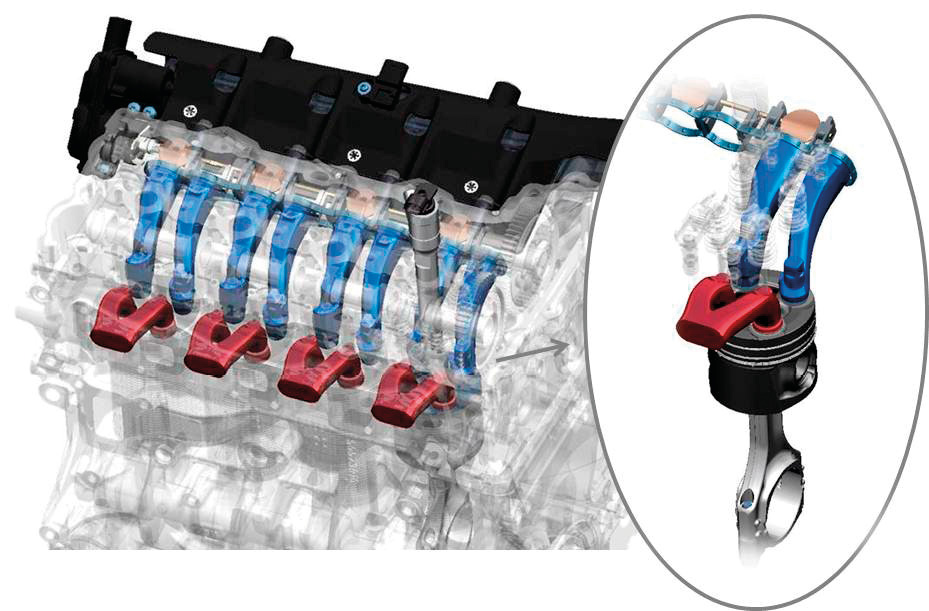

TÖLTETCSERE

A motornak két önálló szívócsatornája van. Az egyik tangenciális csatorna, a másik perdületcsatorna. Ezek határozzák meg a levegő hengerbe bevezetés áramlásának módját ➒. Az egyik csatorna fojtószeleppel fokozatmentesen zárható és helyzete visszajelzett, így a hengertéri levegőtöltet-áramlás tág határok között beállítható. Ennek révén kedvező nyersemisszió és nagy középnyomás érhető el.

➒ A töltetcsere csatornák kialakítása a hengerfejben

A szívócső kompozit, mely a szívási zaj csökkentése végett kapszulázott és zajárnyékoló burkolatot is kap ➓.

A kapcsolt EGR-csatornák kialakítása olyan, hogy a visszavezetendő kipufogógáz (EGR) mennyisége legfeljebb 1%-ban ingadozhat a névleges érték körül. Az EGR-szelep a hűtő belépő – meleg – oldalán van, a leragadás esélye ezzel csökkenthető ⓫. Az EGR-szelep DC-motorja útvisszajelzéssel pontos és gyors szabályozást tesz lehetővé (lásd a ⓮. képet).

➓ A szívócső burkolata a zajcsökkentést szolgálja ⓫ Kipufogógáz-visszavezetés (hűtő- és RGR-szelep)

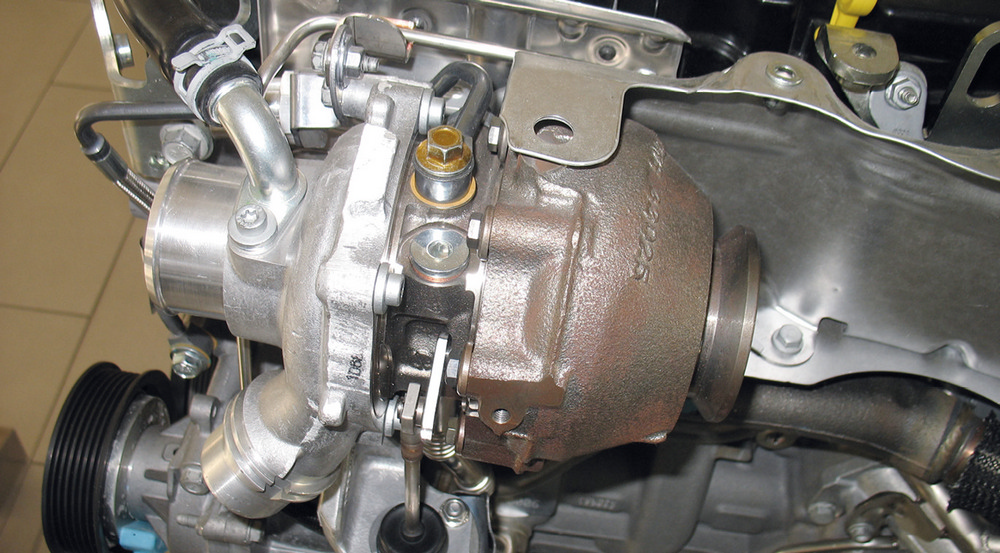

TURBÓTÖLTÉS

A BorgWarner gyártmányú, magyarországi gyártású (BorgWarner Turbo Systems Alkatrészgyártó Kft., Oroszlány) turbótöltő VNT, a vezetőlapát állítóműve vákuumos, az állítás útja visszajelzett, a visszacsatolással válik a rendszer szabályozottá ⓬.

⓬ BorgWarner gyártmányú VTG turbótöltő

HŰTÉS

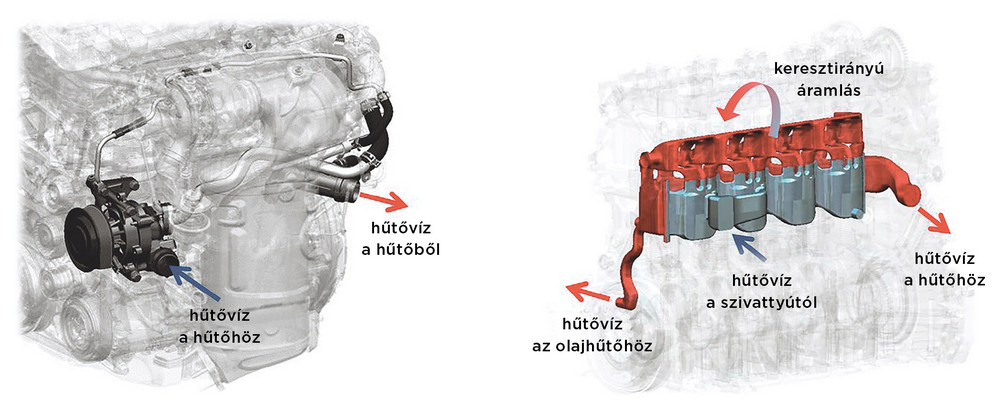

A hűtővízáramlás a blokkon és hengerfejen keresztirányú, ez egyenletesebb hűtést, hőfokelosztást eredményez. A vízbelépés a blokkba a kipufogóoldalon van, innen jut fel a víz a hengerfejbe, majd hurokkal jut vissza a blokkba ⓭. A vízkilépés a blokk szívóoldalán van.

⓭ Hűtővíz-csatlakozások

A vízszivattyúhajtás elektromos tengelykapcsolóval leválasztható, így a motor a felmelegítési periódusban 10 °C értékkel nagyobb hőfokú hűtőközeggel üzemel. A szabályozás a hengerfej fémhőmérséklete, a hűtőközeg hőmérséklete és az akkumulálódott hő alapján történik. A vízszivattyúhajtás elektromos tengelykapcsolóval kapcsolható ⓮.

SEGÉDBERENDEZÉSEK

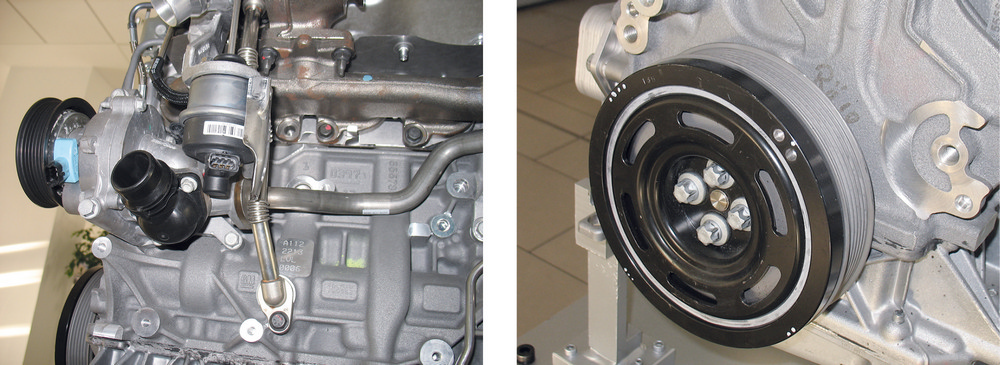

⓮ A VTG turbótöltő állítóműve útadóval ⓰ Szíjtárcsa integrált főtengely torziós lengéscsillapítóval (TVD)

A segédberendezések hajtása (tanuljunk angolul: ez a FEAD – Front End Accessory Drive) hajtja a vízszivattyút, a klímakompresszort, a generátort poli-V, 6 bordás szíjjal, szíjfeszítés görgős feszítővel. A főtengely szíjtárcsa a torziós főtengely lengéscsillapítás (TVD – Torsional Vibration Damper) feladatát is ellátja, mechanikus elvű, tangenciális rugó elhelyezésű, szabadonfutós (⓯. és ⓰. kép). A szíj feszítőerőt és a dinamikus igénybevételét ezzel lehetett csökkenteni, ez különösen előnyös stop/start üzemben. A szíjfeszítő rugóerőt az elődmotorhoz képest 52%-kal tudták csökkenteni, így csökkennek a csapágyterhelések, nő a szíj élettartama, csökken a hajtás zaja. A zajcsökkentés eredménye 2 dB(A) hangnyomásszint-változás.

⓯ A főtengely lengéscsillapító (TVD) szerkezete

A motor vákuumszivattyúját és kenőolaj-szivattyúját összeépítették és a kartertérben helyezték el, hajtása a főtengelyről lánccal történik. A kenőolaj-szivattyú két fokozatban szállítás-, illetve nyomásszabályozott. A dugattyúhűtés olajsugarához szükséges a nagyobb szállítás és nyomás. A motorblokk oldalán található mágnesszelep a dugattyú olajhűtés olajcsatornáját nyitja meg, ha a hűtésre szükség van (lásd a ➏. képet!). A két szivattyú főtengelyről történő lánchajtása a motor lendítőkerék felőli végén van.

KIPUFOGÓGÁZ-UTÓKEZELÉS

Az MDE-motor, attól függően, hogy milyen gépjárműbe építik, kétféle Euro 6 előírást teljesítő emissziótech-nikai rendszerrel készül:

motor közeli beépítésű DOC és DPF + padló alatti SCR ⓱, valamint motor közeli tárolókatalizátor (LNT – Lean NOx Trap) dízeloxidációs (DOC) funkcióval és vele egybeépített részecskeszűrővel (DPF) ⓲.

⓱ Az SCR-emissziótechnika és az AdBlue injektor elhelyezése

⓲ Az Opel 1.6 CDTI motor LNT+DPF katalizátorral

Optimalizálták a katalizátor térfogatot és felületnagyságot, tökéletesítették az áramlás eloszlását a belépő felületeken. Így a felületkihasználásban 97%-a aktív lett.

DPF-regenerálás nem flexibilis kezdeményezés helyett, kifinomult vezérlési algoritmussal, modellalapú lerakódás-meghatározás alapján elrendelt szakaszos regenerálású. A csak DPF differencianyomás alapú regenerálás-igény meghatározás nem kellő pontosságú és felesleges regeneráláshoz vezet annak érdekében, hogy a DPF-eltömődést elkerüljék. A modellalapú regenerálás-igény meghatározás veszély nélkül csökkenti a regenerálások számát, ezzel csökkenti a tüzelőanyag-fogyasztást.

Az SCR esetében a maradéktalan NH3-képzés és a kipufogógázzal való tökéletes keveredés az NOx átalakítási hatásfok növelésének feltétele. A jól megválasztott geometriai kialakítás, az AdBlue injektor elhelyezése, a keverőelemek alakja és elhelyezése révén – nagyon kis ellennyomás mellett – 95%-os átalakítási hatásfokot értek el.

A DOC-DPF szabályozáshoz egy hőmérséklet-jeladót és egy lambda-szondát építettek be, a DPF pillanatnyi fojtását differencia nyomásjeladó mutatja.

Az SCR-szabályozáshoz és OBD-felügyelethez egy hőmérséklet-jeladót és két NOx-szondát alkalmaznak.

Az emissziótechnikai rendszert nem a motorgyártó, hanem az autógyártó szereli fel, illetve csatlakoztatja a motorhoz.

ZAJCSÖKKENTÉS

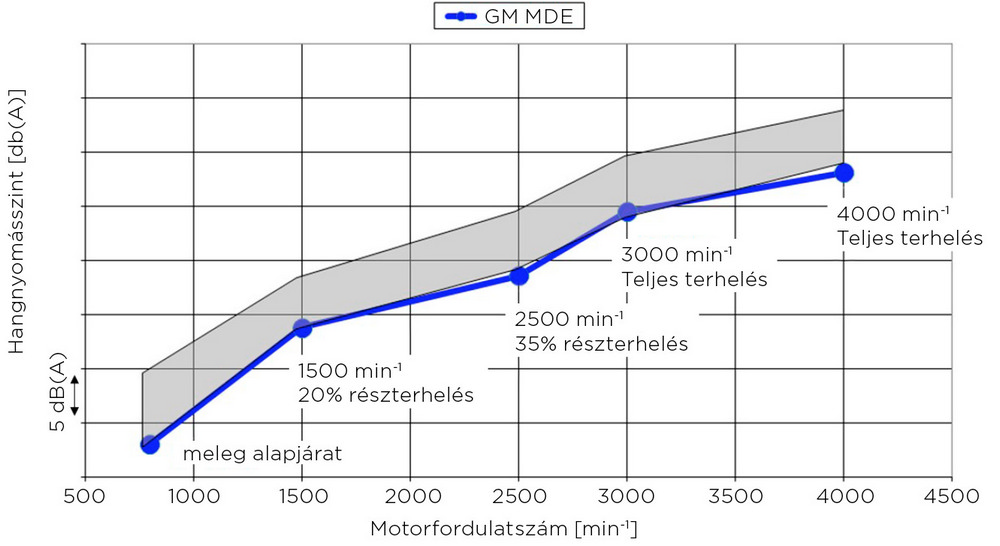

Az MDE-motor beceneve „suttogó dízel”, mely a rendkívül kis zajkibocsátására utal. A motorfejlesztés kiemelt célja volt a motor csendes járásának elérése. Már külön-külön említettük ennek elemeit, foglaljuk össze most tételesen is: a befecskendezés többszörözése, ezzel az égésfolyamat lágyítása, a szívórendszer kapszulázása, zajszigetelése, a kartertérbe helyezett vákuumszivattyú, a segédberendezés-hajtás „simítása”, a motor közeli kipufogó-tisztító rendszer. Az eredményt a ⓳. diagram mutatja. A motor zajkibocsátása, a vetélytársakkal összehasonlítva, kiemelkedően jó. Az autótesztek kiemelik a rendkívül zajszegény, kulturált motorüzemet.

⓳ A kategória motorjai értékmezőjében az Opel 1.6 CDTI motor zajkibocsátása

MOTORIRÁNYÍTÓ EGYSÉG

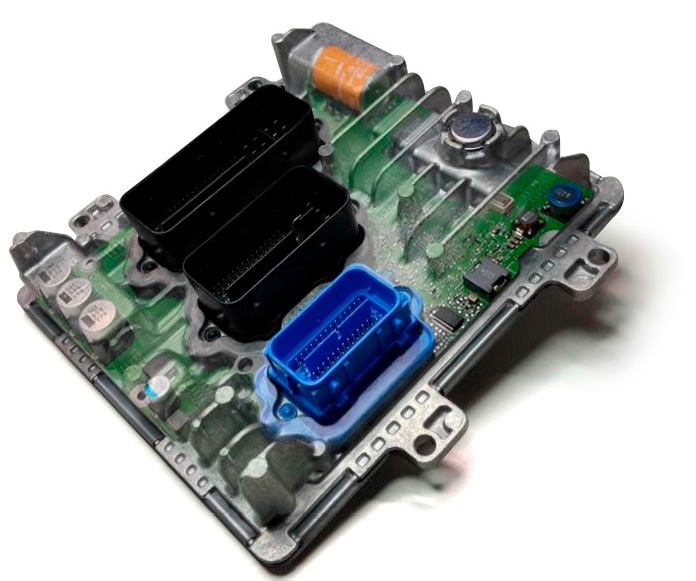

A D1P-E98 jelű ECU-t olaszországi, németországi és USA GM fejlesztőközpontokban tervezték, és a GM 3 és 4 hengerű Euro 6 dízelmotorjaihoz készült. Több mint 150 szabadalmaztatott kontroll funkcióra képes, jellemzői: egymagos CPU, 4 MB flash, 256 kB RAM, 256 MHz órajel ⓴.

⓴ Motorirányító egység (D1P-E98 ECU)

Alapfunkciói (az MDE-motornál a felsoroltak mindegyikét értelemszerűen nem alkalmazzák):

– integrált izzógyertya-vezérlés,

– flexibilis CR-injektor ASIC-vezérlő, kis- és nagyfeszültségű rendszerekhez,

– maximálisan 10 részre osztott ciklusadag-befecskendezés,

– tüzelőanyag-adag korrekció algoritmus,

– hengertéri nyomás visszacsatolású égésszabályozás (PSG izzógyertya),

– egy-, illetve kétfokozatú töltésvezérlés,

– HP- és LP EGR-vezérlés,

– változtatható hengertéri levegőáramlás-vezérlés fojtószeleppel,

– modell alapú DPF koromtelítődés értékelés,

– DPF regenerálásvezérlés többszörös befecskendezéssel és kipufogócső-befecskendezéssel,

– NOx-redukció vezérlés SCR- és LNT-rendszerekhez,

– változtatható hűtő- és kenőolaj-szivattyú vezérlés,

– indítógenerátoros mild-hibrid vezérlés,

– tökéletesített diagnosztikai funkciók.

Az Opel Szentgotthárd Flex Motorgyárában az 1.6 CDTI dízelmotor hengerfej, főtengely és motorblokk megmunkálását, valamint a motor összeszerelését végzik, a fokozott igények miatt egyre növekvő darabszámban •• hamarosan két műszakban. A szerelősorról a motor jelenleg 2–5 percenként jön le, a Flex lényege, hogy ez a termelési igénynek megfelelően rugalmasan állítható be, illetve a megmunkált komponensek több motorcsaládhoz azonos gyártósorokon készülnek.

A motoroknak egy része kerül a gyártósorról lekerülve melegjáratásra, azaz motorfékpadra. Ennek számát a minőségbiztosítási rendszer írja elő. Többségüket hidegteszten (hidegjáratáson) vizsgálják. A hidegteszt során tömítettségeket, forgatási súrlódási ellenállást, a szelepvezérlést ellenőrzik. Ma ez a teszteljárás a világ motorgyártásában általános, a gyári titkot az adott motorra vonatkozó megfelelőségi paraméterek jelentik.

Szentgotthárdról az 1.6 CDTI motor Európa szinte valamennyi GM Opel autógyárába kerül. A kiváló paraméterekkel rendelkező motor és a minőségi gyártás méltán öregbíti a hazai motorgyártás világhírét.