Kopogásszenzor dízelmotoron

Ma már a legszakavatottabb szerelő sem lepődik meg, ha valami újdonságot, vagy nem „odaillőt” talál az autón, motoron. A kopogásszenzorok a benzinmotorok üzemét felügyelik, a detonációs égés kialakulását jelzik. A dízelmotoros alkalmazás során is a motor rezgéseit detektálja, majd a jelet a motorvezérlőnek küldi. A kopogásszenzor jeléből minden egyes henger CR-injektorának állapotfüggő – adaptív – beszabályozása végezhető el.

A Delphi CR-rendszer dóziskorrekciós megoldását – melyet több motornál is alkalmaznak – most a VW CFWA kódú, háromhengerű, 1,2 TDI motoron mutatjuk be. A benzines technikából ismert kopogásszenzort a középső hengernél helyezik el, a blokk felső részén ➊.

➊ A szenzor a középső henger vonalában, a blokk tetején helyezkedik el

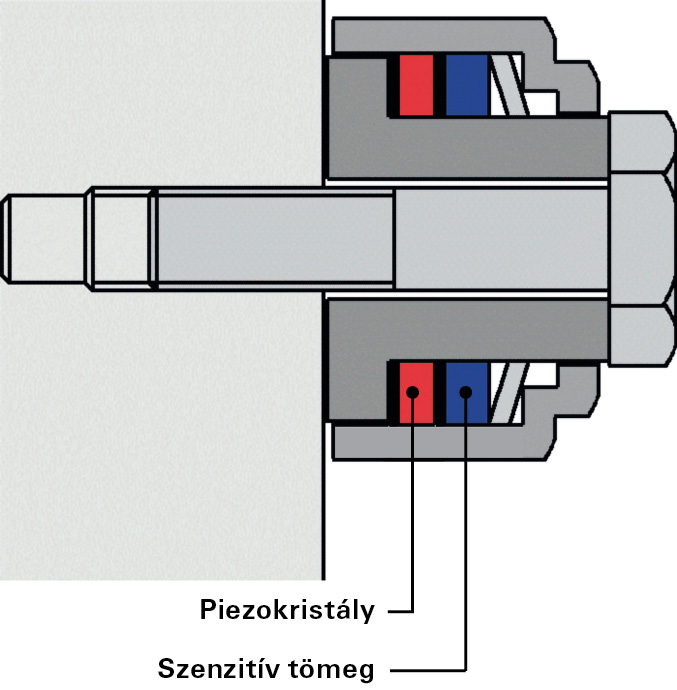

A dízelmotoroknál alkalmazott rezgésszenzor felépítése megegyezik a szikragyújtású motoroknál használttal ➋. A motortestrezgés a jeladón belül, rugóval feszített, elmozdulásra képes ún. szenzitív tömegre hat. A szenzitív tömeg piezokerámia lapkára támaszkodik. Ha a motortömb rezeg, a rezgés hat a szenzitív tömegre, annak tömegereje pedig nyomja vagy húzza a piezolapkát. Az erőhatás a piezokristályban töltésváltozást hoz létre, ebből feszültségváltozás származtatható. A feszültségváltozás a motorblokk rezgését pontosan követi.

➋ A dízeleknél használt kopogásszenzor felépítése teljesen megegyezik a benzinesnél alkalmazottal

Miért rezeg a motorblokk?

Ezt aligha kell megindokolni. A motor működéséből eredően számtalan belső szerkezetütközés történik a fogkapcsolódásoktól a vezérlésen át, a dugattyú-oldalváltásig. Megremegteti a motort az égés okozta gázlengés is. (Benzinmotornál a detonációs égés okozta gázlengés, amikor a falnak ütközik, motorblokkrezgést okoz. Ezért jogos a szóhasználat, hogy ezt kopogásdetektornak nevezik.) A dízelmotor kemény járása, kopogása is égésfolyamat okozta gázlengésből származik. A gázütközés a falon blokk testrezgést vált ki, mely léghangot generál. Ezt halljuk.

Minden égéstéri tüzelőanyag meggyulladás megremegteti a hengertérben a gázt, és ez a határoló falakon, a blokkon is észlelhető.

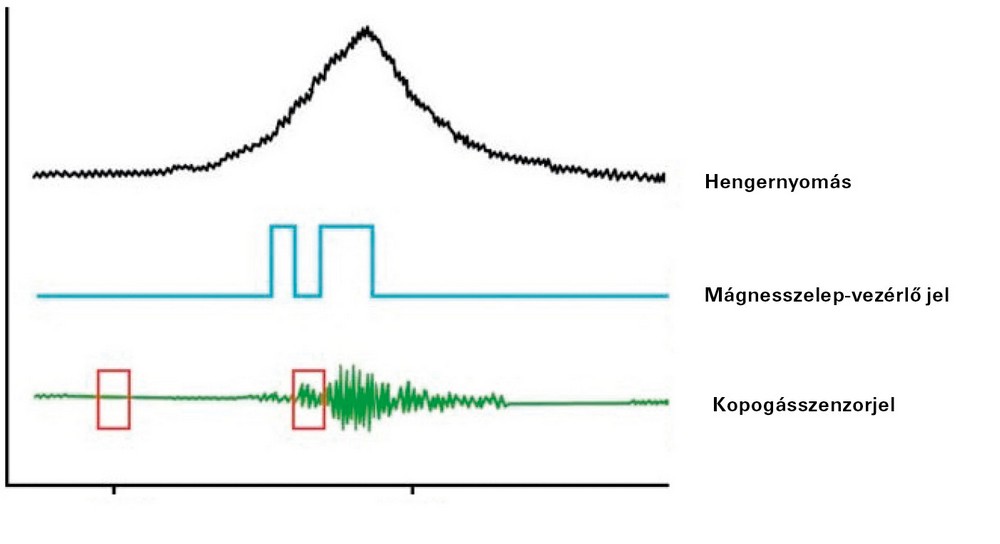

A ➌. képen a pilot- és a főbefecskendezést követő testrezgés jelét látjuk. Természetesen a pilotbefecskendezés után kezdődik a rezgés.

➌ A motorvezérlő két ablakban vizsgálja a kopogásszenzor jelét

Milyen információt nyerünk a testrezgésből?

A Delphi a CR-injektor vezérlésének adaptációjára, a vezérlési idő korrekciójára használja. Gyárilag, új injektornál meghatározzák azt a minimális injektorvezérlési időtartamot, melynél a pilotadag (néhány köbmilliméter) bejut az égéstérbe.

Ez a vezérlési idő a minimálisan szükséges idő. Az injektor korosodásával, esetleg a rendszer más elemének állapotváltozásával lehetséges, hogy ez az idő már nem elégséges a befecskendezéshez. Próbapadon ez – csak az injektort nézve – kimérhető. A Delphi diagnosztika üzem közben is „rájön”, hogy szükséges-e ezt az időt módosítani, általában növelni. Ehhez szükséges a rezgésdetektálás.

A frekvenciaszűrt rezgésjelet idő-, illetve szögintervallumban értékelik. Az intervallum „ablakot” a CR „teszt” aktiválás vezérlőjelének vége nyitja. Az égési folyamatból adódó rezgések és a háttérzaj elkülönítése érdekében két ablakban vizsgálja az ECU a szenzor jelét. Egyszer egy olyan ablakot nyit, ahol egyik hengerben sincs égés, ez esetünkben az alsó holtpont, majd közvetlenül a pilotbefecskendezés előtt vesz mintát a kopogásszenzor jeléből.

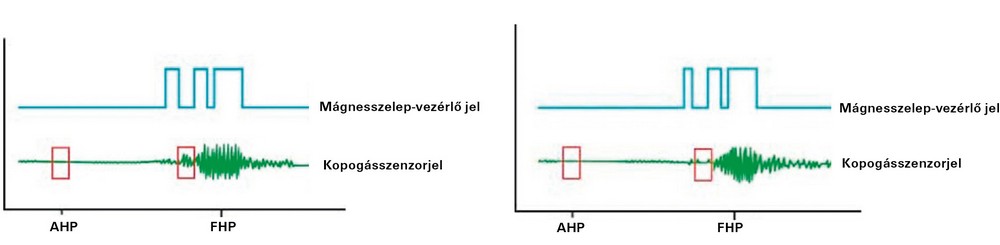

➍ A pilotbefecskendezés előtt találjuk a tesztimpulzust, melynek eredményeként létrejön befecskendezés, illetve rezgés ➎ Csökkentett mágnesszelep-vezérlő jel esetén nincs befecskendezés, rezgés nem tapasztalható

Az ellenőrzés, az új érték tanulása megelőzi a pilotbefecskendezést. A folyamata úgy kezdődik, hogy egy előre meghatározott időtartammal adja ki a motorvezérlő az injektor-mágnesszelepre a vezérlőjelet. Ha erre kap a kopogásszenzortól válaszul jelet, akkor volt befecskendezés ➍. A következő periódusban csökkenti a vezérlés időtartamát és ismét figyeli a választ. Addig tart lépésenként a csökkentés, ameddig nem észlel rezgésjelet, tehát nem történik befecskendezés ➎. Ezt nevezik „Nulladag-kalibrálás”-nak is. Így tehát megállapítható a pilotadag bejuttatásához minimálisan szükséges időtartam. Ez, ha eltér az új állapotra érvényes referenciaértéktől, akkor az új kivezérlési idő lesz az új alapadat. Az adaptív korrekció megtörtént.

A minimális aktiválási idő meghatározása üzemmeleg motornál, és a megfelelő üzemi körülmények között történik, minden egyes hengerre külön-külön. A szenzor hibája esetén a motorvezérlő a tárolt alapértékekkel dolgozik tovább, és hibaüzenetet küld a jármű vezetőjének.

Figyelem! A kopogásszenzor nagyon érzékeny a mechanikai behatásokra, ezért mindig az előírt nyomatékkal húzzuk meg a rögzítőcsavarját! A túl nagy meghúzási nyomaték az érzékelő meghibásodásához vezet, vagy torz jeleket eredményez.

Azoknál a dízelmotoroknál, ahol nem alkalmaznak kopogásdetektort, a nullmennyiség-korrekcióhoz szükséges mérést más módon állapítják meg. A gépkocsi motorféküzemében, amikor nincs befecskendezés, a CR-injektort lépésenként növelt kivezérléssel működtetik. Amikor a főtengely fordulatszám-jeladó jeléből főtengelygyorsulás állapítható meg, az azt jelenti, hogy történt befecskendezés, így az ehhez tartozó vezérlési időtartam lesz az alapérték.