Ritkább, mint a fehér holló

Talán a természet jóvoltából létező madárritkaságból mostanában több van, mint forgószeleppel készített motorokból. Ám nem mindig volt ez így… Néha a múltba tekintés jó ötletekkel szolgálhat a jövő problémáira.

Mielőtt a belső égésű motorok történelmének ezt a szeletkéjét kezdenénk tanulmányozni, tisztázzuk, miről is van szó. Ezek a hengerfejben elhelyezett mechanizmusok a motor gázcseréjét vezérlik. Csakhogy a napjainkban általánosan elterjedt ülékes szelephez képest van egy lényeges eltérés: ahelyett, hogy le-fel mozogva egy tányérral eldugítanák a szívó- vagy kipufogónyílást – mint a nevük is mutatja –, folytonos forgó mozgást végeznek, amely arányos a forgattyús tengely fordulatszámával. A friss keverék vagy kipufogógáz pedig a szeleptesten kialakított nyíláson keresztül tud a hengerbe be-, illetve kiáramlani.

Más megoldásokkal (forgó hengerhüvely stb.) szemben, egy adott erőforrás „csak” a hengerfej cseréjével forgószelepessé tehető. Tehát ez egy előnyös tulajdonság, csakúgy, mint az a tény, hogy a szelep nyitva tartása során elvileg akadálytalanul valósulhat meg a gázcsere a motor hengerében. A hagyományos szelep esetén a friss keveréknek vagy a kipufogógáznak meg kell kerülni a szeleptányért. Kétszeres irányváltoztatása közben energiát veszít, amely a járműhajtásra szánt energiából hiányzik. A gázcsere hatásfoka így rosszabb, mintha akadálytalanul áramolhatnának a gázok be-ki a motorba. Végső soron ez a hatásfokromlás a pénztárcánk rovására megy, hiszen adott teljesítmény eléréséhez nagyobb mennyiségű benzinre/dízelolajra van szükség.

A forgószelepek ennek ellenére nem találhatók meg a „main stream” járműgyártók palettáján. Ennek egyik oka, hogy a különféle konstrukciójú forgószelepek tömítettségét a II. világháborút követő évek technikai színvonalán nagyon kevés konstruktőr tudta ki-

elégítően megoldani. De ez nem jelenti azt, hogy a mai anyagtechnológiai, tribológiai ismeretek birtokában a forgószelepek ne lennének alternatívái az ülékes szelepeknek.

Az elméleti bevezető után lássuk, milyen ötletekből meríthetünk, ha leporoljuk a félretett technikákat.

A forgószelepek 4 nagy csoportba sorolhatók:

– Kevert áramlású (rad-ax) forgószelepek:

Egyetlen szeleptestben található mind a szívó-, mind a kipufogócsatorna egy rövid szakasza. A gázáramlásnak a szeleptesten belül kb. 90 fokos fordulót kell tenni, hogy a hengerbe jusson, vagy onnan távozzon. Eközben a gázok egy ideig a szelep szimmetriatengelyével párhuzamosan, majd arra sugárirányban haladnak.

– Oldalnyílású szelepek:

Ezeknél a konstrukcióknál az áramlási csatorna a szeleptest oldalában került kialakításra. Léteznek olyan megoldások, ahol két különálló szeleppel valósítják meg a szívó- és kipufogónyílás vezérlését.

– Sugárirányú keresztáramlású szelepek:

Az oldalnyílású forgószelepekhez képest a legnagyobb különbség, hogy a gázcserenyílást nem a szeleptest oldalában képezik ki. Így a nyílás áthatol a szelepen, két szimmetrikus részre osztva azt.

– Forgó hengerfejbetétes szelepek:

Ezeknél a motoroknál a hengerfejöntvényben egy olyan forgó betét található, amely a gázcserecsatornákat is tartalmazza.

Most nézzük, milyen példákat találunk az egyes konstrukciós csoportokban.

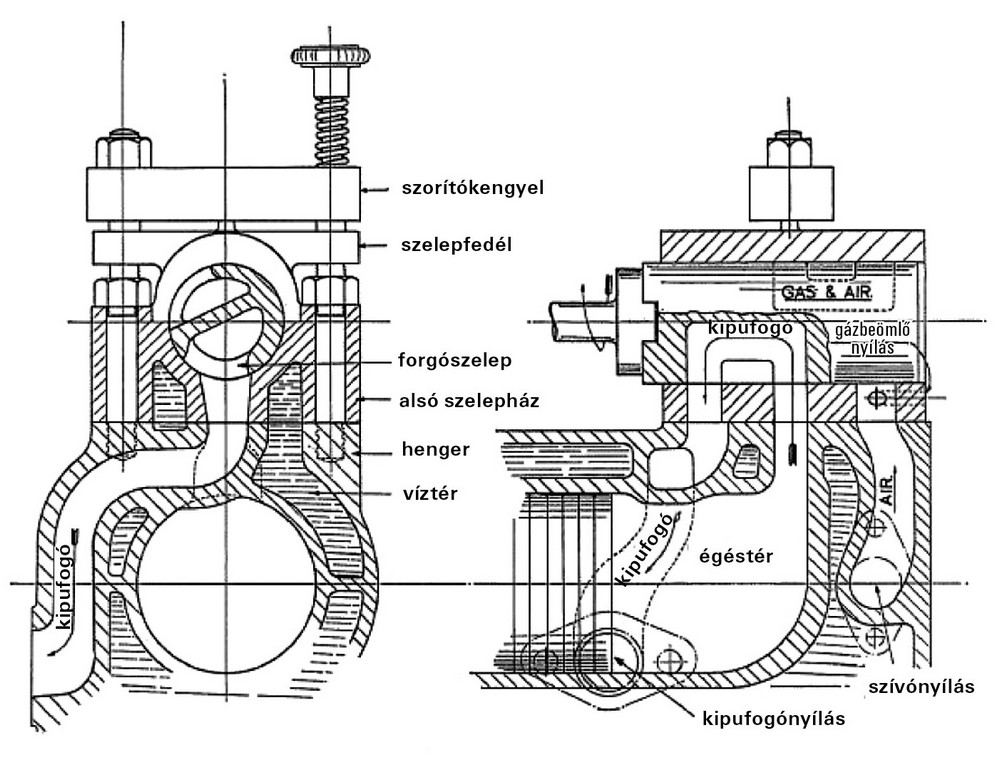

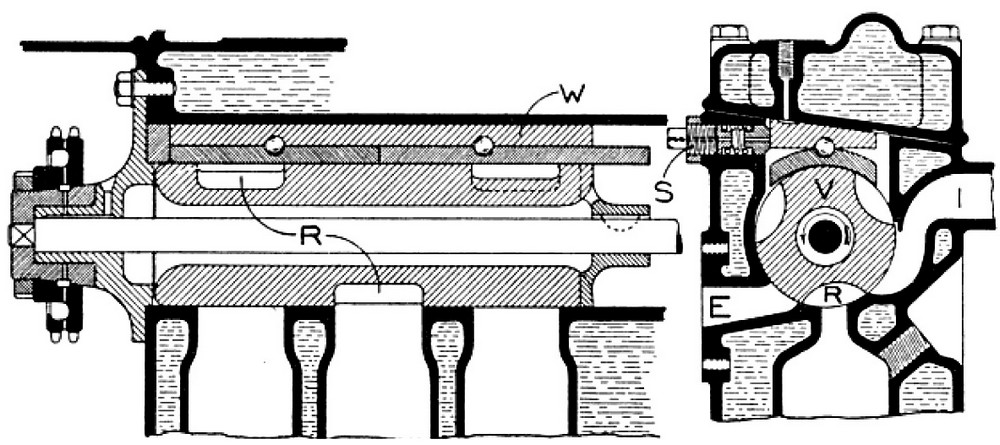

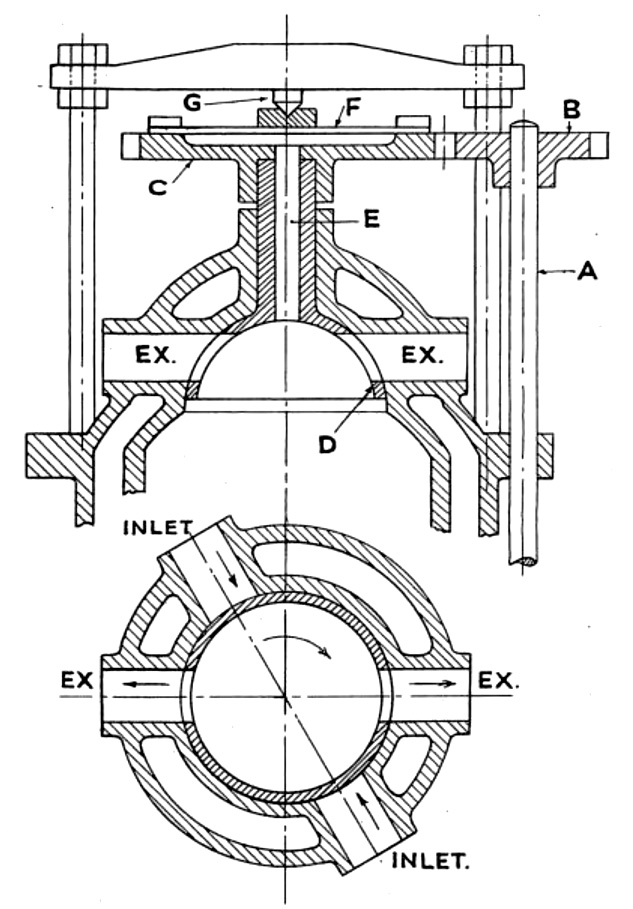

➊ A Crossley gázmotor metszete

A kevert áramlású forgószelepes megoldások már 1886-ban megjelentek. Természetesen akkoriban a kor technikai színvonalának megfelelően ezek a mechanizmusok szinte állandó felügyeletet, és időszakos szétszerelést, karbantartást kívántak. Ezek közül egyik a Crossley gázmotor ➊, amelyet 16 évig gyártottak. A szelepet öntöttvasból állították elő, a szelepházat két félre osztották: az egyik fél a hengerfejben került kialakításra, míg a másikat egy rugóterhelésű kengyellel szorították rá a szelepre. Működés közben a hőtágulás okozta alaktorzulás megakadályozta, hogy a hidegen pontosan illeszkedő alkatrészek között a megfelelő tömítés létrejöjjön. Emellett a felső szelepház fedélélei – akarva-akaratlan – olajlehúzóként működtek, ami csak növelte a súrlódást és az alkatrész hőterhelését.

Ugyanebben az időszakban készült a National Gas and Oil Engine, amelyben eleinte csak a szívóoldalon használtak forgószelepet, a kipufogóoldal ülékes konstrukciójú volt.

A Crossley-motorral ellentétben itt nem alkalmaztak rugót. A szelepház és szeleptest közötti kismértékű hézag megakadályozta a túlzott mértékű súrlódást, miközben üzemmeleg állapotban megfelelően kicsi maradt, hogy kielégítő tömítettséget hozzon létre. Annyira elégedettek voltak a konstrukcióval, hogy később a kipufogóoldali ülékes szelepet is forgószelepre cserélték. Ezt a motort 1895–1935 között gyártották.

➋ Cross forgószelepes motorja

Cross forgószelepes konstrukciója 1922-ben jelent meg ➋. Ebben a különleges megoldásban egyetlen a szelep belsejében található mind a szívó-, mind a kipufogócsatorna. A szelepház vízszintesen kettéosztott és a felek egy csuklón keresztül kapcsolódtak egymáshoz, így a felső fél csekély elmozdulásra volt képes az alsóhoz képest. A felső felet a motorblokk öntvény tartotta felülről, míg az alsó fél a hengerhüvelyből lett kialakítva. A hüvely hosszanti irányban el tudott mozdulni. Ezzel a megoldással elérték azt, hogy a hengernyomással arányos tömítőerő jöjjön létre a szelep felületén. A szelep kenését egy ún. „cirkulációs” olajozási rendszerrel oldották meg, amelyhez tartozott egy olajlehúzó él is. Ezt a henger anyagából alakították ki, és meggátolta a kenőanyag bejutását a hengertérbe.

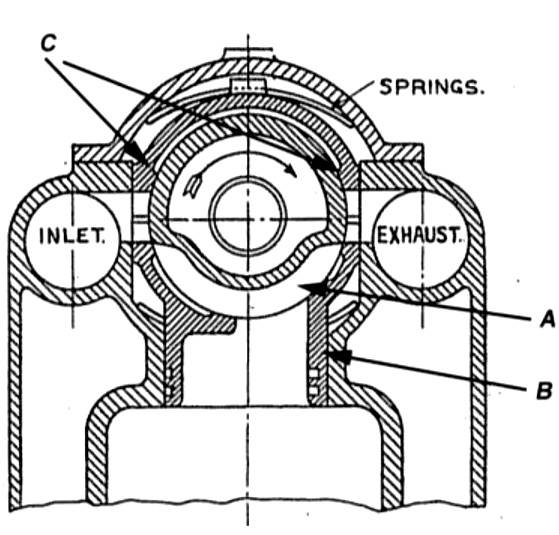

➌ Lorenzen forgószelepe A: forgószelep, B: tömítő hengerfejbetét, C: felső szelepház-fél, springs: rugók

➍ Minerva-Buornonville 3 nyílásos forgószelepe

Ugyanezt az elvi elrendezést követi a Bishop forgószelep (nyitókép), amelyben a tömítést már nem a henger anyagából, hanem külön tömítőlécek alkalmazásával oldották meg. Ezt 2001-ben készítették, Mercedes-Ilmor közreműködéssel, Formula–1-es erőforrásként. Ígéretes lehetett volna, hiszen 10% többlet teljesítményt nyújtott az ülékes szelepű erőforráshoz képest. Mérete töredéke volt az eredeti alkatrésznek. Csakhogy a szabályokat még azelőtt megváltoztatták, mielőtt a motor versenykörülmények között bizonyíthatott volna…

Az oldalnyílású szelepek közül elsőként Lorenzen megoldása érdemel szót, hiszen ez a szelepelrendezés sok későbbi konstrukciónak szolgált mintául. 1906–1909 között ugyanis Lorenzen volt az első, aki külön alkatrészeket használt a szelepek körüli átfújás megakadályozására. A szelepház ebben az esetben is vízszintesen osztott, a felső felet egy laprugó szorította a szeleptestnek, míg az alsó fél egy külön erre a célra kialakított hengerfejbetét volt, amely hosszirányban el tudott mozdulni. A hengerfejbetét felső és alsó felületének arányával lehetett meghatározni, mekkora erővel szoruljon a tömítőbetét a szeleptestnek.

Az előbb említett technika egyenesági leszármazottja a Minerva-Buornonville motor. Ebben a forgószelep 1/6 motorfordulattal forog, mert oldalába 3 csatornát mélyítettek. Ugyanaz a csatorna szolgáltatja az utat a friss töltetnek, mint amelyik a hengerből kivezeti a kipufogógázt. Lorenzen megoldásához képest még eltérés, hogy a szelepház felső felét egy ék szorítja a szeleptestre. Kenését a felső tömítőpapucsra csöpögő olaj biztosította. Elrendezéséből fakadóan, amint a súrlódás nőtt a szelep és a tömítőelem között, az ék kifelé mozdult, csökkentve a szelepre ható palástnyomást. Az éket „előfeszítő” beállító csavar meghúzásának mértéke nagyban befolyásolta a rendszer működését. Ebből fakadóan ez a megoldás „besülésmentesnek” számított, feltéve, ha a felhasználó rendelkezett némi technikai ismerettel.

➎ Az MGN segédkipufogós forgószelep elrendezése

Szintén az oldalnyílású szelepek közé sorolandó az 1961-ben szabadalmaztatott francia MGN- (Moteurs Guy Negre) rendszer ➎. Versenysportban is alkalmazták, méghozzá 1988-ban, amikor a turbótöltést betiltották az F1-ben. Itt a szelep-egybenyitási időt egy kiegészítő kipufogócsatornával növelték meg. Öt motor készült W12 hengerelrendezéssel. Akkoriban ezek az erőforrások a maguk 15 000-es fordulatával a legpörgősebb motorok voltak a mezőnyben. Teljesítményben a Judd és Cosworth erőforrásokkal voltak egy „ligában”, ám sokkal rövidebb fejlesztési idő és kevesebb pénz állt mögöttük. Sajnos pénzhiány miatt a feltaláló-tulajdonos nem tudta tökéletesíteni a motorokat, és 1992-ben a cég bezárt.

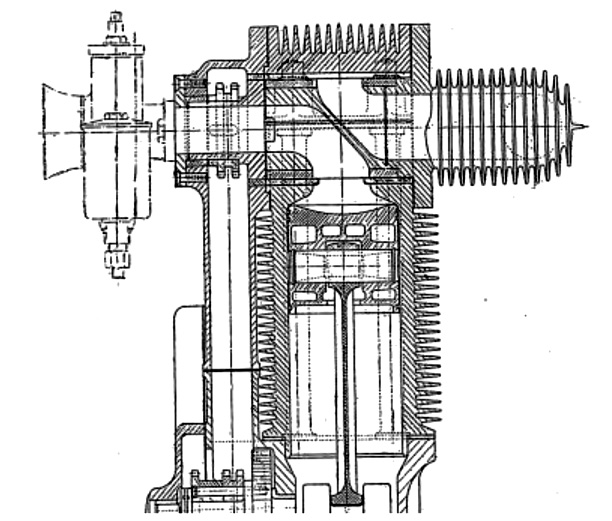

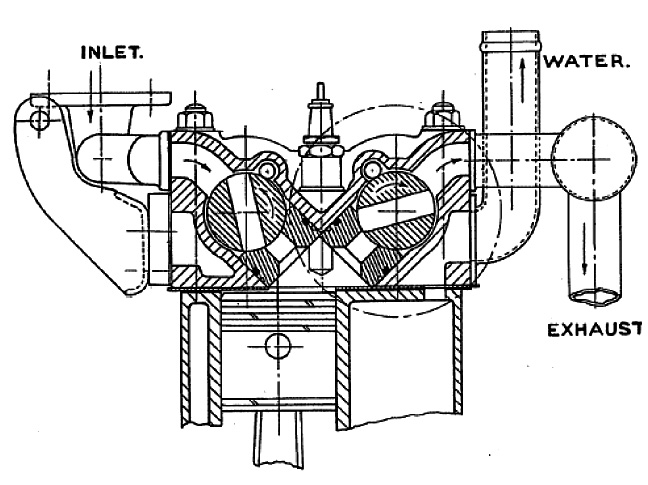

➏ A Speedwell két forgószelepes megoldása

A sugárirányú keresztáramlású szelepek között elsőként a Speedwell 3 hengeres motor említendő meg ➏. 1915–1918 között tűnt fel az Audel’s Automobile Guide kiadványban, bár arról nincs információ, hogy gyártották volna. Ennél a konstrukciónál a szívó- és kipufogóoldal külön forgószelepet kapott, ami lehetővé tette, hogy a friss keverék ne szennyeződjön kipufogógázzal. A szelepek különválasztása hatékonyabb égéstérformát is eredményezett, valamint a szelepek kétirányú működése miatt 1:4 lassító áttétellel működött. Az alacsonyabb szelepfordulat pedig kisebb súrlódási veszteséget eredményezett. Tömítései kezdetlegesek voltak, hiszen a szelep körül nem akadályozta semmi az áramlást, csak a hengerek közötti „gázcserét” blokkolták a szeleptesten elhelyezett tömítőgyűrűk.

➐ Két keresztáramú forgószeleppel szerelt motor, Hunter elgondolása szerint

Szintén csak ötlet szintig jutott Hunter elgondolása 1946-ban ➐. A Speedwell megoldási elvével azonos konstrukcióban a szelepeket az égéstér felől tömítődugattyúk határolják. Ezek vonalmenti érintkezésükkel csökkentik a súrlódási veszteségeket, miközben a tömítést létrehozó palástnyomásuk arányos az égéstér nyomásával.

Hazai vonatkozásai is vannak a keresztáramlású forgószelepes motoroknak. Gyakorlatilag a Speedwell elrendezést valósította meg 2000-ben a Bánki Donát Műszaki Főiskola (ma Óbudai Egyetem Bánki Donát Gépész és Biztonságtechnikai Mérnöki Kar) akkori tanulója, Boruzs Zoltán is. Diplomamunkájának alapját egy MZ TS 125 típusú motor képezte, amelynek hengerfejét saját tervezésű keresztáramú forgószelepes megoldásra cserélte le. A motorindítás nehézkes volt a szelep körül fellépő jelentős veszteségek miatt, de megfelelő anyagi háttérrel a fejlesztés hatékony erőforrást eredményezhetett volna.

➑ McGee forgó hengerfejbetétes konstrukciója

Forgó hengerfejbetétekkel is számos erőforrást szerkesztettek. Szakirodalmi adatok szerint 1911-ben készült el McGee félgömb alakú forgószelepe ➑. A konstrukció különlegességét egy csatorna adja (a rajzon „E”-vel jelölt furat), amelyen az égéstérbetét és a -hengerfej öntvény közé kipufogógáz juthat be. Így a szelepbetétet a hengerfej öntvényhez szorító erőt mérsékelték, csökkentve a felületek között fellépő súrlódási veszteségeket.

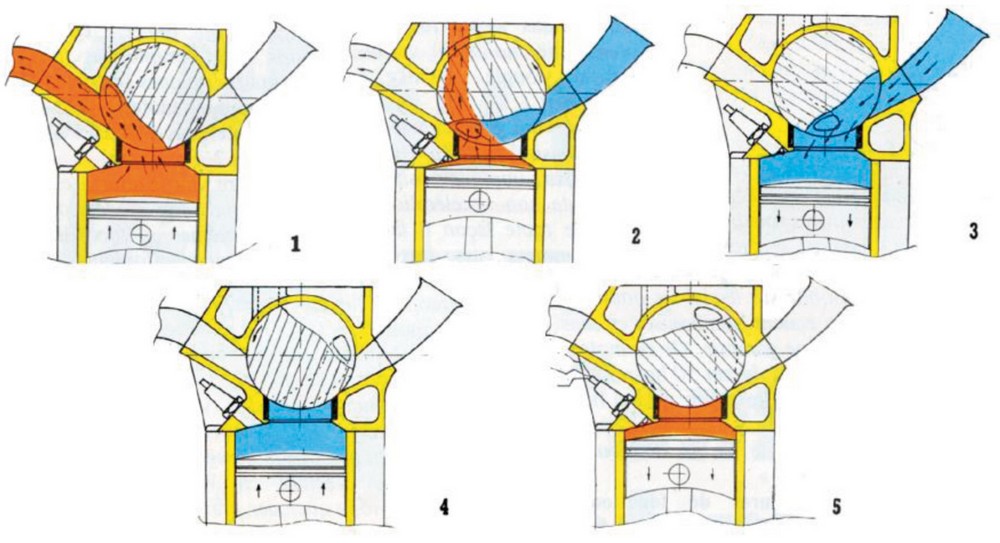

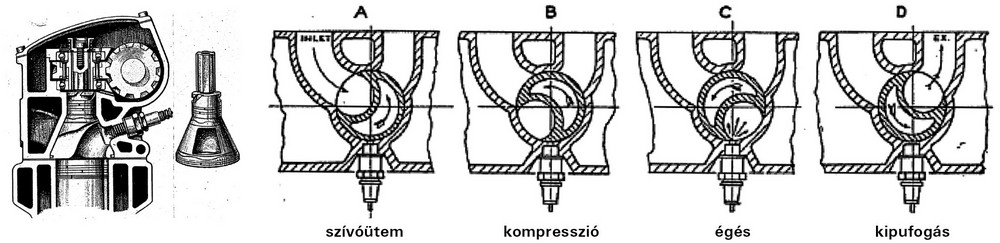

➒ a. Az Aspin-motor szelepkialakítása és elrendezése ➒ b. Aspin forgószeleppel szerelt motor működési fázisai

Frank Aspin forgó hengerfejbetétje ➒ a. az előbbitől eltérően csak egyetlen járatot tartalmazott, amely kialakításánál fogva hol szívócsatornaként, hol égéstérként, hol pedig kipufogócsatornaként funkcionált ➒ b. Az 1930-as évektől fejlesztett megoldás üzembiztos volt, feltéve, ha elegendően nagy mennyiségű kenőolajat használhatott el. A kor „normál” olajfogyasztási szintjén viszont könnyen megszorult. Előnyös tulajdonsága volt, hogy rendkívül szegény keverékek esetén is üzembiztos és detonációra kevéssé hajlamos volt.

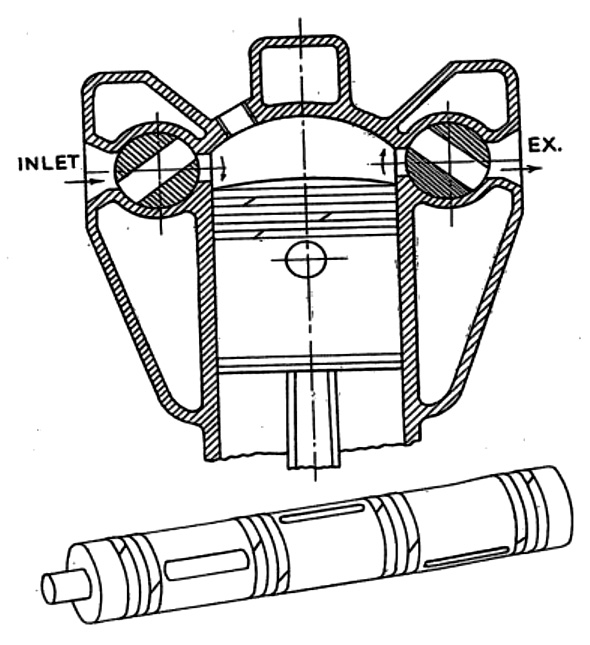

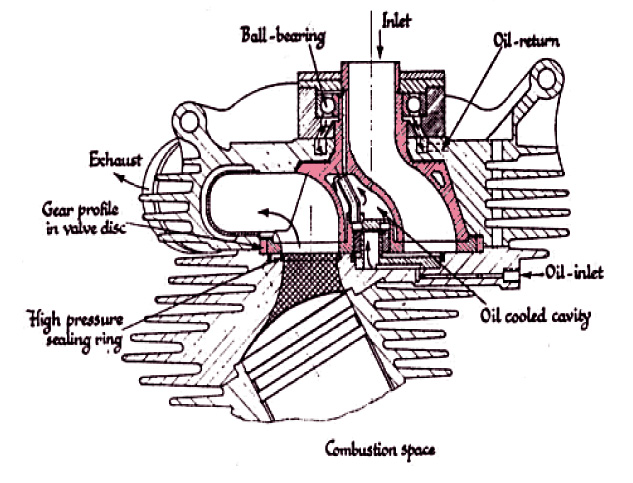

➓ 250-es NSU motor szelepelrendezése

Aspin konstrukciójához hasonló megoldást az NSU is alkalmazott ➓. Ebben a szívó- és kipufogócsatorna külön került kialakításra, míg az égéstér a szelep alatti henger térfogatot jelentette. A tömítést egy égési nyomással terhelt tömítőgyűrű látta el. Sikeres konstrukció is lehetett volna, ha a Wankel-motor tökéletesítése miatt fejlesztését nem szakítják félbe. Az 50 cm3-es sebességi világrekord NSU motorkerékpár-motor elismerésre méltó 16 000-es fordulatszámot és 176,5 kW/l-es literteljesítményt ért el az 1950-es években.

Látható tehát, hogy mennyi különféle technikai megoldás létezik egy belső égésű motor szívó-, illetve kipufogóütemének vezérlésére. Természetesen ez a jéghegy csúcsa, és terjedelmi okok miatt csak a legérdekesebb megoldásokat mutattuk be. Amint az cikkünkből is kitűnik, jó néhány vállalkozó szellemű mérnök akad az egyáltalán nem is oly távoli múltban, akik mertek és mernek másként gondolkodni. Hisznek abban, hogy lehet másként is vezérelni egy motorban a gázcserét, mint néhány olyan szeleppel, amely mindenképpen útjában áll a hengerbe bejutni vagy éppen távozni készülő gázoknak. Milyen nagyszerű is lenne, ha csak tized akkora szellemi erőfeszítést, fejlesztésre szánt energiát, pénzt áldoznának a kutatóműhelyek az alternatív töltetcsere-vezérlési módok tökéletesítésére, mint tették és teszik azt az áramlástanilag nonszensz ülékes szeleppel. Lehet, hogy az „engine downsizing” törekvések könnyebben elérhetőek lennének…?