SZElectricity

Csapatunk, a Széchenyi István Egyetemen működő SZEnergy Team, már 2008 óta készít alternatív, többnyire napelemes töltéssel kiegészített járműveket a Shell Eco-marathon- ra, ami egyetemek, főiskolák és középiskolák számára kiírt nemzetközi verseny. A szabályok változásának következtében az idei évben az eddig járművektől jelentősen eltérően áramvonalas járművet építhettünk. A jármű veve SZEelectricity, mely SZElectricity, SZE, electric és city szavakból tevődik össze és utal a céljára.

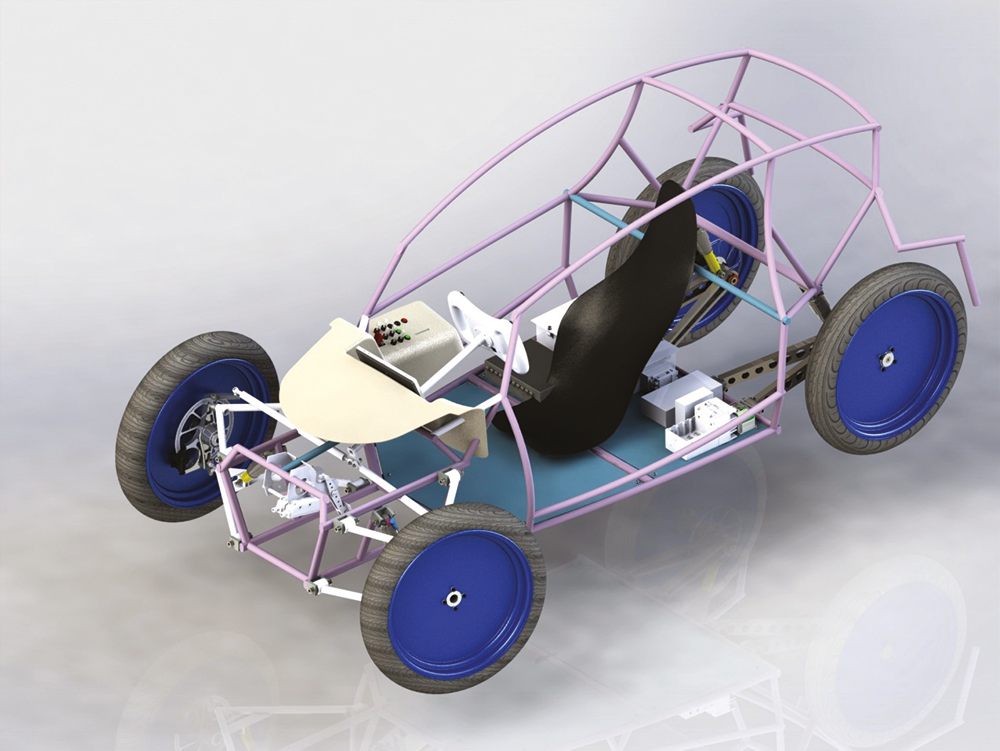

➊ Vázszerkezet a futóművekkel és az elektronikai egységekkel

Szabályok

A Shell Eco-marathon energiatakarékossági verseny, ahol alapvetően 2 fő kategória van: a prototípus és a városi jármű. A szabályzat jentősen eltér a két fő kategória járműveinél. Amíg a prototípusok rekordhalmozás céljából épülnek, és ezért könnyűek, alacsonyak és a minimum 50 kg-os sofőrre szabottak, addig a városi jármű kategóriában a versenyautóknak nagy vonalakban hasonlítaniuk kell egy hétköznapi autóra. A városi jármű főkategória versenyszabályzata az alábbi egységekre bontható:

- általános,

- biztonsági,

- alkategóriára szabott.

Az általános szabályzatban előírják a jármű befoglaló méreteinek, tengelytávjának, nyomtávjának minimum és maximum értékeit. Ezen kívül tartalmazza még az alkalmazott építőanyagokra, kerékméretre és bizonyos formakialakításra vonatkozó követelményeket, mint például a mozgó alkatrészek eltakarása. A hagyományos járműhöz való hasonlóság miatt rendelkezni kell fényszóróval, irányjelzővel, hangkürttel, párátlanító berendezéssel, szélvédővel, szélvédőmosóval és egy nagyobb csomag befogadására alkalmas hellyel is.

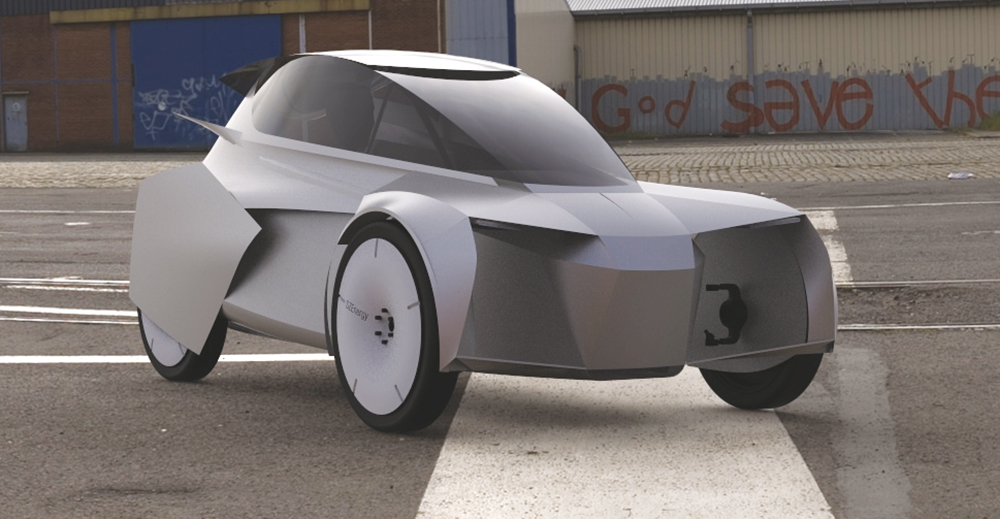

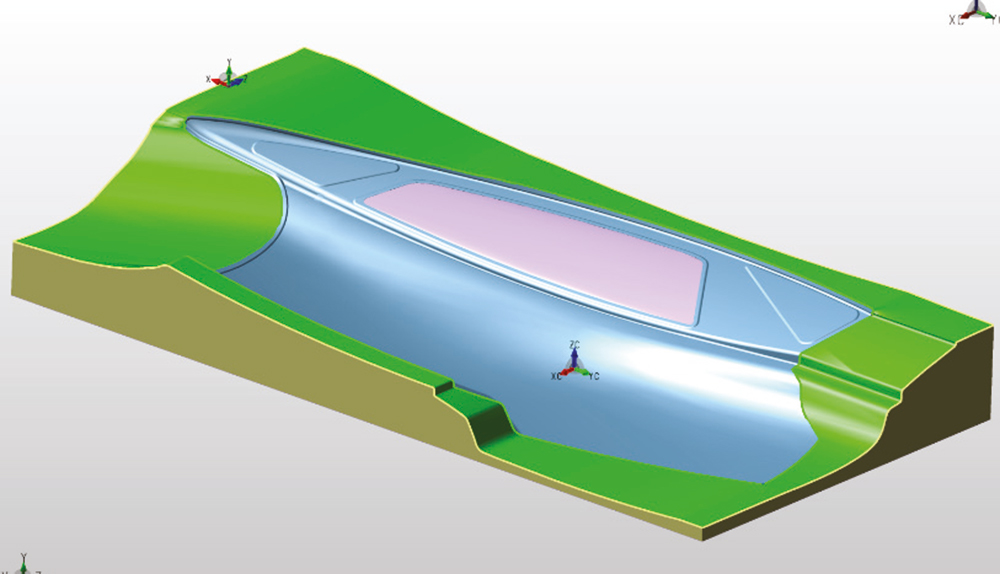

➋ Az eredeti látványterv

A biztonsági előírások definiálják a bukókeretet, az 5 pontos biztonsági övet, a tűzoltó palackot és az egyéb olyan elektronikai biztonsági megoldásokat, mint a fém hátfallal elválasztott elektronikai teret.

Az alkategóriára vonatkozó előírások leírják a maximális, járműre helyezhető napelem felületet, a Joule-méterek elhelyezését, bekötését és egyéb elektronikai paramétereket.

A versenyen az nyer, akinek a járműve energiahatékonyabban teszi meg a versenytávot (16 300 m) az előírt minimum 25 km/h átlagsebességgel. Természetesen ezt mérni is kell. Ennek segítségére ún. Joule métereket használnak a versenybírók. A Joule méterek a villanymotor fogyasztását, a regeneratív és a napelemek által előállított töltést mérik. Majd ezeket az értékeket összegzik és átszámolják km/kWh-ra. Így az az autó nyer, amelyik összesített fogyasztása a legkevesebb és ezáltal a km/kWh aránya a legmagasabb.

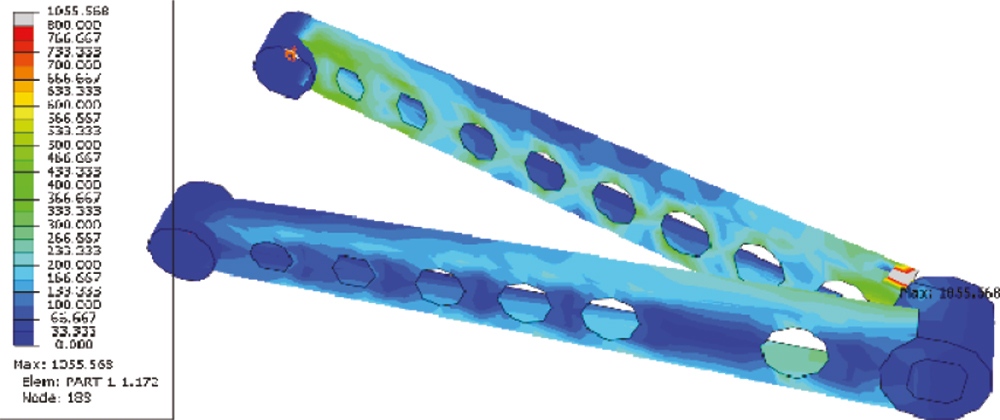

➌ A hátsó futómű és a motor a bal kerékagyban

➍ A lengőkar végeselemes szimulációjának eredménye

Forma, váz, karosszéria kialakítása

A forma kialakításánál, a szabályzatokon és az energia megtakarításra való törekvésünkön kívül természetesen meg kell felelnünk egy olyan általános szempontnak is, mint az esztétika. A korábbi versenyautóink az akkori versenyelőírásoknak megfelelően és a maximalizált nagy, sík felületnek köszönhetően kevésbé voltak autószerűek és tetszetősök. Ebben a versenyévben azonban szakítva a hagyományokkal nem csak egy megbízható, energia hatékony, hanem dizájnos jármű építése volt a cél.

➎ A csapat

Műszaki emberként a megfelelő forma megtalálása rendkívül nehéz feladat, ezért segítségül hívtunk egy formatervező párost, akik segítettek megvalósítani az ötleteinket.

Sajnos a szabályzat egyes pontjai nem tették lehetővé a látványterven szereplő autó pontos megvalósítását, de a formához ragaszkodva és figyelembe véve a gyárthatósági és áramlástechnikai szempontokat is, egy magas szintű minőséggel kivitelezett, formás járművet sikerült alkotnunk.

A jármű rugózása és úttartása miatt súlyponti kérdés volt a futómű is. Független hátsó és első felfüggesztés alkalmaztunk állítható keménységgel és hasmagasággal. Hátul hossz-lengőkarokkal, elől pedig McPherson megoldással. Erre azért volt szükség, mert az eddigi járműveinkben az utazás és az egyes kiállítások, autó bemutatók, gyengébb minőségű pályán történő futamok egy idő után kárt tettek a járműben.

Az alkatrészeket a tömeg minimalizálása miatt természetesen végeselem módszerrel ellenőriztük és optimalizáltuk.

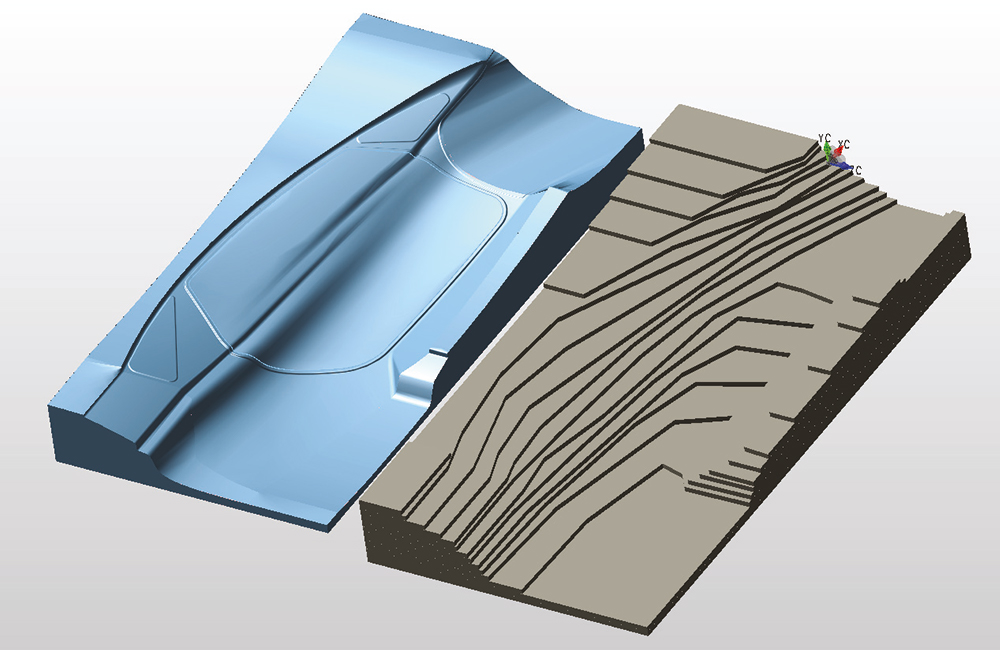

➏ Az oldalfal szerszáma

➐ Előgyártmány és szerszám

Az elmúlt évek tapasztalatai alapján két lehetőség jöhetett szóba a jármű felépítményével kapcsolatban: az önhordó monocoque, vagy az alvázszerkezetre szerelt vákuumozott karbon-kompozit karosszéria-elemek. Anyagi lehetőségeink és a technológiákban szerzett eddigi tapasztalataink apján az utóbbit választottuk. Az alábbi ábra bemutatja a karosszéria-készítés folyamatát.

A végleges forma elnyerésének első fázisa a szerszámok elkészítése.

MDF-lap alapú szerszám mellett döntöttünk. Ez a szerszámtípus jó minőségű felületkezeléssel és lakkozással, megfelelő alternatívát biztosít a szerszámból való 2-5 munkadarab kivételére. A szerszámok tervezését KeyCreator szoftverrel végeztük.

Az előgyártmányokat a már korábban említett 20 mm vastagságú lapokból vágjuk ki és szereljük össze. Ezeket a szeleteket eleinte kézi vágással, később 2D-s fa forgácsoló gép segítségével vágtuk ki a táblákból.

A szerszámok végső formáját 3 tengelyes marással érjük el. A szerszámok tervezésénél kiemelt szempont volt, hogy egy általános 3 tengelyes megmunkáló központ (marógép) alámetszés nélkül el tudja végezni a feladatot.

➑ tetőszerszám marás közben

A forgácsolás után szükség volt alapos felületkezelésre, amely több rétegben felhordott kitt-réteget jelent, alapos kézi, gépi száraz és nedves csiszolással. Ezután lakkozással fejeztük be a szerszámkészítést.

A karosszériaelemek elkészítése minden esetben a szerszám ellenőrzésével kezdődik. A szerszám minősége nagyon fontos, mert az alkalmazott technológiával együtt határozza meg a gyártandó munkadarab felületi és kitöltési minőségét.

A karosszériakészítés legsarkalatosabb pontja a karosszériaelemek egymáshoz és a vázhoz való illesztése.

Hosszas gondolkodás után úgy döntöttünk, hogy a modellautóknál a Nascar-ban bevált elvet alkalmazzuk és egy az egyben mozgatható felépítményt használunk. A karosszériaelemeket egymáshoz ragasztással rögzítettük.

Így a burkolatot a rögzítésre szolgáló gyorskapocs oldása után egyszerűen le lehet emelni a járműről. A tökéletes rögzítésről, a stabil felfogás érdekében a vázszerkezet és a karosszéria között megfelelő profilban hajlított alu lemezek és műanyag hab gondoskodott.

Szimuláció

Már a tervezési fázis alatt nagyon fontos volt, hogy megbizonyosodjunk a fejlesztéseink eredményességéről. Ennek érdekében egy hosszú távú alapos szimulációs folyamatot kezdtünk el. A szimulációban 3 szoftvert használtunk, Matlab Simulink, Cruise, CarMaker. Ezek a szoftverek nagyon hasznosak jármű szimulációra, főként az együttes alkalmazásuk esetén.

➓ Az összeszerelés kezdete

A szimuláció elkészítése során nagyon fontos volt minél több paraméter pontos felvétele. Itt nem csak a jármű paramétereit kell figyelembe venni, hanem a környezetet is, ami ebben az esetben a versenypálya geometriája, a szélállás, stb., és nem utolsó sorban a sofőr.

A felparaméterezett pálya, jármű és sofőr párosítása után már jól számítható eredményeket kaphatunk.

⓫ Az elemek ragasztása közben

Egy elektromos meghajtású jármű esetén fontos szempont, hogy az akkumulátorokból kivett elektromos energia a lehető legnagyobb hányada hasznosuljon mozgási energiaként. A járművet vezetőnek azonban nehéz megbecsülnie azt, hogy adott pillanatban jól (nagy hatásfokértékű munkapontokon) megfelelően üzemelteti-e az elektromos gépet vagy sem. A CarMaker beépített sofőrmodelljének sebességre szabályozó modellje mutatott arra a nem kívánt eredményre, hogy bizonyos munkapontokat „tanácsos elkerülni”. Összehasonlítva az emberi vezérléssel minden esetben rosszabb energiafelhasználási mutatókkal bírt. A kapott eredmény előrevetíti azt is, hogy az autóipar által elfogadott tesztciklusok kedvezőtlen eredményeket adnak elektromos meghajtású járművek esetén (Az ilyen ciklusok általában trapéz alakú sebesség-idő diagramok.)

Adott pályán, adott járművel a következő szimulációs eredmények születtek (egy kWh energia felhasználásával megtehető távolság adatok):

CarMaker beépített, sebesség tartó sofőr modellje:

- 146 km/kWh

Tesztvezetők eredményei:

Energiatakarékos szempontokat nem figyelembe vevő vezetési stílussal (teljes nyomatéktartomány használata)

- 142 – 167 km/kWh

Energiatakarékos üzemeltetési szempontokat figyelembe véve ugyanazon tesztvezetők:

- 180 – 260 km/kWh

Adott pályát ismerő, időlimiteket figyelembe vevő sofőr (Shell Eco Marathon-on részt vett csapat pilótája):

- 301 – 307 km/kWh

Az adatok jól mutatják, hogy a gyakorlott, az adott útszakaszt ismerő gépjármű vezető intuitív módon képes az energiatakarékos „vezetési stílust” megtanulni. Az ilyen ismeretekkel nem rendelkező vezető számára kívántunk egy olyan kijelzést létrehozni, mely segítséget nyújt e tanulási folyamathoz.

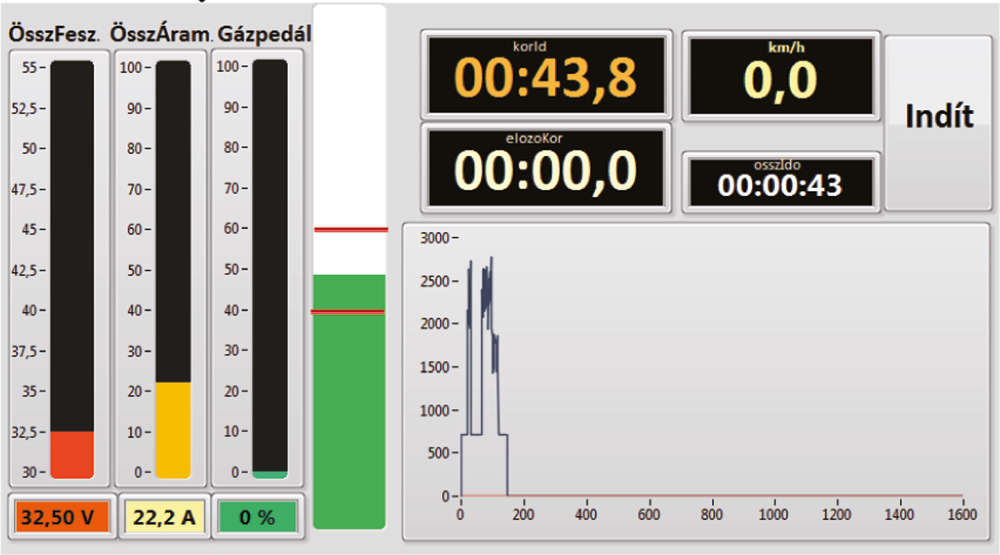

Az ábrán látható grafikus interfészen a zöld sáv mutatja, hogy az elektromos gép a kedvező hatásfoktartományban üzemel-e. Ha a piros vonal alatt van a kijelző szintje, akkor gyorsítani kell, ha felette, akkor lassítani. A kijelző kedvező tulajdonsága, hogy az optimális üzemi tartományokon kívül eső esetekben a kijelző a színét is megváltoztatja (sárga – gyorsítás szükséges, piros – lassítás szükséges). Ez a módszer nagy segítséget nyújtott a verseny alatt a sofőrünk számára.

Motor, motorvezérlő elektronika

A jármű hajtására az eddig jól bevált technológiát alkalmaztuk. Egy 1 kW-os BLDC motort használtunk a bal hátsó kerékbe építve.

⓬ Az elkészült karosszéria

Az állandó mágneses, kefe nélküli DC motorok vezérlésére egy kereskedelmi forgalomban kapható PMS motorvezérlőt alkalmaztunk. A motorvezérlő kiválasztásánál nagy jelentőséggel bírt a vezérlő hatásfok paramétere az energiahatékonysági futamon való részvétel miatt. Az Elmo MC által gyártott egység minden tekintetben megfelelt a vele szemben támasztott kritériumoknak. Teljesítmény szintje elegendő a jármű motorjának meghajtására és a teljes teljesítmény skálán 98% hatásfok körül. Ezen felül CAN kommunikáció segítségével adatokat képes továbbítani a jármű irányításáért felelős egységnek a motor vezérlési paramétereiről.

Telemetria

A szimulációs paraméterek pontosítása érdekében terveztünk egy telemetriai rendszert is a járműbe, ami segítségével a verseny alatt valós paramétereket gyűjthetünk a járműről, a pályáról és a sofőrről is.

⓭ Labview gui

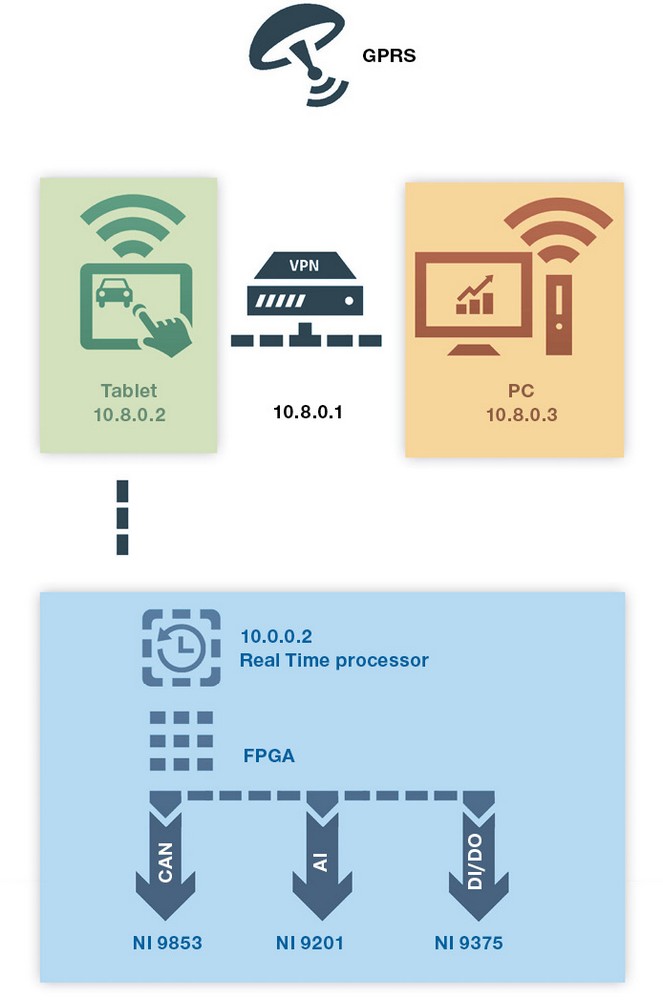

A telemetriás rendszer informatikai szempontból három alrendszerre osztható. Az alrendszerek a következőek: CompactRIO, tablet PC és bokszutcai PC. A CompactRIO feladata a jármű összes kimenő és bemenő jeleinek kezelése, a motor irányítása és a BMS felügyelete. A tablet PC a vezető felé kijelző interfészként szolgál, valamint adatgyűjtési feladatokat lát el. A bokszutcai PC a verseny alatt élő adatokat jelenít meg a járműről. Az alrendszereket a 8. ábra szemlélteti.

A jármű irányításáért felelős rendszer

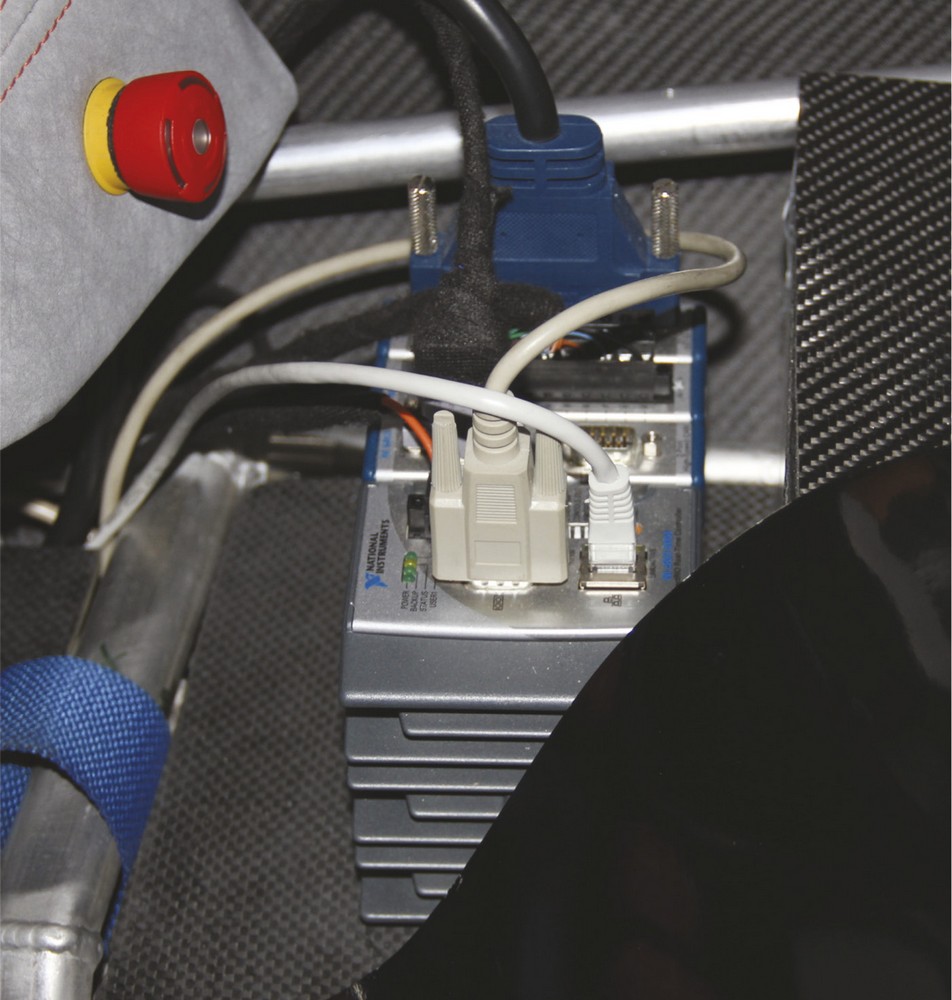

A jármű irányításáért felelős alrendszer megvalósítására egy kereskedelmi forgalomban is kapható beágyazott CompactRIO rendszert használunk.

A CompactRIO egy robosztus, újrakonfigurálható beágyazott irányító és adatgyűjtő rendszer, melyet három részegység alkot: a processzor, ami egy valós idejű operációs rendszert futtat (RTOS), felhasználás helyén programozható logikai kapumátrix (FPGA) és cserélhető ipari I/O modulok.

⓮ A telemetriás rendszer alrendszerei

Az általunk használt CompactRIO rendszeren (NI cRIO 9004) a Phar Lap ETS nevű valós idejű operációs rendszer fut, a processzor 195 MHz órajelű, a rendszerhez 64 MB DRAM memória tartozik. Az FPGA egység egy Virtex-5 LX30 típusú 4 modul befogadására alkalmas komponens. A beépített CompactRIO rendszert a 9. ábra szemlélteti. Esetünkben 3 modul került alkalmazásra ezek pedig az NI 9853, NI 9201 és NI 9375 megnevezésű CompactRIO modulok. A modulok a CAN kommunikációt, az analóg bemenetek lekezelést valamint a digitális jelek kezelését szolgálják. A fejlesztést a National Instruments LabVIEW fejlesztőkörnyezetén végeztük.

A valós idejű egység feladata sokrétű, a fő funkciói a következők:

• a motorvezérlő CAN üzenetekkel történő konfigurációja,

• a motorvezérlő státuszának lekérdezése, a státuszüzenetek feldolgozása,

• a BMS (Battery Managemenet System) által biztosított adatok feldolgozása, a BMS vészleoldása, hiba esetén

• adatfeldolgozás,

• adattovábbítás a tablet PC felé.

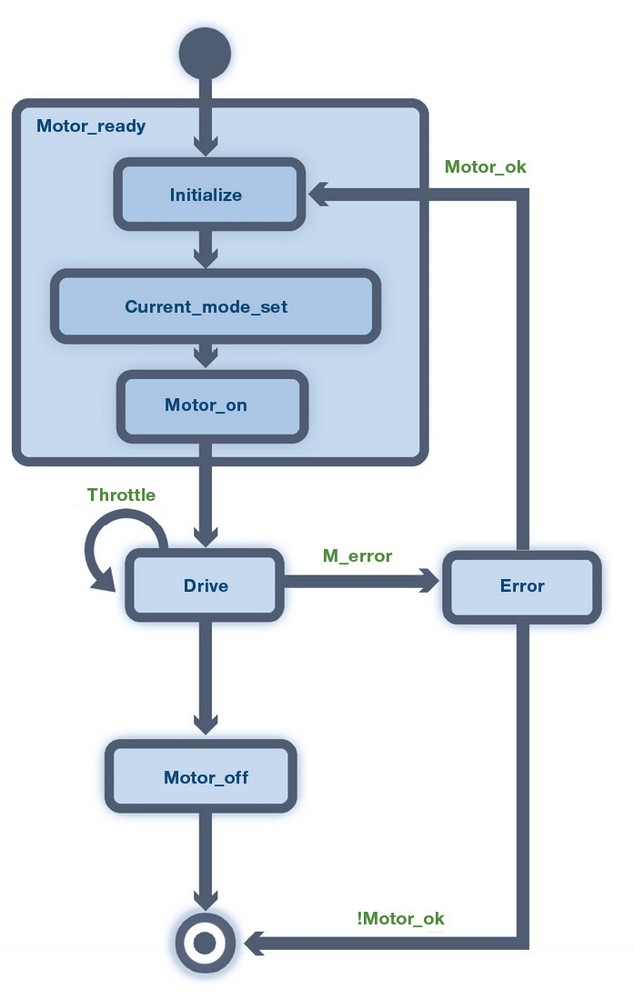

A valós idejű egység legfontosabb, időkritikus funkciója a motorvezérlő konfigurációja. A programrészlet állapot-átmeneti diagramja a 10. ábrán látható. A valós idejű rendszer indulásakor a program az "Initalize" állapotba kerül, ahol megtörténik a motor alapvető betanítása. Innen a "Current_mode_set" állapotban adja meg a program a motorvezérlőnek, hogy áram vezérelt üzemmódban kell felparamétereznie a motort. Ezután a "Motor_on" állapotban történik meg a motor bekapcsolása. A gázpedálállásnak megfelelően a "Drive" állapotban történik a motor áramlimitekkel történő vezérlése. A motorhibák esetén az "Error" állapotba kerül a programvezérlés, ez az állapot dolgozza fel a hibákat, és dönt arról, hogy a motor újraparaméterezés után üzemeltethető-e tovább, illetve vészmechanizmusként leállítja-e azt. A motor nem vészüzemű leállításához a felhasználónak a kormányon található motor be- és kikapcsoló gombot szükséges megnyomnia, ekkor a "Motor_off" állapot kiadja a szükséges CAN üzeneteket és a motor leáll. A motor ugyanezzel a gombbal indítható, és a korábban ismertetett algoritmus alapján kezd újra működni. A gomb két féle megnyomását különböztetjük meg: a rövid gombnyomás során a "Motor_on" állapotba kerül az program, a hosszú gombnyomás esetén pedig az "Initialize" állapotba. Az egyes állapotok elnevezésénél összhangban a motorvezérlő dokumentációjával, angol elnevezéseket használtunk.

A motorvezérlő státuszának lekérdezése és a státuszüzenetek feldolgozása, külön programszálakon hajtódik a végre az üzenetek prioritása alapján besorolva. A motorfordulatszám, a motor-fázisáram és motorfeszültség gyakrabban lekérdezett érték, mint például a motorvezérlő hőmérséklete és a motor állapota, így a lekérdezésnél és a motorvezérlő CAN válaszainak feldolgozásánál is külön méreteztük a programszálak frekvenciáját és prioritását.

Az akkumulátor felügyeleti rendszer (BMS) által biztosított adatok feldolgozása, a BMS vészleoldása szintén külön programszálként lett megvalósítva. CAN üzenetek a motorvezérlőtől csak kérésre érkeznek, míg a BMS állandó státuszüzeneteket küld. Amennyiben ezek az üzenetek abbamaradnának, a program azonnal leoldja a BMS reléjét, így biztosítva a jármű biztonságos üzemelését.

A valós idejű rendszer adatfeldolgozás funkciója a CAN üzenetek fizikai értékekké történő alakítását, az analóg jelek feldolgozását, illetve azokból származtatott értékek számítását jelenti (idő függvényében fordulatszámból távolságot, áramból és feszültségből pedig mechanikai munkát számol a rendszer). Az így feldolgozott adatokat a megosztott hálózati változóként továbbítja a rendszer a tablet PC felé.

Az FPGA egység a bemenő és kimenő jelek feldolgozását, alacsonyszintű vezérélését és a modulok kezelésének feladatkörét látja el. Az egység funkcionális követelményei között a teljesség igénye nélkül olyan funkciókat találunk, mint az index villogtatása, a gázpedáljelének vagy a kézigáz jelének továbbítása a valós idejű egységnek kézigáz kapcsoló alapján vagy a CAN modul felinicializálása. Természetesen ezeken a funkciókon kívül számos, egyszerű működési logikát valósít meg a rendszer FPGA szinten.

Tapasztalatok, fejlesztési lehetőségek

A SZElecrticity összegségében az előkelő 8. helyen fejezte be a versenyt a 34 járművet számláló mezőnyben. Mivel ez volt az első évünk ebben a sűrű, már több 10 éves tapasztalattal rendelkező mezőnyben, a célkitűzésnek megfeleltünk, az ugyan is a mezőny első felének elérése volt. Azonban évek múlva ismét szeretnénk elérni a mezőny elejét és csatába szállni a dobogós helyekért. Ehhez még rengeteg munka és legalább 3-4 verseny szükséges.

A versenyen tapasztaltak, a telemetria rendszer adatai, illetve a konkurens csapatok megoldásai alapján megtaláltuk a járművünkben a hibákat és fejlesztési lehetőségeket. Ezek a problémák elektronikai és gépészeti oldalon is jelen vannak.

⓰ A motorvezérlő állapot átmeneti diagramja

A jármű formájának kialakítása során természetesen foglalkoztunk áramlástechnikával, de egy félreértelmezhető szabály miatt a finisben kellett olyan módosításokat végezni a karosszérián, amelyek az áramlástechnikára gyakorolt hatását nem tudtuk megfelelően kielemezni. Sajnos ez sokat rontott az értékünkön. Emellett a karosszériaelemek torzulása és a nem teljesen tökéletes illesztések is létrehoztak olyan pontokat, amelyek káros turbulens áramlatokat hoztak létre a jármű közvetlen környezetében.

A következő években pontosítanunk kell a gyártástechnológiánkat, minimalizálni a kézzel végzett munkákat, a pontosság, a pontos illesztések érdekében, illetve a formán is kisebb módosításokat kell eszközölnünk.

Az alkalmazott hajtásrendszer alapvetően jól vizsgázott, talán a legjobb hatásfokú volt a mezőnyben, azonban jóval nehezebb, mint a konkurens megoldások. Megfontolandó még a motor két kerék közti elhelyezése, esetleg 2 motor, vagy több fokozatú hajtómű alkalmazása. Ennek megállapításához további vizsgálatok szükségesek. Eleinte úgy gondoltuk, hogy nincs szükségünk a motornál szabadon futó alkalmazásra, mert elektromos úton is meg tudjuk oldani kerék akadás mentes forgását. Sikerült is, de ez is fogyasztástöbblethez vezetett.

A járművünk 96 kg-al mérlegelt (205 kg a felső határ a kategóriában). Ezzel az elsők közt voltunk a mezőnyben. További tömegcsökkentéssel rengeteg energiát lehet még spórolni. Úgy látjuk, hogy tudatosabb tervezéssel, gépészeti és elektronikai téren tudjuk még grammokkal csökkenteni. Elgondolkodtató a rugózott futómű alkalmazása is, hiszen minden a rugós tagok által elnyelt energia a motorunk fogyasztását növeli.

⓯ A járműbe épített compactrio rendszer

Összességében elmondható, hogy bár jó eredményt ért el a SZElecrticity a kategóriájában, de bőven található még rajta fejlesztési lehetőség. Remélhetőleg a közeljövőben minél több versenyen tudunk elindulni, hogy tovább fejleszthessük a versenyautót és a fejlesztéseket más, a hétköznapi életben is használható járművek építésénél is tudjuk kamatoztatni.

Czeglédi Dávid