A SZEngine motor hengerfeje

A Formula Student a Formula–1-hez hasonló, de mérnökhallgatók által épített együléses versenyautók közötti versenyről szól. A verseny lényege, hogy a felsőoktatásban tanuló hallgatók egy – nem csak mérnökhallgatókból álló – csapatot alakítsanak, akik képesek egy olyan autót építeni, amely ezeken a nemzetközi versenyeken a legjobb eredményeket éri el.

➊

Fontos megemlíteni, hogy a részt vevő csapatok kivétel nélkül, forgalomban kapható, általában motorkerékpárok motorjait használják fel erőforrásnak. A Széchenyi István Egyetemen elkezdett motorfejlesztés ebben a versenysorozatban mindenképp újdonság. A győri Széchenyi István Egyetemen működő SZEngine Hallgatói Motorfejlesztő KHE célja egy olyan egyhengerű motor tervezése, amely kizárólag a Formula Student versenysorozatra készül. A projekt az Audi Hungaria Belső Égésű Motorok Tanszék és az Audi Hungaria motorfejlesztési részleg kezdeményezésére alakult. Az ➊. ábrán a csapatról készült kép látható.

A Formula Studenten tetszőleges hengerszámú, 4-ütemű dugattyús motorral vagy motorokkal rendelkező autók indulhatnak. A maximális lökettérfogat nem haladhatja meg a 610 cm3-t. Hibrid hajtás nem megengedett.

Annak érdekében, hogy limitált legyen a motor teljesítménye, kör keresztmetszetű fojtást kell elhelyezni a szívórendszerbe, a fojtószelep és a motor közé. Minden eszköz, ami levegőtöbbletet képes a szűkítőn átáramoltatni, tiltott. A versenyeken használt tüzelőanyagtól függően a szűkítő átmérője benzin esetén 20 mm, E-85-nél pedig 19 mm.

Ezeket a szabályokat betartva a SZEngine motorra jellemző adatok:

– négyütemű szívómotor,

– a motor hengerűrtartalma 550 cm3,

– tüzelőanyag E-85,

– DOHC szelepvezérlése, lánchajtással,

– maximális fordulatszám 12 000 min-1.

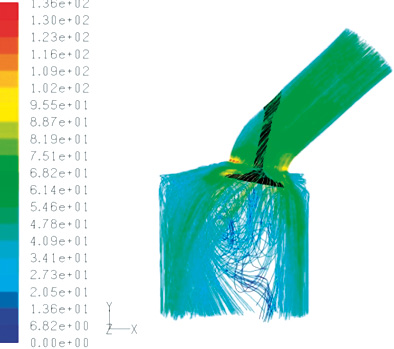

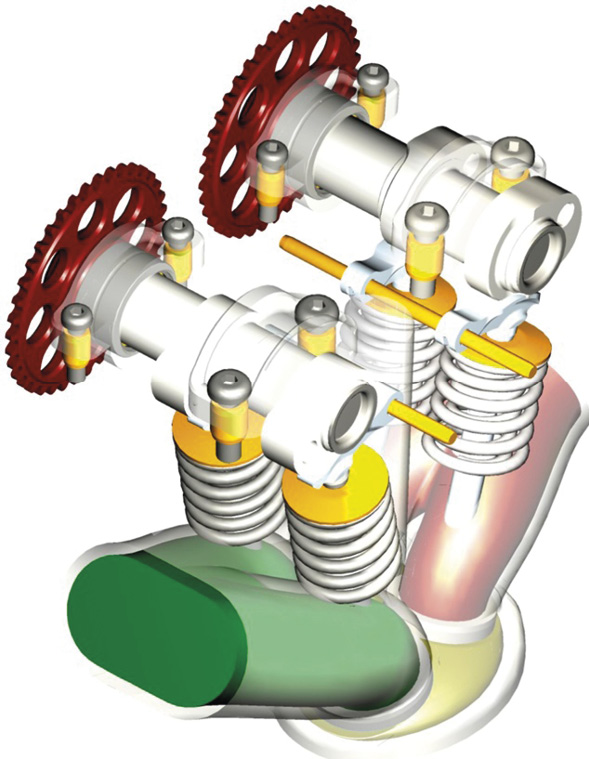

A motorról készült 3D-s képet a ➋. ábra mutatja.

➋

A motort kisebb alkatrészcsoportokra bontottuk, melyekkel a csapaton belül egy-egy részleg foglalkozik, mint például a hajtáslánc, elektronika, kenő- és hűtőrendszer, fékpad, motorblokk, szívórendszer és a hengerfej.

Hengerfejtervezés

A hengerfej tervezése a 3D-s modellektől egészen az alkatrészek legyártásáig és teszteléséig kiterjed, melybe beletartozik a hengerfejöntvény, a szelepvezérlés alkatrészei, különböző csatlakozó alkatrészek és azok helyeinek kialakítása ➌.

➌

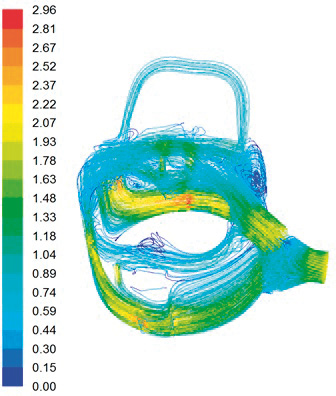

A feladat első lépése az öntőmagok tervezése volt, melyek 3D-s modelljei Pro/Engineer Wildfire 4 programmal készültek el ➍. A szívócsatorna, kipufogócsatorna és a víztér, a töltetcsere és a hengerfej szempontjából fontos elemek, így ezekről áramlástani szimulációk is készültek Fluent programmal. A szimulációk elkészítése fontos lépés volt a szívócsatorna tervezésében, mellyel az átjutó tömegáramot lehetett mérni, illetve az égéstérben kialakuló turbulenciákról kaptunk információt ➎. A víztér tervezésében szintén végeselemprogram volt a segítségünkre, mellyel a kialakuló turbulenciákat tudtuk vizsgálni ➏.

➍

➎

➏

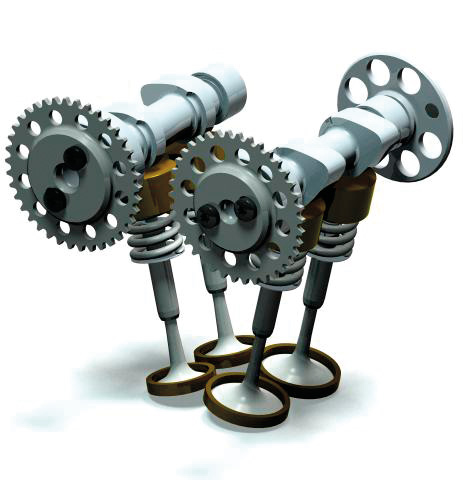

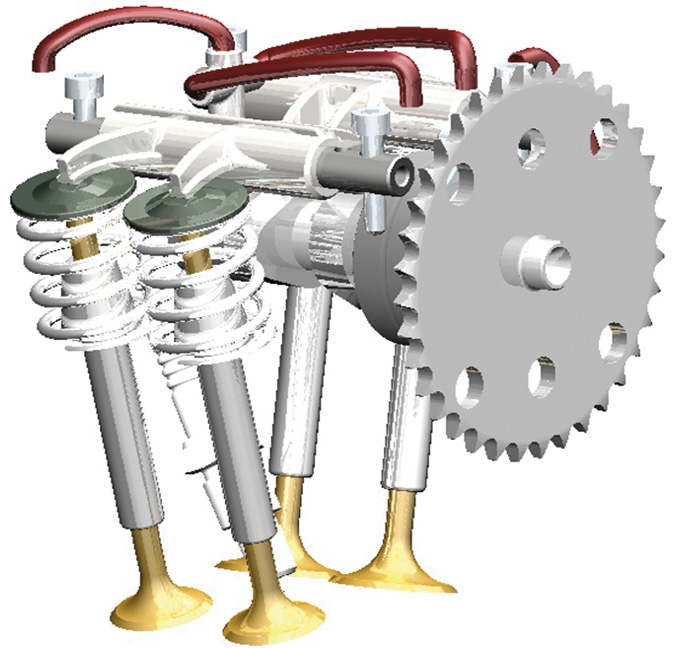

Az öntőmagok tervezése után a motor szelepvezérlését terveztük meg ➐. A vezérlés kiválasztásához előzetesen több szelepvezérlést elemeztünk különböző szempontok szerint, majd pedig az irodalomkutatások után döntési mátrixok segítségével választottuk ki a mostani szelepvezérlést. A hengerfejben így DOHC szelepvezérlést alkalmazunk szelepcsészével. A hengerfejben négy darab szelep található, két darab szívó- és két darab kipufogóoldali szelep. A szelepek geometriáját úgy választottuk meg, hogy lehetőleg minél kedvezőbb áramlás alakuljon ki a szívó- és kipufogócsatornában. A kiválasztás során az egyes alkatrészek súrlódási veszteségeit és a tömegerőkből származó veszteségeket vettük figyelembe. Fontos volt, hogy az alkatrészek kompatibilisek legyenek egymással, és más csatlakozó alkatrészekkel. A szelepalkatrészek nagy részét, a szelepülékeket, szelepvezetőket és a vezérműtengelyeket a Havassy Motorsport gyártotta, továbbá a szelepek és a szelepcsészék utómunkálataiban is közreműködtek. A szelephézagot kiegyenlítéshézagoló korongokkal egyenlítjük ki.

➐

A szelepvezérlés

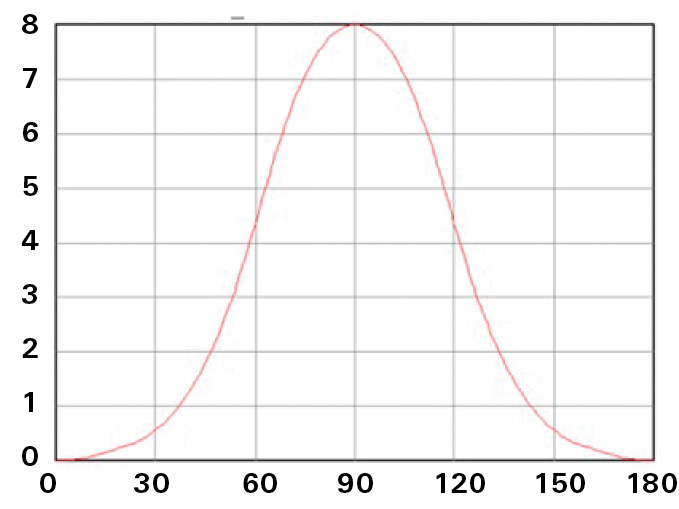

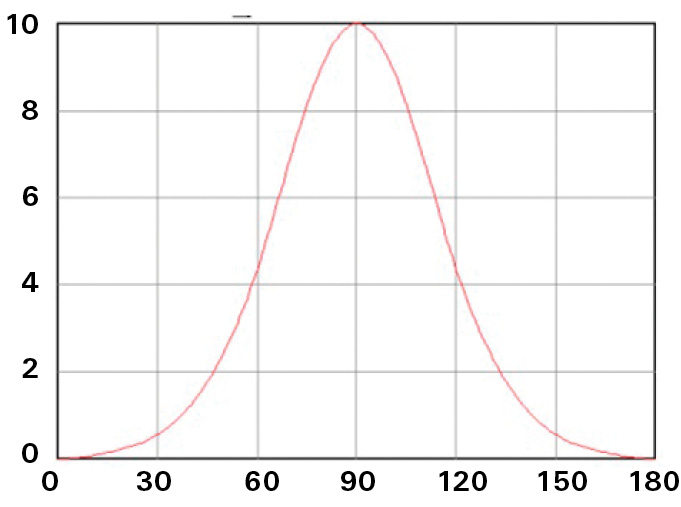

A SZEngine motor szelepvezérléséhez egyedi bütyökprofil tartozik, melyhez GT Suite Valve Train Design programot használtunk. A szívószelep maximális emelése 10 mm,míg a kipufogóoldali szelepé 8 mm. A szelepvezérléshez motorszimulációs programot (GT Suite) használtunk, melynek segítségével pontosabb értéket kaphattunk a motor nyomatékáról és teljesítményéről a szelepnyitás függvényében ➑ ➒.

➑

➒

A szelepalkatrészek ellenőrzésére szintén végeselemes szimulációt csináltunk. A szimulációhoz az alkatrészek hálóját Hypermesh program felhasználásával készítettük el, míg a szimulációt Abaqus programban csináltuk.

A hengerfejben két vezérműtengely található, az egyik a szívó-, a másik pedig a kipufogóoldali szelepeket mozgatja. A vezérműtengelyek radiálisan gördülőcsapágyakkal vannak megtámasztva, míg axiális irányban lemezek hajtják végre ezt a feladatot. A vezérműtengelyeken egy-egy lánckerék helyezkedik el, illetve a szívóoldali vezérműtengelyhez egy fordulatszám-érzékelő tárcsa is tartozik. Eredetileg a kipufogóoldali vezérműtengelyhez lett tervezve dekompresszor is, a könnyebb indítás végett, de az első teszteléseken egyelőre dekompresszor nélküli a hengerfej. A további teszteléseken már dekompresszoros kipufogóoldali vezérműtengelyeket fogunk alkalmazni. A vezérműtengelyeket gyártás után nitridálták, amely tovább növeli az alkatrész kopásállóságát, valamint rendkívül kemény réteg alakul ki az alkatrész felületén. Ebből a megfontolásból a vezérműtengelyeken elhelyezkedő lánckerekeket is nitridálták.

A hengerfejen belüli kenés egy hajlított csővel van megoldva, amely a bütykökhöz szállítja a kenőanyagot. A kenőanyag a hengeren keresztül a hengerfejbe kerül, majd a csővezetéken keresztül jut el a bütykök felületéhez. A hengerfejben kialakuló olajgőz pedig biztosítja a többi alkatrész, például a vezérműtengelyek csapágyainak, valamint a tengelyek támasztólemezeinek kenését is ➓.

➓

Az alkatrészgyártás

Az öntőmagok és a szelepvezérlés alkatrészei után a hengerfejöntvény tervezése volt a következő lépés. A hengerfejöntvény anyaga AlSi7MgCu0,5 alumínium, a kisebb tömeg végett. A tervezésben a győri és a linzi Nemak mérnökei voltak a segítségünkre. Az alkatrész modelljét mi készítettük el, amiről a cégek öntési szimulációt készítettek, a gyárthatóság miatt. Ennek az alkatrésznek a tervezése során rendkívül sok csatlakozó alkatrészt kellett figyelembe vennünk, miközben ügyelnünk kellett egyaránt arra is, hogy az általunk tervezett modell önthető legyen. A tervezés befejezése után a Nemak Linz GmbH támogatásával a hengerfej le is lett öntve, majd az öntés után az IPT (International Plating Technologies) segítségével megmunkálásra került. A hengerfejet szintén szimulációval ellenőriztük ⓫.

⓫

Valamennyi alkatrész gyártásra is került, illetve a motor összeszerelése is már megtörtént. A motor fékpadi vizsgálata márciusban zajlik. A fékpadi vizsgálatokból eredményt kapunk az általunk tervezett motor nyomatékáról és teljesítményéről, illetve az esetlegesen felmerülő hibákról. Így további feladatunkat képezi az esetlegesen felmerülő hibák kijavítása, valamint a konstrukció továbbfejlesztése nagyobb teljesítmény és nyomaték elérése érdekében.

Továbbfejlesztés

A hengerfejen belül e célok eléréséhez könnyebb alkatrészeket használnánk a szelepvezérlésen belül. Erre megoldás lenne például a titániumszelepek és rugótányérok alkalmazása. Valamint a szívó- és kipufogóoldali szelepnyitáson is módosítanánk a kedvezőbb tulajdonságok elérése érdekében, melyből adódik, hogy új szeleprugók kiválasztására is sor kerülhet. Egyelőre a hengerfejöntvényen nem módosítanánk, mivel ez egy elég bonyolult alkatrész.

Távoli cél a részlegen belül egy szelephimbával rendelkező hengerfej tervezése, melynek tervezéséhez felhasználjuk az eddigi tapasztalatainkat. A lehetőségeket figyelembe véve két típusú szelepvezérlést fogunk vizsgálni, amelyek tulajdonságainak pontos ismeretében döntési mátrix segítségével választjuk ki a következő hengerfej szelepvezérlését. Az egyik megoldás egy vezérműtengelyes, négyszelepes konstrukció lenne, melynél a vezérműtengely a hengerfej közepén helyezkedne el. A másik konstrukció szintén négyszelepes, viszont ez DOHC elrendezésű ⓬ ⓭.

⓬

⓭

A hengerfejrészleg számára nagy segítséget jelentett az Audi Hungaria Kft., illetve a Széchenyi István Egyetem Belső Égésű Motorok Tanszék munkatársaival folytatott folyamatos kommunikáció.