Az új Denso CR-injektor

A Denso új, G4S névre keresztelt mágnesszelepes dízelinjektora 3 utas szelepfunkcióval növeli a hidraulikus hatásfokot. 1%-os tüzelőanyagfogyasztás- és 75%-os mozgótömeg-csökkentést értek el a fejlesztésekkel. A minimális visszavezetés miatt kisebb hűtési teljesítményre van szükség és a rendszer sokkal érzéketlenebb a különböző minőségű gázolajokkal szemben.

A kifejlesztésének okai

Világszerte egyre több dízelmotoros járművet adnak el, főképp a fejlődő piacokon, a fejlett országokban pedig nagyon szigorú előírásoknak kell megfelelni, ezért a befecskendező-rendszereknek egyszerre kell nagy pontossággal és nyomással, valamint a különböző minőségű tüzelőanyagokkal szemben kis érzékenységgel működnie. A rendszer talán legkritikusabb pontja az injektor. A mai kor igényeinek a Denso G3P 3. generációs piezobefecskendező teljes mértékben megfelel, de a mágnesszelepes befecskendezők robusztussága, hosszabb élettartama és kisebb költsége miatt fejlesztették ki a G4S 4. generációs mágnesszelepes injektort.

A piezokristály nagy működtetőerejének köszönhetően könnyen megvalósítható vele a direkt 3 utas szelep, amivel a kapcsolási tüzelőanyag-visszafolyás mennyisége csökkenthető. A mai hagyományos mágnesszelepes befecskendezőknek az a legnagyobb hátránya, hogy a kapcsolásból és a résveszteségekből adódó tüzelőanyag-visszafolyás miatt sok energia vész el, ráadásul a visszafolyóágban uralkodó nagy hőmérséklet a tüzelőanyag minőségét rontja. Ezért volt szükség áttörésre a mágnesszelepes injektorok terén. A G4S (4. generáció, szolenoid) 3 utas szelep konstrukciója jelentette ezt az áttörést. A 3. generációhoz képest nagymértékben javult a hidraulikai teljesítmény, a piezóhoz képest pedig az élettartam és a költségek kedvezőbbek. Ezért lesz majd elérhető haszonjárműmotorokban is, ahol a befecskendezési nyomás jelenleg 2500 bar, későbbiekben pedig akár 3000 bar is lehet.

A G4S injektor felépítése

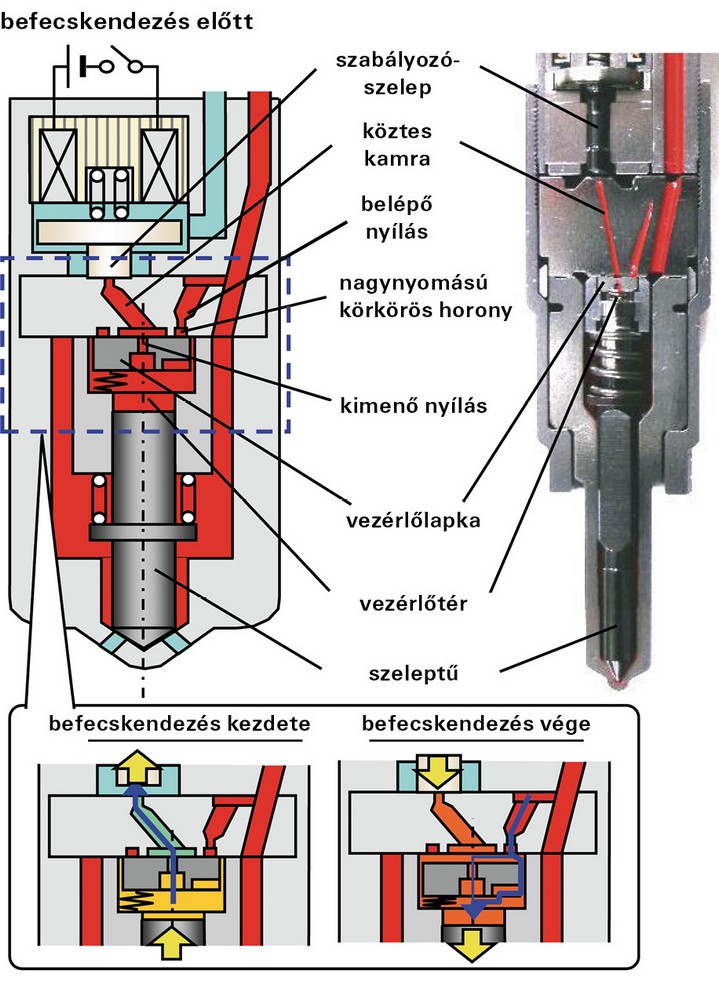

Az elődjével szemben, ahol a mágnesszelep a befecskendező tetején volt, a G4S szelep méretei a több mint 70%-kal kisebb kapcsolási veszteségnek köszönhetően kisebbek, és így a mágnesszelep közelebb került a porlasztótűhöz ➊. Ahogy az ábrán is látható, nincs további vezérlődugattyú, a porlasztótűt közvetlenül a vezérlőkamra nyomása éri. Ezzel az elrendezéssel 75%-kal csökkent a mozgó tömeg az injektorban, és nincs olyan alkatrész a vezérlésben, ami csúszósúrlódású lenne. Az ➊. ábrán a vezérlőkamra egy kis része külön kiemelt, melyet vezérlőlapkának hívnak. Alapesetben ez zárja a nagynyomású bemenőnyílást, ahogy az ábra bal felső részén is látszik. A kimenőfurat a vezérlőlapkában található, és ennek hangolásával állítható be a tű nyitási sebessége. Amikor a szabályozószelep nyit, a nyomás a vezérlőkamrában csökken. A befecskendezés alatt a vezérlőlapka elzárja a belépőnyílást, így nem jut további tüzelőanyag a vezérlőkamrába. Amikor a szabályozószelep zárva van (➊ jobb alsó sarkában) a nagynyomású körkörös horonynak köszönhetően megváltozik az erőegyensúly a lapkán. A közbenső kamra nyomása meg fog egyezni a vezérlőkamra nyomásával, a nagynyomású körkörös horonyban pedig nagyobb lesz. Emiatt elmozdul a vezérlőlapka és nyitja a belépőnyílást. Ezután a vezérlőkamra nyomása ismét nagyon gyorsan növekedik az önálló belépőnyílásnak köszönhetően. A zárás sebessége a furat keresztmetszetétől függ, általában a gyors zárás az előnyösebb.

➊ Az injektor működése a különböző üzemállapotokban

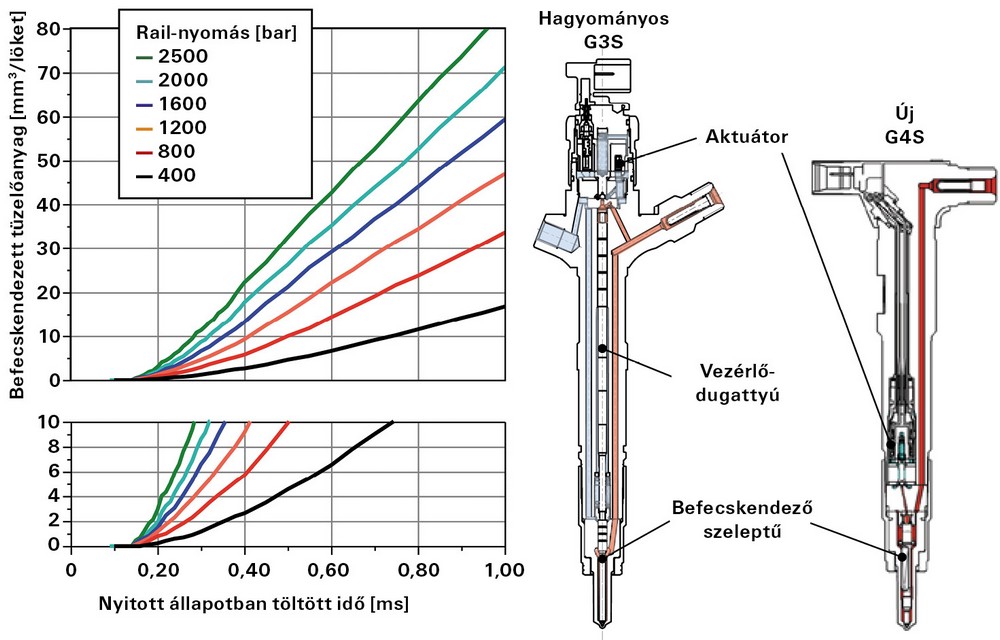

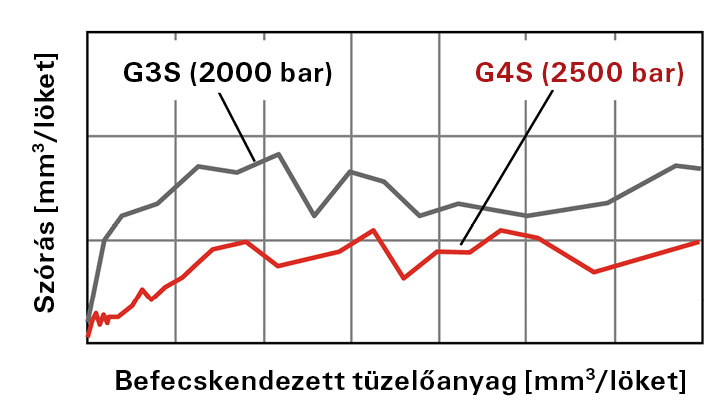

Az injektor hidraulikus teljesítményének növekedését a ➋. ábra mutatja. Jól láthatók a szinte teljesen lineáris szállítási görbék, főleg 1600 bar fölött. Mindegyik görbe hullámmentes, nincsenek nagy kitérések, ezáltal pontosabb lehet a befecskendezés, ez főleg az előbefecskendezéskor fontos, amikor kis mennyiséget kell beállítani. A G4S eltérése a hagyományos mágnesszelepes injektoroktól a ➋. ábra jobb oldal látható. Megfigyelhető, hogy az új befecskendezőben mennyivel kevesebb mozgó és súrlódó elem található, ami nemcsak a dinamika, teljesítmény és hatásfok növekedéséhez, hanem a szállítási mennyiség kisebb mértékű ingadozásához is vezetett ➌. Az azonos feltételek melletti befecskendezési mennyiségek szórását az angolból átvéve „shot to shot” – dózisingadozásnak szokás nevezni. A görbéből az is jól látszik, hogy az előbefecskendezéskor (kis mennyiség) a legkisebb a megengedett szórás – a károsanyag-kibocsátási értékek betartása miatt –, valamint az is kivehető, hogy az új fejlesztésű injektor legnagyobb mértékben a kis dózisú területeken előzi meg elődjét.

➋ A 3. és 4. generáció működési elvének összehasonlítása

➌ A befecskendezett mennyiség szórása

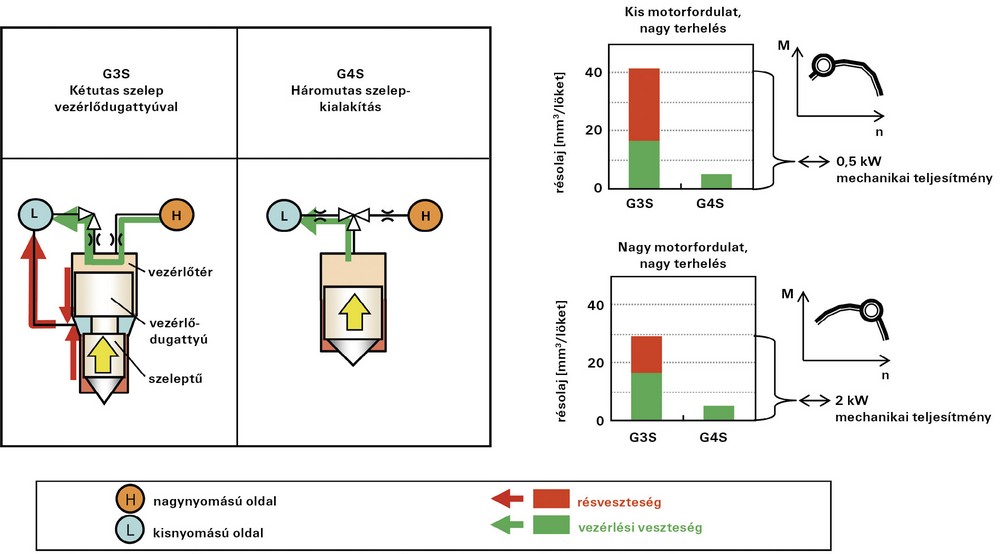

A 3 utas szelep és a résolajmennyiség

A 3 utas szelepkialakítás előnyeit az ➍. ábra foglalja össze. Jól látható, hogy a visszafolyóágon mennyivel kevesebb tüzelőanyag távozik. A 2 mennyiség közti különbség az a mennyiség, amivel a nagynyomású szivattyúnak kevesebbet kell szállítani. Ennek köszönhető az 1%-os tüzelőanyagfogyasztás-csökkenés.

➍ A résolajmennyiség csökkenése a 3. generációhoz képest

A hagyományos mágnesszelepes befecskendezőkben 2 okból került gázolaj a visszafolyóágba: a nagynyomású oldalon a résveszteségek miatt, míg a kisnyomású oldalon a szelep kapcsolásakor. A résveszteségek kis motorfordulatszám esetén nagyobbak, mivel itt több idő telik el a befecskendezések között. A vezérlődugattyú elhagyásával a résveszteség teljesen eltűnt. Ennek az energiatakarékosságon kívül további előnye, hogy a „rail”-nyomás a motor leállítása után akár több percig is megmarad, vagyis jól illeszkedik a stop-start rendszerekhez, amivel további CO2-kibocsátás-csökkenés érhető el. A vezérlődugattyú hátránya volt még, hogy használat során a súrlódás miatt kopik, vagyis a befecskendező élettartama során a szállítási mennyiség szabályozása egyre pontatlanabb volt. A kapcsoláskor fellépő veszteség a szelep nyitási idejével arányos, vagyis teljes terhelésen a legnagyobb. A 3 utas szelepkialakításnak köszönhetően ezt a veszteséget 70%-kal sikerült csökkenteni. A nagyobb hidraulikai hatásfok elősegíti a 2500 és 3000 bar-os üzemi nyomáson működő rendszerek elterjedését.

Az új befecskendezőt egy bio tüzelőanyagokkal szembeni ellenálló képességét vizsgáló tesztnek is alávetették, ahol az elődjénél sokkal jobb eredményt ért el. Ez főleg a kevesebb mozgó alkatrésznek és az ebből adódó súrlódáscsökkenésnek köszönhető, mivel a befecskendezőben uralkodó hőmérséklet sokkal kisebb.

Összefoglalás

A Denso új mágnesszelepes dízelinjektora, a G4S egy 3 utas szelepkialakítású vezérléssel rendelkezik, mellyel 1%-os tüzelőanyagfogyasztás-csökkenést és a dózisok szórásában átlagosan 50%-os csökkenést realizáltak. A résolaj mennyisége és hőmérséklete drasztikusan csökkent az elődéhez képest, ennek köszönhetően ellenállóbb a különböző minőségű tüzelőanyagokkal szemben. A G4S már idén beépítésre kerül 2500 bar-os üzemi nyomással, a későbbiekben pedig 3000 bar maximális befecskendezési nyomással.