Emisszióvédelem hosszú távon

A napjainkra minden korábbinál összetettebbé és bonyolultabbá váló motorfejlesztés egyik fő mozgatórugója a környezetünk védelme érdekében meghozott törvényi szabályozások rendszere. Ezek közös jellemzője, hogy bennük nemcsak a motortechnika folyamatos fejlődése, hanem a különböző beépítési és használati körülményekből adódó üzemi sajátosságok is egyre jobban tükröződnek. Ez az emissziós határértékek szigorodása és az előírt vizsgálati eljárások bővülésén túlmenően abban is megmutatkozik, hogy az alacsony károsanyag-kibocsátást a gyártóknak hosszú távon is biztosítaniuk kell.

A háttér

A törvényi előírások jelentős része a motorok károsanyag-kibocsátását igyekszik csökkenteni. Ez azonban korántsem egyenlő egy egyszerű mennyiségi csökkentéssel. A törvényalkotók mindent megtesznek azért, hogy olyan vizsgálati módszereket dolgozzanak ki és vezessenek be kötelezően, amik nemcsak az egyes jármű- és motorkategóriák valós üzemi viszonyait, de a technikai megoldások szerteágazóságát és dinamikus fejlődését is figyelembe veszik. Ez a törekvés egyes esetekben látványos változásokat hoz akár a nem is oly régi klasszikus eljárásokkal összehasonlítva.

Ennek illusztrálására kiváló lehetőséget biztosítanak a – méltatlanul kevés figyelmet élvező – mezőgazdasági és erdészeti munkagépekbe, illetve nem közúti járművekbe épített dízelmotorok, melyeket röviden és kissé leegyszerűsítve szoktunk munkagépekként összefoglalni. Az ENSZ-EGB 96. számú Előírás e motorok károsanyag-kibocsátását szabályozza.

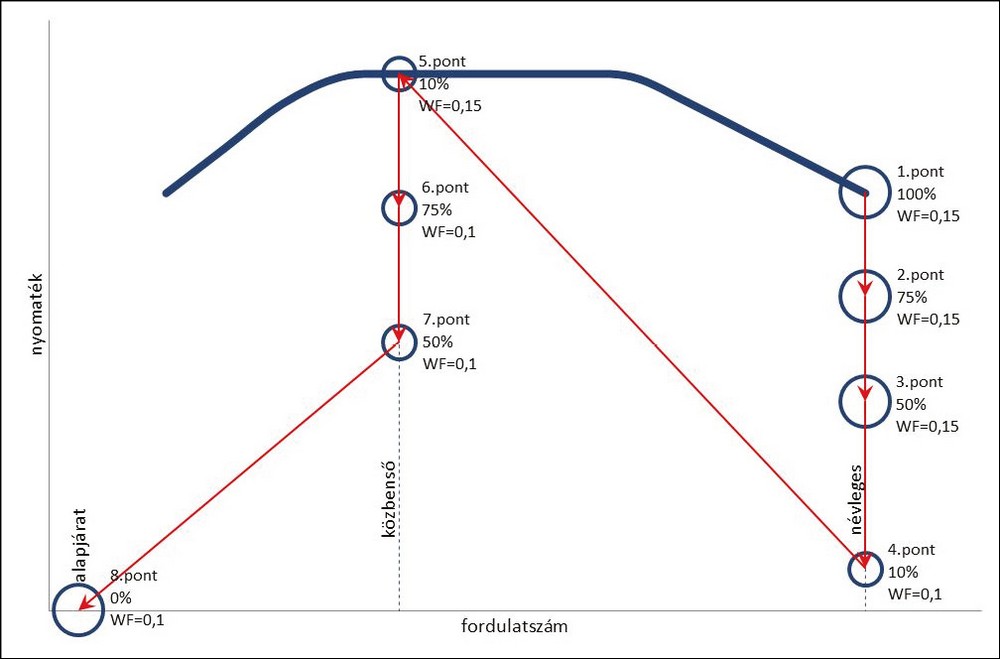

1. ábra: NRSC – nem közúti stacionárius vizsgálati eljárás

Motorfejlesztéssel, üzemeltetéssel hosszabb ideje tevékenykedő szakemberek emlékeiben még élénken élnek a stacionárius üzemi pontokból álló vizsgálati ciklusok, melyek 8 pontos változata tekinthető a munkagépekre vonatkozó emissziós előírások alapjának. E minősítési eljárás keretében a motor emissziós jellemzőit 8, a névleges fordulatszám és a nyomatéki görbe alapján meghatározott stacionárius üzemi pontban – kiegészítve egy alapjárattal – vizsgálják. A valós üzemi körülményekhez az egyes üzemi pontok különböző mértékű súlyozásával (WF) közelítettek (1. ábra).

Egyre közelebb a valósághoz

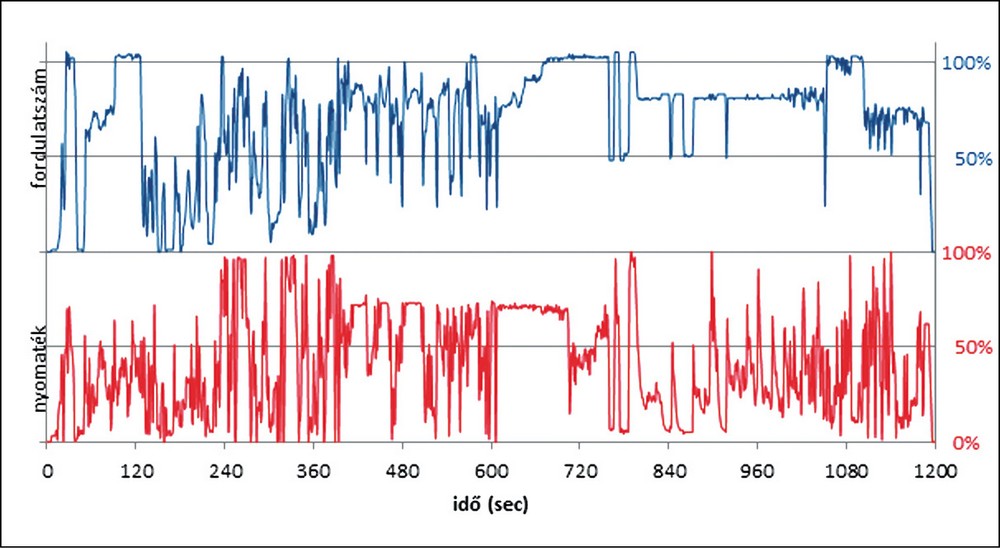

Napjainkra a korábbiakban említett kibővített hatásvizsgálatok eredményeként a fenti eljárás már szellemiségében és tartalmában is jelentősen kibővült. Alapként változatlan formában megmaradt a jól bevált 8-pontos teszt – NRSC (Non-Road Steady Cycle) – elnevezéssel, de ezen felül további komplett vizsgálatok ellenőrzik a motor emissziós jellemzőit dinamikus üzemben is. Az NRTC (Non – Road Transient Cycle) a munkagépek valós üzemviszonyaira jellemző ciklus. Annak érdekében, hogy az előírás a hatálya alá eső legkülönbözőbb motorokra is alkalmazható legyen, a referenciagörbéket az üzemi fordulatszám-tartomány és a maximális nyomaték alapján, meghatározott számítási algoritmussal százalékosan határozza meg (2. ábra).

2. ábra: NRTC – nem közúti tranziens ciklus

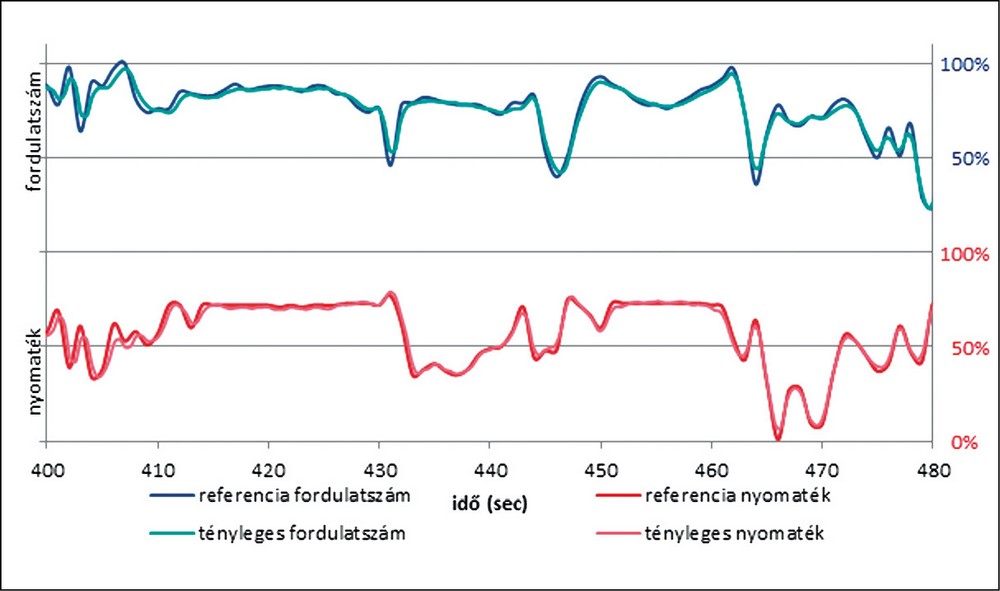

Az NRTC-ciklusban a motornak fékpadon a referencia fordulatszám- és nyomatékgörbét kell megadott tűréshatárokon belül lefutnia (3. ábra).

3. ábra: NRTC ciklus lefutása motorfékpadi vizsgálatnál

Annak érdekében, hogy a vizsgálati eljárás a valós üzemi körülményeket minél jobban figyelembe vegye, a ciklust egymás után kétszer kell lefuttatni:

1. NRTC hideg motorral, mely esetben a hűtőfolyadék, kenőolaj és kipufogógáz-utókezelő rendszer hőmérsékletének 20 oC és 30 oC között kell lennie

2. NRTC üzemmeleg motorral.

A két ciklus összesített eredménye 10% hideg fázisból + 90% meleg fázisból adódik össze.

Az NRSC és a hideg, illetve meleg fázisú NRTC vizsgálat megadja az adott motor emissziós minősítési értékeit.

A hosszú távú biztosíték

Az egyre alacsonyabb limitek a munkagépek esetében is egyre újabb technikai megoldások bevezetését teszik szükségessé. Anélkül, hogy a rendelkezésre álló lehetőségeket akár csak nagyvonalakban is részleteznénk, mindenképp érdemes legalább azt a tényt rögzíteni, hogy ebben a szegmensben is általánossá váltak az olyan eszközök, mint például az elektronikus befecskendezés, a kipufogógáz-utókezelés és/vagy kipufogógáz-visszavezetés. Ezek a technikai eszközök kétségkívül igen hatásosak a károsanyagemisszió-csökkentésben, ugyanakkor megjelennek a működésükből adódó olyan sajátosságok, mint például érzékenységük a hidegindításra vagy hatásfokuk változása az üzemidő előrehaladtával.

Mivel a törvényalkotók határozott törekvése a károsanyag-kibocsátás tartós csökkentése, sok más jármű- és motorkategóriához hasonlóan a munkagép dízelmotorok esetén is elvárás az alacsony kipufogógáz-emisszió fenntartása hosszú távon is. Ezt a célt szolgálja az úgynevezett DF-Run (Deterioration Factor) vagy romlási faktor vizsgálat.

A romlási faktor vizsgálat lényege, hogy nem elég az emissziós határértékeket minősítéskor teljesíteni, hanem ezeket a szinteket az adott motorkategóriára jellemző üzemidő, az úgynevezett kibocsátástartóssági időtartam elteltével sem lehet átlépni. A jellemző üzemidőket a motor teljesítménye alapján határozzák meg, mely munkagépek esetén 37 kW-ig 5000 óra, míg felette 8000 óra. A romlási faktor vizsgálat alatt a motornak olyan üzemben kell működnie, melyet a gyártó a valós alkalmazási körülményekre tekintettel határoz meg.

A tényleges üzemvitel két módon reprezentálható, mégpedig járműbe építve valós körülmények között vagy motorfékpadon. A motorfékpadi vizsgálat egyik legjobb alapja lehet a gyakorlati motorüzemben történő fordulatszám és terhelés adatrögzítése, amit az elektronikus motorvezérlés könnyen lehetővé is tesz.

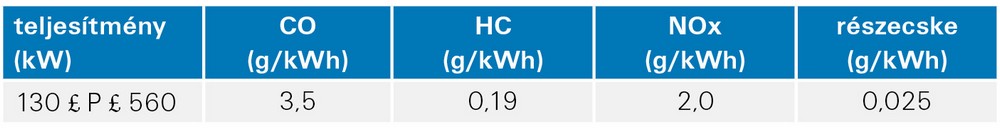

1. táblázat

A romlási faktor vizsgálat a gyakorlatban egy nagyon időigényes tartamteszt. Különösen igaz ez a 8000 óra esetén, melynek lefuttatása a fékpadon még folyamatos üzem esetén is több mint egy év. Ez alatt az idő alatt a motor gyártói előírás szerinti karbantartásait és szervizeit el lehet végezni, de az esetleges meghibásodások javítása és az esetleges alkatrészcserék már szigorú feltételek közé vannak szorítva.

Annak érdekében, hogy a romlási faktort reális időn belül meg lehessen határozni, a törvényalkotók lehetővé teszik a gyorsított eljárást. Ennek értelmében a kibocsátástartóssági időtartam 25%-ának teljesítése után lehetőség van a teszt megszakítására és az emissziós ellenőrző mérések végrehajtására. Az ekkor kapott emissziós értékek változásait (romlását) kell a teljes kibocsátástartóssági időtartamra extrapolálni.

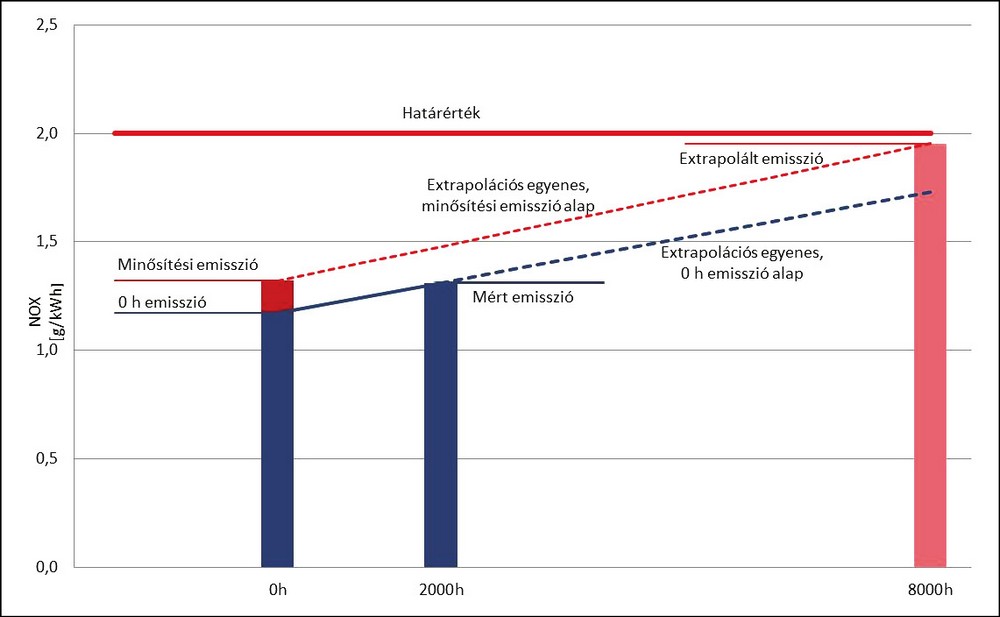

4. ábra: NOx-emisszió számítása rövidített romlási faktor vizsgálat esetén

A teljes üzemidőre vetített emisszió meghatározása mindkét kibocsátástartóssági időtartam esetén azonos elv szerint, több lépcsőben történik. 8000 órás teszt esetén ezeket a lépéseket az alábbi mérföldkövekkel lehet a leggyorsabban végrehajtani:

1. A mindenkori kiindulási alap a motortípus minősítési emissziója.

2. A romlási faktor vizsgálatot futó motor emissziós vizsgálatát el kell végezni a teszt 0. órájában.

3. 2000 óra futamidő elérése után ismét meg kell mérni az emissziót.

4. A 0 órás és 2000 órás emissziók alapján extrapolálni kell 8000 órára.

5. Meghatározott matematikai formula alapján – mely képlet attól függ, hogy a motor el van-e látva kipufogógáz-utókezelő berendezéssel – a minősítési emisszióra vetítve meg kell határozni a motor emisszióját.

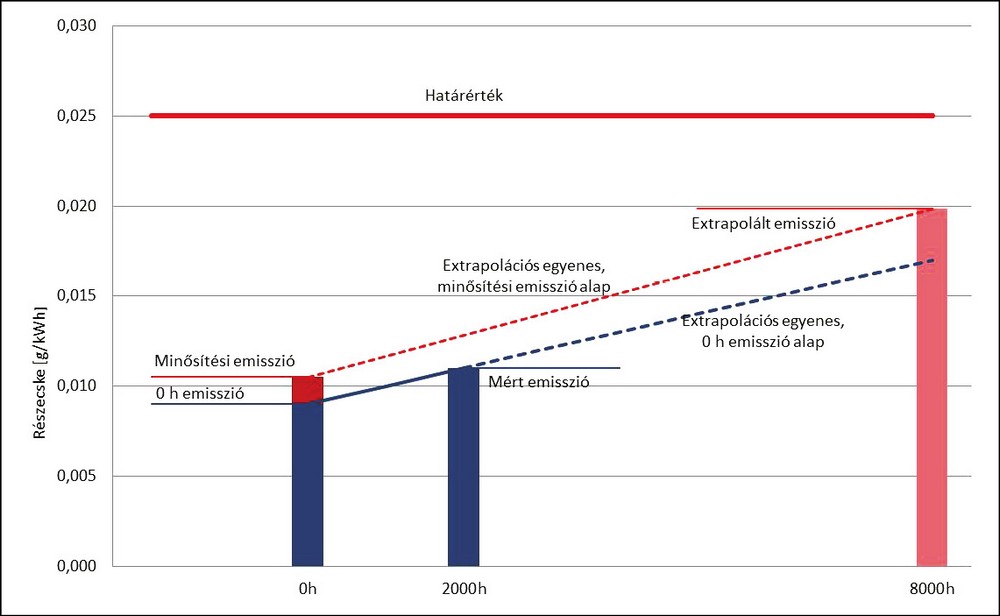

5. ábra: részecske számítás rövidített romlási faktor vizsgálat esetén

Az 5000 órás teszt esetében az egyes lépések időintervallumai arányosan rövidebbek. Az eljárást el kell végezni NRSC, valamint hideg és meleg NRTC ciklussal is. A kiszámított emissziós értékeknek mind a négy komponensre (CO, HC, NOx, részecske) vonatkozóan a minősítési határérték alatt kell maradnia, mely határértékek a 130 kW ≤ P ≤ 560 kW teljesítménytartományban már nagyon szigorúak (1. táblázat).

A romlási faktor vizsgálat lépéseit és a számítás menetét NOx- és részecskeemisszióra szemlélteti a 4. és 5. ábra. Ez az eljárás a többi emissziós összetevő esetében is irányadó.

A fenti példákon keresztül is jól látható, hogy az emissziós előírások folyamatosan változnak, fejlődnek és szigorodnak annak érdekében, hogy környezetünket a folyamatosan növekvő motorizáció ellenére is minél jobban óvjuk. E területen valószínűleg soha nem fogunk végleges eredményeket elérni, mely egyben hosszú távú kihívásokat és feladatokat jelent környezetvédőknek, törvényalkotóknak, és nem utolsósorban motorfejlesztőknek.