BMW N47 dízelmotor

Az előző számunkban bemutattuk a BMW N47 dízelmotor főbb szerkezeti elemeit, most pedig a működéshez szükséges részrendszerek felépítését és működését mutatjuk be. Itt kitérünk a kenő-, hűtő-, tüzelőanyag- és elektromos rendszerre, valamint egy külön fejezetben részletezzük a 150 kW-os N47 TOP motoron alkalmazott módosításokat.

A kenés

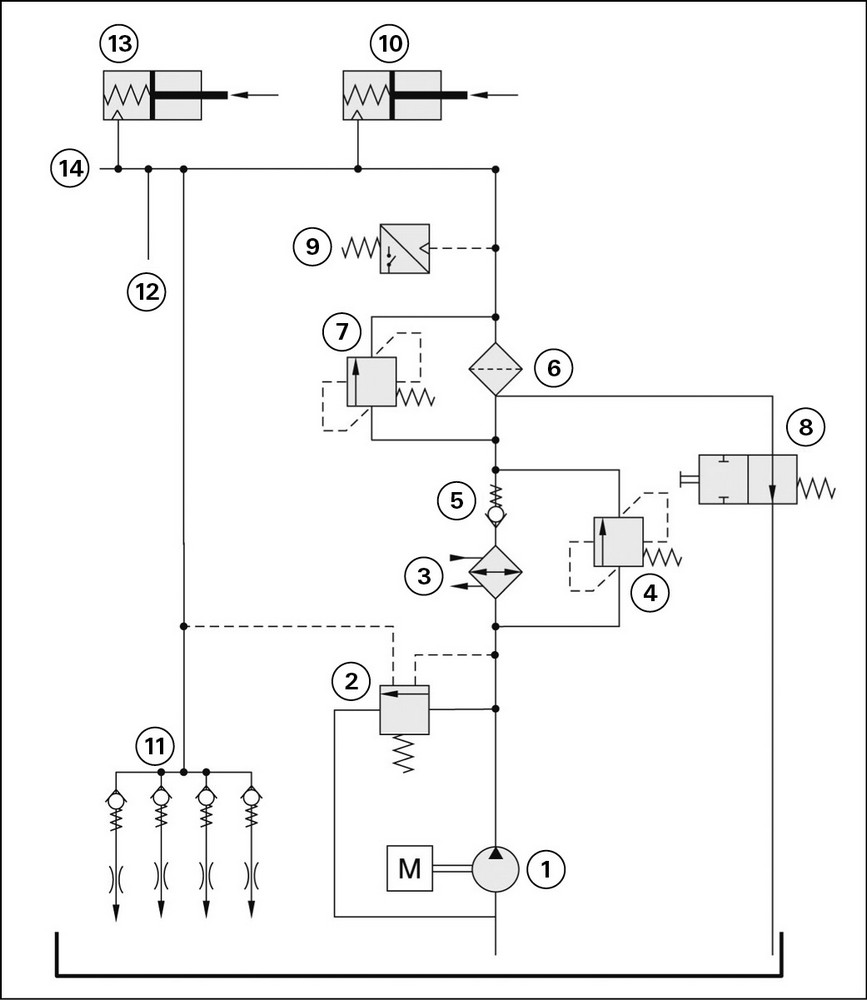

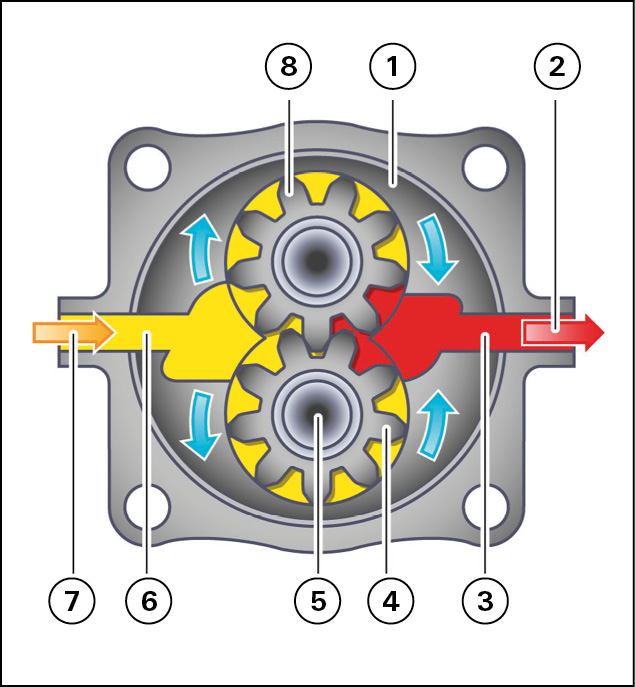

Az N47 olajkörének elvi rajza az 1. ábrán látható. A motorolajat a szivattyú szűrővel ellátott szívócsövön keresztül veszi fel az olajteknőből. A szivattyú a merevítőhéjon van rögzítve. Elődeivel ellentétben az N47-nél fogaskerekes olajszivattyút alkalmaztak (2. ábra), a főtengelyről lánccal hajtják, az áttétel 21:25 (főtengely:olajpumpa). Egy fordulat alatt 16 cm3 olajat szállít.

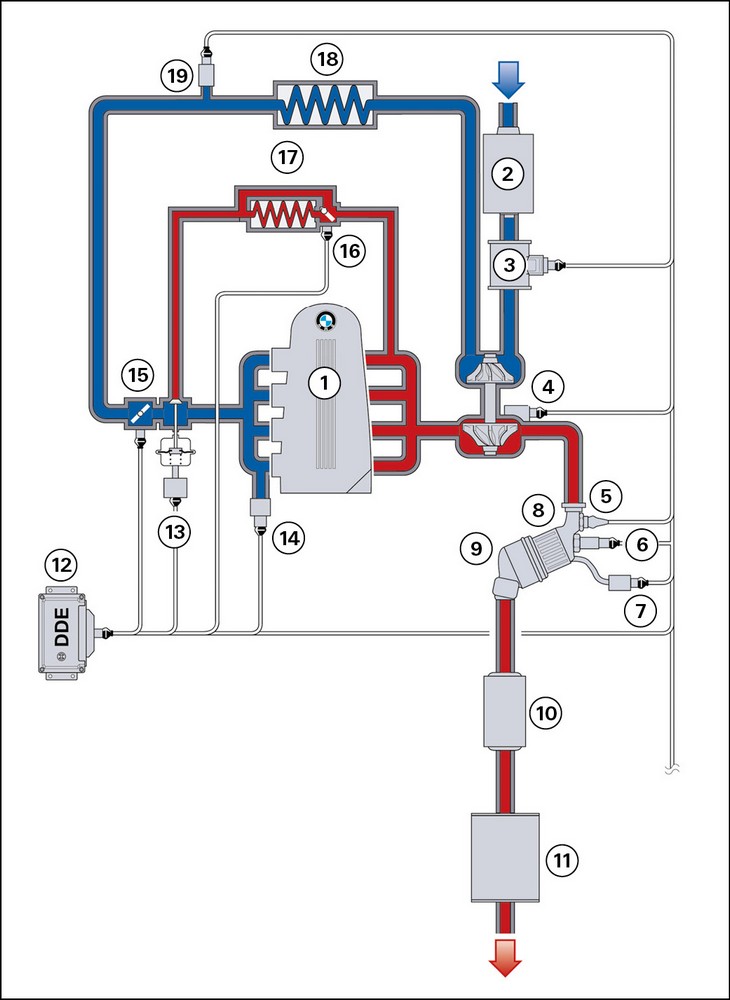

1. ábra: az olajkör felépítése, 1 – olajszivattyú, 2 – nyomáshatároló szelep, 3 – motorolaj/hűtőfolyadék hőcserélő, 4 – hőcserélő- megkerülőszelep, 5 – visszacsapószelep, 6 – olajszűrő, 7 – olajszűrőmegkerülő-szelep, 8 – olajszűrőleeresztő-szelep, 9 – olajnyomáskapcsoló, 10 – alsó láncfeszítő, 11 – dugattyúhűtő szelep, fúvókák, 12 – forgattyúsház kenési pontjai, 13 – felső láncfeszítő, 14 – hengerfej kenési pontjai.

2. ábra: fogaskerekes olajszivattyú, 1 – szivattyúház, 2 – nagynyomású olaj, 3 – nyomástér, 4 – fogaskerék, 5 – hajtótengely, 6 – szívókamra, 7 – belépő olaj, 8 – fogaskerék

A rendszer következő eleme a nyomásszabályozó szelep, ami 3,7 bar nyomás felett kinyit és nem engedi tovább nőni a nyomást a rendszerben. Erre főleg indítás után, hideg olajnál van szükség. A szabályozó felső kamrájába szűretlen olaj érkezik a pumpától, az alsóba pedig az olajszűrőből érkezik olaj. A vezérlő dugattyú helyzetét az előállított olajnyomás és a szabályozó tekercsrugójának egyensúlya határozza meg. Azért használják az olajszűrő előtti és utáni nyomást is vezérlésnek, mert:

– ha csak az olajpumpa utáni nyomást vennék alapul, akkor – főleg hideg olaj esetében – előfordulhat, hogy az olajszűrő fojtása miatt megnövekszik a nyomás a szűrő előtt, így a szelep hamarabb kinyitna, mintsem a rendszerben meglenne a szükséges olajnyomás, de

– ha csak a szűrő utáni nyomást venné figyelembe a szabályzás, akkor megtörténhet, hogy a pumpa és a szűrő között olyan nagy nyomás alakul ki, amely rongálhatja a pumpát és a szűrőt is.

A két nyomás összegét használva elérhető, hogy indításkor ne léphessen fel túl nagy nyomás a rendszerben, ugyanakkor a kritikus alkatrészek megfelelő kenése is biztosított.

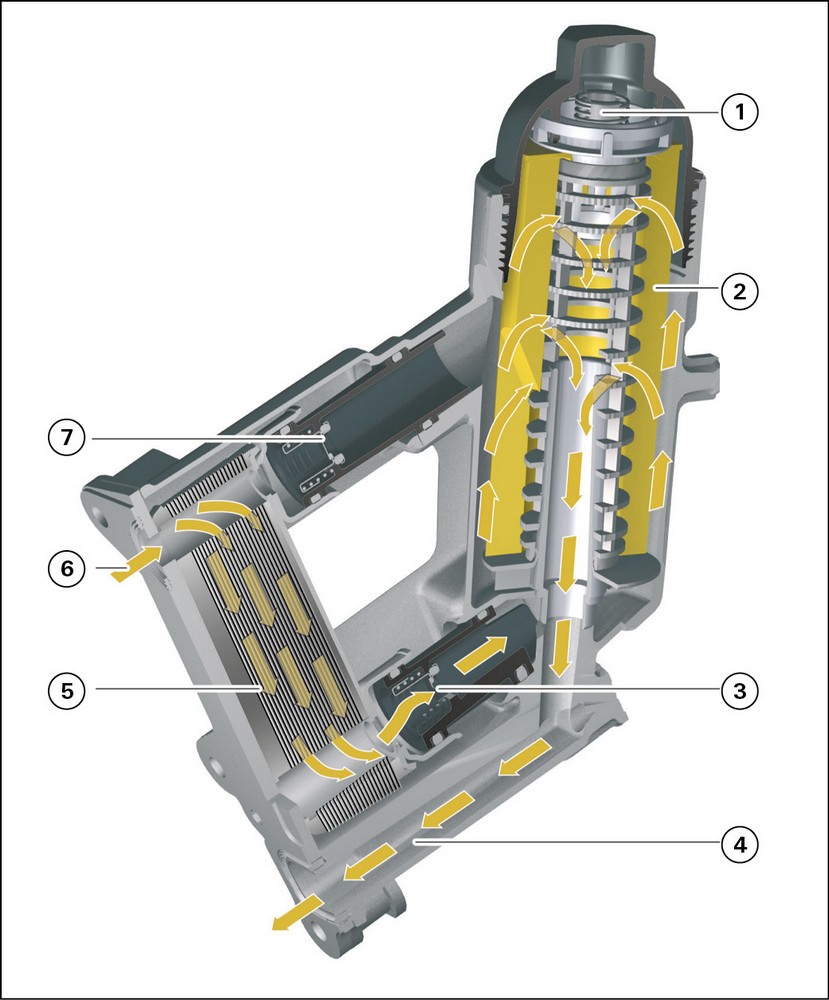

Az olajszűrő (3. ábra) megegyezik a többi BMW motoron találhatóval. A képen látható egységbe beletartozik

– a visszacsapószelep, melynek feladata az, hogy a motor leállításakor ne folyjon vissza az olaj a rendszerben, így indításkor hamarabb épülhet fel a megfelelő kenésállapot,

– az szűrőmegkerülő-szelep, ami akkor nyit ki, ha a szűrő előtti és utáni nyomás különbsége eléri a 2,5 bar-t, vagyis a szűrő eltömődött, vagy nagyon kicsi külső hőmérséklet esetén lehet az olaj viszkozitása olyan nagy, hogy működésbe hozza a megkerülőszelepet,

– a leeresztőszelep, ami a szűrő kiemelésekor megnyit egy visszafolyó csatornát, így a szűrőház is leürül. Amíg a szűrő a helyén van, addig egy tömítéssel ellátott dugattyú zárja el a járatot.

3. ábra: az olajszűrő egység, 1 – olajszűrő-megkerülőszelep, 2 – olajszűrő, 3 – visszacsapószelep, 4 – fő olajcsatorna, 5 – motorolaj/hűtőfolyadék hőcserélő, 6 – szűretlen olajcsatorna, 7 – hőcserélőmegkerülő-szelep

A nagy teljesítmény nagy hőterheléssel jár, ami a motorolajat is érinti, ezért egy olaj/hűtőfolyadék hőcserélőt alkalmaznak az olaj hőmérsékletének szabályozására. A túlmelegedés elkerülése mellett a motor felmelegedési fázisában is fontos szerepe van, hiszen segíti az olaj gyors felmelegedését, így hamarabb eléri az üzemi hőfokát. A hőcserélőnek is van egy megkerülőszelepe, ami 2 bar nyomáskülönbség esetén nyit ki, vagyis a hőcserélő eltömődésekor.

4. ábra: dugattyú hűtése motorolajjal, 1 – dugattyútető, 2 – dugattyú-hűtőcsatorna, 3 – olajozófúvóka

Vannak olyan alkatrészek is, melyek kenését olajszóró fúvóka végzi, az N47 esetében ezek a dugattyúk és a vezérműlánc. A lánc kenését egy 3 furattal ellátott műanyag egység végzi, ami a forgattyúsházra van csavarozva. A 3 furaton keresztül látja el olajjal a forgattyústengelyt a nagynyomású tüzelőanyag-szivattyúval összekötő és a nagynyomású tüzelőanyag-szivattyút a vezérműtengellyel összekötő láncot. Szereléskor fokozottan ügyelni kell az olajozófúvókára, ha a lánc leesik a forgattyúsházba, károsíthatja az egységet. A dugattyú esetében (4. ábra) az olaj a hűtést szolgálja, ezért fontos a fúvóka megfelelő pozíciója, meghibásodás esetén pedig a dugattyú túlhevülésének elkerülése végett azonnal ki kell cserélni az elemet. A fúvóka pozicionálásához a BMW célszerszámot ajánl. Ez a fúvóka saját szeleppel rendelkezik, ami biztosítja, hogy csak akkor történik olajbefecskendezés a dugattyúra, ha a rendszerben minimum 1,2 bar nyomás van. Ennek több oka is van:

– ennél kisebb nyomás esetén az olaj nem érné el a dugattyú tetejét,

– alacsony rendszernyomás esetén fokozottan kell ügyelni a veszteségek csökkentésére, és ilyenkor a fontosabb kenési helyek prioritást élveznek,

– leállításkor ne távozzon olaj a rendszerből, indításkor pedig a prioritást élvező kenési pontok hamarabb kapjanak olajat.

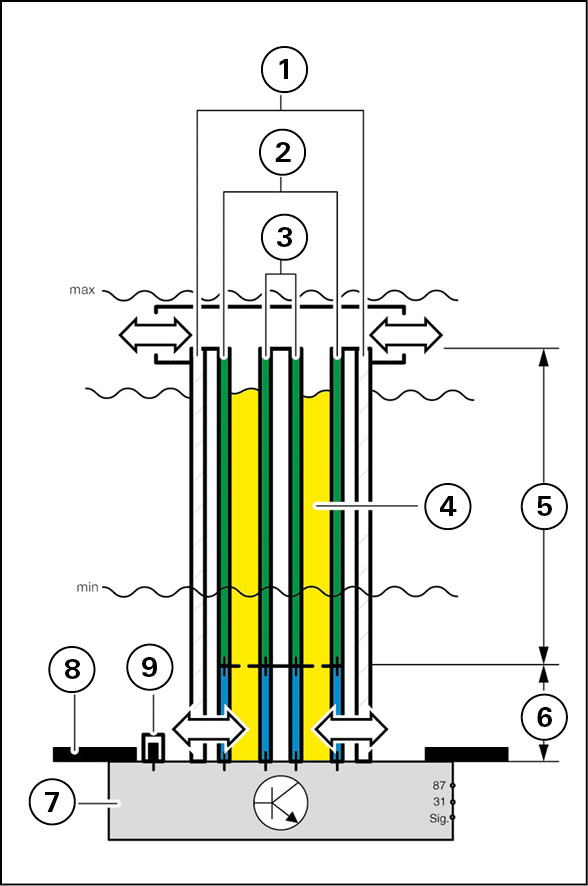

5. ábra: olajminőségellenőrző, 1 – ház, 2 – külső fémcső, 3 – belső fémcső, 4 – olaj, 5 – olajszint-ellenőrző, 6 – olajminőség-érzékelő, 7 – szenzorelektronika, 8 – olajteknő, 9 – olajhőmérséklet- érzékelő

Az olajrendszer állapotát az egyszerű nyomáskapcsolón kívül egy elektromos olajállapot-szenzor (5. ábra) ellenőrzi. A szenzor két egymásra helyezett hengeres kondenzátorból áll. Az olaj minőségét az alsó kondenzátor segítségével ellenőrzi az elektronika. A 2-es és 3-as fémcsövek a kondenzátor fegyverzetei, az olaj pedig a két fegyverzet közötti szigetelőanyagként funkcionál. A szigetelés dielektromos állandója meghatározható, ami azért fontos, mert az olaj elhasználódása során ez a tulajdonsága változik, ezáltal az elhasználódás mértéke nyomon követhető és egy kritikus szint elérése is vizsgálható. Az olaj szintjét pedig a felső kondenzátorral lehet vizsgálni, amit az olaj nem lep el teljes mértékben, de ahogy csökken a szint, fokozatosan csökken a kondenzátor „ellepettsége”, ezáltal a kapacitása is. Ezt az elektronika érzékeli, így mindig pontos jelet tud adni az aktuális olajszintről. Ha a motorvezérlő egységet cseréljük vagy programozzuk az autóban, akkor nem lesz benne olajszint-adat tárolva, így azt a hibát fogja jelezni, hogy a motorolajszint túl alacsony. Körülbelül 5 perc járatásra van szüksége a rendszernek, hogy a valós olajszintet mutassa, vagyis körülbelül 5 perc múlva a hibaüzenet megszűnik.

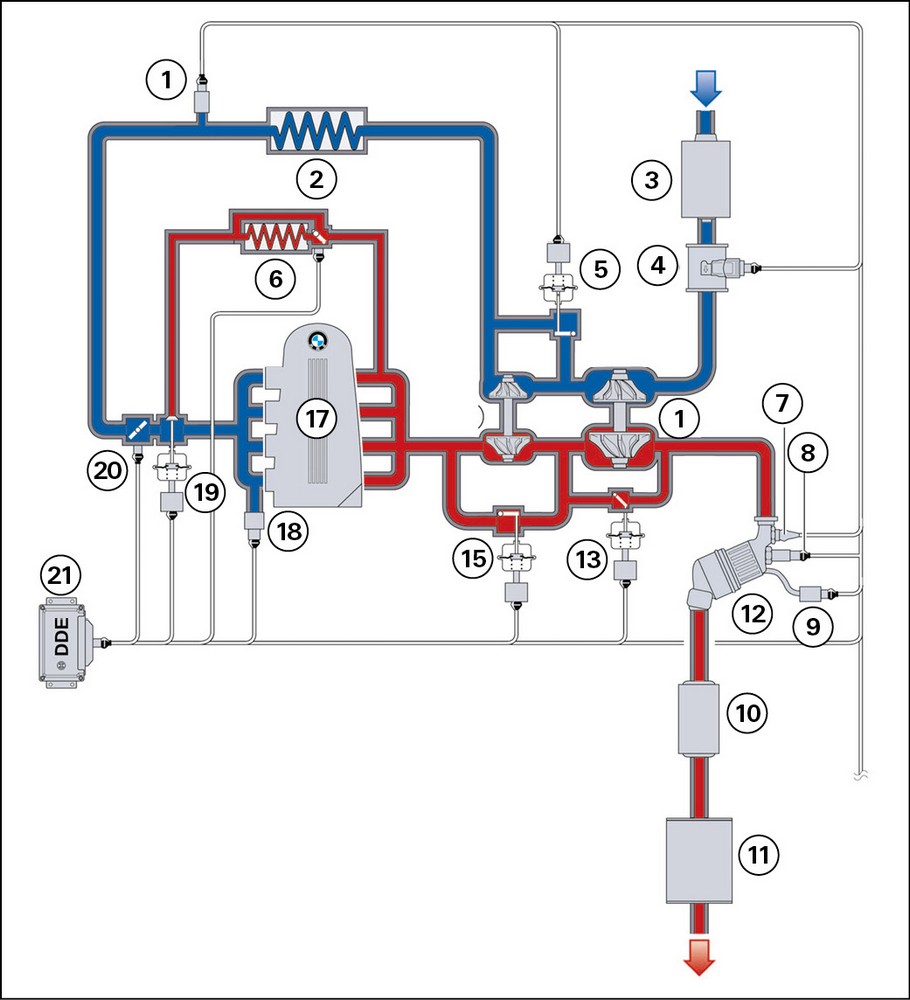

A hűtőrendszer

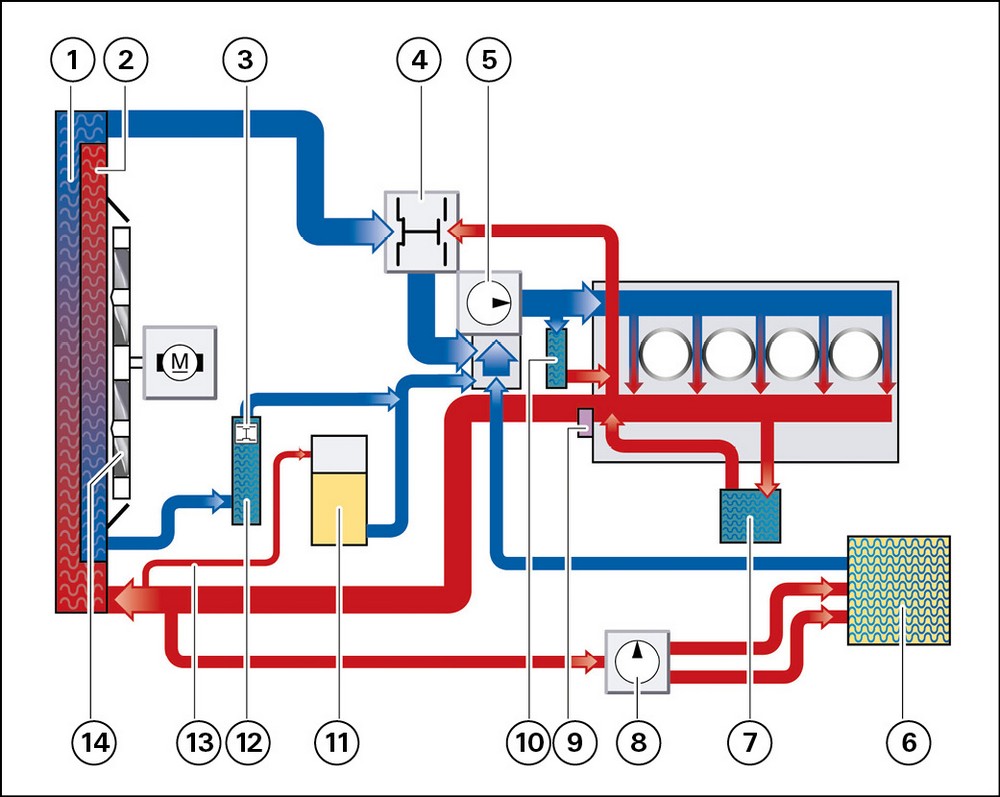

A hűtőrendszer elvi felépítését a 6. ábra mutatja. A fejlesztők egyre nagyobb hangsúlyt fektetnek a motor termikus szabályozására – szokás termomenedzsmentnek is hívni – mivel az károsanyag-kibocsátási, tüzelőanyag-fogyasztási és motorkárosodási tulajdonságokat befolyásol. A rendszer hajtóeleme a hűtőfolyadék-szivattyú, melynek háza alumíniumötvözet (AlSi9Cu3), a járókerék és a termosztát háza pedig műanyagból készül. A járókerék ágyazása révén mindig történik egy minimális hűtőfolyadék-szivárgás, de ennek mértéke nem haladhatja meg a 800 mg/h értéket, ami azt jelenti, hogy 1 óra alatt kb. 1 cm átmérőjű nyomot hagyhat a kiszivárgott hűtőfolyadék az autó alatt. A termosztát a hűtőfolyadék-szivattyú egységre van rögzítve és hagyományos kivitelű, nem elektromosan vezérelt, csak a hűtőközeg hőmérsékletétől függ, mennyire van nyitva.

6. ábra: a hűtőkör felépítése, 1,2 – hűtőfolyadék-radiátor, 3 – váltóolajhűtő termosztát, 4 – termosztát, 5 – hűtőfolyadék-szivattyú, 6 – fűtőradiátor, 7 – motorolajhűtő, 8 – segéd hűtőfolyadék-szivattyú, 9 – hűtőfolyadékhőmérséklet-érzékelő, 10 – EGR-hűtő, 11 – kiegyenlítőtartály, 12 – váltóolajhűtő, 13 – légtelenítő vezeték, 14 – elektromos ventilátor

7. ábra: hűtőfolyadékhőmérséklet-szenzor és elhelyezkedése a motoron

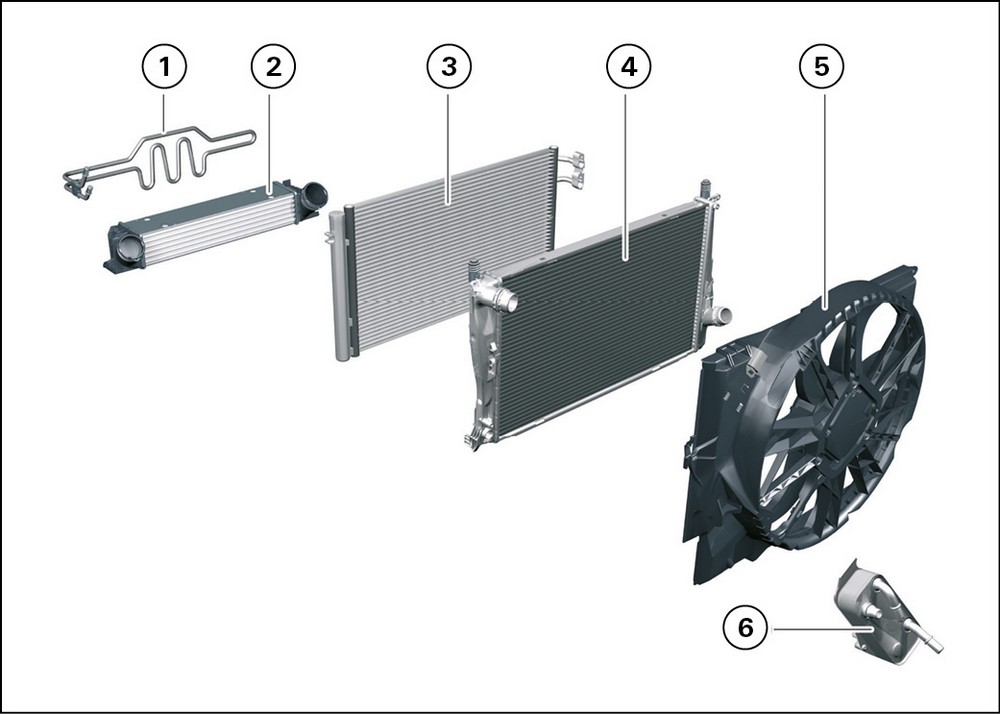

A rendszerben van egy hűtőfolyadékhőmérséklet-szenzor (7. ábra), ami összeköttetésben van az elektronikus vezérlőegységgel (DDE- Digital Diesel Electronics) és a hűtőventilátor, valamint a visszajelző bemeneti jelét határozza meg. Ellenállás-alapú szenzor, 5 V tápfeszültséget kap a DDE-tól és negatív hőmérséklet-együtthatójú: -40 °C-on 76 kΩ, +150 °C-on 42 Ω az ellenállása. A hűtőfolyadékszintet egy elektromos érzékelő figyeli, ami a kiegyenlítőtartályban lévő folyadék mennyiségét monitorozza, ha a 2,2 liter térfogatú tartályban a szint 0,4 literre csökken, akkor azt a műszerfalon jelzi. A már említett termomenedzsment felügyeleti kiterjedtségét jól mutatja a hűtőmodul (8. ábra), ami magában foglalja a hűtőfolyadék radiátorát, a töltőlevegő-hűtőt, a klímahűtőt, a szervoolaj-hűtőt, a váltóolaj hűtőjét és az elektromos ventilátort. Három különböző ventilátort alkalmaztak jármű, teljesítményosztály és felszereltség függvényében: 300 W-os, 419 mm átmérőjű, 7 lapátos; 400 W-os, 488 mm átmérőjű, 6 lapátos; 600 W-os, 500 mm átmérőjű, 7 lapátos kivitelben.

8. ábra: a hűtőmodul felépítése, 1 – szervoolajhűtő, 2 – töltőlevegő-visszahűtő, 3 – klímahűtő, 4 – hűtőfolyadék-radiátor, 5 – elektromos ventilátor, 6 – váltóolajhűtő

Tüzelőanyag-adagolás

Az N47-nél a BMW 2. és 3. generációs common rail rendszereit használták (9. és 10. ábra). Az egydugattyús nagynyomású pumpa 1800 bar nyomás előállítására képes, ez az elem megegyezik a 2. és 3. generációban is. A pumpába integrált a tüzelőanyagtömegáram-szabályzó mágnesszelep, így a szivattyú részterhelésen, a kisebb bemenő tömegáram miatt kisebb nyomást fog előállítani, így próbálják csökkenteni a veszteséget. A mágneszelepet a motorvezérlő állítja. A „rail”-ben, vagyis a nagynyomású tárolóban is található egy szabályozószelep, ami a nyomást szabályozza. Mivel a pumpába épített szabályozás miatt a részterhelési szabályozás megoldottá vált, ezért ez a szelep leggyakrabban csak akkor lép működésbe, ha a járművezető hirtelen lelép a gázpedálról, valamint hidegindításkor, amikor a térfogatáram-szabályozó teljesen nyitva van, hogy a komprimálás miatt felmelegedett tüzelőanyag keringjen a rendszerben. A felmelegedést a tüzelőanyag-szűrő házába épített melegítő is segíti, amit a központi elektronika vezérel. A 105 és 130 kW-os modellek a befecskendezőszelepekben különböznek: a 105 kW-os verzióban egy 1600 bar befecskendezési nyomású, mágnesszelep-működtetésű befecskendező, a 130 kW-os verzióban pedig egy 1800 bar befecskendezési nyomású, piezokristályos injektor található.

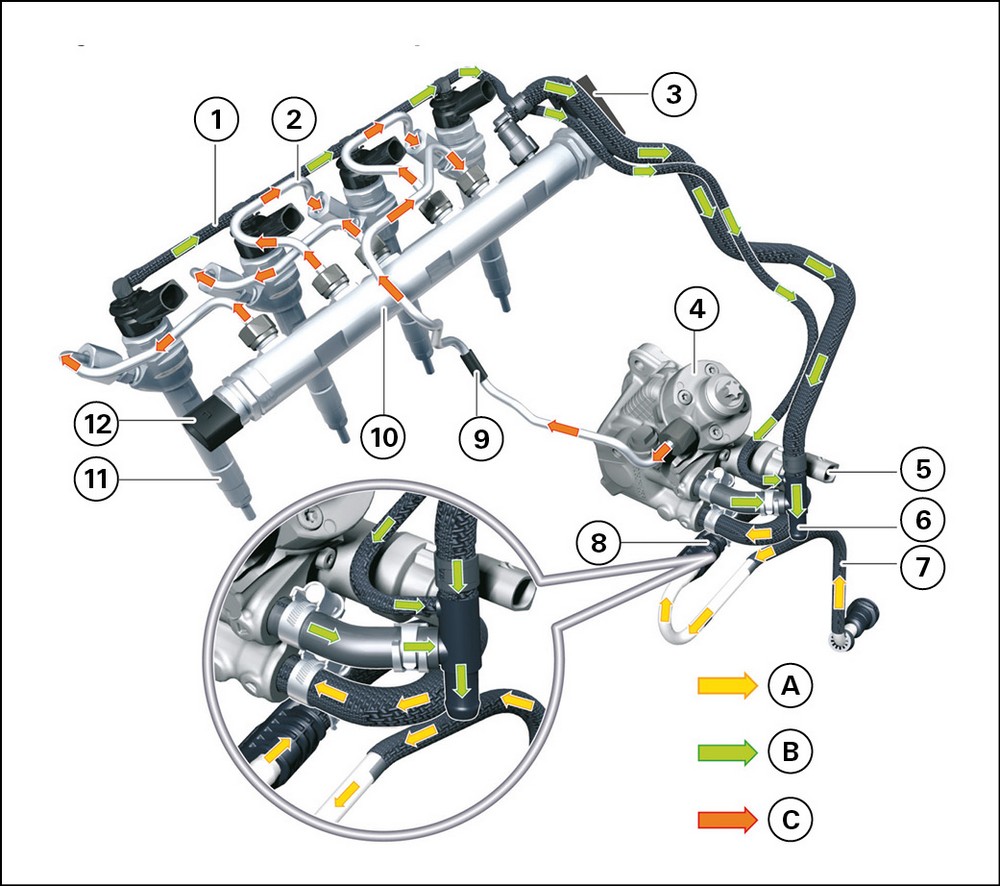

9. ábra: 2. generációs BMW common rail rendszer, A – kisnyomású táp, B – visszafolyó ág, C – nagynyomású tér, 1 – résolajcső, 2 – nagynomású csövek az injektorokhoz, 3 – railnyomás szabályozó, 4 – nagynyomású tüzelőanyag-szivattyú, 5 – tüzelőanyag-mennyiség szabályozó szelep, 6 – visszavezetés a tankba, 7 – betáplálás a tankból, 8 – nyomás- és hőmérséklet-érzékelő, 9 – nagynyomású vezeték a szivattyútól a rail-ig, 10 – rail, 11 – szolenoid befecskendező-szelep, 12 – railnyomás érzékelő.

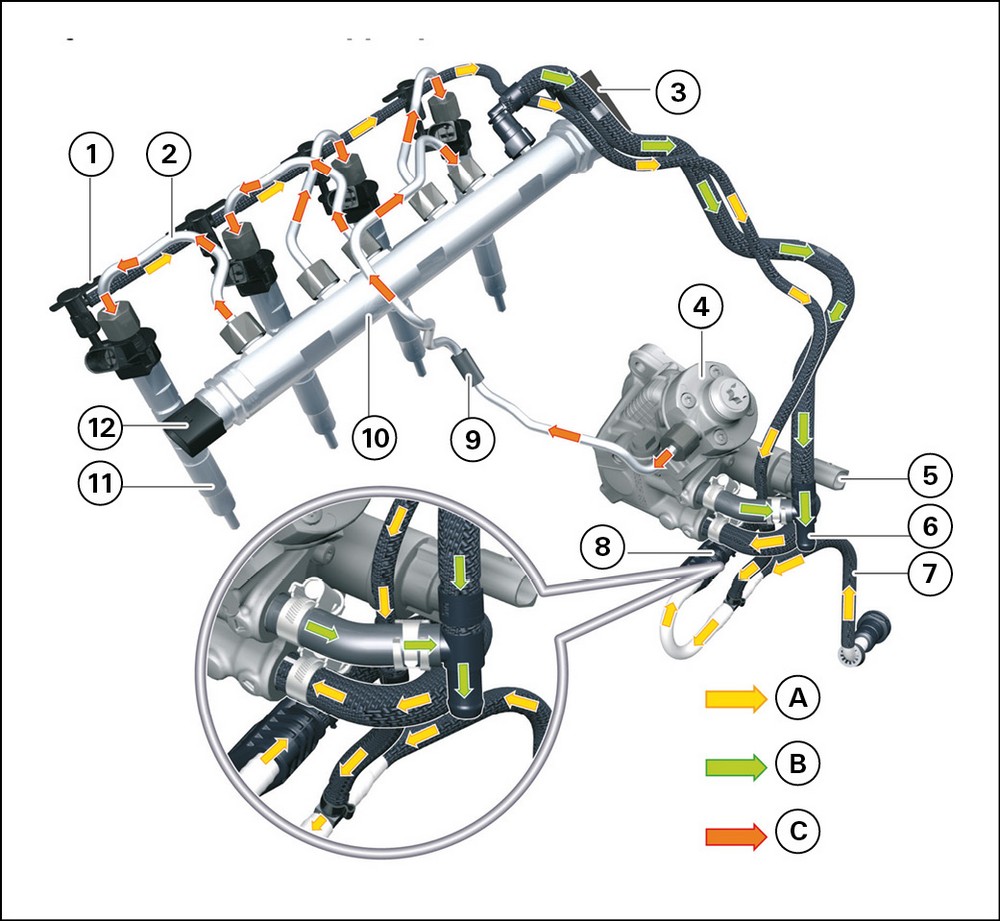

10. ábra: 3. generációs BMW common rail rendszer, A – kisnyomású táp, B – visszafolyó ág, C – nagynyomású tér, 1 – résolajcső, 2 – nagynyomású csövek az injektorokhoz, 3 – rail-nyomásszabályozó, 4 – nagynyomású tüzelőanyag-szivattyú, 5 – tüzelő- anyagmennyiség-szabályozó szelep, 6 – visszavezetés a tankba, 7 – betáplálás a tankból, 8 – nyomás- és hőmérséklet-érzékelő, 9 – nagynyomású vezeték a szivattyútól a railig, 10 – rail, 11 – piezo befecskendezőszelep, 12 – rail-nyomás-érzékelő

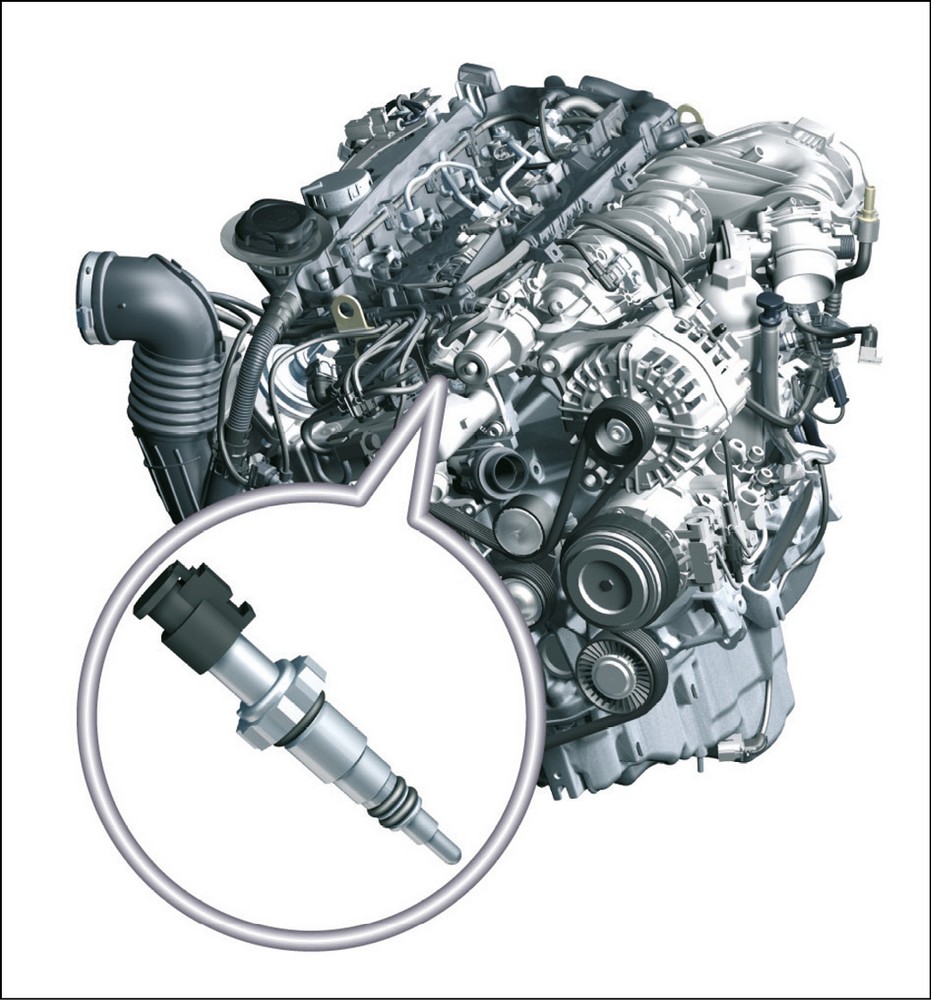

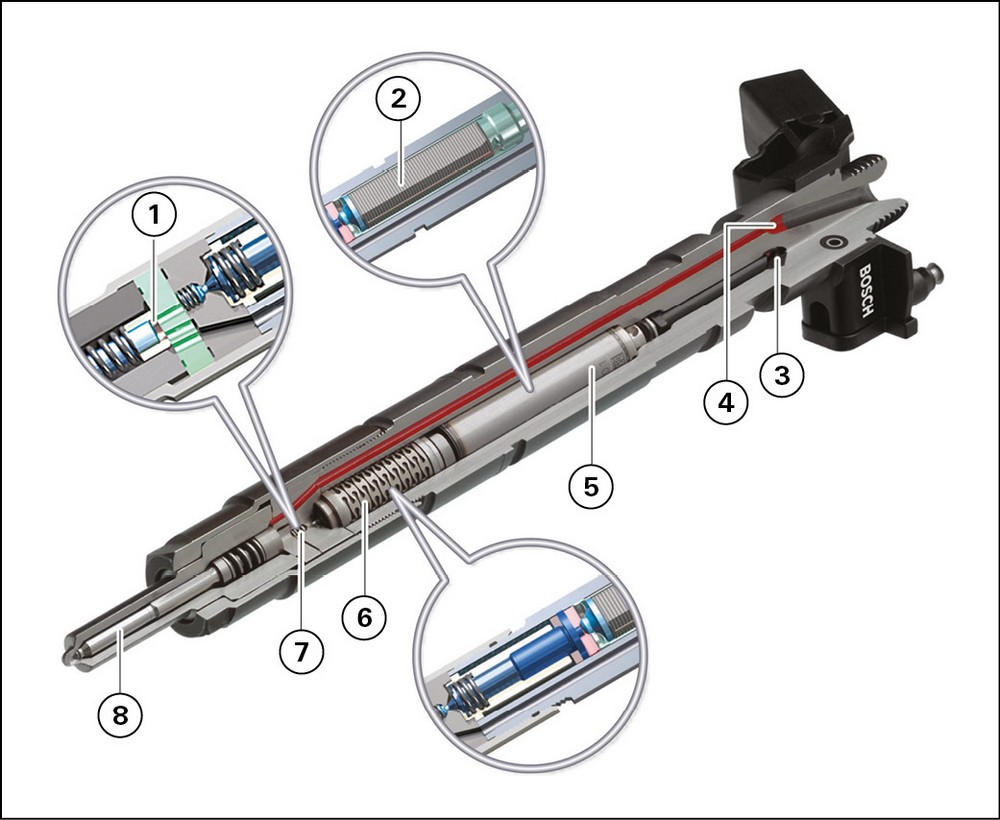

A piezoinjektorokat 2005-ben vezette be a BMW az M67TU és M57TU2 motorokban, ugyanez az injektor található az N47-ben is. Felépítését a 11. ábra mutatja. Az injektorból visszafolyó mennyiség a piezós esetében a nagynyomású pumpa elé kerül vissza, mivel a piezobefecskendező kapcsolószelepének kell egy minimális ellennyomás a megfelelő működéshez. Ez látható a 9. és 10. ábrán, ahol a két rendszer felépítése látható.

11. ábra: a piezoinjektor felépítése, 1 – vezérlőkamra, 2 – piezoelem, 3 – nagynyomású tüzelőanyag-betáplálás, 4 – résolaj távozása, 5 – működtetőmodul, 6 – kapcsolómodul, 7 – kapcsolószelep, 8 – fúvókatű

Villamosenergia-ellátás

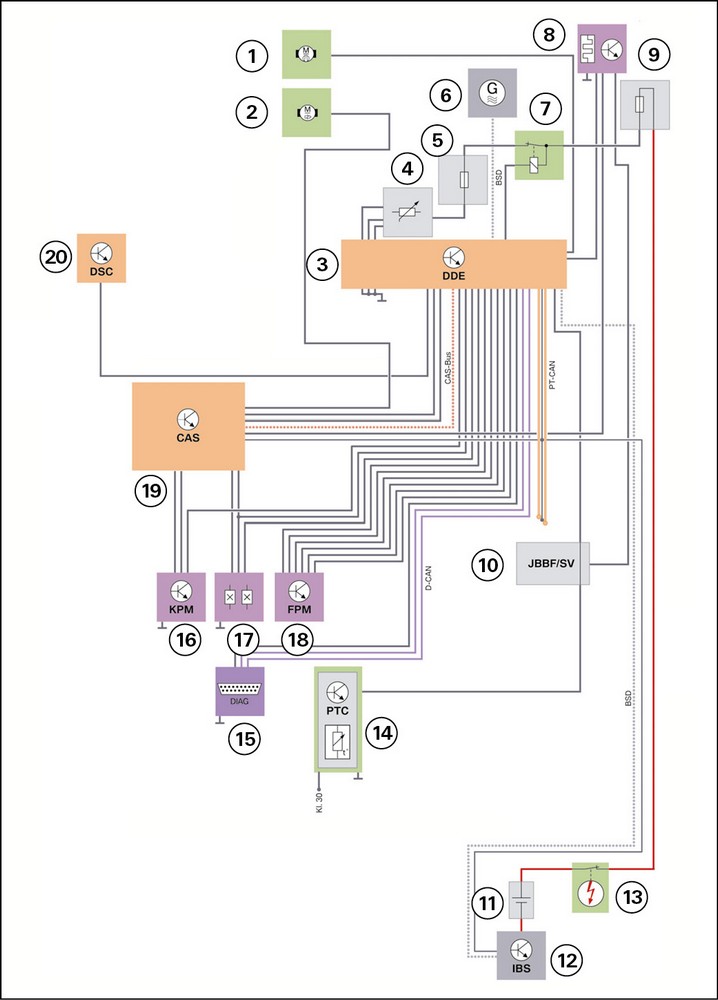

A 12. ábrán a fedélzeti elektromos hálózat látható. A DDE (Digital Diesel Electronics) a CAS-ból (Car Access System) kapja a bekapcsoló jelet, mely után a DDE fő reléje a többi bemenetre is feszültséget ad. A DDE-ben lévő memória állandó tápellátást igényel, ezért a 30-as csatlakozóra is rá van kötve. Az akkumulátort az indítás után 3 perccel folyamatosan figyeli a vezérlőegység, akkor ad hibaüzenetet, ha kisebb, mint 2,5 vagy nagyobb, mint 24 V a feszültség. A DDE felel a generátor szabályozásáért is. Indításkor például nem engedi terhelni, hogy az indítómotornak kisebb ellenállást kelljen legyőznie. Az indítás során a generátor fordulatszáma 1200–1400 min-1, a DDE pedig 2250 min-1-nél kapcsolja be a generátort. Ha alapjáraton sok elektromos fogyasztó van bekapcsolva, akkor a fordulatszámesés elkerülése végett a generátort leszabályozza, így az akkumulátort használja ideiglenesen az energia pótlására, majd nagyobb terhelésen visszatölti, amit elhasznált. Teljes terhelésen 5 másodpercig leszabályozza a generátort, hogy ezzel is segítse a gyorsítási folyamatot. A töltőfeszültségnek 14,5 és 12,5 V között kell lennie, extrém esetekben ezek az értékek kicsit módosulhatnak: -30 °C-on 15,3–12,5 V-ra, 140 °C-on 14,8–11,6 V-ra.

12. ábra: a fedélzeti elektromos hálózat, 1 – elektromos ventilátor, 2 – indítómotor, 3 – Digital Diesel Electronics – DDE, 4 – Akkumulátor pozitív-potenciál elosztó, 5 – biztosítéktábla, 6 – generátor, 7 – DDE főrelé, 8 – tüzelőanyagszűrő-melegítő, 9 – külső indítás csatlakozópont, 10 – első, utasoldali csatlakozódoboz, 11 – akkumulátor, 12 – intelligens akkumulátorvizsgáló, 13 – biztonsági akkumulátorcsatlakozó, 14 – külső melegítő, 15 – diagnosztikai csatlakozó, 16 – tengelykapcsoló-modul, 17 – féklámpakapcsoló, 18 – gázpedálmodul, 19 – Car Access System – CAS, 20 – dinamikus stabilitásszabályozó

A szívó- és kipufogórendszer

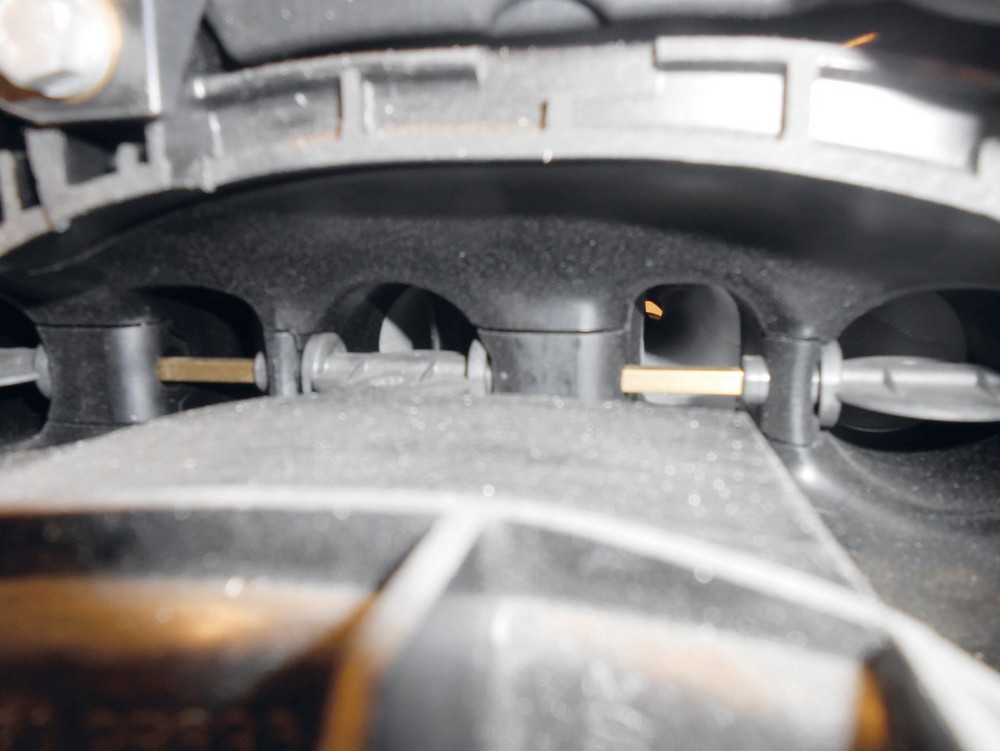

A szívó- és kipufogórendszer felépítését a 13. ábra mutatja. A szívórendszer újítása az elődökhöz képest a szívóhangot tompító egység a légszűrőháznál. A szigorodó károsanyag-kibocsátási normák miatt található pillangószelep a dízelmotor szívócsövében, melynek feladata a részecskeszűrő regenerálásakor a szívóág fojtása, hogy elég nagy kipufogógáz-hőmérséklet legyen a regeneráláshoz. Mellékfunkciója a „gyújtás” levétele után a motor gyors, utánjárásmentes leállítása. A szívósorban minden második szelepnél van egy ún. „swirl-csappantyú” (14. ábra). Feladata, hogy kis motorfordulatszámon nagymértékű örvénylés, perdület (swirl) legyen a hengertérben. A „swirl”-áramlás egy spirálszerű áramlás, melynek tengelye megegyezik a henger tengelyével.

13. ábra: a szívó- és kipufogórendszer felépítése, 1 – N47 dízelmotor, 2 – légszűrő és hangtompító, 3 – forrófilmes légtömegmérő, 4 – turbófeltöltő, 5 – kipufogógázhőmérséklet-érzékelő, 6 – lambda-szonda, 7 – kipufogógázellennyomás-érzékelő, 8 – oxidációs katalizátor, 9 – DPF, 10 – középdob, 11 – hátsó dob, 12 – DDE, 13 – EGR-szelep, 14 – töltőnyomás-érzékelő, 15 – fojtószelep, 16 – EGR bypass- szelep (130 kW-os kéziváltós modelleknél), 17 – EGR-hűtő, 18 – töltőlevegő-visszahűtő, 19 – töltőlevegőhőmérséklet-érzékelő

14. ábra: „swirl”-csappantyúk a szívósorban

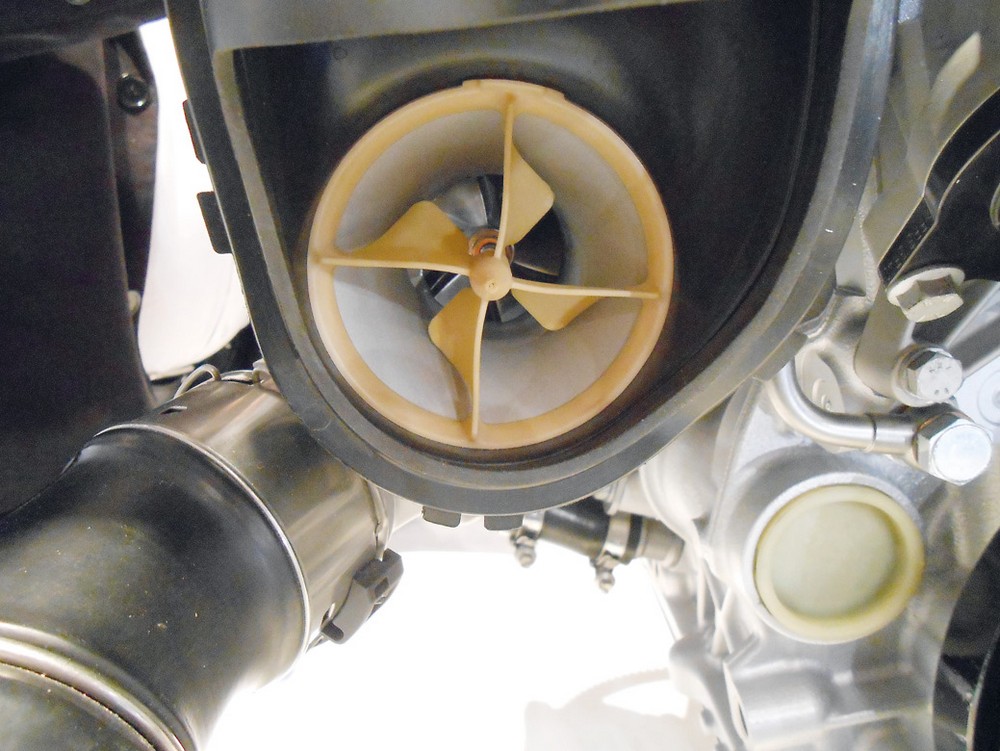

15. ábra: a kompresszorlapátozás előtti előperdítő

A hengerenkénti két szívócsatorna kialakítása ezért különbözik egymástól. Az egyik a perdületcsatorna, a másik a tangenciális csatorna. A csappantyúk elzárják a tangenciális csatornát, a levegőt a „swirl”-csatorna felé terelik, amelyből nagy turbulenciát okozva érkezik a levegő a hengertérbe. A csappantyúk 15 °C-os beszívott levegő- vagy hűtőfolyadék-hőmérséklet alatt nyitva maradnak. A mozgatásuk léptetőmotorral történik, amely PWM-vezérelt, a vezérlőjelet a DDE biztosítja. Érdekesség még a turbótöltő-kompresszorkerék előtti előperdítő (15. ábra), ami a levegő belépési sebességének irányát igyekszik úgy módosítani, hogy a lehető legkisebb legyen a belépési veszteség.

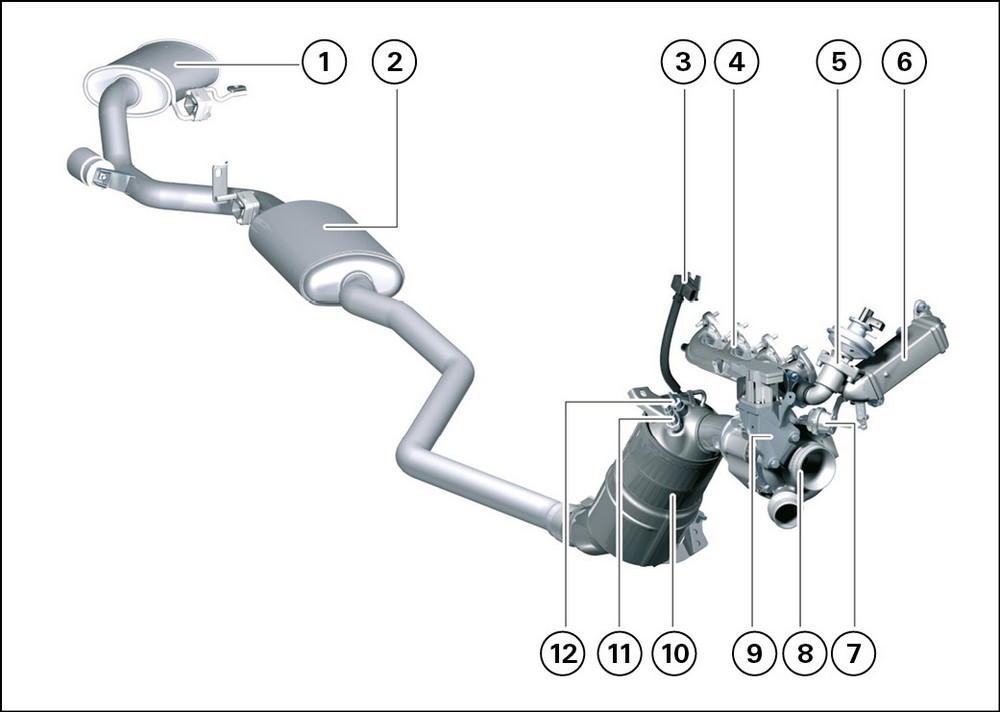

A kipufogórendszer a 16. ábrán látható. A felépítése nagyon hasonlít az elődére. A katalizátorok motorközeliek, a szívócsonk 4-1 kialakítású, a turbófeltöltő változtatható geometriájú és elektromos vezérlésű, a kipufogógázvisszavezető-rendszert módosították.

16. ábra: a kipufogórendszer felépítése, 1 – hátsó dob, 2 – középdob, 3 – kipufogógázellennyomás-érzékelő, 4 – leömlő, 5 – EGRszelep, 6 – EGR-hűtő, 7 – EGR-megkerülőszelep, 8 – turbófeltöltő, 9 – VNT-szabályzó, 10 – oxidációs katalizátor és DPF, 11 – lambdaszonda, 12 – kipufogógázhőmérséklet-érzékelő

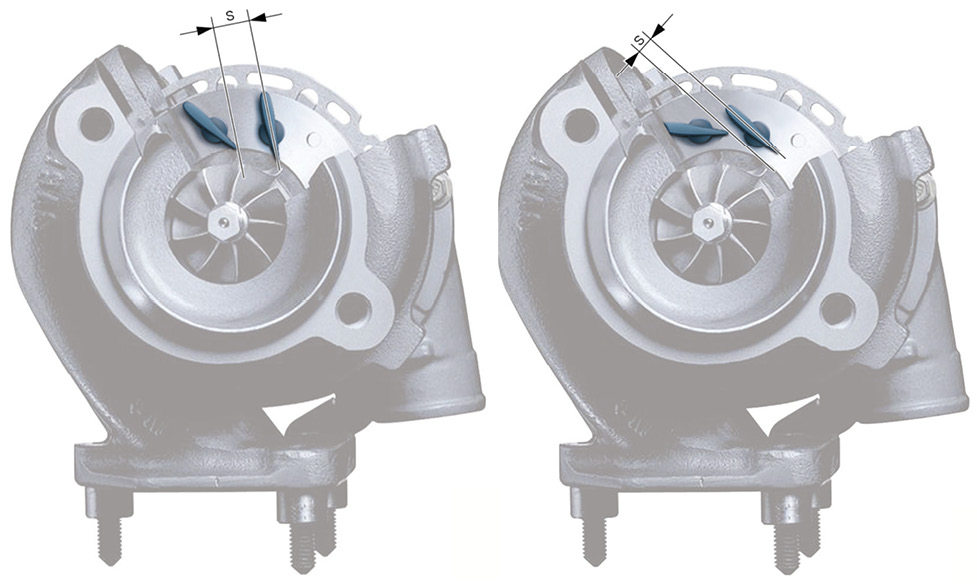

17. ábra: VNT-szabályozás

A turbófeltöltő fordulatszáma 100 000 és 200 000 min-1 között változhat, a bemenő gáz hőmérséklete elérheti a 850 °C-ot, maximum 2,5 bar abszolút nyomás előállítására képes. A turbina szabályozása a vezetőlapátozás változtatásával (VNT – Variable Nozzle Turbine Geometry) történik (17. ábra). Kis motorfordulatszámon az áramlási keresztmetszet („s”-sel szemléltetve) kicsi, ezáltal nagyobb nyomás állítható elő, ahogy a fordulatszám nő, úgy az állító folyamatosan bővíti a csatornát az álló lapátok elforgatásával. Az állítás szabályozását a DDE végzi PWM- jelekkel. A VNT előnye, hogy a kipufogógáz energiáját jobban használja ki, mint a hagyományos turbinák, valamint nem kell megkerülőcsatornás (waste-gate) szabályozás.

A kipufogógáz utókezelése egy oxidációs katalizátorban és egy részecskeszűrőben történik, amiket egy házba építenek. Az oxidációs katalizátor 170 °C-on kezd működni. A részecskeszűrő egy szilikon-karbid méhsejtszerkezet, platinaalapú katalitikus bevonattal. A bevonat segít lejjebb vinni a szűrő alsó működési hőmérsékletét és jó regenerálási tulajdonságokkal látja el. A kipufogógáz hőmérséklete sokszor nem elég nagy a részecskék elégetéséhez, mivel ahhoz majdnem teljes terheléses üzemállapot szükséges. Ezért a korom a szűrőben tárolódik, amikor a feltételek nem megfelelők az égetéshez, ezáltal folyamatosan nő a kipufogó ellennyomása a fojtás miatt. Nyomásmérővel figyeli a központi számítógép, hogy mikor szükséges a regenerálás. Az idő során megtapadnak a szűrőben olyan részecskék is, amik nem regenerálhatók, ezért a részecskeszűrőt 160–200 000 km után cserélni kell. A csere szükségességére a belső kijelző figyelmeztet. Ha a tankolt gázolaj kéntartalma 50 ppm felett van, akkor a kipufogórendszerből fehér füst érzékelhető és szulfidos szagot érezni.

Az EGR-rendszer az NOx-kibocsátás csökkentését hivatott szolgálni, kis terhelési állapotú üzemben hatékony igazán, amikor a dízelmotor nagy légfelesleggel üzemel. Alkalmazásával csökken a nitrogén- és oxigéntartalom a hengerben és csökken az égési csúcshőmérséklet is. A visszavezetett kipufogógáz mennyiségét az EGR-szelep szabályozza, ami egy vákuumszabályozású szelep. A DDE PWM jelet küld egy elektropneumatikus nyomásátalakítónak (EPDW), ami a vákuumtartály nyomását állítja, ami hatására a szelep nyit egy tekercsrugó ellenében. Egy 10%-os kitöltésű PWM-jelre a szelep még zárva marad, 90%-os kivezérelt jelre pedig már teljesen nyitva van. A vákuumrendszer meghibásodása esetén a szelep zárva marad és nincs kipufogógáz-visszavezetés. A pontosabb szabályozás miatt az N47-nél mérik a szelep nyitásának mértékét egy potenciométerrel. Ezt az elődöknél még nem alkalmazták. A különböző teljesítményosztályokhoz más-más EGR-hűtő tartozik, ráadásul a sebességváltó típusa is befolyásolja milyen EGR-hűtővel szerelték a motort. A manuális sebességváltóval szerelt járműveknél egy bypass (megkerülő) szeleppel látták el a hűtőt, hogy a bemelegedési fázisban melegítsék a katalizátort. Ha a vákuumrendszer nem működik, a szelep zárva van és a visszavezetett kipufogógáz átmegy a hűtőn.

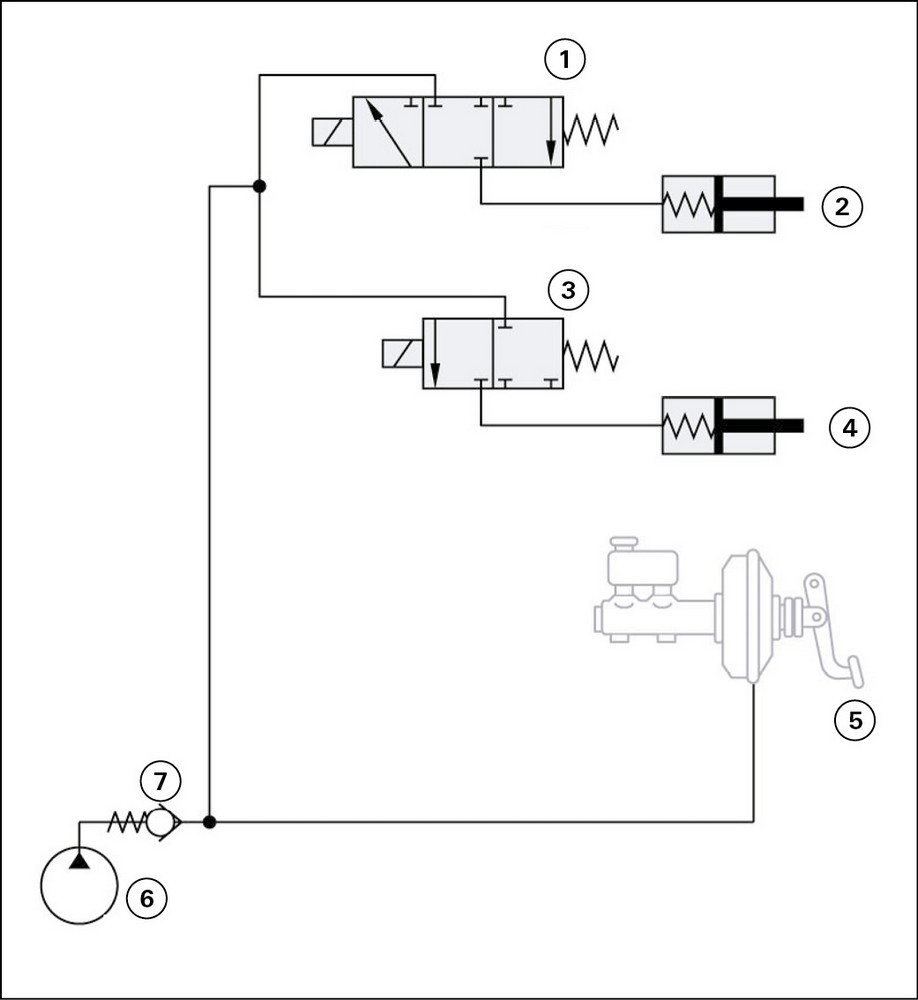

A vákuumrendszer

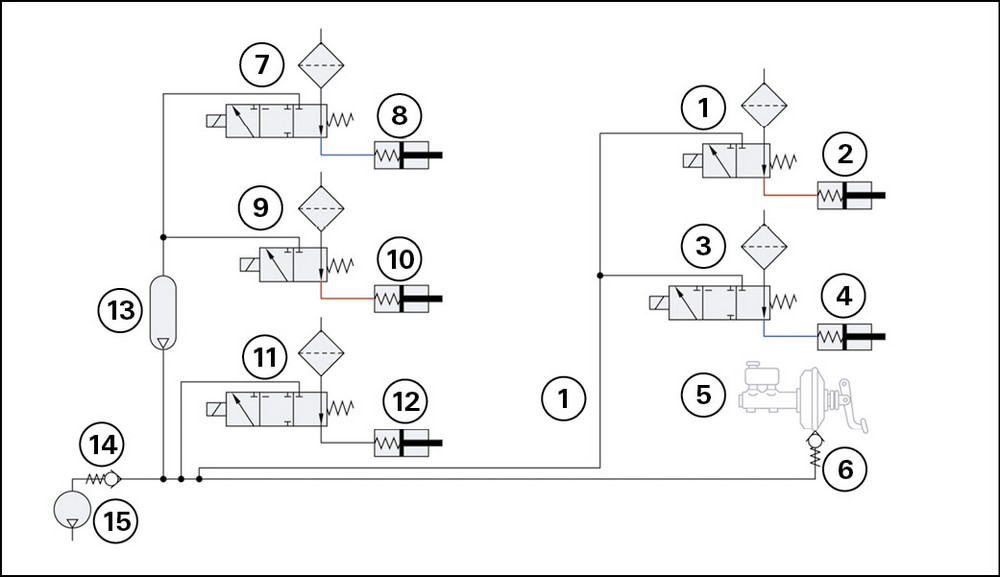

A vákuumrendszer elektronikus vezérlésű, pneumatikus működtetésű aktuátorok rendszere (18. ábra). A vákuumpumpa az olajszivattyú házára csatlakozik, hajtása közös az olajszivattyúval. 500 mbar abszolút nyomást képes előállítani 5 másodperc alatt. Az EPDW, ami az EGR-szelepet vezérli pontosan szabályozható, az EGR-hűtő by-passát vezérlő vezérlőkapcsoló is hasonló módon működik, de ez nem tud tetszőleges nyitást szabályozni, olyan, mint egy kétállású kapcsoló, vagy teljesen csukva van a megkerülőszelep, vagy teljesen nyitva.

18. ábra: a vákuumrendszer, 1 – elektropneumatikus szelep, 2 – EGR-szelep vákuumtartály, 3 – elektropneumatikus kapcsolószelep, 4 – EGR-megkerülőszelep vákuumtartály, 5 – fékrásegítő, 6 – vákuumpumpa, 7 – visszacsapószelep

Egyéb szenzorok és aktuátorok

Főtengelyjeladó. A főtengelyjeladó a DDE-nek küld információt az aktuális főtengelyhelyzetről és fordulatszámról. Az aktív szenzor egy multipólusú kereket detektál. Ezáltal az elve ugyanaz, mint a hagyományos Hall-jeladóknak. Van két kitüntetett póluspár, melyek nagyobb körívet foglalnak el. A szenzor a forgási irányt is tudja figyelni, mivel mindkét pólusból van egy hosszabb ív. A hagyományos szenzorokkal ellentétben nem feszültség-, hanem áramjelet továbbít.

Vezérműtengely-jeladó. A szívószelep-vezérműtengely forgását érzékeli a vezérműtengely-jeladó, ami egy Hall-jeladó, a tárcsája pedig a tengelyen levő fogaskerék. 5 V-os feszültséggel üzemel, amit a DDE-ből kap.

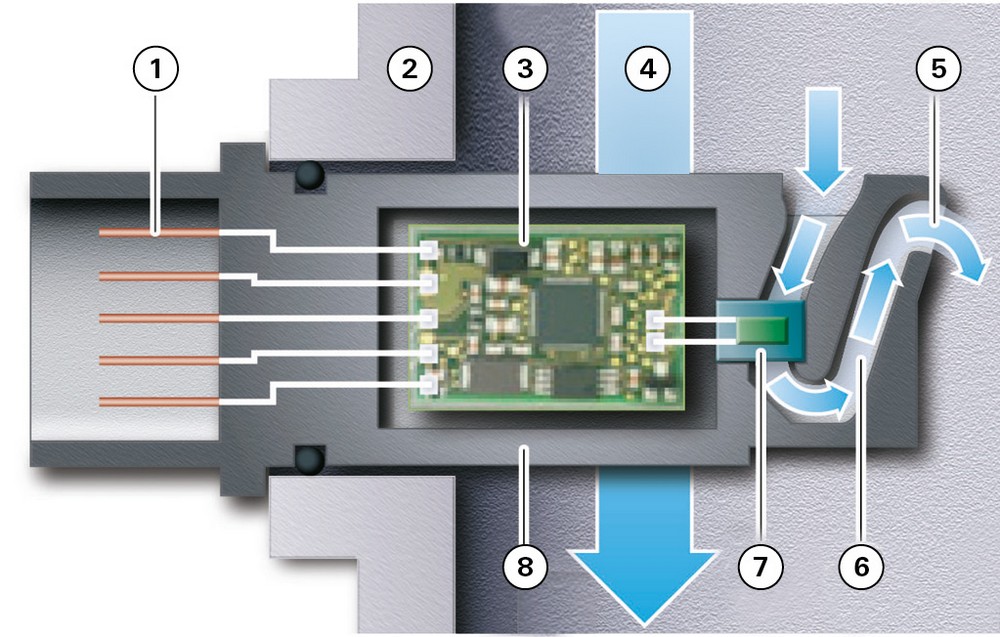

Forrófilmes légtömegmérő. A HFM 6 jelzésű légtömegmérő a szívórendszer-hangtompító után található, a motorba jutó levegő tömegáramán kívül annak hőmérsékletét is méri és küldi tovább a DDE-nek. A 22%-os kitöltésű jel –20 °C-ot jelent, a 63%-os pedig 80 °C-ot. A szenzor működését a 19. ábra mutatja. Egy elektromosan fűtött mérőcellát (7) helyeznek a labirintusba (6). Ennek a cellának a hőmérséklete mindig ugyanannyi. Minél nagyobb a tömegáram, annál több energia kell a cella hőmérsékletének tartásához. Az elektronika (3) digitalizálja a szenzor jeleit és frekvenciamoduláltan továbbítja a DDE-nek. Hálózati feszültséggel működik, testelése a DDE-n keresztül történik.

19. ábra: forrófilmes légtömegmérő működése, 1 – elektromos csatlakozó, 2 – mérőcső tokozása, 3 – elektronikus kiértékelő, 4 – légtömegáram, 5 – a mérőlabirintuson áthaladó légtömeg- áram, 6 – labirintus, 7 – mérőcella, 8 – szenzor tokozása

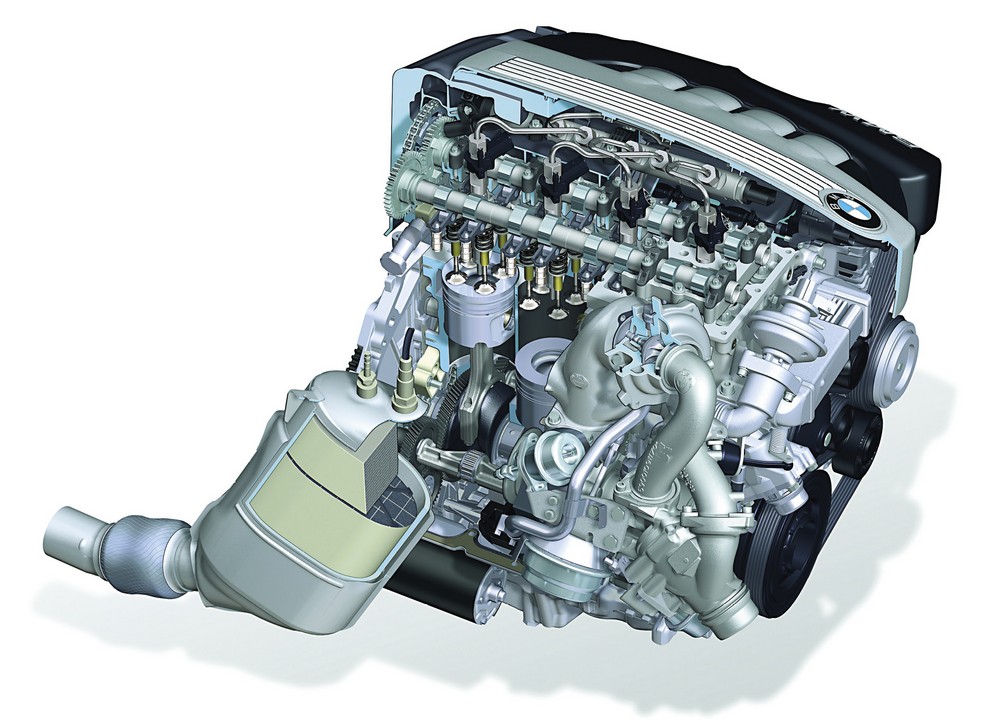

N47 TOP, mert a 130 kW nem elég

Az N47 motorcsalád legerősebb verzióját 2007 júniusában mutatták be és N47 TOP-nak nevezték el (címkép). 150 kW teljesítmény és 400 Nm nyomaték leadására képes, a 123d (E81, E82, E87) modellekben volt elérhető. A 105 és 130 kW-os modellhez képest néhány módosítást végeztek.

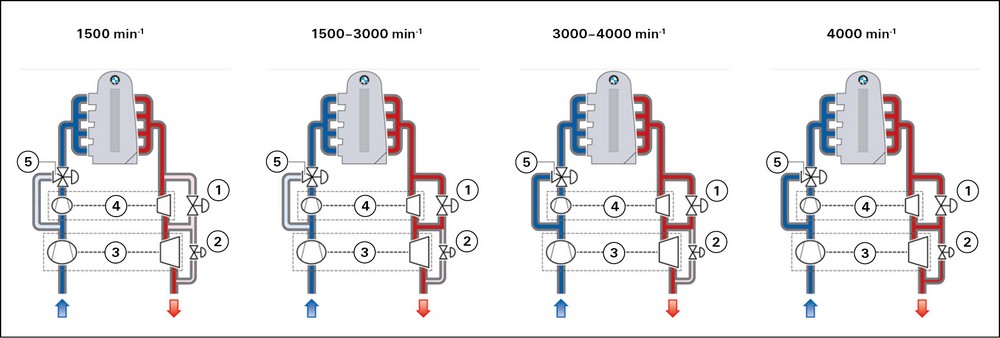

Szívó- és kipufogórendszer. Itt tapasztalható a legnagyobb változás, hiszen a 3 bar abszolút nyomás előállításához 2 lépcsős feltöltést alkalmaztak, ezt a technikát a BMW Variable Twin Turbo-nak nevezi és 2004-ben debütált az 535d-ben. A nagyobb teljesítmény miatt megváltozott a katalizátorok mérete és formája, valamint a hangtompító dobok helye. A megváltozott szívó- és kipufogórendszert a 20. ábra mutatja. A kisebb turbófeltöltő kis motorfordulatszámon kis tömegáramok esetén gyors reakcióra a képes és nagy nyomást állít elő a kompresszoroldalon, a nagy feltöltő pedig a maximális teljesítmény elérését teszi lehetővé. A kisebbik feltöltő turbinaháza a leömlőbe integrált, egy öntvényt alkotnak. Ahhoz, hogy a motor igényeinek megfelelő feltöltés legyen, 3 szelepet alkalmaznak: a kisebbik feltöltőn a turbinaoldalon egy szabályozószelepet, kompresszoroldalon egy bypass szelepet, a nagyobbik feltöltőn pedig egy wastegate-szelep található. A szelepek viselkedésének fordulatszámfüggését a 21. ábra mutatja.

20. ábra: N47 TOP szívó- és kipufogórendszer, 1 – töltőlevegőhőmérséklet-szenzor, töltőlevegő-visszahűtő, 3 – légszűrő és hangtompító, 4 – forrófilmes légtömegmérő, 5 – kompresszor bypass-szelep, 6 – EGR-hűtő megkerülőszeleppel, 7 – kipufogógázhőmérséklet-érzékelő, 8 – lambda-szonda, 9 – kipufogógázellennyomás-érzékelő, 10 – első dob, 11 – középdob, 12 – oxidációs katalizátor és DPF, 13 – wastegate-szelep, 14 – kisnyomású feltöltő, 15 – turbinaszabályozó-szelep, 16 – nagynyomású feltöltő, 17 – N47 TOP dízelmotor, 18 – töltőnyomás-érzékelő, 19 – EGR-szelep, 20 – fojtószelep, 21 – DDE.

A fordulatszám-tartományt 4 részre osztották, így 4 állapot lehetséges: 1500 min-1 fordulatszámig (a;) a mindhárom szelep zárva van, ilyenkor a kisebb feltöltő a domináns. 1500-tól 3000 min-1 fordulatszámig (b;) a turbinaszabályozó-szelep a fordulatszám növekedésével arányosan folyamatosan nyit, mert a nagynyomású feltöltő eléri a pumpálási határt. Ami a kisebbik turbinát megkerüli kipufogógáz nem vész kárba, hiszen a nagyobbik turbinába érkezik meg. Ebben a szakaszban tehát mindkét feltöltő részt vesz a levegőellátásban. 3000 és 4000 min-1 motorfordulatszám között (c;) a kisebbik kompresszor bypass-szelepe is kinyit, a turbinaszabályozó pedig teljesen nyitva van. Ilyenkor a nagyobbik feltöltőre van szükség a motor optimális levegőellátására. 4000 min-1 fordulatszám felett (d;) a wastegate-szelep is elkezd nyitni a fordulatszám növekedésével arányosan, mivel a kisnyomású lépcső is eléri a pumpálási határt. Mindhárom szelep elektromos szabályzású, vákuumműködtetésű, ezért a vákuumrendszer is módosított (22. ábra).

21. ábra: a feltöltés szabályozása a különböző fordulatszám-tartományokban, 1 – turbinaszabályozó-szelep, 2 – wastegate-szelep, 3 – kisnyomású töltő, 4 – nagynyomású töltő, 5 – kompresszor visszavezető szelep.

Tüzelőanyagellátó-rendszer. A tüzelőanyag-rendszer a nagynyomású szakaszában különbözik. A nagynyomású szivattyú kialakítása hasonló, kis módosítással 2000 bar nyomás előállítására képes. Az N47 TOP új injektorokat kapott (CRI3.3), melyek működési elve azonos a CRI3.2-vel, de a nagyobb nyomásviszonyokhoz áttervezték és a befecskendezőfúvókákat is megváltoztatták.

22. ábra: a módosított vákuumrendszer, 1 – elektropneumatikus kapcsolószelep, 2 – EGR-megkerülőszelep vákuumtartály, 3 – elektropneumatikus nyomásátalakító, 4 – EGR-szelep vá- kuum-tartály, 5 – fékrásegítő, 6 – visszacsapószelep, 7 – elektropneumatikus nyomásátalakító, 8 – turbinaszabályzó-szelep vákuumtartály, 9 – elektropneumatikus kapcsolószelep, 10 – kompresszor bypass-szelep vákuumtartály, 11 – elektropneumatikus nyomásátalakító, 12 – wastegate-szelep vákuumtartály, 13 – vákuumtartály, 14 – visszacsapószelep, 15 – vákuumpumpa

Torzióslengés-csillapító. A nagyobb igénybevétel miatt nem alkalmazható a kisebb teljesítményszintű modellekben látott gumis lengéscsillapító, ezért egy viszkózus lengéscsillapítóval látták el az N47 TOP-ot, mind a manuális, mind az automatikus váltóval szerelt modelleket.

Végezetül az N47 TOP motor gyári röntgenrajzán (23. ábra) tanulmányozhatjuk az ismertetett konstrukciós jellegzetességeket.