Szénszál-erősítésű műanyag elemek sorozatgyártása

A Daimlernél már 2012-től

A Daimler autógyár szorgalmazza a könnyűszerkezetes építésmódot, mely szénszál-erősítésű műanyag elemeken alapszik. A stuttgartiak a Toray japán céggel együtt olyan technológiai eljárást fejlesztettek ki, melynek révén megkezdődhet a sorozatgyártás. „2012-től szénszál-erősítésű részegységeket fogunk sorozatban gyártani” – jelentette ki Bharat Balasubramanian a kutatás és előfejlesztés vezetője egy Daimler-rendezvényen.

Mercedes Benz SLS AMG GT3 – a 120 literes tüzelőanyagtank anyaga CFRP

Az egykori Formula 1 partnerrel, a McLarennel együtt a Mercedes 2000-ben szuper sportautót gyártott szénszál-erősítésű műanyag kocsiszekrénnyel. A Daimler célzottan támogatja a könnyűszerkezetes építésmódot, melynek keretén belül előnyben részesíti a szénszálerősítő műanyagokat (CFK – kohlenstofffaserverstärkte Kunststoff, angolul CFRP – carbon fiber-reinforced polymer, vagy CFP – carbon fiber-reinforced plastic). „A CFK technológiát közben a konszernen belül sok területen sorozatgyártásban alkalmazzák. 2012-től a CFK részegységek részaránya tovább bővül” – nyilatkozta Bharat Balasubramanian egy Daimler-rendezvényen. A Daimler eddig a CFK technológiát a szuper-sport autójánál, az SLR-nél alkalmazta, melyet korlátozott darabszámban (2000 db) gyártott. Az autóbuszoknál is alkalmazza ezt a gyártási technológiát. Az Unimognál például az egész fülke ilyen anyagból készül.

Daimler polimerhibrid-technológia

A Daimler szabadalmaztatott könnyűszerkezetes technológiával 2011-ben kezd alkatrészt gyártani. A stuttgarti autógyártó már a következő évben könnyűszerkezetes elemek gyártását kezdi. Ennek az alapja egy saját fejlesztésű, szabadalmaztatott technológia, a polimerhibrid-technológia, mely műanyag és fém kombinációját is alkalmazza. A formában létrehozott belső nagy nyomással, egyetlen műveleti fázisban, nagyon kis tűréssel fognak a kombinált fém és műanyag elemek készülni. Az elemeket a hamburgi részegység-beszállító készíti. A csarnok felépítése 17 millió euróba kerül.

Nagyobb sorozat olcsóbban

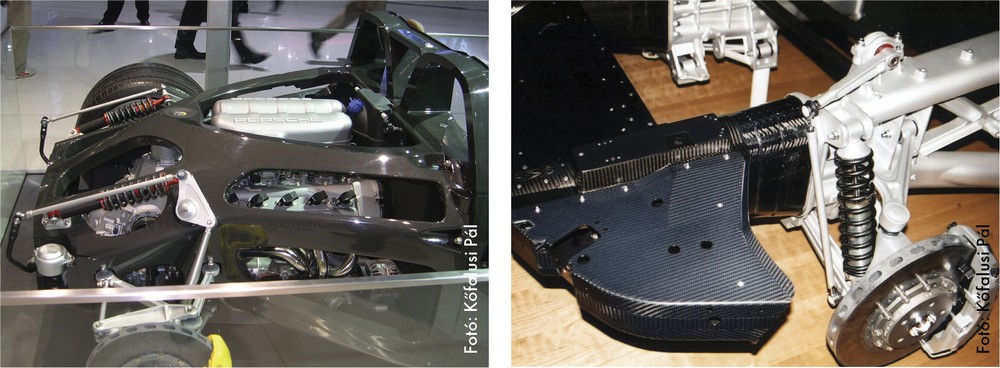

Porsche Carrera GT szénszál-erősítésű műanyag váz A McLaren Mercedes szénszál-erősítésű első műanyag elemei

„Jelenleg intenzíven dolgozunk a CFK-technológia továbbfejlesztésén. Mindenekelőtt az a cél, hogy a ma még jelentős költségeket csökkenthessük, és így a gyártást tovább bővíthessük” – hangsúlyozza a Daimler szakembere. Ennek érdekében a stuttgartiak a japán Torayal céggel működnek együtt. A börzén is jegyzett vállalat éves forgalma, saját adatai szerint, eléri az 1300 milliárd jent. Évi nyeresége 40,1 milliárd jen, így a világ legnagyobb fáziserősítésű anyag gyártója. A japánok uralják a CFK technológia vonatkozásában, egészen a polimer nyersanyag előállításig, a teljes világot. A Daimler a Toray-al együtt kifejlesztett egy gyártási eljárást, mely a „Resin Transfer Moulding” nevet kapta, melynél a szélszálakat egy sajtoló egységben a műgyantával nagy hőmérsékleten keményítik ki. Ez jelenleg még sok időt vesz igénybe.

Az ütemidőt azonban néhány percre akarják csökkenteni, ezzel pedig a költségeket ötödrészére mérsékelni. Becslések szerint ez legkésőbb három éven belül fog megvalósulni.

Ezzel egy év alatt 25–30 ezer db-os gazdaságosan gyártható sorozat készülhet például a CL, SLK és a CLS sorozatokhoz. Utána egy saját CFK gyártást szeretnénk beindítani Baden-Württembergben. Addig, amíg nagy sorozatok gyártása beindul, el fog telni még egy kis idő.

Kisebb tömeg, más gyártás- és javítástechnológia

A McLaren Mercedes szénszál-erősítésű első műanyag elemei

A CFK technológia alkalmazásával a Daimler a gépkocsik részegységeinek tömegét az acélhoz képest 50%-kal, az alumíniumhoz képest pedig 30%-kal akarja csökkenteni. Például egy 350 kg-os acél kocsiszekrény 175 kg tömegű lehet az új technológiával. Törekszenek többféle anyag vegyes felhasználására is. Mivel például a CFK-nak kiváló az ütközésbiztonsága, nem célszerű a deformációs zónákat ebből gyártani. A tömeg csökkentésével nemcsak a tüzelőanyag-fogyasztás csökken, hanem javul a gépkocsi dinamikája a jelenlegihez képest. Kisebb és takarékosabb motorok alkalmazhatók, de egyszerűsödhet a fékrendszer is. Az új anyag alkalmazásával a gépkocsik gyártási eljárása is jelentősen változni fog.

A szénszál-erősítésű műanyag az acéllemezt és annak hagyományos kötési megoldásait, például a hegesztést és a szegecselést részben ki fogja szorítani. Nemcsak arról van szó, hogy egyik vagy másik, korábban lemezből készült részt egy szénszál-erősítésű elem fogja helyettesíteni, hanem amíg a lemezből készült elemek több darabból, egymáshoz rögzítéssel állnak össze, a szénszál-erősítésű műanyagól ugyanaz egy darabból készíthető. Így tehát a gyárakban a nagy helyigényű mélyhúzó gépek és a hozzá tartozó drága szerszámok feleslegessé válnak. A karosszériagyártásnál kevesebb lesz a hegesztés és sokkal több a ragasztás. A korrózióvédelem például teljesen feleslegessé válik. A javítás is más technológiákat és szerszámokat igényel. Ezzel párhuzamosan – valamikor a jövőben – meg kell változzon az utópiaci alkatrész-kereskedelem is.

Kőfalusi Pál

Más németországi gyártók is dolgoznak a szénszál-erősítésű műanyagok alkalmazásán. A BMW a 2013-ban piacra kerülő Megacity gépkocsi teljes utasterét ebből az új anyagból akarja gyártani. Ennek érdekében a müncheniek az SLG Carbonnal működnek együtt. Az Audi is egy fejlesztőközpontot hozott létre, fáziserősítésű műanyag elemek gyártására Neckarsulmban.