ThyssenKrupp InCar karosszéria

A ThyssenKrupp acélgyártó vállalatnál nyolc részletes tervet dolgoztak ki az InCar könnyűszerkezetes karosszéria gyártásához. A motorháztetőt, a szerkezeti és a külső elemeket részletesen vizsgálták, és bebizonyították, hogy az innovatív, anyagtakarékos gyártás gazdaságosan megoldható. A tervezett fejlesztések az egyes gépkocsitípusok kikísérletezéséhez és a gyártás minősítéséhez szolgáltattak fontos adatokat.

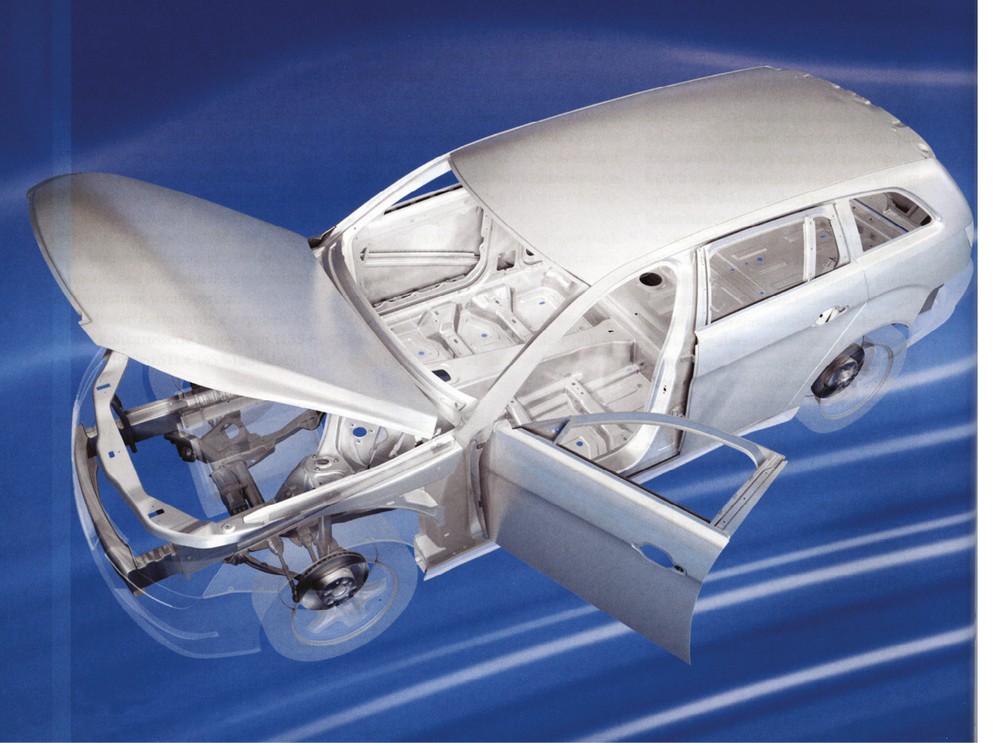

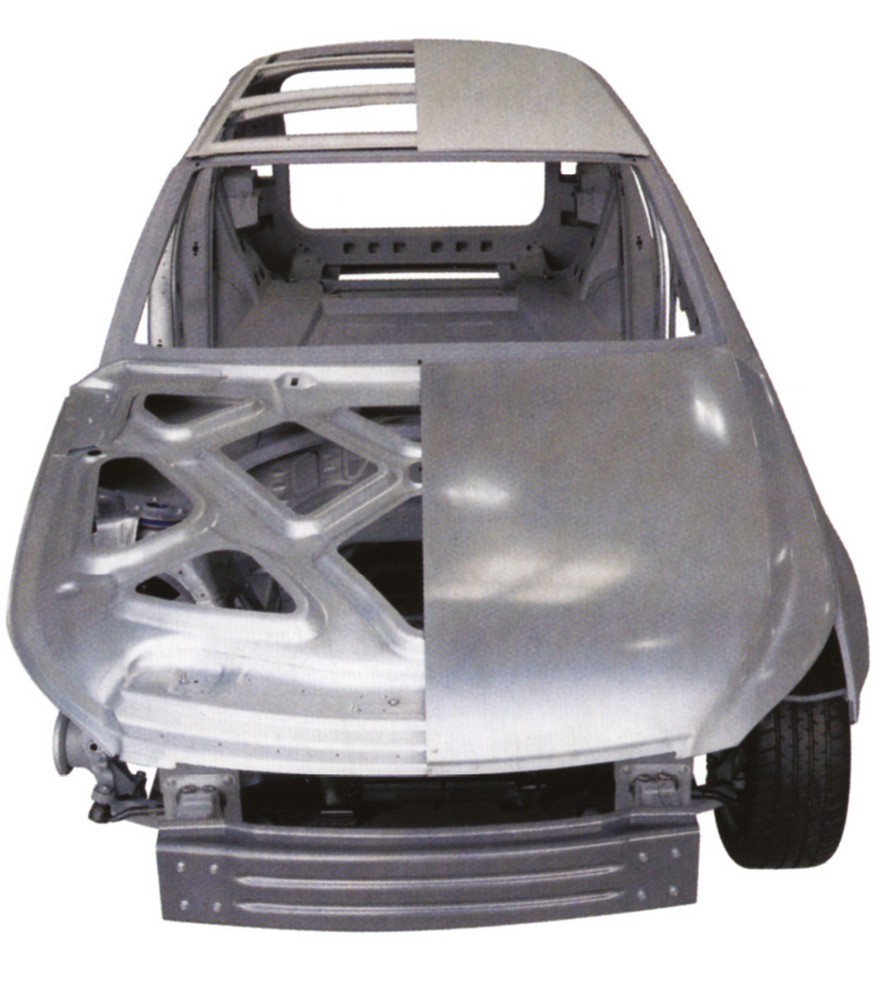

1. ábra: InCar rendszerű könnyűszerkezetes karosszéria

Az InCar projekt tartalmazza a ThyssenKrupp konszern teljes know-how-ját. A fejlesztésben részt vevő vállalatok szakértői foglalkoztak az anyagtechnológia fejlesztésével, a konstrukcióval, a gyártástechnológiával, a berendezések – szerszámok – és a prototípusok gyártásával. A projekt új gyártási lehetőségeket biztosított a karosszériánál, a futóműnél és a hajtás elemeinél is. Az InCar innovációval a vevők jelentős költségeket takarítanak meg.

Először az InCar megnevezésről kell szólnunk, amely az Innovatív Car, az innovatív gépkocsi szavak rövidítése. Az InCar rendszerű könnyűszerkezetes karosszériát az 1. ábrán mutatjuk be.

A karosszéria tömegének csökkentését a jármű tulajdonságainak és a biztonságának romlása nélkül kell elérni. Átlagosan 350 kg a nyers karosszéria tömege, melynek elérésében több tényező is fontos szerepet játszik, így a „szerkezeti anyagok versenye”, azok helyes kiválasztása. Már évtizedek óta végeznek vizsgálatokat a hagyományos szerkezeti anyagok helyettesítésére, ez vezetett oda, hogy az új karosszériáknál a felhasznált anyagok választéka az utóbbi években sokat változott, sokszínűbb, változatosabb lett.

Szerkezeti elemek

A gépjármű karosszériája a szerkezeti elemek teherhordója, balesetnél pedig az ütközési energia elnyelője. A fejlesztés és a vizsgálat során kiemelt figyelmet kapott a hossztartó, a B-oszlop, az üléskereszttartó, az oldalfal és a homlokfal.

A hossztartó

Az első hossztartónál az InCar projekt különböző változatokat valósít meg. A gyártáshoz a zárt szelvényt, valamint a hagyományos héjszerkezetet használták. Az újfajta, nagy szilárdságú, többfázisú acélokkal, valamint a T3 szelvénnyel biztosították a tömeg- és költségcsökkentést, valamint a gyártmányfejlesztést. A hossztartó tömege 4,2 kg-mal lett kisebb, mely jelentős eredmény a könnyűszerkezetű karosszériánál. A zárt profilokkal és hagyományos héjszerkezettel készített első hossztartót a 2. ábrán mutatjuk be.

2. ábra: első hossztartó

B-oszlop

Az InCar projekt keretében gyártott B-oszlopot a 3. ábrán mutatjuk be. A B-oszlop gyártásánál is elvégezték a lehetséges megoldások teljes körének vizsgálatát. Az InCar projektnél összesen hatféle innovatív B-oszlopot fejlesztettek ki, amely 22%-os tömeg- és 12%-os költségcsökkenést eredményezett. Ezen kívül a szilárdság szempontjából egyforma tulajdonságú a hidegen alakított Tailored Blank és a melegen alakított Hotform Blank (mértre szabott) lemezeket használtak fel.

3. ábra: B-oszlop

Mind a Tailored Blank, mind a Hotform Blank lemezek különleges mechanikai tulajdonságokkal rendelkeznek, szilárdságuk egyforma. A technológia kiválasztásánál ezért a tömeg és a költségek csökkenése érdekében kellett az új gyártástechnológiát kidolgozni.

Ehhez a hideg- vagy a melegalakítási technológia és a „tailored” kezelés is új lehetőséget biztosít. A ThyssenKrupp által gyártott BMW 1900 jelű anyag egy új acélfajta, melynek a szilárdsága 1900 N/mm2, a ma ismert melegen alakított BMW 1500 jelű acél szilárdságánál 25%-kal nagyobb.

Az acél megegyezik a ThyssenKrupp által gyártott 22MnB5 jelű minőséggel, amelynek összetétele a következő:

C = (0,22–0,25)%,

Mn = (1,2–1,4)%,

B = (0,002–0,004)%,

Si = (0,2–0,3)%,

Al = (0,02–0,05)%,

Cr = (0,1–0,2)%

Ti = (0,020–0,5)%

Mechanikai jellemzők:

Rm = (1400–1800) N/mm2

Rp0,2 = min. 1100 N/mm2

A5 = min (%)

Üléskereszttartó

Az InCar projektnél mind a két ülés kereszttartójánál szóba került a hidegalakítással készített Tailored Blank lemezek használata, különböző indokkal. Ezek használatának célja a 10%-os költség- és a 28%-os tömegcsökkentés volt.

Azért, hogy az elem tömegét csökkentsék, az említett négy elemet egy elemként kezelték és a Tailored Blank lemezeket használták.

Homlokfal

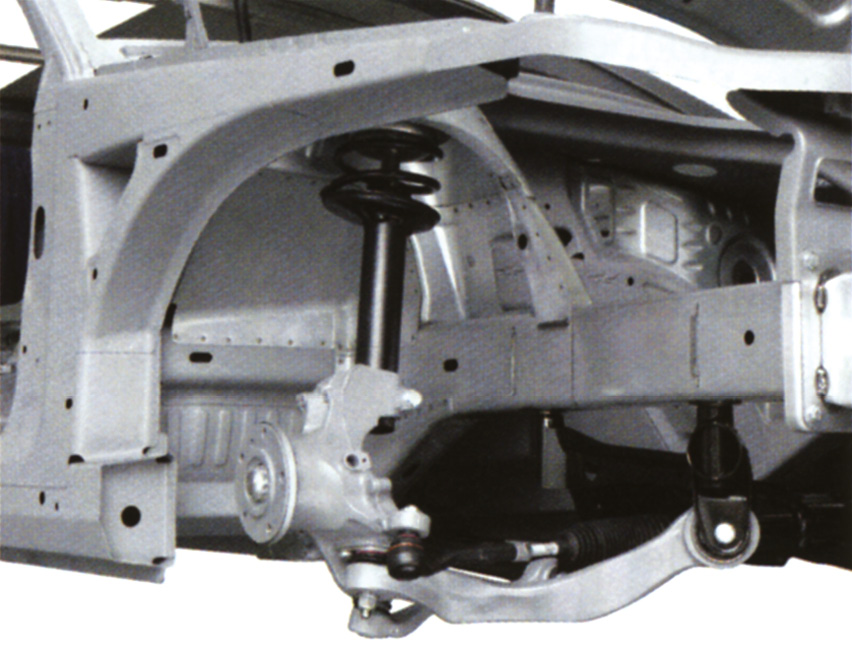

A homlokfalgyártáshoz a BONDAL CB (Car Body) acélból és műanyagból készített kettős anyagot használják az InCar rendszernél. A homlokfalat a 4. ábrán mutatjuk be.

4. ábra: homlokfal

A homlokfal a motorteret választja el az utastértől, és ugyanakkor tartó, rögzítő egységként is hasznos a különféle szerelésnél. Különös szerepe van a zaj- és rezgéscsökkentésnél és a karosszéria tervezői szerint a passzív biztonságnál is. A terméknél a belső műanyag rész tartalmaz elektromosságot vezető szemcséket, azért, hogy a nyers karosszériánál a kedvelt ellenállás-hegesztést használhassák.

Az odalfal

Az oldalfal elemeinél is különféle Tailored Blank tervet dolgoztak ki. Az oldalfalak megerősítéséhez, valamint a Tailored Blank, valamint a melegen alakított Hotform Blank kivitelhez új „tailored” technológiát fejlesztettek ki.

A karosszériagyártáshoz felhasznált, melegen alakított Hotform Blank acélt a ThyssenKrupp fejlesztette ki. Ez az acél a német szakirodalomban Stahl der Werkstoff Nr. 1. jelöléssel szerepel. Többfázisú, mangán-bór ötvözésű acél, szilárdsága 1500 MPa. A karosszériáknál felhasznált mennyiség az utóbbi években 50%-ról 70%-ra növekedett.

A könnyűszerkezetes elemek, mint az ajtók és motorháztetők, nemcsak a jármű tömeg-, hanem a költségcsökkentését is adják. A könnyű motorháztető a jármű első és a hátsó része között a tömegkiegyenlítést, és ezáltal a jármű viselkedését is kedvezően befolyásolja.

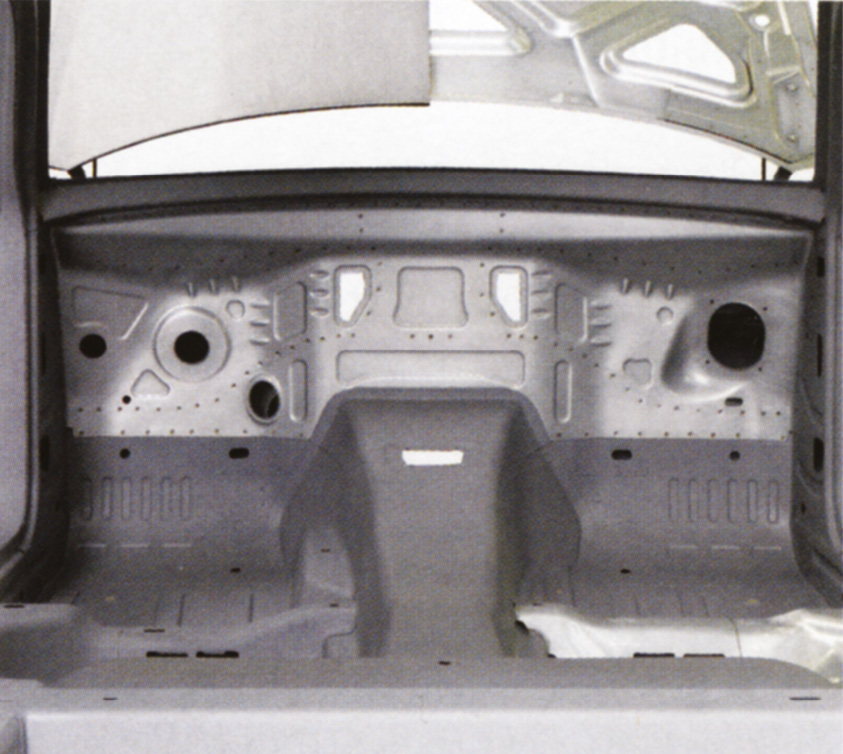

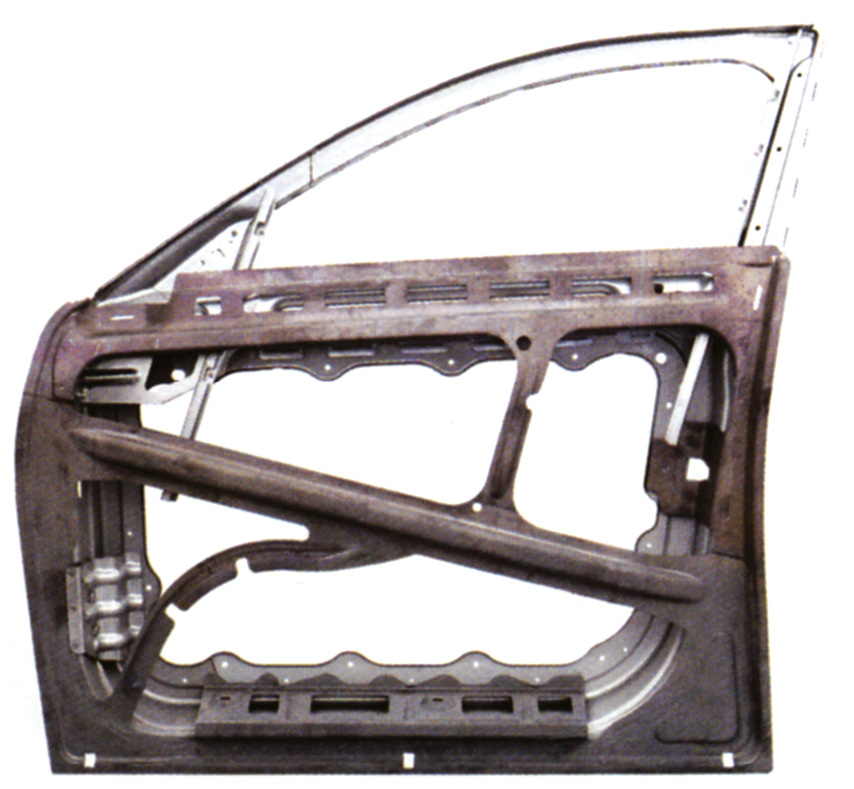

Oldalajtók

A korszerű járművek oldalajtóinál is nagy a verseny a szerkezeti anyagok között. A ThyssenKrupp InCar projektje megvilágítja, hogy a hagyományos gyártástechnológiánál a korszerű acélok felhasználása, a félgyártmányok és a gyártási eljárások jelentős tényezőt jelentenek a tömegcsökkentésnél. Továbbá az újfajta szerkezeti megoldások, mint az „Advanced Door” kivitel kiegészítően megvalósítja a könnyűszerkezet elképzelést. Az oldalajtót az 5. ábrán mutatjuk be.

5. ábra: oldalfal, oldalsó ajtó

Az először kifejlesztett könnyűszerkezetes acélajtó hasonló a szokásos széria ajtókhoz. A szívósság szempontjából kedvező többrétegű Tailored Blank anyagok a belső lemeznél és az innovatív acélok felhasználása 13%-os tömegcsökkenést és 11%-kal nagyobb költségcsökkenést eredményezett.

Motorháztető

A könnyűszerkezetes motorháztetőt és tetőfedelet a 6. illetve a 7. ábrán mutatjuk be. A ThyssenKrupp által kifejlesztett InCar rendszerű motorháztető a külső burkolattal a szilárság szempontjából kedvező. A több anyagból készített motorháztető – többrétegű, szendvicsszerkezet – lehetővé teszi, összehasonlítva az acélból készített fedéllel, a jelentős tömegcsökkenést, a burkolatnál 22%-ot, a teljes szerkezeti elemnél pedig 11%-ot.

A motorháztetőnél a szilárdság szempontjából kedvező anyagot használtak fel, amelynél 0,25 mm-rel vastagabb a külső lemez, és 0,40 mm-rel vastagabb PE/PA (polietilén-poliamid) műanyagot használtak fel, aminek a sűrűsége 1,03 g/cm3. A könnyűszerkezet ellenére a 0,90 mm-es többrétegű lemez nagy lemezvastagsága megfelelő hajlítási szilárdságú.

6. ábra: könnyűszerkezetes motorfedél

Aztán a kis sorozatban készített gépkocsikhoz magnéziumötvözetből készítették a motorháztetőt. Összehasonlítva az acélból készített változattal, 38%-os tömegcsökkentést értek el.

A ThyssenKrupp az InCar projektjében foglalta össze és ajánlja az autógyártóknak a karosszériaépítéshez ma elérhető valamennyi korszerű, gazdaságos, tömegcsökkenést eredményező szerkezeti anyagot, konstrukciós megoldásokat és gyártási eljárást. A felhasználás már az autógyári megrendelőkön múlik.

7. ábra: InCar rendszerű tetőfedél

Enyingi Kálmán

Forrás:

ATZ extra, 2009. november, Das InCar-Projekt von ThyssenKrupp, Karosserieleichtbau mit System

ThysenKrupp Tailored Blanks – Hotform Blanks www. tailored-blanks.com

InCar Innovationen für die automobile Zukunft, www. thyssenkrupp-steel-europe.com

Salzgitter Flachstahl, Werkstoffblatt, Vergütungstahl borlegiert zum Kaltumformen, 22 MnB 5, 2007. július

Bondal CB – Akustikbaustien für die Karosserieentwicklung www.atzonline.de

Stahl im Automobil, Stahl Werkstoff Nr. 1. www.stahl-info.de