Korrózióvédelem konstrukciós megoldással

A gépkocsi-kocsiszekrény alsó, belső és külső felületeinek korrózióvédelme már nagyon régen foglalkoztatja az autógyártókat. A személygépkocsik élettartamát a kocsiszekrény határozza meg. A kocsiszekrény az egész gépkocsi értékének kb. 45…50%-át teszi ki. Tehát indokolt odafigyelni e fontos autórészegységre. Az autógyártók a hagyományos anyagok helyett egyre korszerűbb anyagokat, egyre korszerűbb technológiával használnak fel. Írásunkban a kocsiszekrények alsó felületeinél alkalmazott újszerű konstrukciós megoldásokkal foglalkozunk.

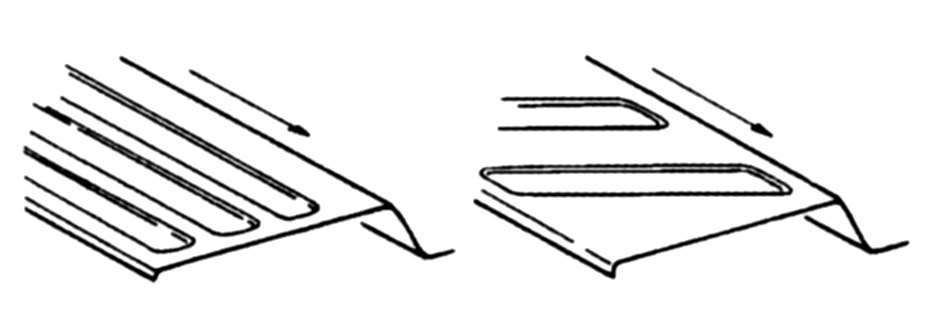

1. ábra: újszerű megoldások a fenéklemezen:

A merevítőbordák iránya fontos a felületek száradása szempontjából. A keresztirány helyett a hosszirányú bordák gyorsabban száradnak a menetszél hatására

Az átlapolások kialakításánál a nedvesség ne kerüljön a lemezek közé

Az alsó felületek helyzete a kőfelverődések hatását jelentősen befolyásolja. Így tartósabb lesz az alvázvédő réteg

Az alvázvédelem tartósságát – gondolják az üzemeltetők – a védőanyagok tulajdonságai határozzák meg. A hagyományos anyagok a viasz, a kátrány, a bitumen és a kaucsuk bázisúak mellett kifejlesztésre kerültek a műanyag bázisúak is, amelyeknek már a védőhatása eléri a 12 évet is. A fenéklemezek gyártásánál mikroszkóp alá vették azokat a felületeket és felületrészeket, amelyeket könnyen „megtalálnak” a felverődő vízcseppek, valamint a téli időszakban alkalmazott hó- és jégolvasztó anyagok. Ezek között még megtaláljuk a nátrium-, a kálium- és a magnézium-klorid anyagokat, amelyek a fémekre agresszívek, a környezetre pedig károsak. A gyenge pontokat a kocsiszekrénygyártásnál lehet keresni. Első ilyen hiba lehet, hogy a lemezek sajtolásánál alkalmazott olajat nem távolítják el tökéletesen, másik pedig az elemek szélein maradó sorja. Ezek jelentős mértékben csökkentik a fedőanyagok tapadását. A legújabb gépkocsitípusoknál a kocsiszekrény-tervezők úgy alakították ki az egyes részelemeket, hogy azokon a felverődő vízcseppek csak legrövidebb ideig maradjanak (1. ábra). A gépkocsi mozgási irányával ellentétes levegőmozgás gyorsabban eltávolítja a felületekről a nedvességet, amely az elektrokémiai korróziós folyamat elindítója. A merevítőbordákat pedig mindig hosszirányban kell elhelyezni, keresztirány helyett. A lemezátlapolások kialakítása is nagymértékben befolyásolja a korróziós gócpontok kialakulását. Az alvázvédővel bevont felületek síkbeli elhelyezkedése a kőfelverődések hatását csökkentheti, így tartósabb lehet a bevonat. Ezeket a szempontokat a javítóiparban is ajánlatos alkalmazni.

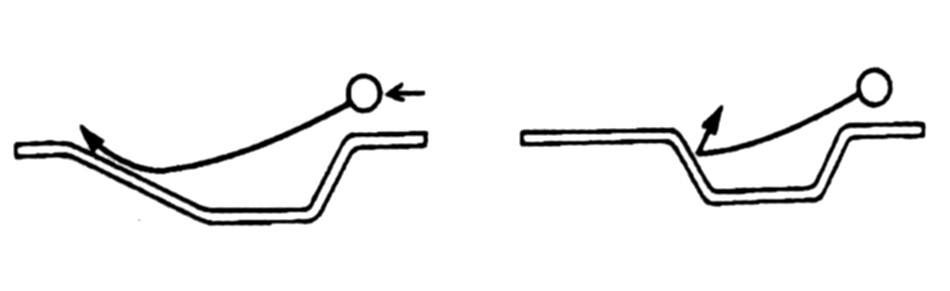

2. ábra: az új VW Polo már az újszerű megoldásokkal készült

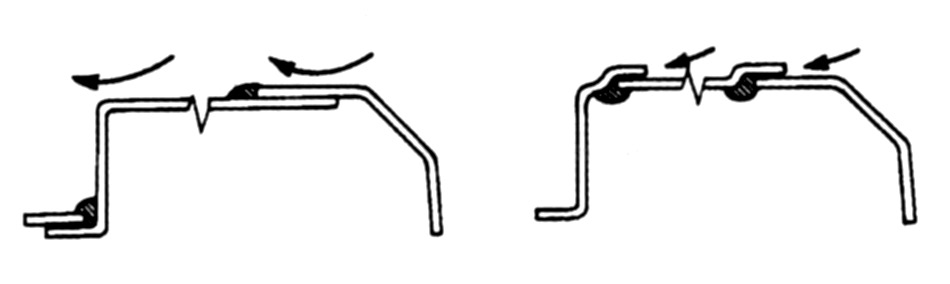

A gyártási technológiában alkalmazott elktroforézises eljárással viszik fel az alapozóanyagokat a gépkocsi egész felületére. A technológiai módszer a legkorszerűbbnek mondható, de a szakemberek még mindig találkoznak az élkorrózióval, még a legkorszerűbb járműkonstrukcióknál is. A merülőkádban levő diszperziós alapozóanyag negatív részecskéi a pozitív töltésű kocsiszekrény felületére vándorolnak.

Ma már a kocsiszekrények elemei többnyire cinkkel bevont lemezekből készülnek. A felületekre elektrolitikus úton 7…8 µm vastagságú cinket visznek fel, vagy 50 g-ot négyzetméterenként. A cinkréteg gyorsan oxidálódik és a felületén az ún. „fehér rozsda” képződik, amely nagyon tömör, és ezáltal megvédi az acéllemezeket a korróziótól. A gyártási folyamatban következik a foszfátozás, az alapozás, a töltőréteg felvitele, a festés és végezetül a lakkozás. A korróziónak nagyon kitett felületeket (sárvédők, kerékjárati dobok stb.) továbbra is műanyag elemekkel védik meg. Az új VW Polo kocsiszekrényét az előbbi új megoldásokkal tervezték (2. ábra).