35%-kal könnyebb karosszéria

A karosszériagyártásnál a 35%-os tömegcsökkentés az alumínium, az acél, magnézium és a műanyagok felhasználásával lehetséges. Ezt bizonyította az a VW Golf V. gépkocsiról készített tanulmány, amelynek prototípusát először 2009. május 26-án mutatták be Wolfsburgban, az „Innovatívan fejlesztett könnyű súlyú karosszériaszerkezet” nemzetközi kongresszuson.

Ezt a könnyűszerkezetes nyers karosszériát a 2005. évben kezdték el gyártani. A tervet az EU is támogatja, és a „Nagyon könnyű gépkocsi” programban is szerepel, amelyben kilenc ország 37 szervezete és vállalata vett részt a Volkswagen vezetésével. A korábbi adatok szerint a gépjárművek súlya az elmúlt években folyamatosan növekedett, ami nagyobb üzemanyag fogyasztáshoz és CO2 kibocsátáshoz vezetett. Mindenek előtt a biztonsági és a kényelmi szempontok vezettek ehhez az elképzeléshez.

A könnyű szerkezetű gépkocsigyártás technológiát első sorban a kis sorozatoknál használták, a nagy sorozatú gyártásnál az ár biztonságát vették figyelembe, és sokáig ezt a mellőzték. „A jövőben ez a műszaki lehetőség lényegesen többet jelent majd, és a könnyű szerkezetes technológiát a nagy sorozatban gyártott terméknél is használni kell.” mondta prof. Jürgen Leohold, a Volkswagen konszern kutatás vezetője.

Tekintetbe kell lenni a kisebb CO2 kibocsátásra vonatkozó EU előírásokat, és a nagy sorozatban gyártott járműveknél a kilométerenként 20 gramm üzemanyag fogyasztás lesz az elfogadható érték, amelynek a felét a tömegcsökkentéssel biztosítani lehet. Ennek az a feltétele, hogy az üzemanyag fogyasztás 0,3 liter/100 km legyen. Ezt a kitűzött célt az új karosszériánál 130 kg-al kisebb tömeggel elérhetik.

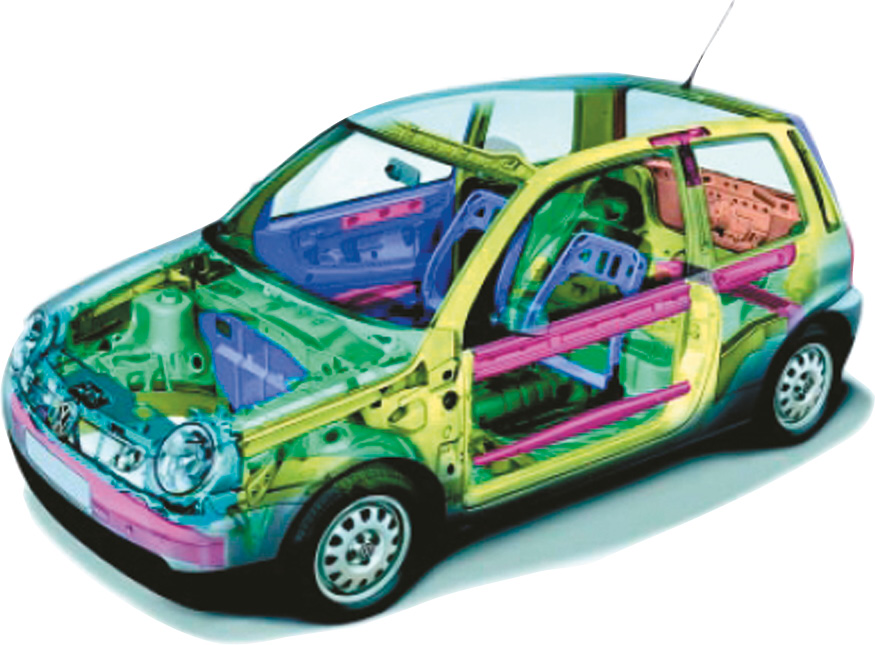

Hogy ezt biztosítsák, és biztonságos gépjárművet tudjanak gyártani, a gyártásban résztvevő intézetek és vállalatok véleménye szerint a több fajta szerkezeti anyag felhasználása a legkedvezőbb megoldás. A prototípus karosszéria gyártásánál minden egyes elemhez különös figyelemmel választották ki a megfelelő szerkezeti anyagot. A megkívánt követelményeket, mint a gyártási költségek nagysága, az alakíthatóság, az illeszthetőség, a korrózióállóság, az üzembiztonság, az ütközés állóság és a tartósság a legkisebb tömeggel biztosítani tudják.

Valamennyi alkatrészt megvizsgálták a következő szempontok szerint. Figyelembe vették az alkatrész élettartamát, a nyersanyaggyártás energetikai szempontjait és a gyártási folyamatban az újrahasznosítás lehetőségét is. Kisebb figyelmet fordítottak viszont az alkatrészek felújíthatóságára. Vizsgálták az új szerkezeti anyagok kiválasztásnál a gyártmány konstrukcióját, az alkatrészek alakját, a könnyűszerkezetes gyártás technológiát, az új termelési és gyártási eljárásokat az anyagok és a szerelés technológia kiválasztásánál. Ez bizonyította, hogy a karosszéria gyártó sorait jelentősen másként kellett kialakítani, mint ami eddig volt. Bemutatták az új nyers karosszériát, amely összehasonlítva a régi típussal, annak a tulajdonsága a megkívánt szintet elérte, vagy felülmúlta. A szerelés technológiánál jelentkező nagyobb költségeket a jobb teljesítmény adatok azonban kiegyenlítik.

A végső terv szerint a karosszériát a táblázat szerinti szerkezeti anyagokból készítették:

1. alumínium 96 53

2. acél 66 36

3 magnézium 11 7

4. műanyag 7 4

A nem jelentős szerkezeti elemeket, mint az ajtókat, a fedeleket, és a modulokat a karosszéria első és a hátsó részén műanyagokból készítik. Így tudták a karosszéria tömegét további 45 kg-al csökkenteni. A tervezési cél, 30 %-os súlycsökkentés volt, amelyet jelentősen túlteljesítettek. Azonban nemcsak a könnyebb karosszéria előnyeit kell néznünk, „a jó elgondolás hasznot hoz a mellékes hatásokból is”, mondja a könnyű szerkezetes gépjármű és a CO2 tervezés vezetője, Dr. Martin Goede, mint a kongresszus szervezője. A könnyebb gépjármű pl. kevesebb üzemanyagot igényel és ezzel kisebb az üzemanyagtartály, ami szintén kisebb súlyt eredményez.

A Volkswagen Golf V. nyers karosszériáját a közölt ábrán mutatjuk be.