Az ellenállásos ponthegesztés

A cikkben egy adott anyagminőség ponthegesztéséhez szükséges technológiai feltételeket foglaljuk össze és áttekintjük a korszerű hegesztőberendezés kínálatot.

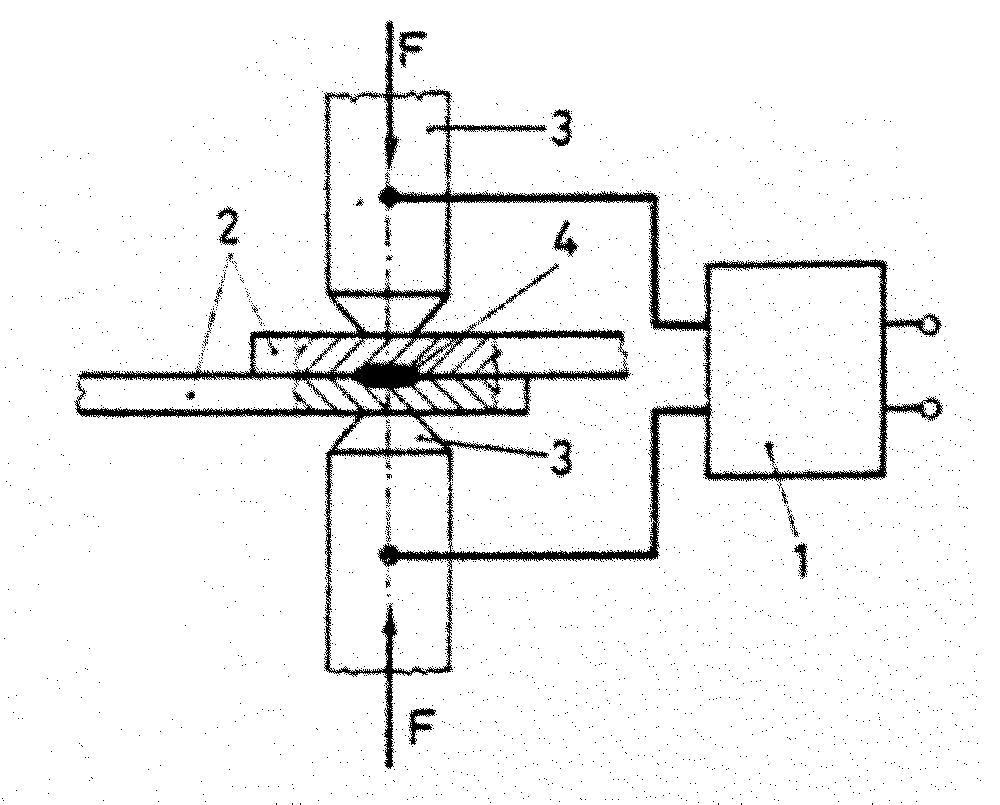

1. ábra: ponthegesztési elv vázlata

A ponthegesztés az ellenállásos hegesztések csoportjába tartozik. Az összekötendő alkatrészeket pontszerűen össze kell szorítani és hegesztőáramot vezetni rajtuk keresztül. Az ellenállásos melegítés során kialakul a lencse alakú varratömledék, és az összeszorító erő hatására létrejön a kötés, melyet részben a pontvarrat átmérője minősít.

A ponthegesztés pontos összefüggései, az elektromos ellenállásos melegítés folyamatát leíró Joule egyenlettel, Q = I2● R ● t értelmezhetők, elvi felépítését pedig az 1. ábra szemlélteti.

Az áramforrás által létrehozott nagy erősségű áramot az elektródák vezetik át az összekötendő lemezeken, és egyúttal össze is nyomják a lemezeket.

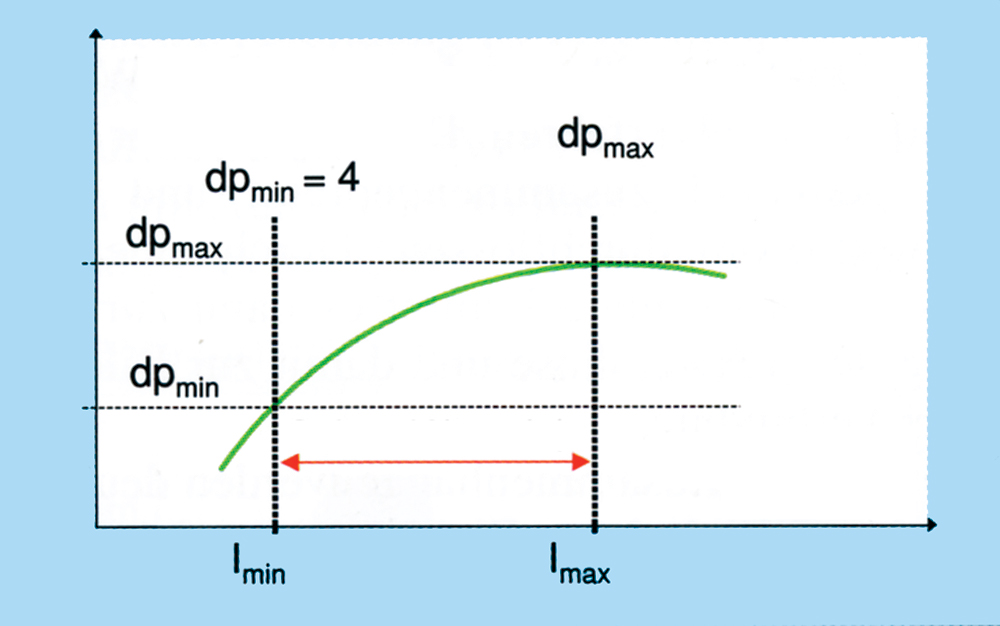

Egy adott anyagminőség összekötésére egyértelmű paraméter-beállítás nem lehetséges, ellenben rendelkezésre áll egy meghatározott munkatartomány, amelyen belül a jó kötés megvalósítható. A lemezmegmunkáló szakemberek számára különleges jelentősége van az anyagminőségétől és vastagságától függő hegesztési áramtartománynak. A minimális hegesztőáram nagysága, az Imin, amellyel a 5●Ö v, ahol v = lemezvastagság, képlettel a legkisebb hegesztőpont átmérő megcélozható. Ennél kisebb áramerősséggel végtelen hosszú hegesztési idő alatt sem lehet pontvarratot létrehozni. A megengedhető maximális áramerősséget az Imax-ot a hegesztés során megolvadt fém kifröccsenése határolja be. Mindezeket és az ellenállásos ponthegesztés munkatartományát a 2. ábra mutatja be.

2. ábra: ellenállásos ponthegesztés munkatartománya

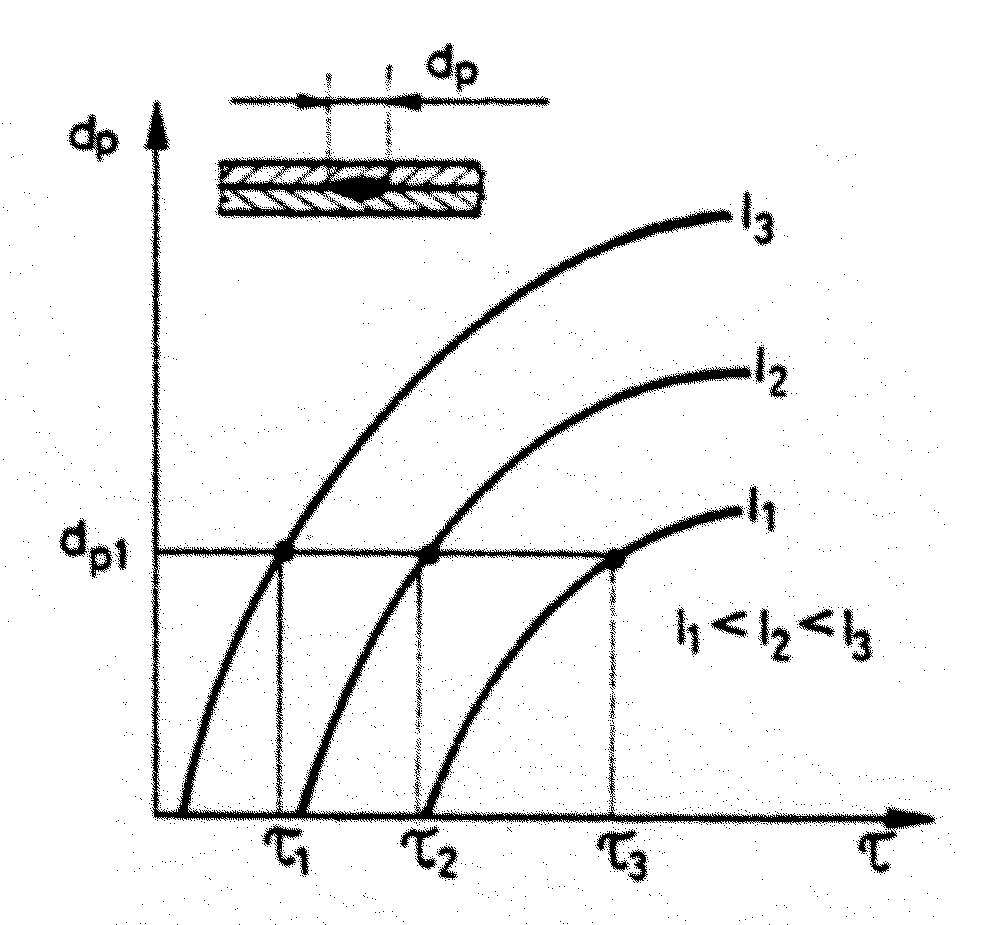

A megfelelő kötés eléréséhez az áramerősség és a hegesztési idő összehangolása is szükséges. A 3. ábra szemlélteti a két paraméter közötti kapcsolatot. Az 1. mezővel jelzett összetartozó áramerősség és időértékekkel megfelelő kötés nem hozható létre. A 3. mezőben nagy a fejlődő hőmennyiség és a fröcskölés, nagy az elektródák anyagba nyomódása. A megfelelő varrat a 2. mező által kijelölt, összetartozó áramerősség-idő adatokkal érhető el. A karosszéria műhelyek régi ponthegesztő gépein az optimális értékek beállítására általában nincs lehetőség. Az áramerősség-idő arányát figyelembe véve beszélhetünk:

- Kemény munkarendről - nagy áramerősség és rövid hegesztési idő. Jellemzője kisebb hőveszteség, elektródakopás és elhúzódás.

- Lágy munkarendről – kis áramerősség és hosszú hegesztési idő. Jellemzője széles hőhatásövezet, melynek eredményeként csökken a pontvarrat és környezete lehűlési sebessége, kisebb a beedződés veszélye.

3. ábra: az áramerősség és a hegesztési idő összefüggése

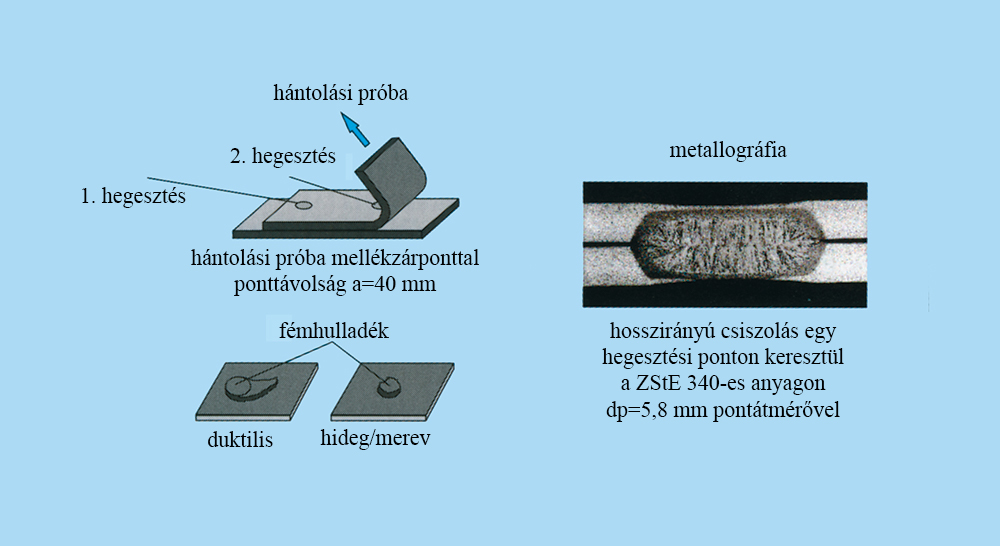

4. ábra: pontátmérő meghatározása

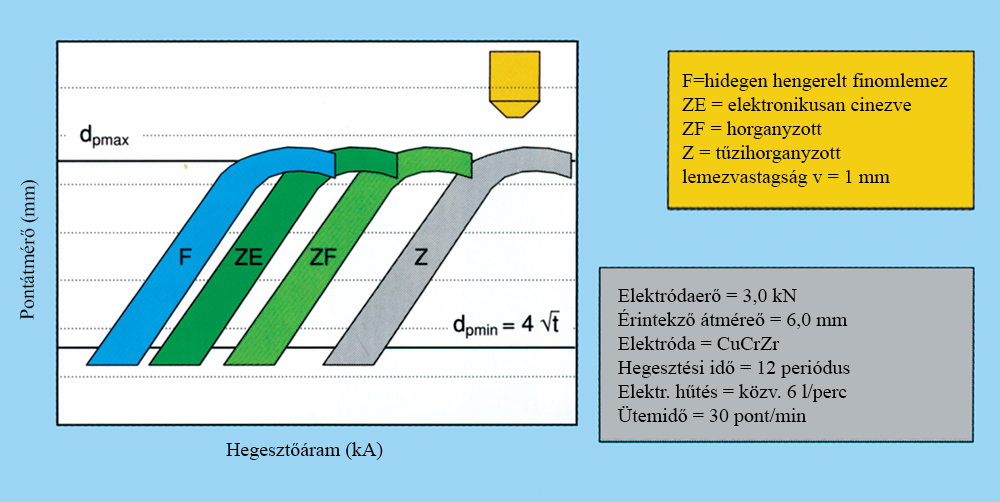

De a mindenkori pontátmérőhöz tartozó hegesztőáram megfelelőségét kiszakító(tépő) vizsgálattal ellenőrizhetjük. A ponthegesztett próbatest egymás mellett fekvő pontjai közül az egyiket teljesen széttépjük, illetve kiszakítjuk (4. ábra). A pontátmérő a kísérlet után megmaradó kidudorodáson mért legkisebb és a legnagyobb pontátmérőnek a megmérésével állapítható meg, A hegesztőáram - tartomány, az anyagminőség, a bevonat és a hegesztési pontátmérő kapcsolatát mutatja be acél finomlemezekre az 5. ábra.

5. ábra: hegesztési tartomány acél finomlemezekre

A bevont fémek (cin, alumínium) a jó elektromos vezetőképességük miatt csak nagyobb hegesztőárammal hegeszthetők. Ez a nagyobb hegesztőáram fokozottan terheli a hegesztőelektródát, csökkenti élettartamát. A hegesztő elektróda élettartamát a jó minőségben lehegeszthető pontok számával fejezzük ki, azaz amíg alapvetően nem csökken a pontok átmérője, illetve már nem jön létre kötés. Ez az elektróda érintkező felületének a megnövekedésére, és ebből következően a fajlagos hegesztőáram csökkenésére vezethető vissza. Az elektróda élettartamának meghosszabbítására különböző bevonatok esetén alkalmazható lehetőségek:

- hűtés javítás, paraméterek fokozott optimalizálása,

- a hegesztőáram növelése: „Steppersteuerung” alkalmazása.

A növelt szilárdságú lemezek is hegeszthetők az ellenállásos ponthegesztéssel, de a áramtartományt növekvő anyagszilárdság esetén a kisebb hegesztőáram irányába kell eltolni. Ez általánosságban a növekvő szilárdsággal összefüggően csökkenő hővezetőképességgel magyarázható.

Feltétlen figyelembe kell venni a korszerű növelt szilárdságú acél finomlemezeknél, különösen a nagyobb széntartalommal rendelkezőknél, hogy hővezetésük lényegesen megváltozik, és szétfeszítő hatás jöhet létre a hegesztővarratban.

A ponthegesztés legfontosabb jellemzője a pontvarrat átmérője, melyet befolyásol:

- az áramerősség (állandó, változó, ciklikusan ismétlődő áramimpulzusok),

- a hegesztési idő (áramátfolyási idő),

- a nyomóerő.

Az alábbiakban néhány hasznosnak tartott paramétert adunk meg táblázatosan a BME és MME professzorai által korábban összeállított „HEGESZTÉSI KÉZIKÖNY” adataiból.

Az 1. táblázatban irányértékek láthatók horganyzott acéllemezek ponthegesztésére. Max Danner „Sérült gépkocsik korszerű javítása” című könyvéből (EUROTAX Kft., Budapest) kiemelném a horganyzott lemezek ponthegesztésével kapcsolatos beállítási javaslatait:

- a hegesztési idő meghosszabbítása 7-10 periódussal vagy a hegesztőáram növelése max. 10-30%-kal,

- nagy hőszilárdságú kemény rézelektróda használata,

- az elektródák gyakori tisztítása és az érintkező felületek átmérőjének 4 mm-re való utómegmunkálása,

- az elektródák szorító erejének növelése.

| Lemezvastagság s, mm | Az elektróda | Hegesztési idő t, periódus | Áramerősség, I, kA | |

|---|---|---|---|---|

| átmérője de, mm | nyomóereje Fh, kN | |||

| 0,55 | 4,8 | 1,4 | 7 | 8,8 |

| 0,75 | 4,8 | 1,8 | 8 | 10,5 |

| 0,88 | 4,8 | 2,8 | 10 | 11 |

| 1 | 4,8 | 2,8 | 12 | 12,5 |

| 1,25 | 5,6 | 3,8 | 15 | 14 |

| 1,5 | 6,3 | 5 | 19 | 15,5 |

| 2 | 8 | 6,2 | 27 | 13,8 |

| 2,25 | 8 | 5,9 | 20 | 20 |

| 2,75 | 8,8 | 9,9 | 46 | 18 |

| 3,1 | 10,3 | 11,3 | 52 | 20,4 |

1. táblázat: irányértékek horganyzott acéllemezek ponthegesztésére

A 2. táblázat 0,3-3 mm-es korrózióálló, a 3. táblázat alumínium lemezek ponthegesztésére közöl irányértékeket.

Az elektródák általában jó áramvezető, különleges rézötvözetek, pl. CuCr1Zr, CuCo2Si, CuCd1 kemények és 130-180 HB 2,5/62,5 értékre nemesítve.

| Lemezvastagság s, mm | Az elektróda | Hegesztési idő t, periódus | Áramerősség | ||

|---|---|---|---|---|---|

| átmérője de, mm | nyomóereje Fh, kN | Rm<1000 Mpa | Rm>1000 Mpa | ||

| 0,4 | 3 | 1,6 | 4 | 2,8 | 2,5 |

| 0,6 | 4 | 2,4 | 5 | 4,1 | 3,6 |

| 0,8 | 4 | 3,2 | 6 | 5,2 | 4,7 |

| 1 | 6 | 4 | 7 | 6,6 | 5,7 |

| 1,6 | 6 | 6,4 | 10 | 10,1 | 8,6 |

| 2 | 8 | 8 | 12 | 12,4 | 10,4 |

| 2,6 | 10 | 10,4 | 15 | 16 | 13,1 |

| 3 | 10 | 12 | 17 | 18 | 15 |

2. táblázat: irányértékek ferrites, 0,4...3 mm, vastag korrózióálló acéllemezek ponthegesztésére

| Lemezvastagság s, mm | Az elektróda | Hegesztési idő, t, periódus | Áramerősség, I, kA | ||

|---|---|---|---|---|---|

| átmérője de, mm | sugara re, mm | nyomóereje Fh, kN | |||

| 0,5 | 13 | 50 | 2,25 | 6 | 27 |

| 1 | 13 | 50 | 2,7 | 7 | 31 |

| 1,5 | 13 | 75 | 3,2 | 8 | 35 |

| 2 | 13 | 75 | 3,9 | 9 | 39 |

| 2,25 | 16 | 100 | 4,7 | 10 | 44 |

| 3 | 16 | 100 | 5,6 | 11 | 49 |

| 3,5 | 16 | 100 | 6,6 | 12 | 55 |

3. táblázat: irányértékek 0,5... 3,5 mm vastag alumíniumlemezek ponthegesztésére

Az elektródák érintkező felületét (de) a gyakorlatban:

de = 5 ● Ö v mm vagy

de =2 ●.v + 2,5 mm

képlettel számolhatjuk ki, ahol v = lemezvastagság.

Gyakorlati használatra a 4. táblázat adatai használhatók, ahol az Re az elektróda végének gömbsugarát jelenti.

| Lemezvastagság, s | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

|---|---|---|---|---|---|---|---|---|

| Elektródaátmérő, de | 4,5 | 6,5 | 8,5 | 10,5 | 12,5 | 14,5 | 16,5 | 18,5 |

| Elektródsugár, Re | 50 | 75 | 75 | 100 | 100 | 150 | 200 | 200 |

4. táblázat: adott lemezvastagsághoz használható ponthegesztő elektródák (méretek mm-ben)

A hegesztési pontok elhelyezésére vonatkozó adatok:

- pontok elhelyezése a lemez szélektől: (2 – 4) ● de mm (elektróda átmérője),

- pontok közötti osztások: (3 – 6) ● de mm

- Max Danner szerint min. 15 mm.

Az előzőkben rövid áttekintést szerettem volna adni azokról a kérdésekről, melyek bemutatják a ponthegesztés technológiájának alkalmazásával összefüggő megválaszolandó, nem is egyszerű kérdéseket.

Mindezt azért tettem, mert kezembe került a Fahrzeug+Karosserie 2007/10. száma a múlt évi IAA-ról szóló tudósítással, melyben a szakemberek munkáját megkönnyítő megoldásokat olvastam, melyet az alábbiakban közre szeretnék adni.

Milyen anyagminőséggel is dolgozom?

Erre ma nehéz a válaszadás, pedig a precíz munkához ennek ismerete elengedhetetlen. Ebben segít a karosszériajavítók előtt ismert cég, a Celette acélfajtát meghatározó egyszerű készüléke. Minden szakembernek tudnia kell, milyen acélminőséget javít, egyenget és hegeszt. Ezen szükséges információk nélkül például nagyszilárdságú acélokon végzett munkákkal nem ritkán lágyabb, gyengébb karosszéria szerkezetet hozunk létre. Azért, hogy a munka megkezdése előtt meghatározhassuk, milyen anyagminőséggel is kell dolgoznunk, ajánlja a Celette a „BOR-ON” fantázia nevű anyagvizsgáló készülékét (6. ábra), mely a keménységmérés elvén működik. A méréshez az alkatrész egy kis darabját festéktől és szennyezőktől meg kell tisztítani, majd egy ellentartóba helyezve rögzíteni és megnyomatni. A mért értéket végül is egy a BOR-ON-al együtt szállított diagrammal kell összehasonlítani és az anyagminőséget kiolvasni. (Elve hasonlít az üzemi gyakorlatban nálunk is használt Poldi kalapácshoz).

6. ábra: anyagminőség meghatározása, a Celette BOR-ON készüléke segítségével

A ponthegesztés paramétereinek meghatározásához nyújt segítséget egy új hegesztőgép-generáció, melyet az IAA-án a Wielaender +Schill cég állított ki.

Az InvertaSpot GT hegesztőkészülék automatikus anyagtesztjével könnyíti meg a munkát a korszerű karosszériákon. Azaz a készülék felismeri, milyen anyagminőséget kell összekötni. Ehhez egy meghatározott áramerősség és szorítóerő felfektetésével - a tulajdonképpeni hegesztés előtt – megtörténik az anyag impedancia görbéjének (váltóáramú ellenállása = komplex feszültség és áram érték hányadosa) felvétele és a megfelelő acélfajtához történő hozzáigazítása. Az InvertaSpot GT csökkenti a hibás paraméterek beállításának a lehetőségét. A készülék rendelkezik egy egyfejes kiszolgálással, nyomás felügyelettel valamint átfogó dokumentáció áll rendelkezésre.

A „Multispot System MI”-szériáját tovább bővítették. Frankfurtban az Elektron-Bremen cég kibővített „Multispot MI”-széria ellenállásos ponthegesztőgépe világpremier lett. A Multispot System 35 éve a javítóműhelyek számára kifejlesztett ellenállásos ponthegesztő rendszere. A termékcsalád széles készülék és elektróda felfogó spektrumával tűnik ki. Mostanáig az ügyfél választani tudott az MI-100-as és MI- 100 control alapkészülék és négy ezekhez illeszthető X, illetve C-ponthegesztő karokkal, melyek egy központi csatlakozón egyszerűen cserélhetők (7. ábra).

7. ábra: az Elektron - Bremen új ponthegesztő gépe a „Multispot MI”

Továbbá bemutatott az Elektro-Bremen az MI-200-al egy teljesen új, közvetlen, intuitív kiszolgálási koncepciót. Ehhez hozzá kombinált egy nagy képernyőt (mobiltelefonhoz hasonlóan) kiegészítve központi navigációval, hogy ezáltal egy nagyon egyszerű kiszolgáló mezővel, csupán 5 gyorsító billentyűkombinációval biztosítsa a gyakori funkciókhoz történő gyors hozzáférést.

Dr. Pordán Mihály

Forrás: Hegesztési kézikönyv, Műszaki könyvkiadó, Budapest

Stahlfeinbleche für den Automobilbau Moderne industrie, Fahrzeug+ Karosserie 10/2007 p. 11-13.l

Max Danner: Sérült gépkocsik korszerű javítása, Eurotax Kft., Budapest