Az autógyártás anyagai

Winterkorn professzor, a VW-konszern elnöke, a Budapesti Műszaki Egyetemen, a fenti címen megtartott előadással kötötte le múlt havi hallgatóságát. A számos részletre kiterjedő téma közül, írásom a vázrendszer anyagainak fejlesztését törekszik áttekinteni. Hogy miért éppen ezt a területet? Azért, mert a konszern 3500-féle anyaga közül leginkább ez az anyagcsoport határozza meg autóink fogyasztás- és emissziócsökkentés jegyében végzett, tudatos fejlesztését. Annak felismerésével, hogy a járművet ott kell erősíteni és merevíteni, ahol az szükséges, mindenütt máshol pedig oly mértékben kell könnyíteni, amennyire az ésszerűen lehetséges.

A könnyűépítés fémanyagai

A könnyűépítés a vázrendszer tömegcsökkentését célozza. Vázrendszeren az angolul body in white, németül Rohbaukarosserie névvel illetett, kezeletlen, szerelvények nélküli, műveletközi egységet értem, amely az átlagos méretű személyautók tömegének 40% körüli részét teszi ki. Rendszerint lemezanyagokból épül fel, amit azok anyagától függő eljárásokkal egy darabból álló egységgé egyesítenek. Ennek megfelelően, a vázrendszer fogyasztás- és emissziócsökkentő célú építésmódját is legfőképp az anyaguk határozza meg.

Winterkorn professzor a Budapesti Műszaki Egyetemen megkezdi „Az autógyártás anyagai” című előadását

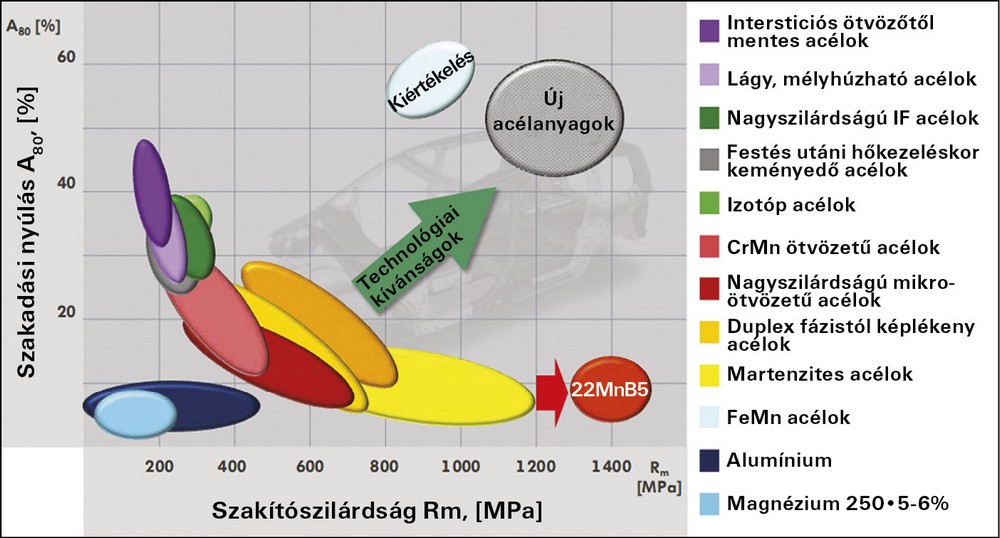

Alapkövetelményük a szilárdság és a merevség. Ennek megfelelően anyagai hagyományosan fémanyagok, amelyek alakíthatóságát szakítószilárdságuk függvényében, ábránk szemlélteti. Az ábrából kitűnik, hogy a szilárdsági tulajdonságok növelése valamennyi fémanyag esetében rontja a belőlük készített lemezek alakíthatóságát, mélyhúzhatóságát.

Vázanyagként túlnyomórészt acélt, újabban alumíniumot, kisebb részt magnéziumot használnak. Alkalmazásukat eddig döntően az ár határozta meg. Sűrűsége folytán, az alumínium közel háromszor könnyebb az acélnál, a költségei azonban tízszer nagyobbak is lehetnek. Ez jelentősen korlátozza könnyűépítési használatát, és azt az átlagárat jóval meghaladó kocsik körére szűkíti. Öntött alumínium formájában viszont mind jobban bővül a felfüggesztés merevítő- és tartóelemeinek, illetőleg az alumíniumötvözetű keréktárcsák száma.

A könnyűépítésű gépkocsi-karosszériák fémanyagainak alakíthatósága, szakítószilárdságuk függvényében

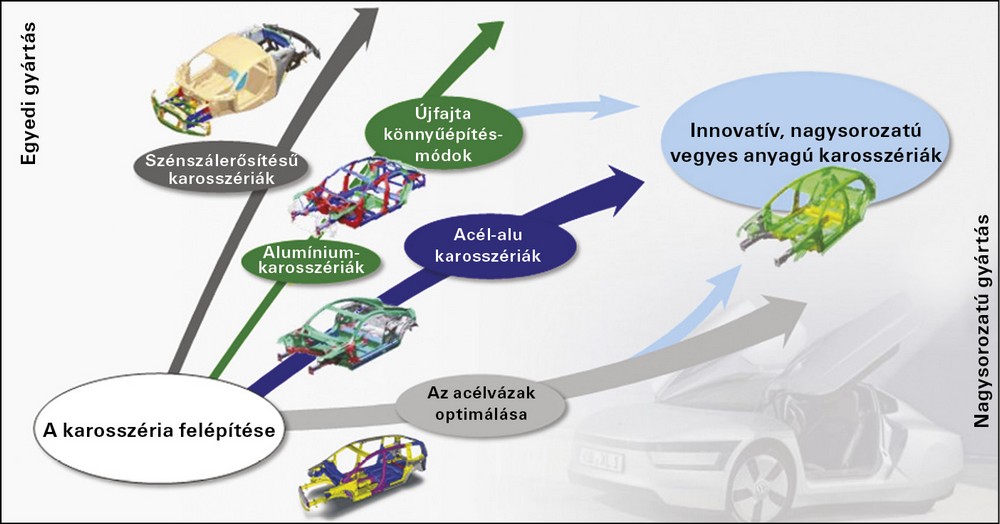

A karosszéria-könnyűépítés fő irányai

Ugyanitt találnak felhasználásra az alumíniumnál is kisebb sűrűségű magnézium és magnézium-alumínium függesztő és függesztésmerevítő szerkezeti elemek.

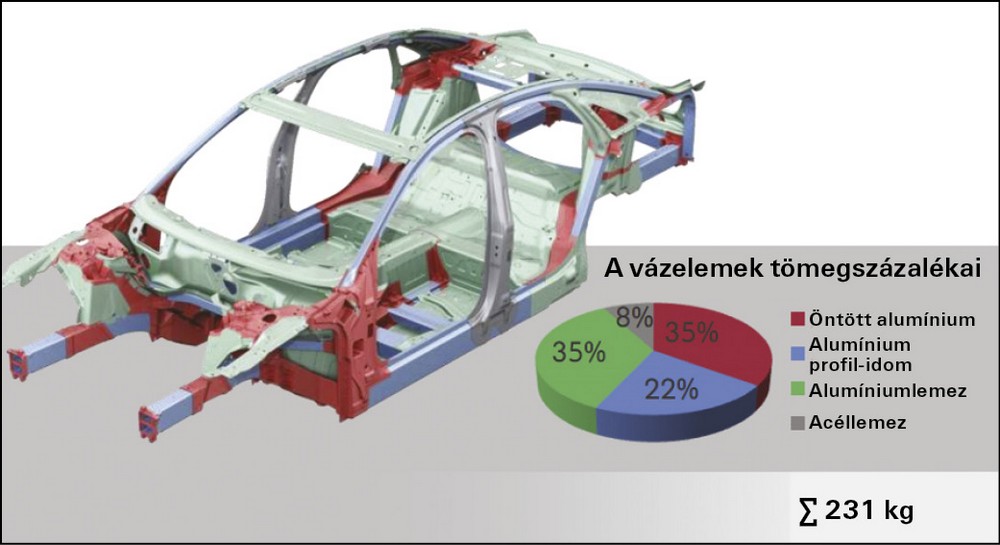

A vázrendszer korábban homogén lemezstruktúrájához képest, újfajta alkalmazást jelent a helyi merevséget profilidomokkal, a szögletekben pedig öntött csomópontokkal növelő térvázstruktúra ábránkon is látható vázelemei. Ennek megoldásai mára az A8-asok típussajátosságaivá fejlődtek. Szépséghibájuk a költséges javíthatóság, amit korrózióvédelmi megfontolásból függönnyel elhatárolt javítóállásokon, külön szerszámkészlettel, javítóeszközökkel, különleges technológiával kell végezni.

Említést érdemel, hogy a VW-konszernen belül, a különnemű fémek közös vázrendszerré építése az A8-asokon került kifejlesztésre és bevezetésre. Azóta a módszer olcsóbb járműváltozatokon is bevezetésre került.

Az Audi ASF Térváz koncepciójú A8-as gépkocsi anyagösszetevőinek tömegeloszlása

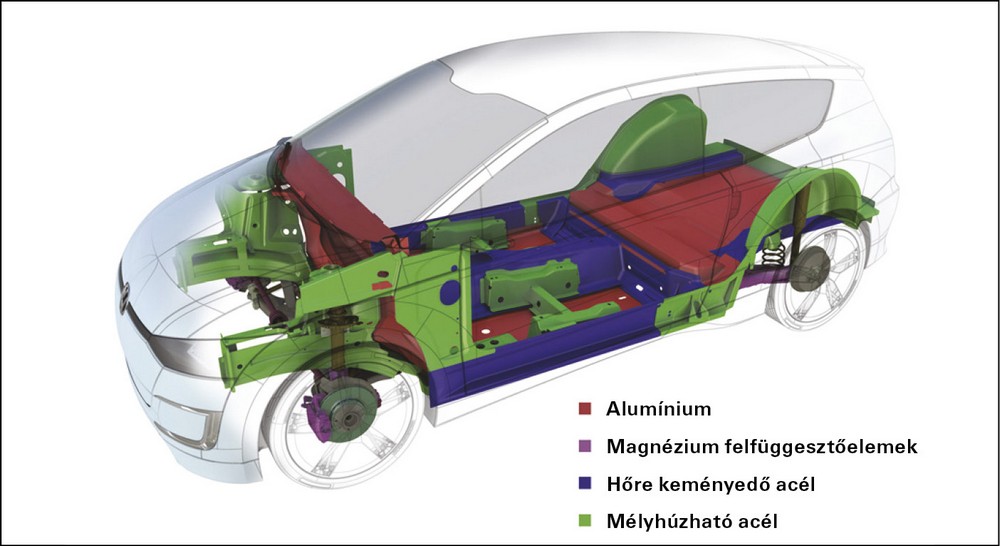

A VW szuperkönnyű kocsiszekrény koncepciójárművének anyagai

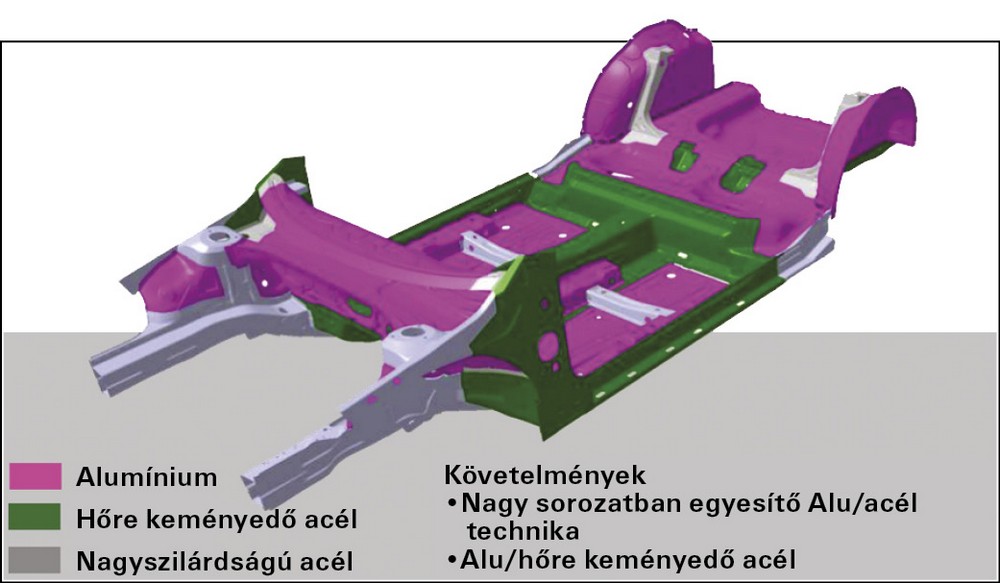

A könnyűépítés új megoldása a hőre keményedő acélból és alumíniumból készített, vegyes anyagú padlóváz

Vegyes vázanyagok, szuperkönnyű karosszéria

A bővülő tapasztalatok birtokában a jármű helyi megerősítésének és merevítésének más helyen végzett könnyítésének technológiája nemcsak kiforrott módszerré, hanem a sokoldalúság konszernspecifikus védjegyévé is vált, annak minden gondjával és előnyével.

A Lamborghini legújabb modelljét Sesto Elementónak (6. elemnek) nevezte el

A márkapaletta bővítése a Lamborghinit és annak szálerősített anyagok alkalmazástechnológiáját is magába szippantotta, ami újabb lehetőséggel gazdagította a konszern vegyes anyaghasználatú könnyűépítés-technológiájának fejlesztését. Az acél és az alumínium után, az előbbinél 50, az utóbbinál 30%-kal könnyebb, szénszál-erősítésű (CFK) anyagok tovább javították a konszern könnyűépítésre használható vázanyagainak körét.

A vegyes anyagú vázépítés kifejlesztése az anyagok pontszerű illesztésének és a felületi ragasztások újfajta kombinációja révén vált könnyűépítési világtendenciává.

Olyannyira, hogy a vegyes anyagú vázépítés, közelebbről a fröccsöntött társított poliészterek, a magnéziumanyagok, a nagyszilárdságú acélok, a védőgázos, illetőleg a dörzstechnológiás hegesztés és a különleges ragasztástechnológiák szuperkönnyű karosszéria kifejlesztésére irányuló európai konzorcium létrehozását alapozták meg. A SuperLIGHT-CAR konzorcium 1994 és 1998 között 30 cég, köztük 12 autógyártó kutatásait és fejlesztéseit fogta át.

A könnyűépítés ily módon kialakuló fő irányait képünk szemlélteti.

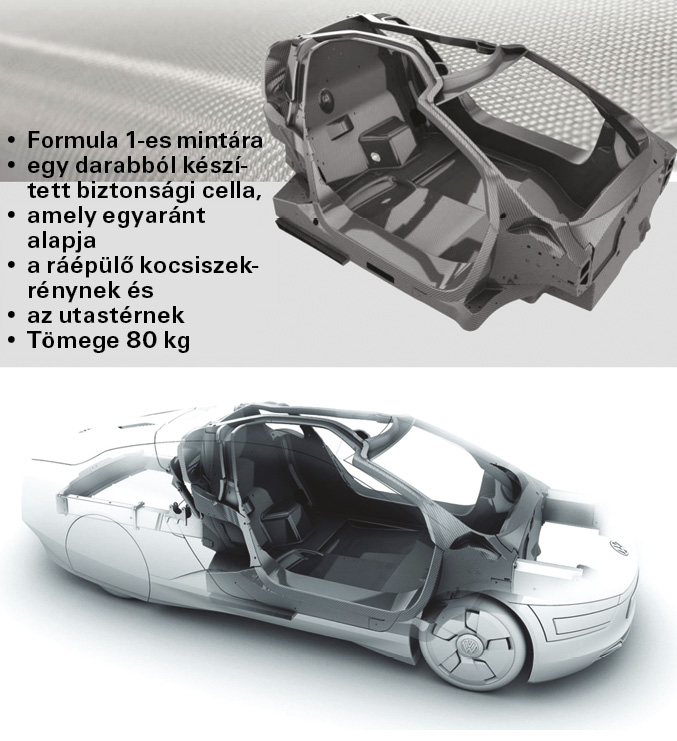

A VW XL 1-es prototípusának kocsiszekrénye (felül), szénszál-erősítésű héjvázra épül

A konszern legjobb fogyasztás- és emissziócsökkentési tapasztalatait a VW kutatói a XL1 kifejlesztésében egyesítették. Az XL1 teljes körűen kihasználja az új anyagok lehetőségeit, amit a jármű 21%-os CFK-ból, 22%-os könnyűfémből és 23%-os ultrakönnyű acélokból álló vázanyagai alapoznak meg. A kétszemélyes jármű nekik köszönhetően tud 100 kilométerenként mindössze 0,9 benzint fogyasztani és 24 g CO2-t emittálni.

Korszerű műanyagok

Hőre lágyuló műanyagok. A jármű, jelentős mechanikai igénybevétel nélküli beépítési helyén lévő karosszériaelemek jelentős részét állítják elő fröccsöntéssel vagy fúvástechnológiával.

Hőre keményedő műanyagok. A hőre keményedő RRIM jelű műanyagok különösen alkalmasak a kocsiszekrény oldalburkolatainak és oldalfalainak gyártásához, mert a belső oldalukon lévő merevítőbordázatokat és más rögzítőelemeket egyazon művelettel, rendszerint sajtolással állítják elő.

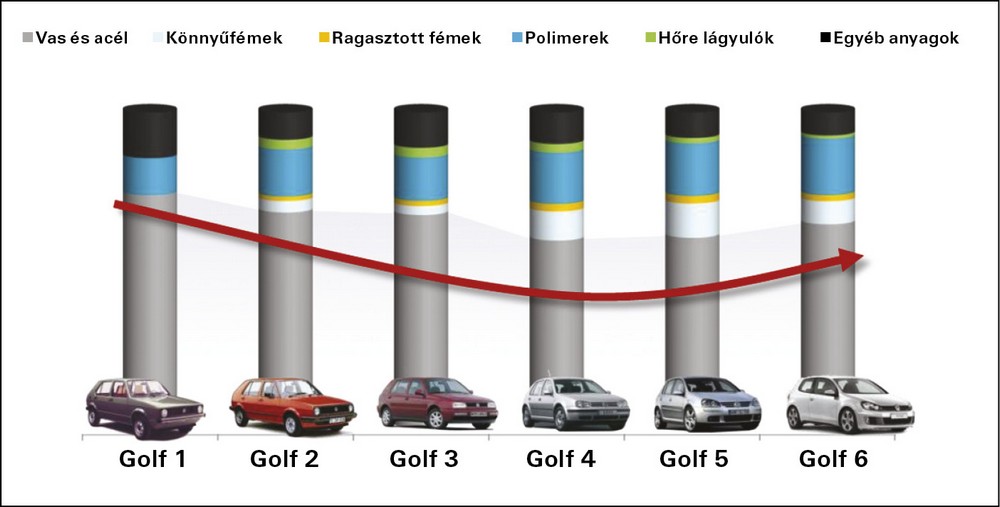

A VW Golf eddigi generációinak anyagösszetétel-változása

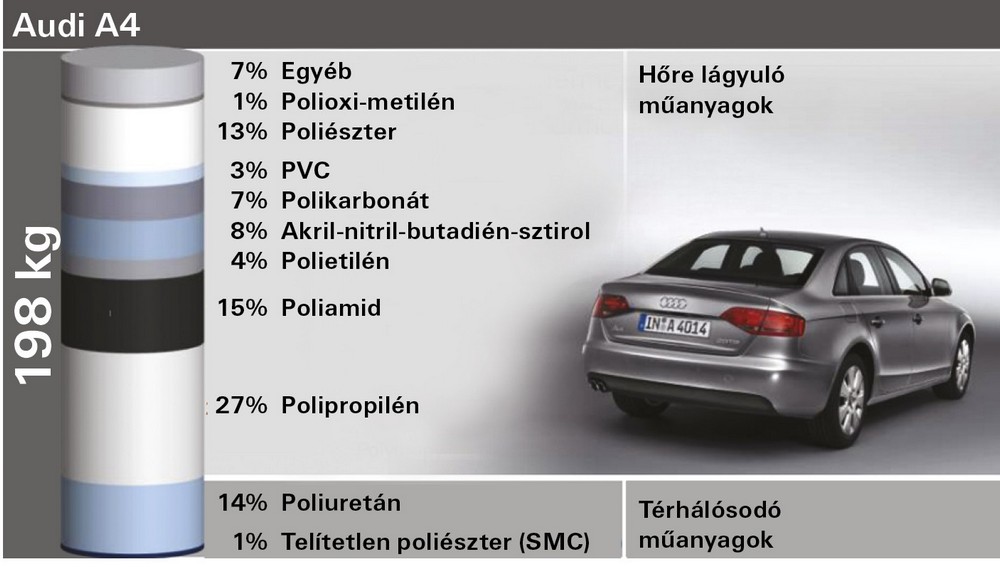

Mai gépkocsi korszerű műanyagai az Audi A4 példáján

A műanyagok igen alkalmasak arra, hogy vékony falú CFK, alumínium vagy acél borítóelemek belső oldalán, megfelelő merevítést hordozó, kívül látványos lemezkombinációkat képezzenek.

Mindemellett, a műveletek összevonását is lehetővé tevő műanyagok sokoldalú felhasználási lehetőségeket kínálnak a gazdaságos tömegcsökkentésre. Belőlük lehetőség nyílik egyidejűleg bonyolult kialakítású, nagy hőállóságú darabokat készíteni járműtetők, ajtók, és más nyílászáróelemek esetén is, amit mind szélesebb körben alkalmaznak gépkocsikon.

A korszerű gépkocsikhoz felhasznált műanyagok sokféleségét jól szemlélteti az Audi A4-es műanyagait bemutató illusztráció.

Szénszál-erősítésű héjváz és karosszéria

A VW-konszern járművei gazdag tárházát kínálják a három évtizede ismert kompozitanyagoknak is, melyek közül leginkább a szénszál-erősítésű műanyagok terjednek. Annak ellenére, hogy munkaigényes előállításuk miatt, a versenysportból, különösen drága anyagoknak ismerte meg őket a világ.

Ebben nagy segítséget jelentenek a repülőgépgyártókkal kialakított együttműködések, hiszen, mint ismeretes, ma, a németül CFK-nak rövidített, szálerősítésű anyagok jelentik a repülőgépek elsődleges merevítő- és vázanyagait.

A mai társított anyagok kiinduló anyaga a kevlár, amely műgyantába ágyazott, szénszálakból szövött „textil” rétegekből áll. Ezek száliránya rétegenként merőleges egymásra. Így a struktúra minden rétegét 90°-kal elfordított szálirányú fedőszövet merevíti. A hőre keményedő műgyantába ágyazott merevítőrétegek, nagy nyomáson és hőmérsékleten (autoklávban), az acélnál többször merevebb, nagy szilárdságú anyagot alkotnak.

A szénszálak rövid száldarabok formájában fröccsöntéssel is műgyantába ágyazhatók. Ez és más technikák is nagyban javítják a szénszál-erősítésű vázanyagok nagysorozatú gyárthatóságát, ami világszerte követelménye az autóipari tömeggyártásnak. Ma már a héjvázoldalkeret vékony acéllemezből és bordázott CFK merevítésből álló egyesített anyaga is könnyen és gyorsan integrálható a gépkocsigyártás folyamataiba.

Az autóipari anyagtechnológusok világszerte a CFK technológia tömeggyártásra való fejlesztésén dolgoznak. Ez ugyanis a kis saját tömeget igénylő villamos gépkocsik bevezethetőségének is fokozott követelménye. A VW már említett kétszemélyes XL 1-es prototípusának, a Műegyetemen is kiállított szénszál-erősítésű héjváza mindössze 50 kilogrammot nyom. Winterkorn professzor bejelentése szerint a Velorex-méretű járművecskét gyártani fogják.

A legjobb kívánságainkkal.