A legújabb Toyota Yaris kocsiszekrénye

A Yaris, az ötajtós, kiskategóriás városi autó a Toyota új arculatával 2011-ben jelent meg. Az 1,4-es dízelmotor 4 hengerű, 8 szelepes, lökettérfogata 1364 cm3, teljesítménye 90 LE. Tesztciklusfogyasztása 4,9 l/100 km, CO2-kibocsátása 103 g/km és a végsebessége 175 km/h. Az új változat kocsiszekrénye új formai elemekkel, új anyagokkal gazdagodott, méretei megváltoztak.

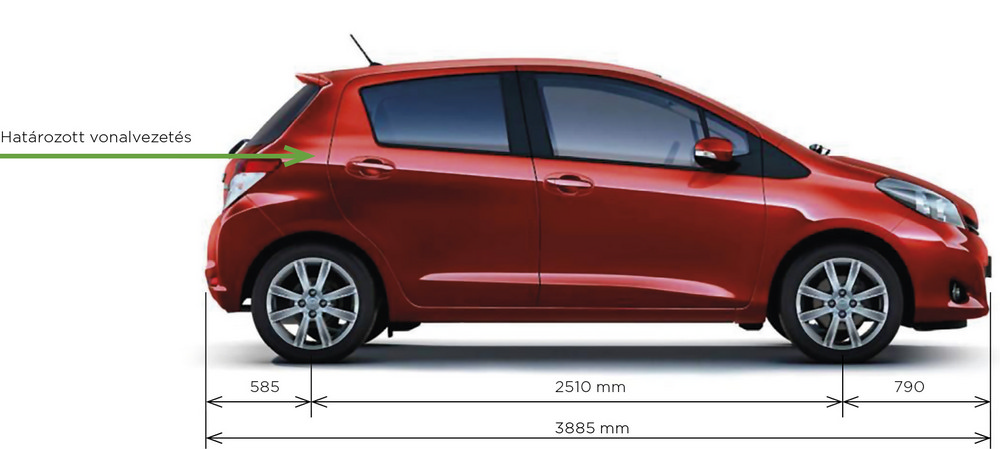

A kocsiszekrény első és hátsó túlnyúlásai az elődjéhez képest csökkentek, valamint az ablakok alja közelében húzódó övvonal meredekebb lett, ezért tűnik úgy, hogy a tető felé folytatódik, ez dinamikusabb megjelenést ad a járműnek ➊.

➊ A kocsiszekrény újszerű kialakítása

A fényszóróegység az első irányjelző lámpák integrálásával szélesebb lett, ezzel erőteljesebb elölnézetet hangsúlyozva. A Trend csomaggal szerelt modelleken LED-es helyzetjelző lámpát használnak a hátsó kombinált lámpatestben.

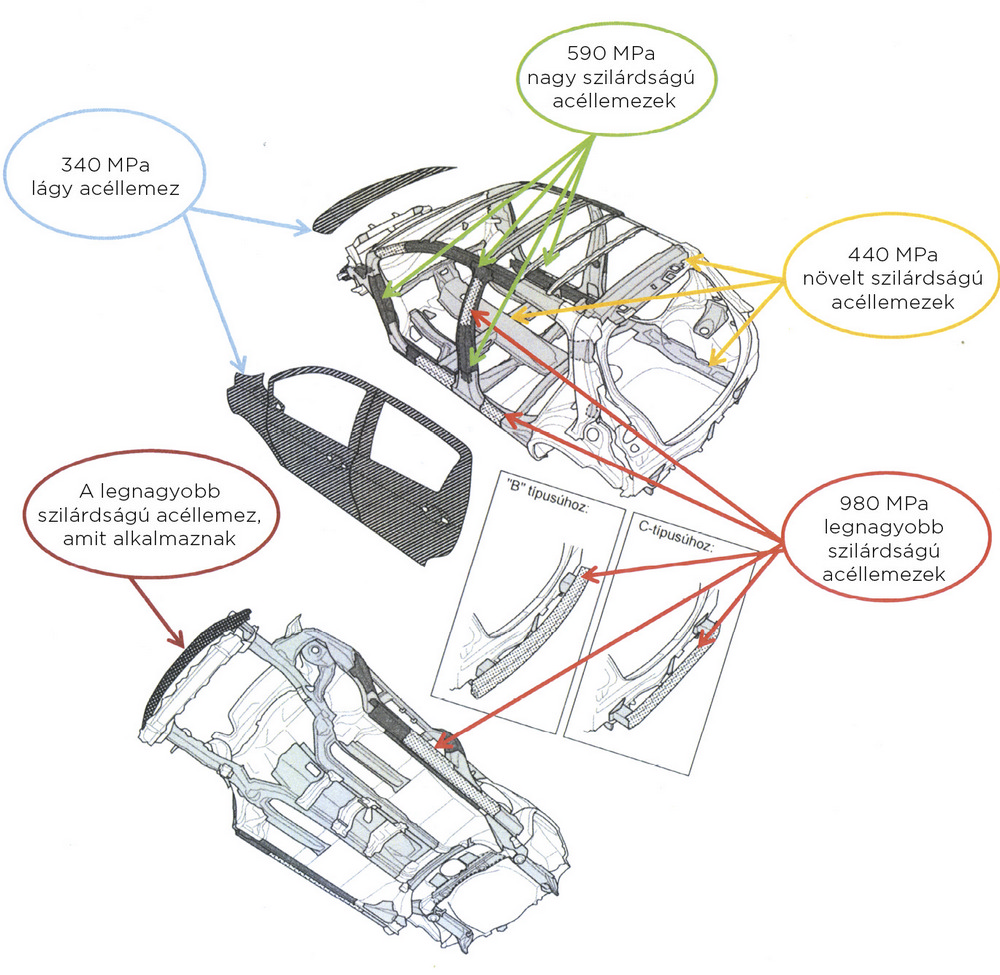

A kocsiszekrény gyártásához használt lemezanyagok mikroötvözöttek. Ezek csoportjába tartoznak a foszforötvözésű, az intersztíciós, a duálfázisú és Bake-Hardening acélok. Ezen acélokban kb. 21 ötvözőt alkalmaznak százados vagy ezrelékes mennyiségben, amelyekben a beégetős fényezési technológia hatására kiválásos folyamatban karbidok, nitridek és karbonitridek, továbbá martenzites szövetszerkezetek keletkeznek. Ezek az elemek jelentősen megnövelik a lemezanyagok szakítószilárdságát. A mikroötvöző anyagok már igen kis koncentráció mellett is hatásosan növelik az acéllemezek szakítószilárdságát. A legfontosabb ötvözőanyagok: C, Si, Mn, Cr, Ni, P, S, Al, N, Ti, Nb, B, V és W.

Az acélgyártásnál az új fejlesztések arra irányulnak, hogy a mindenkor megkövetelt szakítószilárdság értékek jó hidegalakíthatósággal párosuljanak. Minden egyes szilárdsági szint különböző anyagkoncepcióra vezethető vissza. A viszonylag lágy anyagok közül a Bake-Hardening acélok váltak be. Növelt szilárdsággal rendelkeznek az intersztíciós acélok, míg a nagy vagy extra nagy szilárdságértékekhez duálfázisú acélokat alkalmaznak. Ez utóbbi csoporthoz tartoznak a TRIP-acélok, amelyek a kétfázisú acélok továbbfejlesztései. Ezen acélok gyártása során a lágyítási szakaszban ausztenitből és ferritből álló kétfázisú szövetszerkezet alakul ki, amelyek növelik a lemezek mechanikai tulajdonságait.

Ezek az ötvözött lemezanyagok melegen és hidegen is jól alakíthatók, hajlíthatók és hegeszthetők. A kocsiszekrény-javító szakember úgy érzékeli, hogy ezek az anyagok nagyobb rugalmassággal rendelkeznek. Hegesztésüket számítógép-vezérelt kompakt hegesztőgépekkel ajánlatos végezni. A kocsiszekrény anyagait a ➋. ábrán mutatjuk be.

➋ A kocsiszekrény gyártásánál alkalmazott különböző szilárdságú lemezek

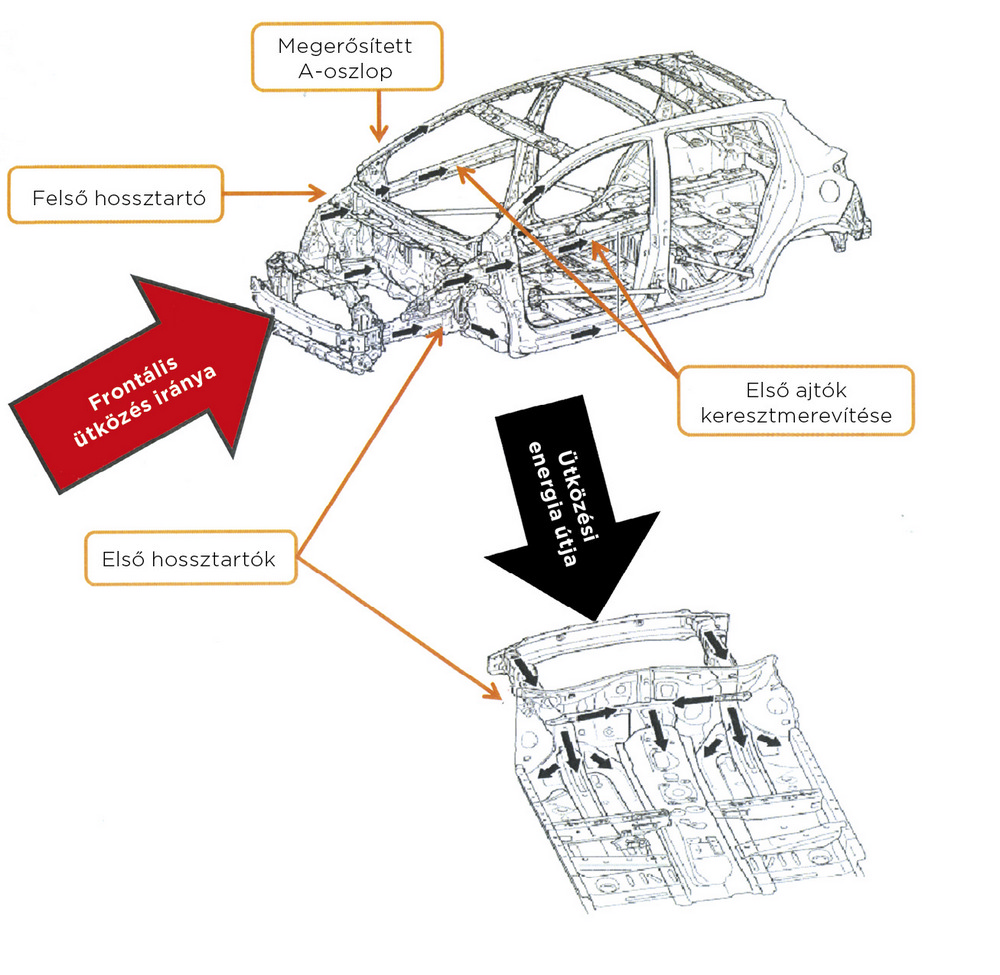

A kocsiszekrény tervezésénél fontos szempont volt az extra merev utascella és a fokozott passzív biztonság elérése. Olyan felépítést alkalmaztak, ami frontális ütközésnél biztosítja az ütközési energia elnyelés hatékonyságát, felemészti az ütközési energiát és minimalizálja az utastér deformációját. Frontális ütközésnél az első lökhárító megerősítésétől jut el a bal és a jobb hossztartókon keresztül az energia a kocsiszekrény további strukturális elemeihez, az ajtóküszöbökhöz és az első fenékvázhoz. A felső hossztartó által fogadott ütközési energia eloszlik az első ajtó övvonali megerősítései és az A2-oszlop között ➌.

➌ Frontális ütközésnél az energia útja

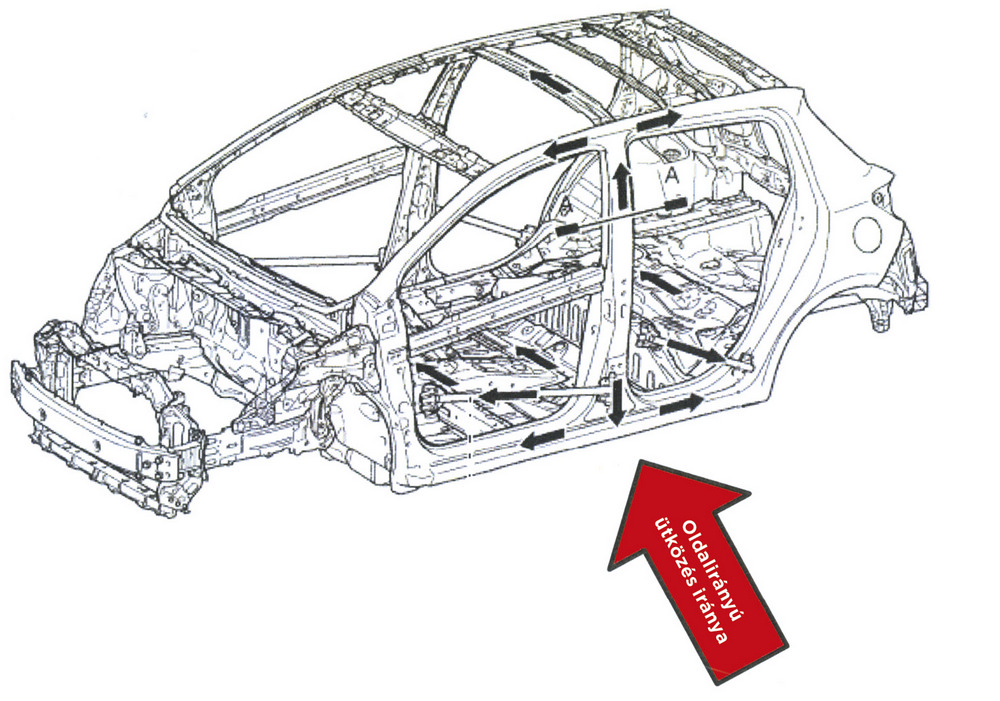

A kocsiszekrény-tervezők kiemelt figyelmet fordítottak az oldalirányú ütközések hatására. Az oldalfal szerkezeti elemeinek egy része felemészti az ütközési energiát, másrészt minimalizálja az utastér deformációját. A nagy szilárdság elérése érdekében a középső oszlop és a küszöb külső merevítésénél a legnagyobb szilárdságú acéllemezeket alkalmazták. A küszöbök belsejébe épített lemezek irányítják a küszöbök csavarodását, így csökkentve az utastér deformációját. Az oldalirányú ütközéseknél ébredő erőhatásokat a ➍. ábrán mutatjuk be.

➍ Oldalirányú ütközésnél az energia útjai

Forrás: www.toyota.hu