Keménykedünk, keménykedünk?

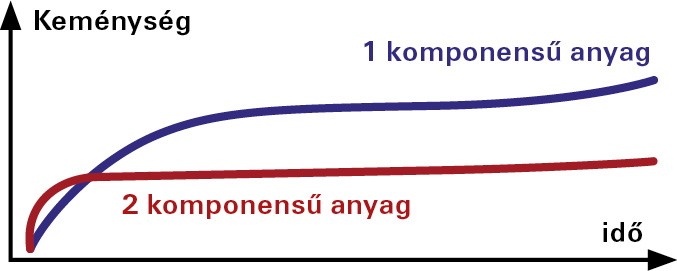

Alapvetően kétféle anyagot használunk, egy-, illetve kétkomponensűt (úgy festéknél, mint fillernél, alapozónál, lakkoknál, az alábbiak általában érvényesek). Azonos körülmények között a vékonyabb 1K anyagok gyorsabban működnek, hamar elpárolog a hígító, így leszárad, de a rétegvastagság vékonyabb. A 2K anyagok, melyekbe edző kell, hamar leszáradnak, a hígító innen is elpárolog (hiszen feladata csak a szórásképes viszkozitás biztosítása), de a vegyi folyamat, a kötés több időt vesz igénybe, azonban vastagabb rétegben felszórhatók, a kötés lezajlik akkor is, ha a következő réteg fedi.

Szikkadási idő

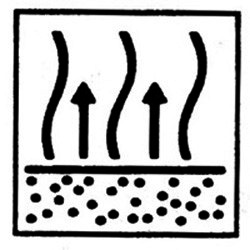

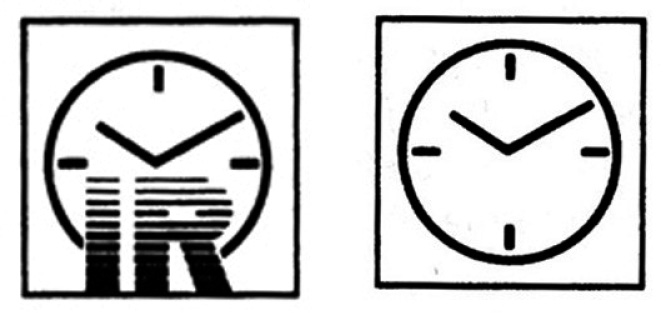

Időrendben ez az első. Ekkor a rétegben lévő oldószertartalom 70–80%-a távozik, ezt követően lehetőség nyílik a következő, azonos anyagréteg felhordására. (Ahol külön nem jelzem, ott 20 °C a hőmérséklet, általában melegítéssel gyorsítható a folyamat.) Ennek időigényét percekben mérik, általában 5–20 perc között van, anyagtól függ, általában a festék dobozán megtalálható piktogram mutatja, alatta feltüntetve az időszükségletet. Ennek be nem tartása súlyos hibák megjelenését generálja. Íme a piktogramja, mely nem tévesztendő össze a későbbi fázissal.

Porszáraz felület

Ez a gyakorlatban azt jelenti, hogy a szálló por már nem ragad a felületre, azonban még megfogni nem illik, a ráhulló vízcsepp tartósan megmaradó nyomot hagy. Ez a szórást követő egy-két óra, 1K anyagoknál gyorsabban, 2K anyagoknál lassabban elérhető állapot.

Fogásbiztos felület

Ekkor már mehet a karosszériáshoz összeszerelésre, bátran meg lehet markolni az elemet. A felület keménynek tűnik, azonban távol áll még a teljes átkeményedéstől. A dobozokon piktogram jelzi ezt a stációt, akár külön megadva, hogy infrasugárzó vörös lámpával melegítve mennyi idő alatt lehet elérni.

Polírozható keménység

Ez később következik be, mint a fogásbiztos felület. Ellenőrzésére bevált eljárás, ha a felületre 5–10 másodpercre rászorított hüvelykujj már nem hagyja a felületen a bőrredők mintázatát. Ha csiszolással el kell távolítani egy réteget (narancsosság, szemetes fújás), érdemes megismételni az ujjlenyomatpróbát, lehet, hogy az alsó réteg még puha. Általában itt már átadásra kerül a gépkocsi.

Teljes átkeményedés

Ez még további heteket (!) vesz igénybe, hőmérséklettől függően. Ez alatt az idő alatt csak olyan viasszal kezelhető a felület, amely a felületből még kifelé igyekvő kósza oldószergőz-buborékokat átengedi. A Farécla sikeres Wax Topja még nem használható. Nem hivatalos forrásaim szerint az autógyári bevonatok is csak egy év múlva érik el a teljes keménységüket. Ez magyarázhatja, hogy általában fiatalabb, sötét színű gépkocsiknál jelentkezik a hologramosodás, ha polírozzák. Ezek napsugárzás és/vagy a meleg hatására szabályosan vissza tudnak puhulni, így a bevonat érzékenyebbé válik. A napjainkban már ritkán használt 1K festékek átkeményedése sem rövid, a Neolux-szal javított autóknál aranyszabály volt, hogy egy hónapig a mosás is tilos, hogy a puha réteg ne karcolódjon meg.

Az 1K és a 2K anyagok keményedési görbéjén látható, hogy az 1K az idők végezetéig keményedik, így 10 év után egy kőfelverődés meg tudja úgy repeszteni, mintha rideg üveg lenne, csillag alakban. Ezt követően a víz beszivárog a festékrétegek alá és elkezdi aknamunkáját, melynek eredményeként néhány hónap múlva egy féltenyérnyi helyen leesik a bevonatrendszer, feltárva az alatta lévő rozsdás lemezt. Ezt csak üveg sérülésével tudtam illusztrálni, íme:

Gondolom, látott már ilyet!

A 2K bevonat rugalmasabb, a kőfelverődés pontszerű sérülést okoz a relatíve puha anyagon, de a sérülés nem terjed (annyira). Hiába no, a zsebkés pengéje is vagy kemény, akkor ne használjuk feszegetésre, mert elpattan, vagy lágy, akkor meg hamar veszti élét. Nincsen tövis rózsa nélkül (egyesek szerint ez fordítva is igaz...)!

A szikkadási, száradási idő be nem tartása hibaforrás is lehet!

Az elkészült bevonaton jelentkező gázosodás, a buborékok jelzik a kapkodást vagy a meleg időt, ekkor több időt kell hagyni az oldószerek elpárolgására, különösen vastag réteg esetén. Nagyítóval megnézve, sokszor látható a zárt vagy nyitott (félig már kijutott) buborék. Nyári melegben lassú hígítót vagy edzőt kell használni, mert a 40 fokos hőséget macerás a műhelyben csökkenteni. A nagy meleg hatására a felület lezár, így a buborék bennmarad.

Hasonló játszódik le, ha a poliészter fillert/alapozót zárja le valaki kapkodva, vagy nagy melegben, vagy túl hamar fűt rá a kamrában. A túl vastag lakkrétegben is láttam már belefagyott buborékot. Az oldószer előbb vagy utóbb, de ki fog jönni, utat tör magának, íme:

A színtelen lakk leválása szokott borsot törni a szakember orra alá. Ennek több oka is lehet, például a túl vastagon fújt színtelen lakk is leválást okozhat, de felmerülhet idegen hígító vagy edző használatának gyanúja is. Az okok között szerepelhet a túl gyors szárítás, a túl sok réteg, a szikkadási idő be nem tartása, vagy ugyancsak a túl meleg környezeti levegő (júliusban, kora délután...).

Bázisfestéket több óra állás után felül lakkozni szintén rizikós, ezt a designfényezők többször tapasztalhatták. Ekkor érdemes P2000 nedves papírral finoman felérdesíteni a felületet, így előállítani a lakk tapadására alkalmas felületet.

A keménység mérése

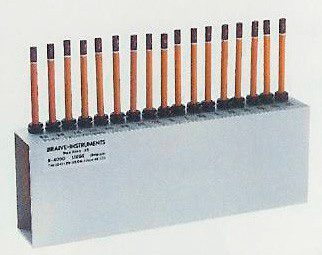

Elfogadott mérési mód a ceruzás keménységmérés, ez még javítóműhely körülményei között is alkalmazható. A laborkivitel szerint befogószerkezetben kerül rögzítésre a grafit ceruza sorozat 6B-től (puha) a 9H-ig. A ceruzák hegye P400 csiszolópapíron hegyesre van kialakítva, majd a készülék segítségével egyenletes terhelés mellett, 45 fokos szögben vonalat húznak a festett felületen.

Kendővel letörölve a felületet, a puha ceruzák nyoma eltűnik, és a keményebb ceruzák nyoma karcként megmarad.

Az első nyomot hagyó ceruza jelölése mutatja a felület keménységét. Ennek megfelelően a 2H-s bevonat keményebb, mint az 1B-s.

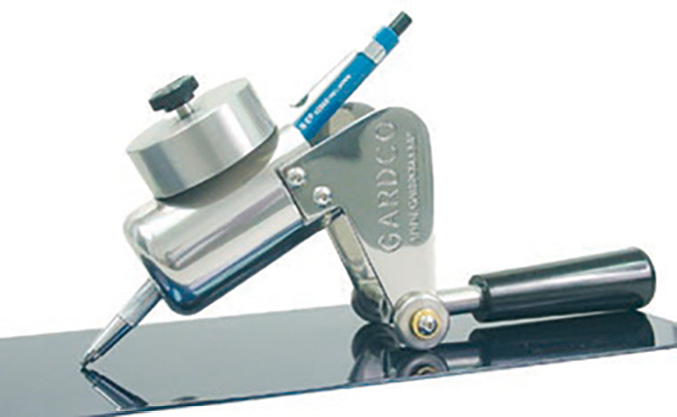

Laborkörülmények között a 45 fok sem kérdés, és a nyomóerő sem, a képen látható kocsi használatával. Nem hivatalos forrásaim szerint az autógyári bevonatok elvárt keménysége 2H, ez alatt gyanakodni lehet a gyári hibára, amely leginkább az alacsony fokon végzett hőkezelés következménye lehet, hiszen a gyári bevonatok hőkezelése 160–180 oC-on történik.

Laborkörülmények között a 45 fok sem kérdés, és a nyomóerő sem, a képen látható kocsi használatával. Nem hivatalos forrásaim szerint az autógyári bevonatok elvárt keménysége 2H, ez alatt gyanakodni lehet a gyári hibára, amely leginkább az alacsony fokon végzett hőkezelés következménye lehet, hiszen a gyári bevonatok hőkezelése 160–180 oC-on történik.