Az ólommentes cinezőkről és felhordásukról szerzett tapasztalatok

Már több mint hat év telt el azóta, hogy betiltották a nagy ólomtartalmú cinezőanyagokat és helyettük csak ólommenteseket lehet használni. Az ólommentes cinezők más felhordási technológiát igényelnek és több problémát is felvetettek bevezetésükkor, ezért kezdett elterjedni a fém „spachtelozás”, melyet az Audi gyári javítási technológiaként preferált. Cikkünkben igyekszünk összefoglalni és elemezni a hat év alatt felgyülemlett tapasztalatokat és összevetni azokat a 2007-ben megfogalmazott jóslatokkal.

Rendeleti háttér

Az Európai Unió területén, így Magyarországon sem hozhatók lakossági forgalomba ólomvegyületek. Az ólom magzatkárosító és fejlődési rendellenességeket okozó hatása igazolt. Az Egészségügyi Világszervezet Rákkutató Ügynöksége szerint az ólom és szervetlen vegyületei állatkísérletekben bizonyítottan rákkeltő hatású vegyi anyagok. Az ügynökség megállapításai szerint „valószínűsíthetően rákkeltő hatásúak” az emberi szervezetre is. Az ólomtartalmú cin hevítésekor felszabaduló egészségkárosító gázok elkerülése miatt 2007. január 1. óta tilos az ilyen anyagok használata a karosszériajavításban. 2005-ben jelentek meg először az ólommentes cinezők, melyek eltérő tulajdonságaik miatt más technológiát és eljárásokat igényelnek.

Ólommentes cinezőanyagok

Az ólommentes cinezők olvadási hőmérséklete nagyobb és lényegesen szűkebb a technológiai műveletre igénybe vehető hőmérséklet-tartománya, mint a hagyományos ólmozott anyagnak.

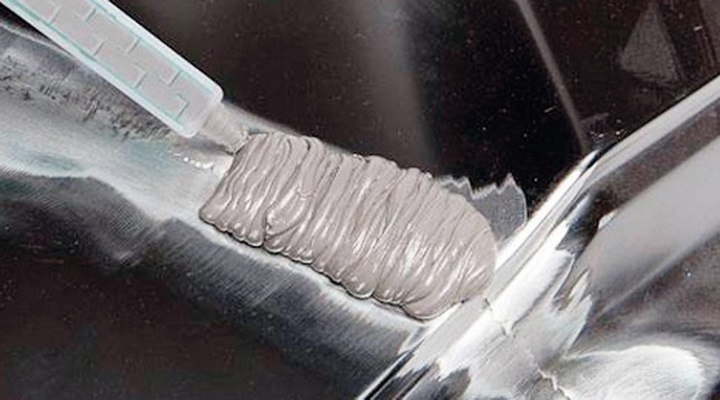

➊ A forraszanyag felhordása a karosszériára

Így a szakembernek rövidebb időn belül gyorsabban kell a megolvasztott ömledéket elsimítania ➊. A nehézségek másik oka, hogy megszűnik a megolvasztott cin kedvelt terelgetése a hegesztőpisztoly lángjával. Különösen kiemelendő ez a függőleges és fej feletti karosszériarészek helyreállításánál.

Viszont egészségesebb munkafeltételeket és környezetbarátabb megoldást jelent. Lehetővé teszi továbbá, hogy forrasztópákával ➋ – szemben az ólomtartalmú cinnel – nagyobb nehézségek nélkül több réteget is felvigyünk.

Az Audi több kísérletet is folytatott az új anyagokkal, melyek nem túl kedvező, mondhatjuk elrettentő eredményekkel szolgáltak. A korrózió- és öregedésvizsgáló tesztek során az ólommentes anyagokkal kezelt felületek peremén festékbuborékok voltak kimutathatók, melyeket az alattuk képződött rozsda váltott ki, melynek oka vélhetően a porózus peremrészekben keresendő. Az első festékbuborékok már a normál 3 éves fényezési garanciaidőnek megfelelő kísérleti időtartamon belül jelentkeztek.

➋ Cinezéshez használatos forrasztópáka

Alternatív megoldásként az alumíniumkarosszériáknál is ismert „aluspachtelozást” vizsgálták meg, de ez sem látszott járható útnak az acél és az alumínium közötti nagyon eltérő hőtágulás miatt. Ezért az alumíniumrészecskék helyett fémport kevertek a felületkiegyenlítő anyagba, mely így hasonlóvá vált az acél nyúlásához, jó tapadóképességgel és fényezési tulajdonságokkal rendelkezik. A vizsgált megoldás egy cinkporos töltőanyag, speciális edzővel összekeverve. A klímakamrás teszt jó eredményeket mutatott. Ezt követően határozták el, hogy a VW-konszernnél ezen anyag felhasználását ajánlják. Az acélporos anyagot jól el kell keverni az edzővel (van olyan kinyomórendszer, ami ezt automatikusan végzi). A massza színkontúrjából ellenőrizhető, hogy mennyire sikerült homogénre keverni.

Ezután alig pár perc áll rendelkezésre, hogy az így keletkezett anyagot felvigyük a karosszériára és formázni tudjuk. Kevesebb, mint 1 óra alatt (szobahőmérsékleten) az anyag annyira felkeményedik, hogy munkálhatóvá válik. Mindig figyelmesen el kell olvasni és be kell tartani a gyártó előírásait. A BMW például egy speciális kétkomponensű anyagot alkalmaz. De másra is ügyelni kell, például ne hagyjuk megmunkálatlanul a már felhordott felületet éjszakára, mert úgy a megmunkálása másnap sokkal nehezebb lesz. Ha viszont gondosan dolgozunk vele, akkor jó korrózióvédelmet ad és tapadási tulajdonságai is kitűnőek, tehát nem kell félni, hogy idő előtt felüti fejét a rozsda. Egy kicsit nézzünk bele mélyebben az új módszerek használatába.

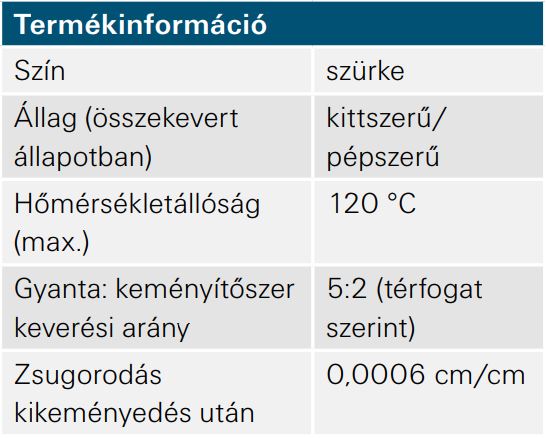

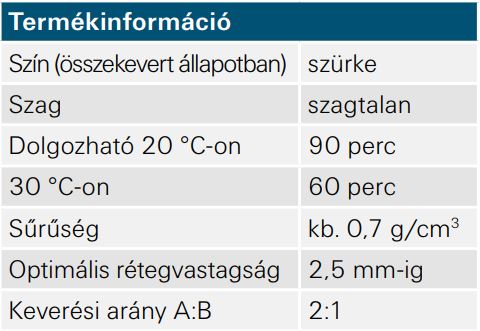

BMW 2K kenhető acéljavító massza

Az ólomtartalmú forrasztóón pótlására szolgál a kenhető acéljavító massza ➌, melynek alapanyaga epoxigyanta.

➌ A BMW által használt 2K kenhető acéljavító massza

A BMW gyári előírásaiban ezt az anyagot ajánlja a BMW ColorSystem lakkozási kézikönyvének a „Javítási eljárások” fejezetében. A termék nehézség nélkül felvihető, nem kell melegíteni és nyomni, kikeményedés után a szokásos fémmegmunkáló szerszámokkal megmunkálható. Használható nyers acélon és horganyzott acéllemezen is. A sikeres felhasználáshoz a felületet meg kell tisztítani:

– az alapot zsírtalanítani kell, és megfelelően fel kell csiszolni. A csiszoláshoz P60-as szemcséjű csiszolóanyag használandó, az optimális érdesség eléréséhez kefés szórófej használata javasolt.

– A felhordás előtt még egyszer meg kell tisztítani a felületet R1-es BMW tisztítószerrel (alkatrészszáma: 83 19 2157286), majd 5 percet kell várni, amíg elpárolog.

A feldolgozás során különösen ügyelni kell a keverési arányra: ez előírás szerint a gyantát és a keményítőszert kézi összeméréssel 5:2 arányban kell összekeverni tiszta felületen.

A legjobb eredmény eléréséhez a terméket célszerű szobahőmérsékleten tartani és felvinni. A 2K kenhető acéljavító massza 18 és 50 °C között vihető fel a felületre egy alkalmas szerszámmal, például japán spaklival. Az anyagot erősen rá kell simítani, hogy megfelelően érintkezzen a felülettel és ne keletkezzenek légbuborékok. A 2K acéljavító masszát tetszőleges vastagságban fel lehet hordani. Fontos tudni! A karosszéria részleges pótlásain nem szabad felvinni a kenőmasszát az elválasztó fugában lévő ragasztóra, mivel ilyenkor nincs tapadása a kenőmasszának és a lakkozásban hajszálrepedések keletkezhetnek. Ezért a kikeményedett ragasztót előzőleg mindig ki kell kefélni az elválasztó fugából!

Az anyag kötőképessége 21 °C-on kb. 45 perc, 18 °C alatt nem feldolgozható. Száradás után a szokásos fémmegmunkáló szerszámokkal csiszolható, formálható. Amennyiben a terméket szobahőmérsékleten (22 °C-on), az eredeti tartóiban lezárva őrzik, a gyártás napjától számítva 3 évig is eltartható, tehát nem kell félni, ha egy alkalommal nem fogy el.

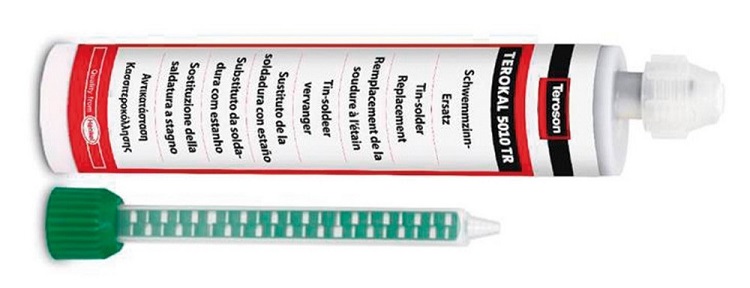

Terokal 5010 TR

A Henkel-csoport tagja, a Terosan olyan kétkomponensű felületkiegyenlítő anyagot fejlesztett ki, ami alumínium- és acélkarosszériákra is használható. Az összekeverés nem kézzel, hanem a speciális kialakítású kinyomófejjel történik ➍.

➍ A Terokal 5010 TR kétkomponensű javítóanyag a speciálisan kialakított tárolónak és kinyomófejnek köszönhetően nem igényel kézi keverést

A Terokal 5010 TR termékkel a sérült fém karosszériaelemek a korszerű követelményeknek megfelelően, biztonságosan és megfelelő minőségben javíthatóak. Az ón-ólom mentes technológia megfelel a biztosítók és az autógyártók igényeinek ➎. Használata előtt érdemes Terokal 5055-tel bevonni a felületet a jobb korrózióvédelem érdekében. A Terokal 5010 TR külső hőforrás nélkül, csupán a kémiai reakciók révén melegszik, a keveredés után 5 mm-nél nagyobb vastagságok esetén túl nagy hő keletkezik, ezért nem ajánlott 2,5 mm-nél vastagabb bevonatot képezni. Kis vastagságok és sík felületek esetén a hőfejlődés és hőtágulás elhanyagolhatóan kicsi. Az első 10 cm-nyi kinyomott anyagot nem szabad a karosszériára kenni, mert ott nem biztosított még a tökéletes keveredés.

➎ A VW-csoport javítóműhelyeiben már használják a Terokal 5010 TR javítóanyagot

Az a mennyiség kárba vész a jobb minőség érdekében. A körülményektől függően 8–24 óra alatt köt keményre az anyag. A térhálósodás gyorsítható infravörös melegítővel. Maximum 1 órán keresztül 60–65 °C-on lehet melegíteni az anyagot, majd szobahőmérsékleten hagyni kell lehűlni, kerülendő a gyors hűtés. A friss, nem kikeményedett anyag azonnal eltávolítható száraz ronggyal, a bennmaradt darabok pedig megfelelő (pl. Teroson FL/FL+) oldószerrel kivehetők. A kikeményedett anyag csak mechanikai úton távolítható el ➏.

➏ A felkeményedés után ugyanúgy kell megmunkálni, mint a fémeket

12 hónap a szavatosságideje, 15–25 °C között ajánlott tárolni, ha hosszabb ideig kis hőmérsékleten tartják, akkor az „A” komponens kikristályosodhat, de a folyamat visszafordítható, ha kis ideig 60 °C-ra melegítjük. Az új technológiák elsajátításához és az apró, de annál fontosabb, odafigyelést igénylő műveletek megismerésére a forgalmazó cégek indítanak termékismertető tanfolyamokat, ezeket érdemes látogatni.

Az eddigi tapasztalatok

A tapasztalat azt mutatja, hogy a hagyományos cinezési eljárás a körülményessége és az ebből adódó járulékos idő és költség miatt kikopóban van a szakmában. Nem is beszélve arról, hogy nagyobb szakértelmet igényel a melegítéses, forrasztásos módszer, mint a kitteléshez hasonló spaklis anyagfelhordás. A biztosítók is minden bizonnyal örülnek, hogy egy koccanásos baleset után nem kell teljesen lecsupaszítani az autóról az olvadó, éghető dolgokat a munkakörnyezetből, hiszen ez több munkaórát is igénybe vehet, amit természetesen továbbszámláznak. Veteránoknál a hagyományos technológiát illik és kell is alkalmazni, hiszen ez a szépsége, de egy újabb autónál mindenképp sok idő és ezáltal pénz spórolható meg az új, könnyen kezelhető technológiákkal.