Szénszálas karosszériák a tömeggyártásban

A szénszálas elemeket már több mint 40 éve alkalmazzák az autóiparban, de az alapanyag költsége és előállításának idő- és munkaerő-igényessége miatt eddig csak versenyautókban és méregdrága sportkocsikban találkozhattunk vele. Szilárdsági és tartóssági tulajdonságai, valamint a kis tömege miatt alkalmazása előnyös lenne az utcai járművekben is, ezért fordít egyre nagyobb figyelmet az erre irányuló törekvésekre a legtöbb autógyártó. A BMW az amerikai Boeing céggel fejleszti közösen a gyorsabb és költséghatékonyabb gyártási eljárást, miközben bevásárolta magát a német SGL Group nevű, szénszálból készült alkatrészeket gyártó cégbe, hogy minél hamarabb szériagyártásban készíthessen teljes egészében szénszálas vázú járművet.

A karosszériakészítés alapanyagai

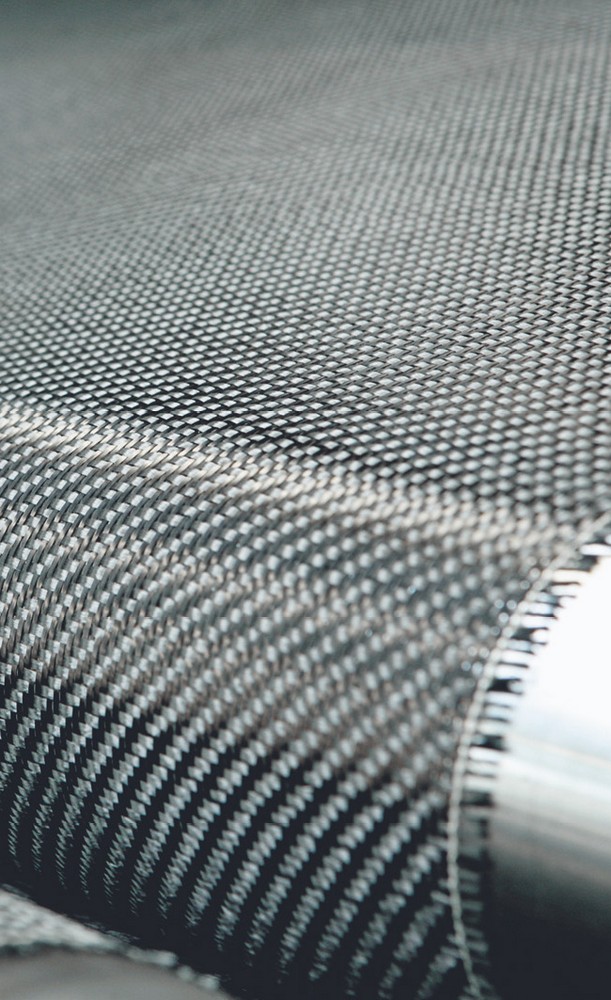

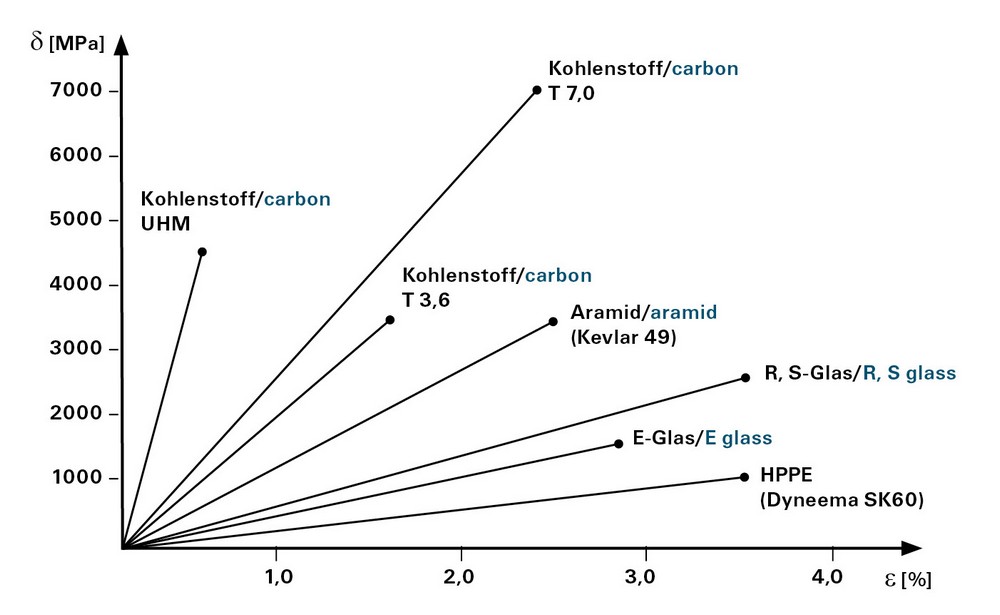

Mind a mai napig a legelterjedtebb alapanyag az acél, amely nagy darabszám esetén gazdaságos, jó szilárdsági tulajdonságokkal rendelkezik, ráadásul az elmúlt években második virágkorát éli (pl. VW Golf VII). A 2000-es évek elején elindult egy tömegcsökkentési igény, mivel az egyre több extrát tartalmazó és egyre szigorúbb biztonsági előírásoknak megfelelő járművek tömege drasztikusan nőtt a korábbi modellekhez képest. Ekkor kezdődött az alumínium térhódítása a felsőbb kategóriás típusokban. Az alumínium akkori tömegelőnye a mai nagyszilárdságú acélokkal szemben elolvadt, viszont kisszériás modellek esetén az olcsóbb szerszámok miatt előnyös lehet. Az alumíniumkarosszériák fogyását az is elősegítette, hogy bonyolult kötési módszerek szükségesek hozzá, főleg akkor, ha más anyaggal szeretnénk párosítani. A fémek mellett egyre jobban terjednek a műanyagmátrixú (pl. epoxigyanta) szálerősítéses kompozitok. A leggyakrabban használatos erősítő szálak a szénszálak (karbonszálak), kevlár (aramid) és üvegszálak. Az ➊. ábrán ezek szakítódiagramjai láthatók. Az üvegszál és az aramid szakítógörbéje lapos, vagyis szívós anyag: kisebb terhelést bír, de jobban ellenáll a dinamikus hatásoknak, miközben a szénszál görbéje meredeken emelkedik, amiből az következik, hogy ridegebb, viszont nagyobb a szakítószilárdsága.

➊ A leggyakrabban használt erősítő szálak szakítódiagramjai

Szálas erősítésű kompozitok az autóiparban

A járművek tömegének csökkentése eleinte csak a versenyeken számított sokat, a múlt évszázad első felében a nagy tömeg mellé nagy teljesítmény társult, nem volt elsődleges szempont a gazdaságosság. Ez a szemlélet megváltozott, ennek egyik példája a Trabant, melynek külső elemei az úgynevezett Duroplast műanyagból készültek, ezzel csökkentve a jármű tömegét, így a kis teljesítményű motor mellett is képes volt a maga korában a hasonló kategóriájú járművek menetdinamikájával felvenni a versenyt. Majd kezdtek megjelenni a szénszálas erősítésű kompozitok, amik a nagyobb szakítószilárdság miatt lehetővé tették, hogy a jármű váza is kompozitból készüljön. Így jöhettek létre az első monocoque szénszálas versenyautóvázak, ahol nem kellett fémből készült vázszerkezet, mert a külső borításként szolgáló elemek teherviselőként is funkcionáltak. Ez azért számított nagy előrelépésnek, mert az alvázon lehet a legnagyobb tömegcsökkentést elérni. Az utcai járművek közül először a drága sportkocsikban jelent meg a szénszálas alváz-kialakítás. A mai gazdaságos és kevésbé környezetkárosító járművek tervezésénél minden gramm számít, ezért a lehető legkisebb tömegre törekednek a lehető legnagyobb biztonság mellett. Ezért kezdett el minden autógyártó a szénszálas technológiával foglalkozni, mert akár 50%-kal csökkenthető vele a jármű vázának tömege. Az egyetlen probléma a gyárthatóság és az ár. Mindenki olyan technológiát szeretne kifejleszteni, amivel nagy darabszámú középkategóriás autókban is megvalósítható a szénszálas váz elérhető áron. A legtöbb gyártó megállapodást kötött vagy bevásárolta magát valamely szénszálas alkatrészeket gyártó és fejlesztő cégbe, nehogy lemaradjon a versenyben:

– a Toyota, a Daimler, a Subaru és a Nissan megállapodást kötött a japán Toray céggel, amely a világ legnagyobb szénszálasalkatrész-beszállítója,

– a GM megállapodást kötött a szintén japán Teijinnel,

– a Ford az egyesült államokbeli Dow céggel indított közös projektet, közben a 2012-es Composites Europe nevű műanyagipari rendezvényen egy Ford Focuson ➋ ábra mutatták be az Aacheni Egyetem kutatóival és a Henkel, Evonik, IKV, Composite Impulse, Toho Tenax mérnökeivel közösen fejlesztett technológiával készült szénszálas elemeket. A fejlesztések 2010-ben kezdődtek és legalább 2013 szeptemberéig folytatódnak. Olyan technológiát ígérnek, amellyel a szénszálas elemek készítésének ütemideje beilleszthető a mai autógyártási ütemidőhöz. A Ford tervei szerint az évtized végére 340 kg-mal csökkentik járműveik tömegét.

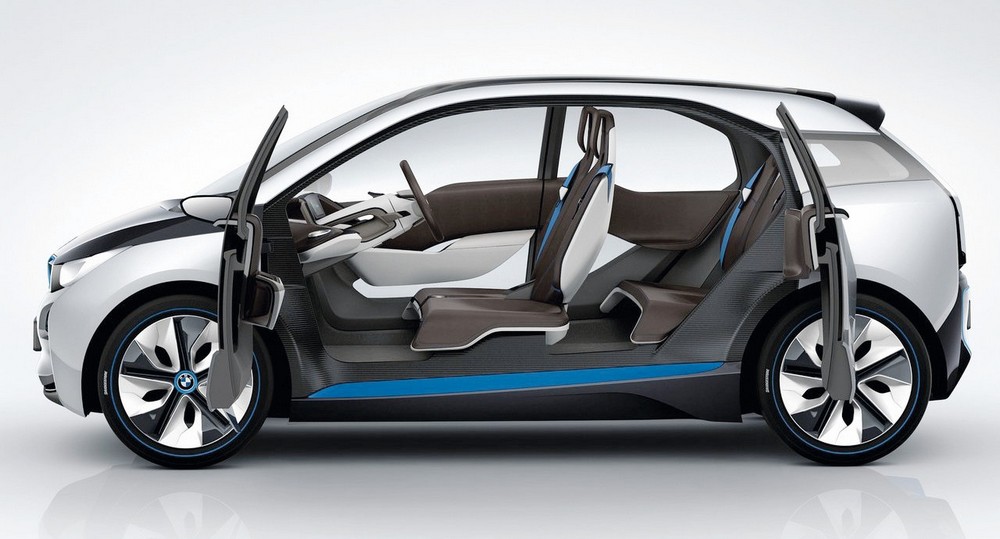

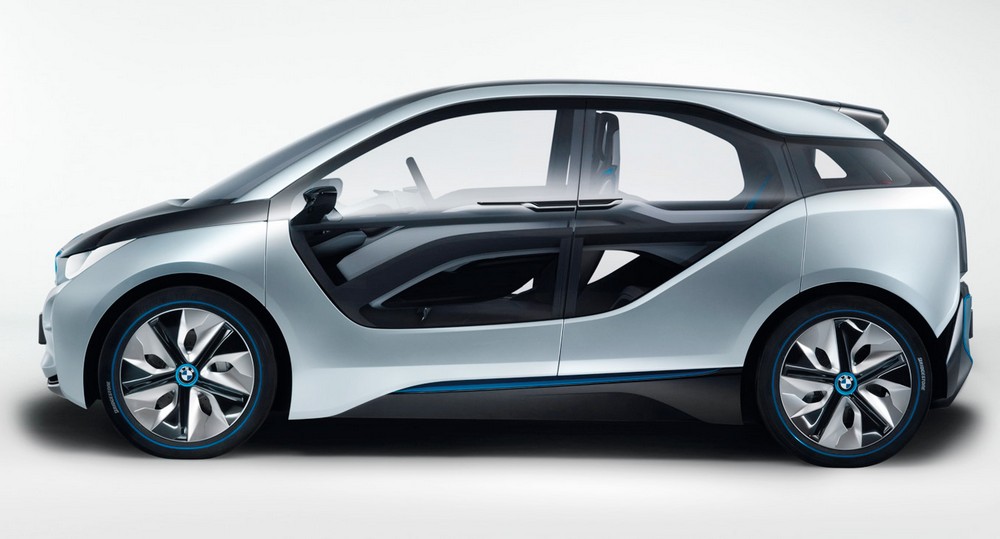

– A BMW és a VW is a német SGL Groupba szerette volna bevásárolni magát. A BMW tette meg az első lépéseket, melyre a VW válaszolt, de végül a BMW szerzett többségi tulajdont, így nagy valószínűséggel a VW-nek más beszállító után kell néznie. Kínálat van bőven, hiszen az ázsiai beszállítók is folyamatosan erősödnek, de még Európában is vannak lehetőségeik. A BMW ezen kívül közös fejlesztésbe kezdett az amerikai Boeing repülőgépgyártóval is. A BMW a hamarosan érkező i3 ➌. ábra és i8 miatt sürgeti az idő, ezek a modellek ugyanis már teljes egészében szénszálas vázzal és borítással rendelkeznek majd.

➋ A Composites Europe-on bemutatott Ford Focus

Elért eredmények, lehetséges utak

Az eddig alkalmazott technológiával 90 percig tart elkészíteni egy szénszálas motorháztetőt az úgynevezett autoklávban, nagy nyomáson működő, álló vagy fekvő kivitelű, mechanikusan vagy gőzzel kavart, gőzzel fűtött, zárt készülék. Ez az idő a tömeggyártásban elfogadhatatlan. Ezért egy infravörös sugárzást használó indukciós eljárást dolgoztak ki, amivel az autokláv elhagyható, a ciklusidő pedig 17 percre csökken. Azzal is csökkenthető a ciklusidő, hogy a formák kivágásához és mozgatásához gépeket alkalmaznak, valamint folyamatosan kísérleteznek kisebb hőmérsékleten és gyorsabban folyó gyantákkal, amikkel 5–7 perces ciklusidő érhető el, de a cél az 1–2 perc közötti tartomány elérése. A gyártási időn kívül a másik kritikus pont az alapanyag költsége. Jelenleg az autógyártók főleg az űrtechnikában is használatos – vagyis az autóipar igényeit jócskán meghaladó minőségű – poliakril-nitrid szénszálakat alkalmaznak. Ebből 1 kg kb. 30 $, míg az acélból alig 1 $. Az Oak Ridge Nemzeti Laboratórium kutatói olyan anyagokkal kísérleteznek, melyek olcsóbbak és akár biomasszából is előállíthatók. Ilyen például a polietilén és a lignin. Emellett olyan számítógépes programokat is fejlesztenek, amelyek képesek modellezni a karbonszálas elemek szilárdságtani viselkedéseit. Az elemek illesztése hegesztés helyett ragasztással történik majd, arra viszont még nem született egyértelmű megoldás, hogy mi történjen a törött, elhasznált elemekkel. Az elfogadhatatlan lenne, hogy a hulladéklerakókba helyezzék őket, ezért sokan dolgoznak az újrahasznosítás kérdésén, itt viszont még nem sikerült átütő eredményeket elérni, de valószínűleg ez is csak idő kérdése.

➌ A szénszálas vázzal és borítással készülő (hamarosan piacra kerülő), BMW i3

Jövőkép

A csökkenő flottaátlag CO2-kibocsátási határértékek miatt a tömegcsökkentés radikálisabb eszközeihez kell nyúlnia az autógyártóknak, ezért egyre nagyobb szerepet kapnak a különböző kompozitok, főleg a fémeket helyettesíteni képes szénszál-erősítésű műanyagok. A gazdaságos tömeggyártási technológia már itt kopogtat az ajtóban, az elemzők szerint 2015-től minden évben 10–15%-os növekedés jósolható a szénszálas alkatrészek előállításában, így joggal gondolhatjuk, hogy ez lesz az évtized második felében az autógyártás legradikálisabban fejlődő iparága.