MQB

A VW-konszern az idei évben minden kiállításon és vásáron az MQB (Modularer Querbaukasten), azaz a moduláris keresztmotoros platform építésmódjára hívta fel a figyelmet, amit a cég az elmúlt évek egyik legnagyobb gazdasági és műszaki fejlesztésének tart. Prof. Dr. Martin Winterkorn, a Volkswagen AG igazgatótanácsának elnöke immár hetedik alkalommal tartott előadást a Budapesti Műszaki és Gazdaságtudományi Egyetemen (BME) november 2-án. Az idei előadás témája pedig nem is lehetett más, mint az MQB.

A professzor úr az új tervezési, építési modell célján és gazdasági hatásain túl részletes műszaki leírást adott, melyben külön kitért a 4 fő modulra: a kocsiszekrényre, a motorra, a futóműre és az elektronikára. Az előadás külön aktualitása, hogy hazánkban október 13-án mutatták be az MQB-elveknek megfelelően épített Golf VII-est, melyről részletes leírást, különösen a karosszériára vonatkozóan, következő számunkban közlünk.

Miért került előtérbe a modularitás?

Az elsődleges kiváltó ok az egyre növekvő járműállomány és az egyre több és specifikusabb járműosztály. Még 1965-ben a VW egy márkát takart és egy típust gyártottak, a kultikussá vált Bogarat. Ma a Volkswagen AG 12 márkát fed le a motorkerékpároktól (Ducati) a személyautókon (VW, Audi, Seat, Skoda) és sportautókon (Porsche, Lamborghini, Bugatti) át egészen a haszonjárművekig (MAN, Scania), melyen belül 240 típus szerepel a kínálatban. Több mint 40 000 fejlesztőmérnök dolgozik a cégnél világszerte, akiknek az új tervezési modell egyfajta irányelvet ad, egyúttal korlátozza tervezői szabadságukat. Kihasználható, hogy a modellek hasonlóak, így az alkatrészeik megegyezhetnek, vagy közös alapra építhetők. A módszerrel nem csak a fejlesztés költségei és a járművek bonyolultsága csökkenthetők, hanem a beszállítókkal előnyösebb szerződések köthetők a nagyobb rendelési darabszámok miatt. A közösítés már régebben elkezdődött, gondoljunk például vissza a külső visszapillantó tükrökre. A cégnél fontosnak tartják, hogy a vevő ezt az egyezőséget ne vegye észre, ezért nagy hangsúlyt fektetnek az egyediség megtartására. A VW-vezér a LEGO-val azonosította az MQB-rendszert, melyben azonos elemekből szinte végtelen sok kombináció építhető. A VW esetében ez 40 kombináció, hiszen hozzávetőlegesen ennyi modell épül majd erre az alapra a Polótól a Passatig, sportkocsiktól a SUV-okig. Egyelőre az Audi A3, a VW Golf VII, a Seat Leon és a Skoda Octavia készül az MQB-rendszer alapján.

Egy közös műszaki alap

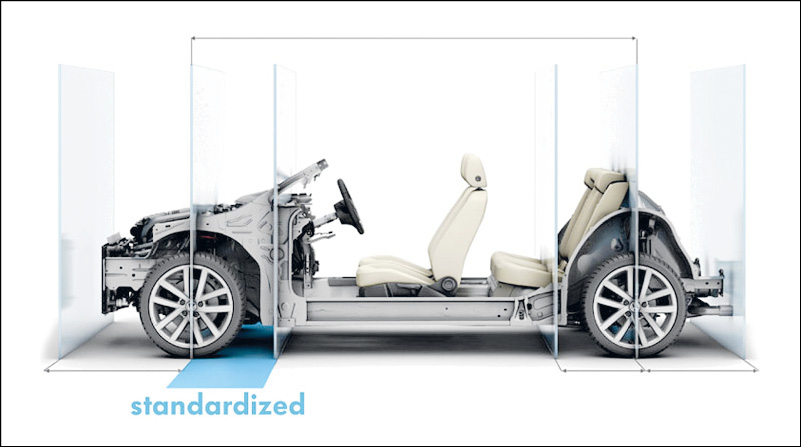

Az első kerék középpontja és a pedál érintési pontja közötti rész az összes MQB-platformon készülő jármű esetében azonos (1. ábra). Nem véletlenül, hiszen a költségek 60%-a ezen a területen összpontosul, itt található a motor, sebességváltó, klíma stb. A többi méret viszont változtatható, ez adja a flexibilitást, ezért lehet 40 különböző modellt készíteni. Például a kerékátmérő 630 és 765 mm között változtatható, a tengelytáv 2505 és 2980 mm között, az első ülés magassága pedig 195 és 355 mm között mozoghat.

1. ábra: az MQB-rendszer közös műszaki alapja az első kerék középpontja és a pedál érintési pontja között van

A kocsiszekrény és utastér

Ebbe a kategóriába tartozik a járműváz, a klíma-, ülés-, ablaktörlő- és ajtómodul, a légzsákrendszer és a padlólemez egyes elemei, melyek standardizáltak. A járműváz kialakításakor az elsődleges szempont a merevség növelése és a jármű tömegének csökkentése volt. Ezért, amikor könnyűszerkezetes kialakításról beszélünk, akkor a VW esetében ez nem feltétlen alumíniumból készült elemeket jelent, hanem egy 3 lábon álló rendszert jellemez, melynek elemei:

– nagyszilárdságú, melegen hengerelt acélok, 1000 MPa feletti szakítószilárdsággal,

– hatékony anyagfelhasználás,

– profil- és méretoptimalizálás.

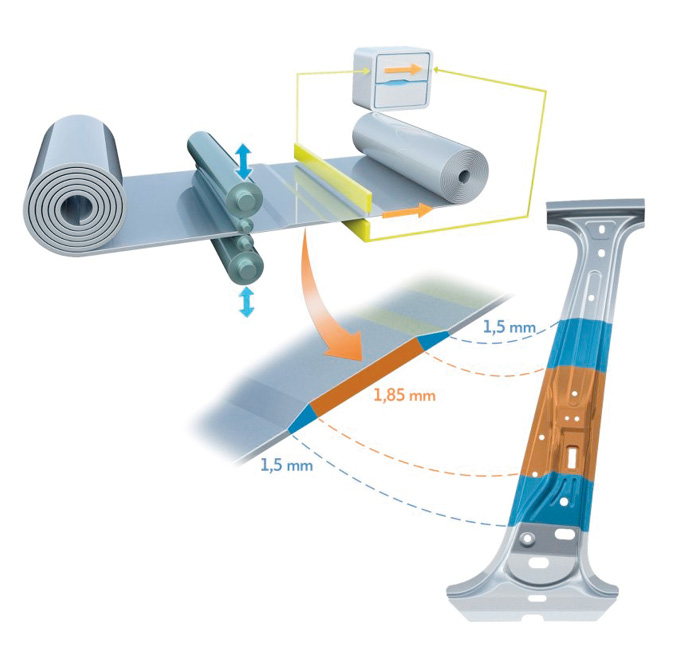

A nagyszilárdságú acélokat leginkább a padlólemezben és biztonságkritikus helyeken alkalmazzák. Egy új eljárással a hengerlés során 1-2 mm között változtatható a lemez vastagsága (2. ábra), ezáltal egy elemen különböző vastagságú lehet más-más keresztmetszetben.

2. ábra: az új lemezalakítási eljárással 1 és 2 mm között változtatható a lemezvastagság

Az ülés kialakítása jól jellemzi az MQB gazdasági előnyeit a sokszínűség megtartása mellett, mivel minden ülés ugyanarra az alapra épül (3. ábra), de a vázra tetszés szerint lehet felépíteni a szivacsot, szövetet és kényelmi extrákat. A vevő természetesen ebből semmit nem vesz észre, hiszen a fémvázat nem látja, nem érzi, az nem befolyásolja a komfortérzetet, ami természetesen már eltér a jármű árkategóriájától függően.

3. ábra: minden ülés egy alapra épül

Másik kiváló példa a klímaberendezés, amelyek típusait 73%-kal csökkentették a moduláris felépítésnek köszönhetően. Egytől hat zónás klímarendszerig egy azonos alapra építhető.

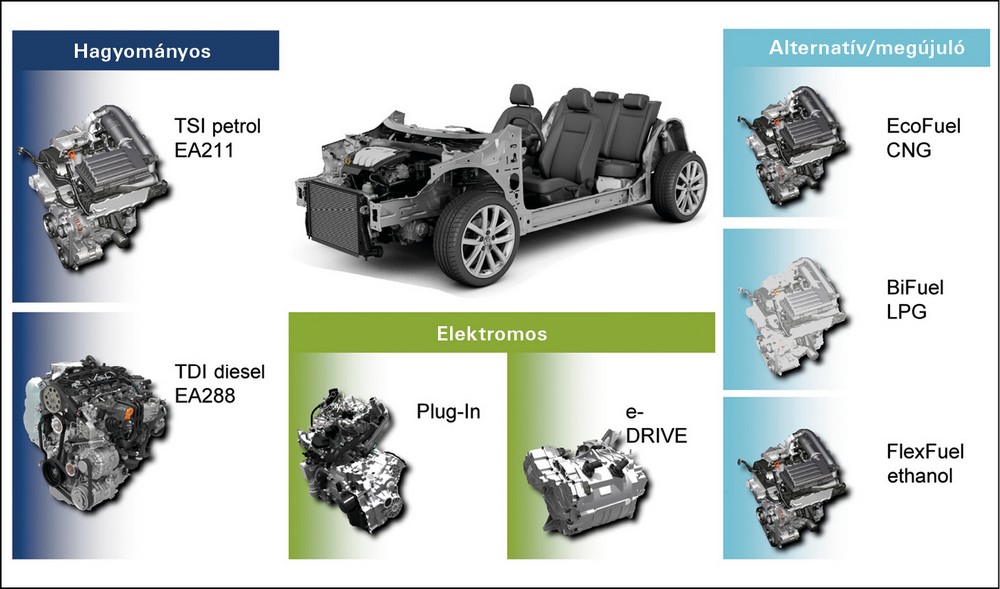

A motorkínálat

A platformot jelenleg 2 motorcsalád szolgálja ki: az EA211 TSI (4. ábra) és az EA288 TDI, amelyről részletes leírást olvashat az Autótechnika 2012/5. szám 16–21. oldalán. Mindkét motorcsalád 12°-os szögben döntött és a kipufogó-leömlő a tűzfaloldalon van a motortérben.

4. ábra: az EA211 TSI

Mivel az MQB most robbant be a piacra, ezért fontos, hogy a jövőbe tekintsen, ennek jegyében megfelelő helyet biztosít a hagyományos benzin- és dízelmotorok mellett a hibrid, elektromos, CNG és etanolos hajtásláncnak is (5. ábra). Winterkorn úr ugyanakkor megjegyezte, hogy a motor-váltó-kormánymű hármas hangolását a csoport minden márkája maga végzi, ezzel is igyekeznek megtartani a sajátosságokat.

5. ábra

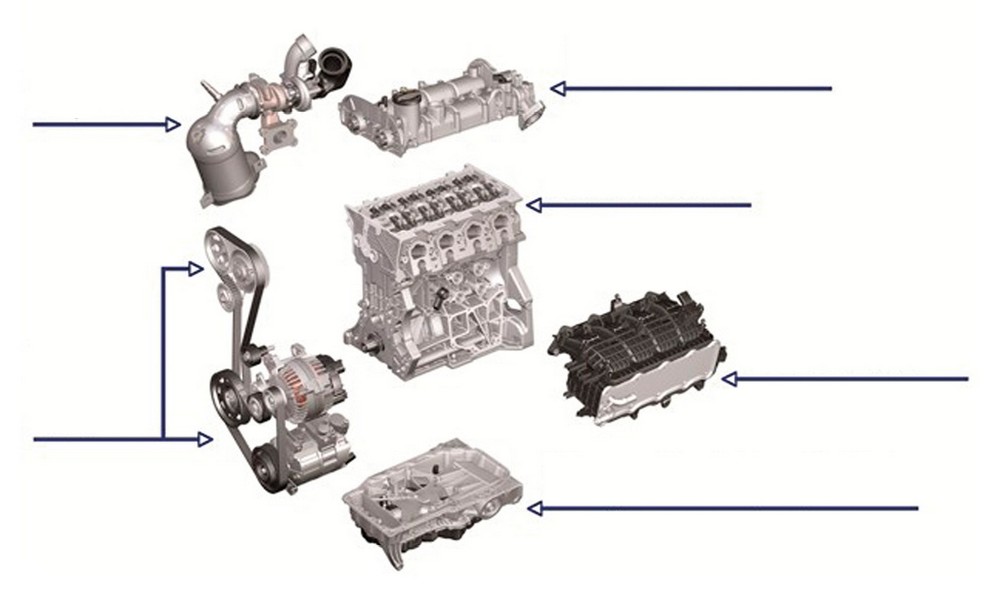

Az EA211 motorcsalád 1-től 1,6 liter lökettérfogatig elérhető. A hengertávolságok megegyeznek, csak a furat és löket módosul. Minden EA211 TSI-nél megegyezik a hengerfej, szívócső, olajteknő, alumíniumblokk, kipufogórendszer és segédberendezés-modul (6. ábra).

6. ábra: a motort felépítő modulok

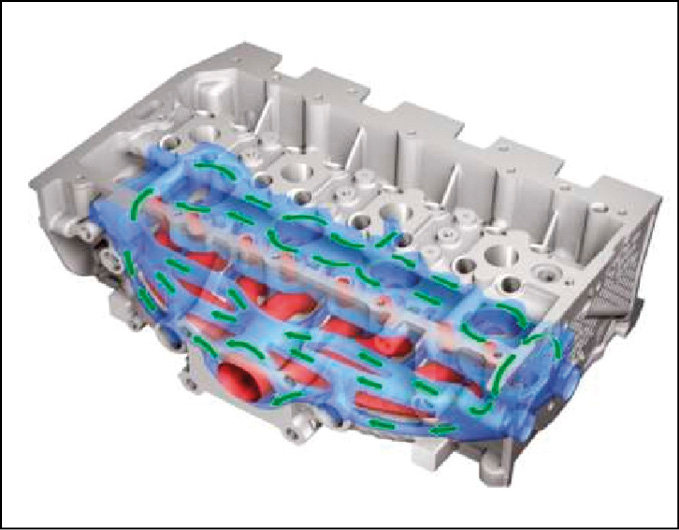

A motor a fejlesztések következtében 22 kg-mal könnyebb elődjénél, az EA111-nél és olyan érdekes technikai megoldásokat tartalmaz, mint a hengerfejbe integrált kipufogócsonk és az aktív hengervezérlés (ACT). A hengerfejbe integrált kipufogócsonk (7. ábra) teljes terhelésen 20%-os CO2-kibocsátás-csökkenést eredményez, csökkenti a kopogási hajlamot, így a kompresszióviszonyt 10,0-ről 10,5-re növelhették. A motor hamarabb eléri az üzemi hőmérsékletét, a katalizátor azonban nehezebben melegszik fel, hiszen hidegindításkor a kipufogógáz hőjének egy részét a hűtőfolyadék veszi fel.

7. ábra: a hengerfejbe integrált kipufogócsonk és az azt körülvevő hűtőfolyadék-csatornák

Az aktív hengerlekapcsolás is a tüzelőanyagfogyasztás- és károsanyagkibocsátás-csökkenést hivatott szolgálni azzal, hogy a belső veszteségek csökkennek, ha részterhelésen a középső két hengert lekapcsolják. Ezt üzemállapottól függően 140 km/h-ig képes megtenni a motor. Ilyenkor két aktuátor segítségével a vezérműtengely-bütykök eltolódnak és a szelepek nem nyitnak ki. A VW-vezér szerint a kapcsolást a vezető nem érzi az utastérből, minden tekintetben elismerően nyilatkozott a motorról. Összegzésében így fogalmazott: „Az új erőforrások új mércét állítanak a károsanyag-kibocsátásnak, a teljesítménynek és a tömegkihasználásnak”.

A futómű

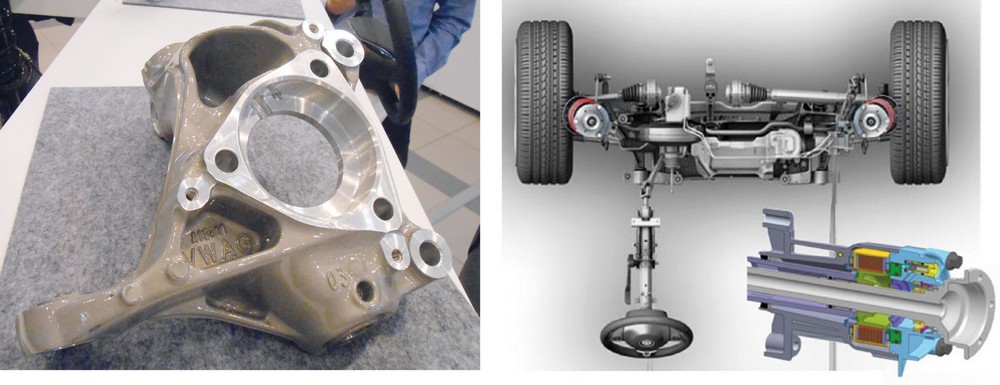

A futóműmodulba a tengelyek, a kormánymű, a fékrendszer és a járművezetőt segítő rendszerek tartoznak. A tengelymodul (8. ábra) főbb méretei, mint nyomtáv és terhelhetőség állíthatók.

8. ábra: a tengelymodul

Az alumínium lengőkarok helyett nagy szilárdságú acélokat használnak. Nagy hangsúlyt kapnak a bionikus alkatrészek, erre a legjobb példa a csonkállvány (9. ábra). Az optimált, bonyolult alaknak köszönhetően csökkenthető az alkatrészek tömege, miközben szilárdsági tulajdonságaik nem romlanak. A bionikus jelzőt azért használják, mert sok esetben a természetből merítik a formákat. Az első tengely tárgyalásában említette a professzor úr az elektromos vezérlésű soklamellás differenciálművet – VAQ - (9. ábra), melyet a Golf VI GTI-ben teszteltek a Nürnburgringen, és 8,5 másodpercet sikerült nyerni vele egy körön. A fékrendszer tervezésekor figyelembe veszik a különböző nemzeti előírásokat és vevői igényeket. Ennek megfelelően kétféle féket készítenek: egy nagy teljesítményű fékrendszert és egy kényelmi féket. A kényelmi fék jobban adagolható, halkabb, viszont hosszabb a fékútja, felvevőpiaca Észak-Amerika és Kína.

Az elektromos hálózat

Az egységesítés természetesen érinti a járművek elektromos hálózatát (10. ábra) is, különösképp a kezelőfelületeket. Eddig minden márka saját modellt fejlesztett, most az MQB-rendszeren belül lesz egy belépő, egy standard és egy magas szintű modell, járműkategóriától függően. Az egységesítés annyira nagyfokú, hogy a Scania és MAN tehergépjárművek is a moduláris MIB-rendszerből építkeznek. Mindez a nagy darabszám miatt, és a típusváltozatok csökkentéséért. Törekedtek az egyszerű, intuitív felhasználói felületek kialakítására, a Golfban lesz először elérhető az extraérzékeny érintőképernyő.

Az elektromos hálózat nagy fejlődése várható még a jövőben, már nincs messze az az idő, amikor okostelefonnal lesz vezérelhető a jármű, ami pedig képes lesz a szervizzel vagy akár másik járművel és infrastruktúrával is kommunikálni.

9. ábra: a bionikus tervezésű csonkállvány, 10. ábra: VAQ – elektromos vezérlésű soklamellás differenciálmű

Az MQB hatásai

Kétség sem fér hozzá, hogy az egységre törekvésnek van létjogosultsága az iparban, gondoljunk csak bele, hogy nem véletlenül alakultak ki egyre nagyobb és szigorúbb szabványrendszerek a világ minden táján. A szabványosítás nemcsak a gyártás költségeit csökkenti, hanem az utcákra kikerült járművek szervizénél, javításánál is előnyt jelentenek. Az „aftermarket” termékek áraira is pozitív hatással lehet a nagy darabszám, a kevés variáció pedig a szerelőknek kedvez, hiszen egy munkafolyamat elsajátításával minden MQB-platformon épült járművet tudnak javítani. A nagyszilárdságú acélok, és bonyolult lemezmegmunkálási eljárások miatt viszont jobban oda kell figyelni a karosszériajavítóknak arra, hogy milyen elemmel pótolják a sérült darabot és milyen módszerrel rögzítik azt a helyén (gondoljunk csak a 2012/10-es szám 52. oldalán található „Életet menthet” cikkre).

A nagy rendelési darabszám a beszállítók felé, ami az MQB egyik legnagyobb gazdasági előnye, rossz esetben visszafele is elsülhet. Gondoljunk csak bele, egy alkatrész akár 10-szer több járműbe kerül beépítésre ugyanabban a konstrukcióban, ugyanazon a gyártósoron gyártva. A legkisebb hiba is 10-szereződik, vagyis egy százezres visszahívásból akár milliós nagyságrendű is lehet. Winterkorn úr példának a kisegítő hűtőfolyadék-szivattyút hozta fel: 2005-ben 103 000 db-ot építettek be járműbe, 2018-ban a tervek szerint 3 520 000 db-ot. Ahhoz, hogy kizárják, hogy 2018-ban 3 520 000 járművet vissza kelljen hívni az alkatrész típushibája miatt, teljesen újra kellett gondolni a minőségbiztosítási, ellenőrzési folyamatokat.

Az előadáson elhangzott egy kérdés az MQB-hez hasonló rendszer elterjedéséről a többi autógyártó vonatkoztatásában. A professzor úr nem tért ki a kérdés elől, sőt elárulta, hogy a Volkswagen AG számít arra, hogy több gyártó próbálja majd lekövetni a példájukat, ezek közül pedig a Toyotát emelte ki, amely gyártó több A3-ast is vásárolt már, hogy elemezze a rendszert és benne látják azt az erőt, ami képes egy ilyen rendszert gyorsan bevezetni és hatékonyan alkalmazni. Természetesen hozzátette, hogy ez így van minden újítással, mindig lesz olyan, aki próbálkozik lemásolni, de most a VW-nek van egy kis előnye, amit igyekeznek a leghatékonyabban kihasználni.