BMW, a technológiafejlesztő

Az elmúlt 10–15 év kutatásait siker koronázta a szénszálas karosszériák terén, a BMW jövőbeli modelljei már javarészt ebből a könnyű és erős anyagból készülhetnek. A bajorok jelentős eredményeket értek el a gyártási idő, valamint a költségek csökkentése érdekében, ezzel elérhetővé vált a karbonszálas karosszériák tömeggyártása és megjelenése a közutakon. 2014-ben kezdődik a BMW i3 sorozatgyártása, és porondra lép a hasonló köntösbe bújtatott i8 is.

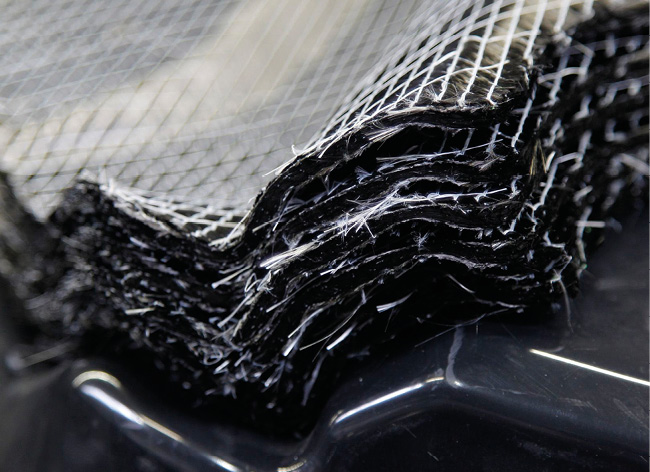

A szénszálas technológiával készült karosszériák előállítása roppant összetett folyamat, ezért eddig nem volt lehetőség a sorozatgyártásban lévő típusokban alkalmazni. Túl sok időbe és pénzbe került egy normál személyautó legyártása, így azt nem lehetett gazdaságos előállítással jelentős mennyiségben alkalmazni. A fejlesztések révén a bajor gyártó elérte, hogy a folyamat költsége akár 50% alá csökkenjen, az előállításhoz szükséges idő pedig 30%-kal lett kevesebb. A forradalmi áttörést a kocsiszekrényt felépítő elemek kapcsolódásában sikerült elérni. Ez a lépés lehetőséget adott az új típusú karosszéria tömeggyártásban történő megjelenéséhez.

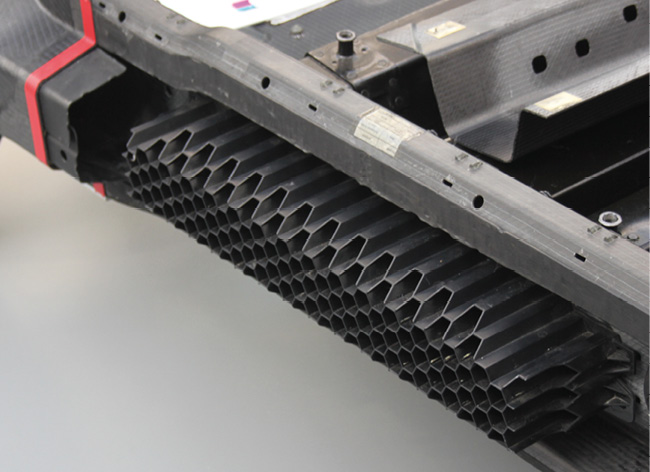

A BMW i3 áttörést hozott a szénszálgyártás, valamint az elektromos hajtás terén. Szénszálas erősítésű műanyagból (CFK) készült kocsiszekrény biztosítja a tömegcsökkenést, mely a hatótáv drasztikus megnövekedését eredményezte. Ahhoz, hogy ez megtörténjen, a BMW összeállt a Boeing szakembereivel, és közösen folyt a fejlesztés. Ez lesz az első olyan jármű, amely azonos technológiai szintet képvisel a méltán híres McLaren és Lamborghini szuper sportautókkal, de az ára csak töredéke, várhatóan 10–11 millió forintos árcédulát fog kapni.

Daniel Schafter, a BMW I Concept fejlesztési vezetője szerint 250–350 kg-os tömegcsökkenés várható, ami kompenzálni fogja az akkumulátorcsomag tömegét. Így az autó saját tömege 1224 kg lesz, a 100 km/h-ig tartó sprint pedig mindössze 7 másodpercig fog tartani. Az erőt egy 170 LE-s elektromotor szolgáltatja, míg a hatótávról 22 kWh-s akkupakk gondoskodik, melynek tömege várhatóan 204,12 kg lesz.

A költségek további csökkentése érdekében a karosszéria előállításához használt energiát megújuló forrásból nyerik. Jelen esetben egy vízi erőmű szolgáltatja, a Washington állambeli karosszériaüzem számára. A lipcsei összeszerelő üzem pedig 4 szélerőművet állított hadba a költségek leszorítására. Az alapanyagok Japánból érkeznek. A fő alkotóelem a poliakrilnitril (PAN) Otake-ból érkezik, míg a műselymet (MRC) a Mitsubishi szállítja a Moses Lake-i gyárba. Itt készítik el magát a szövetet, melyet utána Wackersdorf-ban vizsgálnak be. Ahhoz, hogy az alkotók felvegyék kezelhető formájukat, 1300 és 2550 fokon sütik kemencében. Az öngyulladás és égés elkerülése miatt nitrogéngázt fúvatnak a karbonizálási folyamat közben a kemencékbe. A folyamat rendkívül energiaigényes, ezért is volt indokolt megújuló energia használata. Minden elem 7–11 réteg szövetet tartalmaz, ezt 2D-s formákra vágják, végül Lipcsében 3D-s formára, készre alakítják. Az utolsó lépés a prések alá helyezett szövetbe nagy nyomással befecskendezni a gyantát, a levegőt pedig kiszívni. A folyamat gyorsan lezajlik, a gyanta megköt, és elkészül a karosszériaelem. Vízsugaras géppel eltávolítják a felesleget és mehet is az összeszerelő sorra. Az újítás nem is a technológiában, hanem inkább a folyamatban rejlik. Elhagyták a Formula 1-es versenyautókra jellemző manufakturális gyártást, és áttértek a munkafázisokra koncentrált gyártásra.

A gyártó a belső anyagfelhasználáskor is környezettudatosan döntött. Rengeteg növényi alapú és újrahasznosított anyagot épít be az új i3-ba.

A szénszálas karosszéria a javítóipart új feladat elé állítja, hiszen ennek sérüléseit is ki kell javítani. Az idei Automechanika vásáron a német karosszériajavítói szövetség a szakmunkásképzésbe illesztendő CFK javítástechnológiát workshop keretében mutatta be. Ezzel a technológiával a biztosítók kárfelvevő szakembereinek is tisztában kell lenniük.