Hogyan működik egy akkumulátorgyár? És mennyire környezetszennyező?

Az elmúlt időszakban több belpolitikai esemény zajlott és zajlik jelenleg is, mind a Debrecenbe tervezett, korábban pedig a győri akkumulátorgyár beruházási terv miatt, melyek megvalósulása esetén hazánkban újabb két akkumulátorgyár létesülne. Lassan már elválaszthatatlanul összeforrni látszanak a köztudatban az akkumulátorgyártás és a környezetszennyezés fogalmai. Szaklapként a dolog technikai oldalát illetően az ismeretek pontosítása szükséges; cikkünkben ismertetjük hogyan történik korunk legmarkánsabb közlekedési innovációjának – az elektromos és hibrid autók - egyik legfontosabb részegységének a HV akkumulátornak gyártása a valóságban. Mivel a közvéleményt jelenleg kiemelten foglalkoztatja a téma, a környezetvédelem akkumulátorgyárakkal szembeni kommunikációjában hangoztatja a települések tönkretételével, a súlyos környezeti kockázatokkal és a magyarországi (helyi) vízkészlet kifosztásával járó félelmeket. A téma már olyan komplex, hogy mint szaklapnak az Autótechnikának tárgyalnia kell, ezt tesszük most.

A lítium-ion akkumulátorok megjelenésével nagyban növekedtek tartós elektromos hajtási lehetőségeink, egyben sokasodtak a szakma – a kapcsolódó szakmák - tennivalói is mind műszaki, mind környezetvédelmi tekintetben.

Az alapoktól közelítve meg a környezetszennyezés mibenlétét, a wikipédiát felütve a környezetszennyezésről a következőket találjuk: „A környezetszennyezés az élőlények környezetének kedvezőtlen irányú megváltoztatása, a környezeti elemek, levegő, víz, talaj előnytelen összetétel-változásával és minőségromlásával járó tevékenység, illetve jelenség vagy maga az előnytelen összetétel-változást és minőségromlást okozó anyag. A környezetszennyezés lehet fizikai (zajszennyezés, légszennyezés, fényszennyezés), kémiai (szennyvíz, talajszennyezés, túlzott agrokemizálás), vagy biológiai természetű (mesterségesen átalakított – például GMO, génmódosítás – vagy tájidegen élőlények alkalmazása). Legáltalánosabb típusai: káros szennyezőanyagok kibocsátása, légszennyezés, vízszennyezés és talajszennyezés.

Mint minden környezetterhelésért felelős ipari létesítmény, az akkumulátorgyárak környezetszennyezésének mértéke is változó és függ a gyártási folyamatoktól, a használt anyagoktól és a szabályozóktól, illetve azok megkövetelésének mértékétől. Mindezek tárgyalásához előbb szükséges ismernünk az akkumulátorgyártási folyamatot.

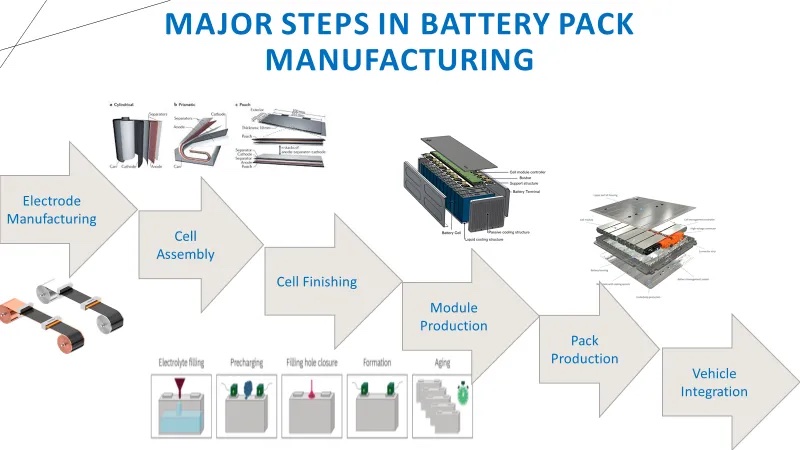

Az akkumulátorcella gyártása három fázisból áll: az elektródagyártásból, a cella összeszerelésből és a cella kikészítésből.

A gyártás folyamata

A lítium-ion cellák négy fő összetevőből állnak – két elektródából: egy anód (tartja a lítium ionokat, amikor feltöltődik) és egy katód (tartja a lítium ionokat kisütéskor), egy elválasztó, amelyet az elektródák közé helyeznek az érintkezés és a rövidzárlat elkerülése érdekében és egy elektrolit közeg, amely lehetővé teszi a lítium-ionok mozgását az elektródák között. Az anód jellemzően grafitból készül, míg a katód több fém (nikkel, kobalt, lítium stb.) ötvözete is lehet. Minden alkatrész egy burkolatba van csomagolva és a fülek szabadon helyezkednek el a pozitív és negatív terminálokhoz történő csatlakoztatáshoz. A katód anyaga lítium-fém vagy lítiumvegyületek, például lítium-kobalt-oxid (LCO) vagy lítium-vas-foszfát (LFP). Az elektrolit, jellemzően lítium só oldószerben, például etilén-karbonátban vagy dimetil-karbonátban. Adalékok, például vinilén-karbonát, amelyek javítják az akkumulátor teljesítményét és biztonságát. Az elválasztó elem, egy mikroporózus membrán, amely elválasztja a katódot és az anódot és lehetővé teszi az ionszállítást. Az áramgyűjtők, például alumínium vagy réz, az elektromos töltések szállítására szolgálnak az elektródák és a cellák között. Kötőanyagnak például polivinilidén-fluoridot (PVDF) használnak, amely a katód- és anódanyagokat a helyükön tartja. Az akkumulátorház műanyagból vagy fémből készül és védi az akkumulátor alkatrészeit és mechanikai támogatást nyújt – újabban szénszál erősítéses változatai már a karosszéria részét is képezik egyes fejlesztési elgondolásokban.

Az elektródagyártás szakaszában az elektróda anyagokat összekeverik és vezetőképes kötőanyaggal oldatot alkotva egyenletes szuszpenziót - folyadék, amelyben szilárd anyagszemcsék vannak - képeznek. (Az anód anyaga szén, a katód pedig lítium-fém-oxid. A két aktív anyag közötti szennyeződés elkerülése érdekében az anódokat és a katódokat általában különböző helyiségekben dolgozzák fel.) Ezután a szuszpenziót folyamatosan vagy szakaszosan bevonják (Al-fólia a katódhoz és Cu-fólia az anódhoz).

A bevont fóliát szárítókemencébe küldik, ahol az oldószer elpárolog, a folyamat végén az oldószert visszanyerik vagy erős gyúlékonysága miatt termikusan újrahasznosítják. A vízbázisú anódbevonatból az ártalmatlan gőz pedig közvetlenül a környezetbe távozik.

Ezt a „kalanderezés” nevű lépés követi - egy alakítási művelet - amely során forgó hengerpárok között alakítják az anyagot egyenletes vastagságúvá és segít az elektródák fizikai tulajdonságainak (kötés, vezetőképesség, sűrűség, porozitás stb.) beállításában. A kalanderezést követően az elkészült elektródákat megtisztítják, hasítógépekbe adagolják és keskeny csíkokra vágják- végül vákuumkemencébe küldik, hogy eltávolítsák belőlük a maradék nedvességet és az oldószert.

A gyártási folyamat második nagy fázisa a cellák összeszerelése. Az előkészített elektródák a vákuumkemencéből a száraz helyiségbe kerülnek, ahol a szeparátor az anód és a katód közé kerül rétegezésre. Az HV (high voltage, magasfeszültségű) akkumulátorok két különböző elektródaszerkezetet használnak: litium-nikkel-kobalt-alumínium-oxid (NCA) és litium-nikkel-mangán-kobalt-oxid (NMC). Az NCA elektródája kobaltot tartalmaz, amelynek magas energia-sűrűsége miatt hatékonyabb az energiatárolásban. Az NCA akkumulátorok általában magasabb energia-sűrűséggel rendelkeznek, de magasabb hőmérsékleten működnek, ami gyorsabb öregedést eredményezhet. Az NMC elektródája mangánt is tartalmaz, amely csökkenti a kobalt használatát, ami fontos, mivel a kobaltból hiány van a világpiacon. Az NMC akkumulátorok általában hosszabb élettartammal és jobb hőmérséklet-tűrő képességgel rendelkeznek, de az energiatárolásuk kevésbé hatékony, mint az NCA akkumulátoroké. Mindkét technológia előnyei és hátrányai vannak és a gyártók az alkalmazás és a piaci igények függvényében választják ki, hogy melyik típust használják. Az autógyártók például általában az NMC technológiát használják, mivel az hosszabb élettartamot biztosít, míg az NCA akkumulátorokat inkább az elektromos kerékpárokhoz és robogókhoz használják, ahol a nagyobb energia-sűrűség nagyobb hatékonyságot biztosít. A cellák összeszerelését általában automatizált berendezések végzik. Az összeállított cellaszerkezetet ultrahangos vagy lézeres hegesztési eljárással csatlakoztatják a kapcsokhoz vagy cellafülekhez, végül pedig a cellaházba kerülnek, amelyet lézeres hegesztési vagy melegítési eljárással lezárnak, egy nyílást hagyva az elektrolit befecskendezésére.

A harmadik, egyben a gyártási folyamat leginkább kritizált fázisa, a cella elektrolittal való feltöltése és lezárása, melynek során a nedvesség hatására az elektrolit lebomlik és a lebomlás pedig mérgező gázok kibocsátásával jár. Mind a költségtakarékos, mind a környezetvédelmi megfontolások is szerepet játszottak abban a fejlesztésben, hogy mindezt mára már egy nagy pontosságú adagolótű végzi.

A gyártási procedúra előírja az akkumulátorcella első töltését és kisütését az elektrolit befecskendezését követően. Ehhez a cellákat állványokba helyezik, meghatározott áram- és feszültséggörbék szerint töltik, majd kisütik. Mindez azért szükséges, hogy a lítium-ionok beágyazódjanak a grafit kristályszerkezetébe az anód oldalán, valamint az elektrolit és az elektróda között szilárd elektrolit interfésznek (SEI) nevezett védőréteg képződjön. Ennek a védőrétegnek a minősége az egyik legfontosabb szereplője az akkumulátor létének - a Li-ion akkumulátorok alacsony önkisülését eredményezi és - befolyásolja az akkumulátor majdani teljesítményét és élettartamát.

(Nagyobb tasakcellákban az első töltés erős gázfejlődést okoz. Ez a gáz a cellából egy holttérbe, úgynevezett gázzsákba préselhető ki. A gáztalanítás során a gázzsákot egy vákuumkamrába szúrják és a kiáramló gázokat felszívják. A cellát végül vákuum alatt lezárják, a gázzsákot leválasztják és veszélyes hulladékként ártalmatlanítják.)

A gyártási folyamat soron következő lépése az öregítés. Az öregítés során a cellák jellemzőit és teljesítményét a cella nyitott áramköri feszültségének rendszeres, legfeljebb három hétig tartó mérésével ellenőrzik. A cellák általában először magas, majd normál hőmérsékleten történő öregítésen mennek keresztül. A cellákat öregítő polcokon vagy szekrényekben tárolják. Ha a teljes öregedési periódus alatt nem észlelnek jelentős változást a cellatulajdonságokban, az azt jelenti, hogy a cella teljesen működőképes.

Környezetvédelem

Ennyit nagy vonalakban a gyártási folyamatról. Visszatérve a bevezetőben említett környezetvédelmi kifogásokra, azok tárgyalásával folytatjuk a cikket. A HV (high-voltage, magas feszültségű) litiumion akkumulátorgyárak a következő káros anyagokat bocsátják ki a gyártási folyamat során:

Fluorid gázok: Az akkumulátorok elektromos szigeteléséhez használt fólia előállítása során káros fluoridgázok szabadulnak fel. Megkötésük aktív szenes vagy kalcium-karbonátot tartalmazó szűrővel lehetséges.

Szerves szennyező anyagok: Az akkumulátorok elektródáinak előállítása során olyan szerves oldószereket használnak, amelyek számos káros vegyületet tartalmaznak, például N-metilpirrolidon (NMP) vagy dimetil-karbonát (DMC). Ezek a vegyületek a gyártási folyamat során szabadulnak fel és környezeti szennyezést okozhatnak. Az organikus szennyező anyagokat sokféle módon lehet semlegesíteni. Az egyik ilyen módszer a bioremediáció, amelyben mikroorganizmusokat használnak a szennyező anyagok lebontásához.

Nehézfémek: Az akkumulátorok különböző elemei, mint például a nikkel, a kobalt és a lítium, olyan nehézfémek, amelyek károsak az emberi egészségre és a környezetre. Ezek a nehézfémek a bányászat, az anyag előkészítése, a gyártási folyamat és a hulladékkezelés során kerülnek a környezetbe. A nehézfémeket eltávolíthatjuk a talajból vagy a vízből különböző módszerekkel. Például ioncserélő gyantákat, aktív szenet vagy szerves savakat használnak a nehézfémek megkötésére.

Lítium sók: Az akkumulátorok gyártása során a lítium-sók, mint például a lítium-karbonát vagy a lítium-hidroxid, szabadulnak fel, amelyek szintén környezeti károsodást okozhatnak. A lítium sókat nehéz semlegesíteni, A lítium sók nehéz semlegesítése annak köszönhető, hogy ezek a vegyületek nagyon reaktívak és magas energetikai tartalommal rendelkeznek. A lítium egyik jellemzője, hogy nagyon erős redukálószer, azaz nagyon könnyen elektronokat ad át más vegyületeknek. Emiatt a lítium sók nagyon könnyen reagálnak a környezetben található más anyagokkal és nehéz olyan módszereket találni, amelyekkel a lítiumot biztonságosan és hatékonyan lehet eltávolítani vagy megkötésre kerülhetnek. Azonban fontos megjegyezni, hogy a lítium-ion akkumulátorok előállításához használt lítium sók nagy részét újra lehet hasznosítani az akkumulátorok újra gyártásához. Az akkumulátorok újrahasznosítása a lítium szelektív visszanyerése mellett lehetővé teszi az egyéb hasznos anyagok (pl. kobalt, nikkel, alumínium stb.) visszanyerését is, csökkentve ezzel az új nyersanyagok kinyeréséből eredő környezeti hatásokat.

Drasztikus mértékű vízfelhasználás: A lítiumion akkumulátorgyárak a fentiekben ismertetett gyártási fázisok során több fázisban és alfázisban használnak vizet, pl. az elektródák előállítása során - amely magában foglalja lítium sók oldását vízben, a hőkezelés során – ahol a cellákat magas hőmérsékletnek teszik ki és a hűtéshez szintén vízre lehet szükség, valamint a kémiai reakciók és az anyagok tisztítása is magában foglalhatja a víz használatát - a vegyi anyagok keveredése és reakciója is víz használatával járhat és a tisztítási folyamatok is magukban foglalhatnak vízzel való mosást és öblítést.

Mindezek mellett a lítiumion akkumulátorgyárak vízfelhasználásának egyéb okai közé tartoznak a tűzvédelmi rendszerek, a hűtési rendszerek és a légtisztító rendszerek vízalapú működése is.

Azonban fontos megjegyezni, hogy a nagy mennyiségű vízfelhasználás a lítiumion akkumulátorgyárakban is környezeti kihívásokat jelenthet, különösen olyan régiókban, ahol a vízforrások korlátozottak lehetnek. Ezért egyes gyártók fokozatosan áttérnek a vízmentes folyamatokra vagy alternatív megoldásokat keresnek a vízfogyasztás csökkentésére.

Igen, ebből következik, hogy több gyártási megoldás alakult ki az idők folyamán. Korábbi cikkünkben már képet alkothattunk arról, hogy kik a legnagyobb szereplői a világ HV lítiumion akkumulátor gyártásának. A piacvezetőnek méltán nevezhető CATL akkumulátorait folyamatosan fejleszti, számos innovatív megoldást alkalmaz a termékeiben, például a szilícium anódok, a padlólemezbe épített akkumulátorok és az ultra-hosszú élettartamú akkumulátorok. Innovatív akkumulátorainak gyártását komplex megközelítéssel valósítja meg: a gyártás során csökkentette az üvegházhatású gázok kibocsátását és minimalizálta a szennyező anyagok kibocsátását, anyagok tekintetében a CATL által gyártott lítiumion-akkumulátorok összetétele is környezetbarátabb, mint a korábbi típusok. A CATL az aktív anyagokat úgy tervezi, hogy azok ne tartalmazzanak olyan káros anyagokat, mint a kobalt vagy a nikkel, amelyek kinyerése és feldolgozása számos környezeti problémát okoz. Ehelyett az akkumulátorok tartalmaznak olyan anyagokat, mint a mangán és a lítium, amelyek a környezetre kevésbé károsak. Harmadszor, a CATL igyekszik nagy hangsúlyt fektetni a megújuló energiákra és környezetbarát energiaforrásokat használni a gyártáshoz, pl. gyárai többnyire naperőművek vonzáskörzetében találhatóak – egy 100 MW-os naperőmű a gyár energiaigényének 1/3-át képes biztosítani. Végül, a CATL az akkumulátorok újrafeldolgozására is nagy hangsúlyt fektet, hogy minimalizálja a kidobott akkumulátorok környezeti hatásait. A vállalat a használt akkumulátorok újrahasznosításával környezetbarát módon készítheti új akkumulátorait, ezzel csökkentve az új anyagok kinyerésének és feldolgozásának szükségességét. Vízfogyasztás tekintetében a vállalat alacsony vízfogyasztásra és víztisztításra törekvő technológiákat alkalmaz, ilyenek a keringetett vízrendszer, a víztakarékossági intézkedések, a membránszűrők és víztisztító rendszerek, amelyek minimalizálják a vízfogyasztást és az ipari szennyezőanyagok kibocsátását a gyártási folyamat során.

A Magyarországon két legismertebb gyártó a kínai CATL és a dél-koreai Samsung SDI vezető gyártói a lítiumion akkumulátoroknak, de van néhány különbség a két cég gyártási folyamatai között:

Kapacitás és termelési volumen: A CATL az elmúlt években nagyon gyorsan növekedett és a világ legnagyobb lítiumion akkumulátor-gyártójává vált. A vállalat rendelkezik nagyobb gyártókapacitással, mint a Samsung SDI. A Samsung SDI viszont nagyobb tapasztalattal rendelkezik az akkumulátorok terén és évtizedek óta gyártja azokat.

Technológiai különbségek: Mindkét vállalat innovatív technológiákat alkalmaz az akkumulátorok előállítására, de van néhány eltérés a gyártási folyamatokban. Például, a CATL egy úgynevezett "cell-to-pack" technológiát alkalmaz, amely lehetővé teszi, hogy a cellákat közvetlenül integrálják az akkumulátor dobozába, anélkül hogy külön cellákat használnának. Ez lehetővé teszi a termelési költségek csökkentését, az energiahatékonyság javítását és a teljesítmény növelését. A Samsung SDI azonban többféle típusú lítiumion akkumulátort gyárt, beleértve az autókhoz, a táblagépekhez és az okostelefonokhoz használt kisebb kapacitású akkumulátorokat.

Vízfogyasztás: Mint már említettem, a CATL olyan technológiákat alkalmaz, amelyek minimalizálják a vízfogyasztást és az ipari szennyezőanyagok kibocsátását a gyártási folyamat során. A Samsung SDI is igyekszik a környezetvédelemre koncentrálni, de a pontos adatokról nem lehet tudni, hogy mennyire kevés a vízfogyasztásuk.

És végül: mi a helyzet a világban a települések és a gyárak kapcsolatában?

Az akkumulátorgyárak témakör leginkább nálunk ebben a vonatkozásban ismert, annak is inkább negatív kicsengése kapcsán. Nem mindenhol negatív az akkumulátorgyárak és a települések kapcsolata a világban, ettől függetlenül gyakran felmerülnek viták és aggodalmak az akkumulátorgyárak településekre gyakorolt hatásai miatt. Az üzemek építése és működtetése gyakran kapcsolódik zaj-, por- és vízszennyezéshez, amelyek negatív hatást gyakorolhatnak a helyi közösségre és a környezetre. Azonban számos olyan eset is van, amikor az akkumulátorgyárak hozzájárulnak a helyi gazdaság fejlődéséhez, munkahelyeket teremtenek és támogatják az új technológiák elterjedését. Az üzemek hatásai nagymértékben függenek az adott helyi körülményektől, a gyár működési módjától, valamint az alkalmazott technológiáktól. Ha a nagy vihart kavaró gödi esetet nézzük felmerül az a kérdés, mekkora a lakott településtől való minimális távolság, amelyet az elfogadható kockázat szintjének csökkentése érdekében előírnak? Ez eltérő lehet országonként, régiónként, illetve az alkalmazott jogszabályoktól függhet. Általánosságban elmondható, hogy a gyár és a lakott település közötti távolságot számos tényező befolyásolja, például az alkalmazott technológia, a gyár mérete, az előírt környezetvédelmi és biztonsági intézkedések, a környezeti feltételek, a település mérete és elhelyezkedése stb.

Néhány országban a jogszabályok előírják az úgynevezett "védőtávolság" megtartását, amely a gyár és a lakott település közötti minimális távolságot jelenti és amelynek célja a környezeti és az egészségügyi kockázatok minimalizálása. Az EU például javasolja, hogy az akkumulátorgyártól való minimális távolságnak legalább 500 méternek kell lennie a településtől, de ez az érték országonként eltérő lehet. Az Egyesült Államokban hasonlóan, az egyes államok és területek környezetvédelmi előírásai különböznek egymástól. A gyár és a lakott település közötti minimális távolságot tehát mindig az adott ország jogszabályai és a környezeti kockázatok értékelése alapján határozzák meg.

Egy biztos és tagadhatatlan: a világból vett példák azt mutatják, hogy az akkumulátorgyárak környezeti hatásai miatt botrányokra van lehetőség, emiatt pedig a gyártóknak és a hatóságoknak meg kell tenniük a szükséges lépéseket a környezetvédelmi előírások betartása, betartatása és a káros hatások minimalizálása érdekében. Másfelől viszont a túlzott átpolitizálással pont „a fosszilis-mentesség” felé történő áttörés egyik élharcosának a hibrid- és elektromos autók a bázisát gyengítjük. Az akkumulátorokat a kisebb energia tárolási kapacitás és az összetett gyártási folyamatok miatt magas áron lehet előállítani, ezért az akkumulátorgyártás jelenlegi üzleti modellje nagyobb volumenre és skálázhatóságra épül, hogy a gyártási költségek csökkentése érdekében hatékonyabbá váljon - üzleti vonzerejét erősíti, hogy az árak csökkenése miatt az akkumulátorok használata széles körben elterjedhet.

Minden rajtunk múlik.

Felhasznált irodalom: https://www.batterydesign.net/battery-cell-manufacturing-process/