A Monroe lengéscsillapító-gyár

Az UNIX-partner autójavítók 42 fős csapatát szállító autóbusz június 29-én a lengyelországi Gliwicébe, a Tenneco Monroe lengéscsillapítógyárába vitte a kétnapos tanulmányút résztvevőit. Mint arról előző lapszámunkban már beszámoltunk, a csapat az előző napon a közeli Rybnikben a Tenneco kipufogógyárát tekintette meg. Kivételes alkalmak ezek, hiszen még a szakmabeliek előtt sem teljesen ismert, hogy mindössze félnapi járóföldre tőlünk a Tenneco világcégnek nemcsak nagy kapacitású gyártóbázisai, hanem fejlesztőközpontja és régiós központja is van.

Gliwice délnyugat-lengyelországi város a sziléziai vajdaságban, a felső-sziléziai ipari körzet nyugati peremén, lakosainak száma meghaladja a 200 ezret. Gliwicét először 1276-ban említik oklevélben. Gliwice ma ipar- és egyetemi város, jelszava: „Öreg város, új világ.” Itt van a Sziléziai Műszaki Egyetem, vállalatvezetési idegen nyelvek főiskolája, a Lengyel Tudományos Akadémia több tagozata. Gliwice magyar testvérvárosa Salgótarján.

1. ábra

2. ábra

Az autóbusz a város szélére visz bennünket, már távolról látszik a Tenneco felirat. Modern és régebbi épületek közé érkezünk. A régebbiek mintha házgyár kinézetűek lennének. „Azok is voltak’ – mondja az elénk érkező vezető, majd így folytatja: „Nagy területen fekszik a gyár, mely nekünk mind a logisztikai folyamatok, mind a gyár bővítése szempontjából nagyon megfelelő. A mai beépített gyárterület 20 ezer négyzetméter.”

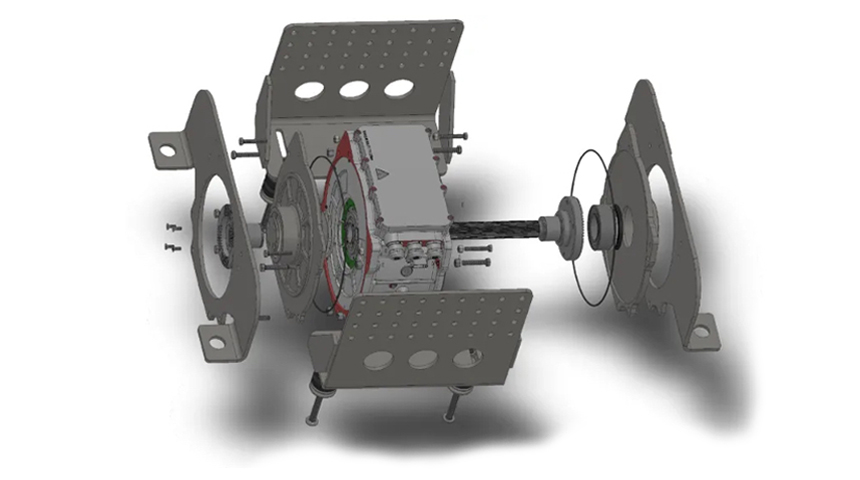

Csoportunkat az új központi épület egyik tárgyalójába vezetik, hogy meghallgassuk bemutatkozó előadásaikat. Az épület egyben a Tenneco „Eastern European Engineering Center”-e, azaz a kelet-európai fejlesztőközpontja (1. ábra).

A gyárat 2000-ben hozták létre és 2011-ben már megindult a próbagyártás. Imponáló számot hallunk a gyár termelési kapacitásáról: itt Gliwicében 6 másodpercenként készül el egy lengéscsillapító, több mint 20 ezer darabot gyártanak egy nap alatt. Éves eladásuk 2012-ben várhatóan meghaladja a 7,5 darabot. Fő vevőik: Ford 28%, Mazda 20%, Dacia 18%, Renault 8%, Suzuki, Volvo, VW+Audi egyaránt 5–5%. Ebből a gyárból a termelés 5%-a kerül a pótalkatrészpiacra. A gyártási hibás termékek számát mutató „ppm”, azaz egy millióból hány darab hibás, 2005-ben még 76 volt, 2012-ben 9-re csökkent. Ez összetett gépészeti gyártmányoknál kiváló gyártási minőséget tükröz.

3. ábra

4. ábra

A fejlesztés

A folyosók vitrinjeiben a Monroe elsőbeszállítói csúcstermékei fogadják a látogatókat. Ebből kis ízelítőt fényképeink mutatnak (2-3-4. ábra). Az egyik különlegesség a McLaren P11 Kinetic CES. (Az Öhlins Racing AB svéd gyártóval együtt fejlesztett Continuously Controlled Electronic Suspension, azaz folyamatosan szabályozott elektronikus felfüggesztés olyannyira felkeltette érdeklődésünk, hogy külön cikkben is foglalkozunk vele.)

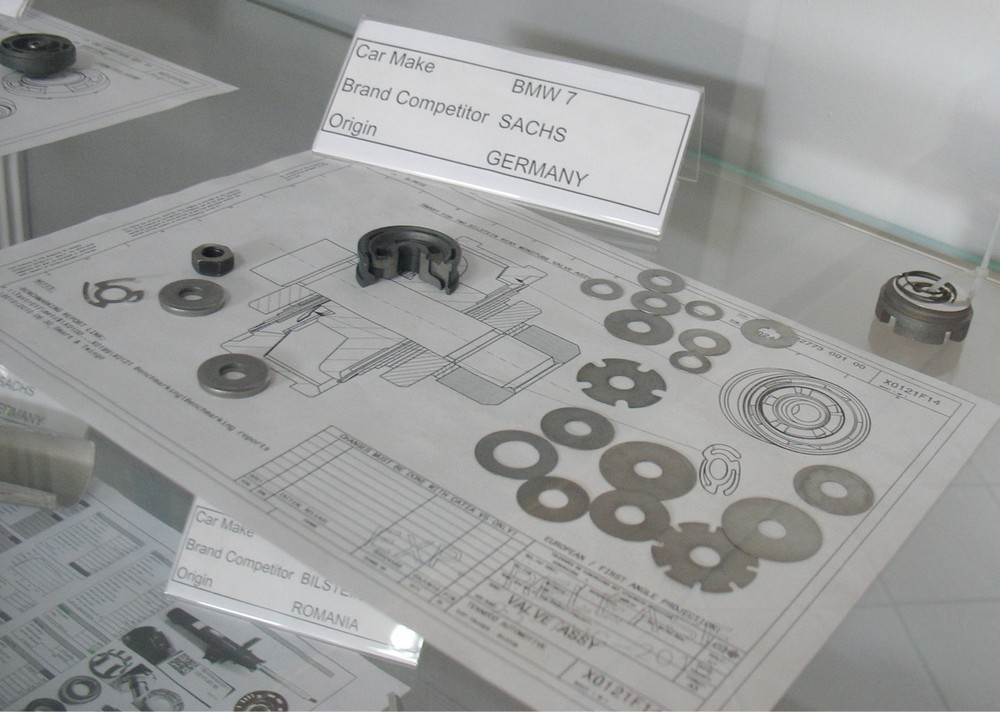

A vitrinekben „szigorúan csak beavatottaknak” szánt szakmai csemegéket is láthattunk (5. ábra). A Monroe termékek alkatrészpiaci kínálata rendkívül széles. Ezek a Monroe konstrukciók az elsőbeszállítói termékekkel egyenértékűek. (Hasonló eljárással ismerkedhettünk meg a Walker alkatrészpiaci termékek fejlesztésénél is.) A Monroe mérnökei feltárják az adott autótípus csillapítási igényét, megvizsgálják az elsőbeszállítói csillapítók szerkezeti megoldásait és egy új konstrukciót hoznak létre. Ehhez szükséges a „benchmarking”, a konkurens termékek elemzése, összehasonlítása.

5. ábra

A gyártás

Először a dugattyúrúdgyártást nézzük meg. A szálban érkező alapanyagot itt darabolják, munkálják meg, edzik, felületkezelik (6-7-8. ábra). Ha üreges, tehát csőanyagból van a rúd, a lezáró fejet dörzshegesztéssel kötik hozzá (9. ábra). A dugattyúrudak három különböző átmérőben és 50-féle változatban készülnek.

Az ún. Base Assembly, azaz alapszerelési munkafázisban készül a csillapító háza, a cső fenékzárását, hegesztését követően mindendarabos nyomás-, azaz tömítettség-ellenőrzést végeznek (10-11. ábra).

6. ábra

7. ábra

8. ábra

9-10. ábra

11. ábra

12. ábra

A felületvédelem a környezeti hatásoknak fokozottan kitett lengéscsillapítóknál nagy jelentőséggel bír. Az elektrosztatikus festékanyag felvitele után, a beégetéses eljárás végén a felület sokkal tetszetősebb, és a külső mechanikai hatásoknak is ellenállóbb a hagyományos folyékony festéssel szemben.

A rugólábaknál a rugótányért sokszor nem hegesztik, hanem rápréselik. Végszerelési munkafázisok után olaj-, illetve gázbetöltés, lezárás, szivárgás-ellenőrzés, működés-ellenőrzés, karakterisztikafelvétel, végellenőrzés, címkézés, csomagolás.

A gyár kísérleti laboratóriumában a mechanikai, élettartam-, környezetállósági tesztek minden félét- fajtáját testközelből nézhettük meg (12. ábra). Néhány kiragadott érdekesség: a tesztek egyike az ún. „side-load” teszt, ahol a csillapító házát tengelyre merőlegesen is megterhelik. A 1000 N húzóerő szimulálja a beépített csillapító valós tömítésterhelését.

A több száz órás tartampróbáknál a csillapítót levegővel hűtik.

A sópermetkamrában elsősorban a tengerparti országok éghajlatát szimulálják és az útsózásból eredő korróziós hatásokat vizsgálják.

Dr. Nagyszokolyai Iván