Mercedes, made in Kecskemét

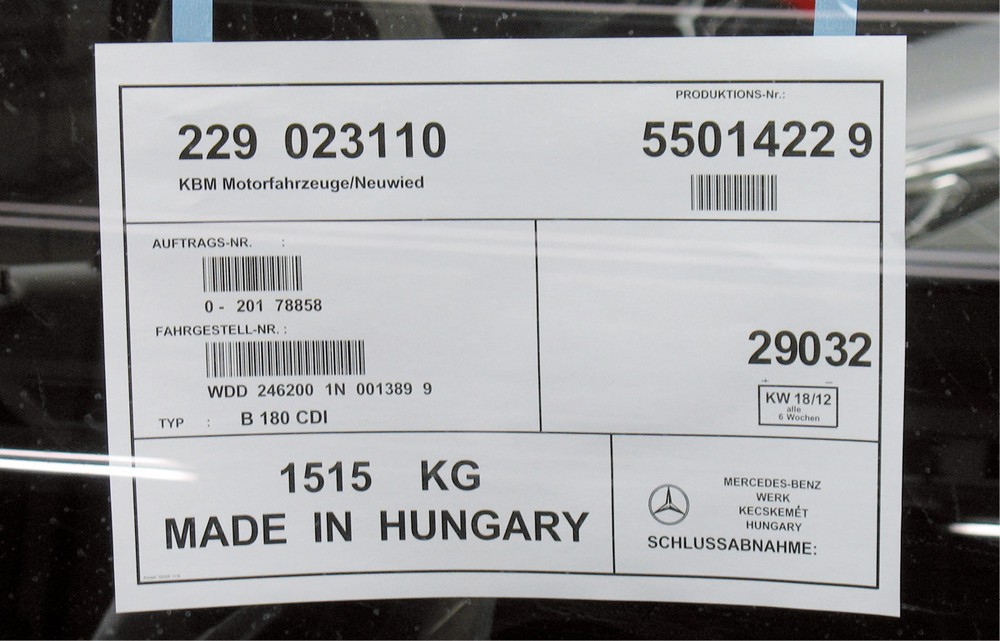

A Daimler AG 2012. március 29-én indította be a termelést az új kecskeméti személyautógyárában. Így – kevesebb mint négy évvel a helyszín kiválasztását követően – az előgyártás után első ízben gördülnek le Mercedes-Benz személyautók Magyarországon a futószalagról. A kecskeméti gyár a németországi rastatti gyárral, mely a Daimler-konszern Mercedes-Benz kompaktjármű-gyártás kompetenciaközpontja, közösen gyártják a márka új prémium kompakt modelljeit. Az új B-osztályt mindkét helyen gyártják.

Az ünnepélyes megnyitón Dr. Dieter Zetsche,a Daimler AG igazgatója és a Mercedes-Benz Cars vezetője, valamint Frank Klein, a Mercedes-Benz Manufacturing Hungary Kft. ügyvezető igazgatója üdvözölte Orbán Viktort, Magyarország miniszterelnökét és a hatszáz magyar, illetve német vendéget. A sajtókonferencián Dr. Dieter Zetsche hangsúlyozta az új gyártóüzem jelentőségét: „A gyártás kecskeméti beindításával megkezdődik a Mercedes-Benz offenzívájának második lépcsője a prémium kompakt szegmensben. A rastatti és kecskeméti gyárak együttműködésének köszönhetően most már elegendő a kapacitásunk, hogy ki tudjuk elégíteni – részben új – vevőink igényeit ebben a szegmensben.” Ezzel összefüggésben Dr. Dieter Zetsche bejelentette, hogy az új üzemben gyártják majd a Mercedes-Benz új kompaktautó-generációjának egy további modelljét is, a négyajtós kupét. Az üzem fejlesztése során pedig a dolgozói létszámot a jelenlegi 2500-ról több mint 3000-re növelik.

Rastatt és Kecskemét gyártási kooperációja

Az új Mercedes-Benz kompaktautó-generáció gyártásába összesen 1,4 milliárd eurót fektetett be a Daimler, ebből 800 millió eurót a kecskeméti új üzem építésébe, illetve 600 millió eurót a rastatti gyár bővítésébe. A B-osztály közös gyártása Rastattban és Kecskeméten lehetőséget ad a két üzem gyártókapacitás-kihasználtságának rugalmas és optimális irányítására. A kapacitások rugalmassága jelentősen hozzájárul a két üzem gyártásának gazdaságosságához. Az új kompaktgeneráció modelljeinek közös platformja pedig a gyártás teljes típusátjárhatóságát biztosítja: elvben egy és ugyanazon futószalagon állítható elő az új generáció valamennyi modellje – mindegyik változatban és tetszőleges sorrendben.

A termelési együttműködéshez hozzátartozik a két üzem hatékony logisztikai irányítása is, amely elsősorban a vasúti közlekedésen alapszik. Ez az új kelet–nyugati vasúti összeköttetés a tavalyi év óta egészíti ki a már korábban is létező észak–déli kapcsolatot a német motor-, illetve járműgyárak között. A német telephelyekről főképp karosszériaelemeket, motorokat, sebességváltókat és egyéb komponenseket szállítanak Kecskemétre. 2013-tól az elkészült járművek nagy részét is vasúton szállítják el a kecskeméti gyárból. A magyar gazdaság számára óriási előnyt jelent a telephely kiválasztása: a gyárépítési munkák több mint 90 százalékát magyar cégek nyerték el. A gyár üzemeltetésével kapcsolatban pedig további lehetőség nyílik a helyi vállalkozók, például szolgáltatók és iparosok számára is. Az új kompakt autók gyártásához szükséges alapanyagok vonatkozásában 17 magyarországi telephellyel rendelkező beszállító nyert el tekintélyes, több százmillió eurós megrendeléseket. Egyes beszállítók a gyáron belül kaptak telephelyet.

Egy új autóhoz 3500 különböző alkatrészt használnak fel. A szereldében 260 percnyi idő alatt készül el egy új jármű, majd 15-16 liter üzemanyaggal a tankban, saját lábon hagyja el a gépsort.

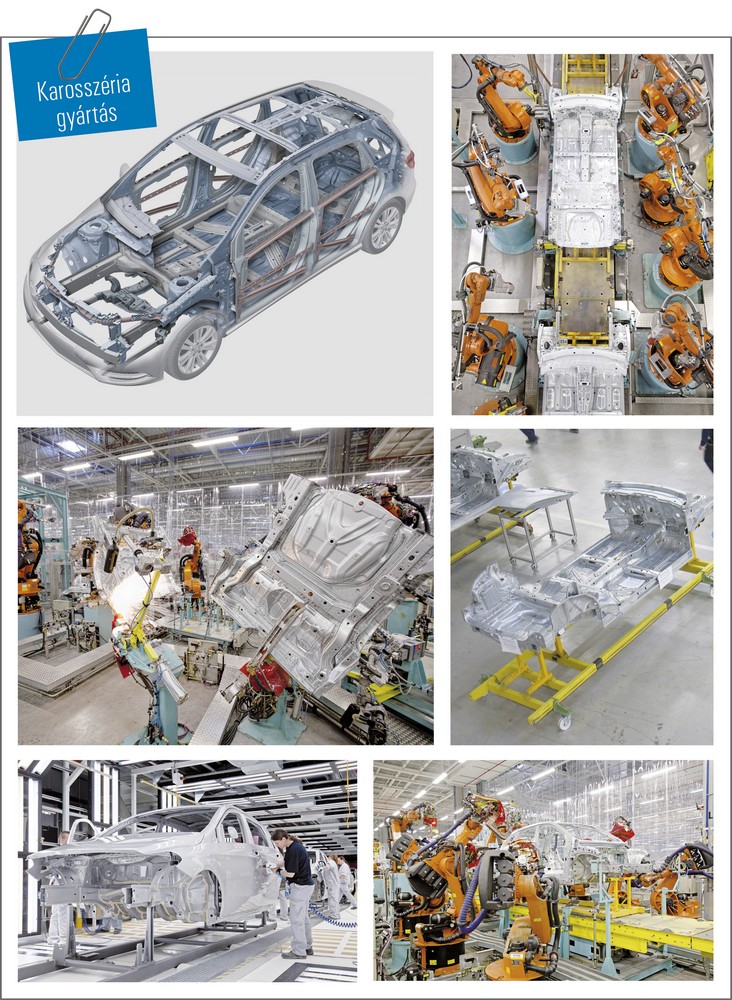

Az új B-osztály karosszériájának gyártásában 640 robot és közel ötszáz munkatárs vesz részt. Háromféle módon, ponthegesztéssel, lézerhegesztéssel és ragasztással illesztik össze az elemeket: egy autó 5300 ponthegesztést kap, emellett 120 méter ragasztási csík is a jármű elválaszthatatlan részét képezi.

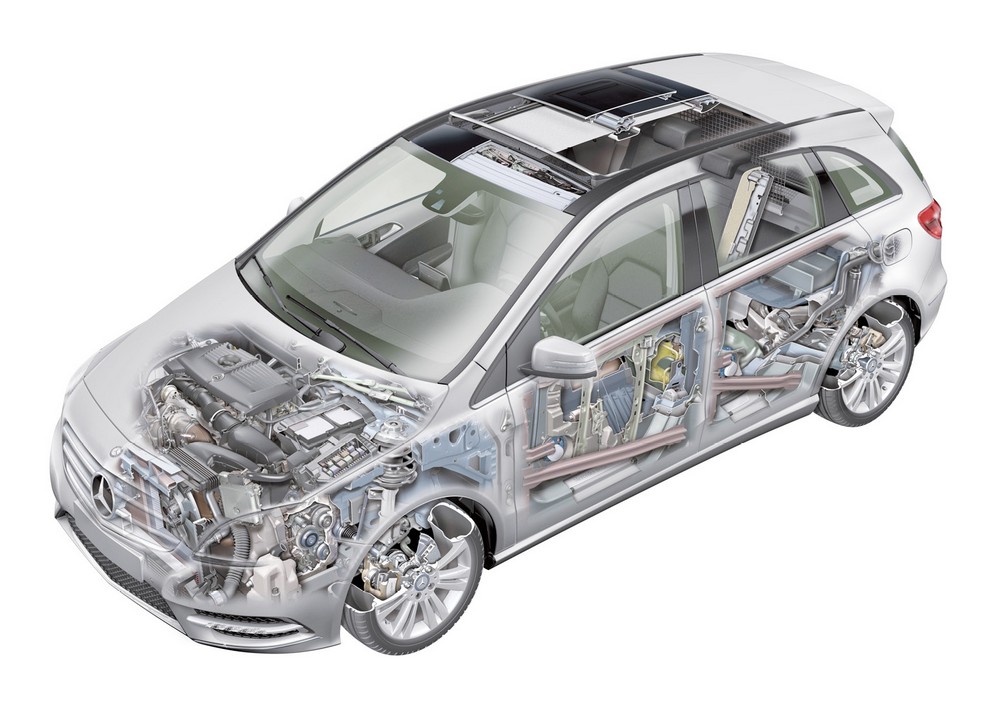

A B-osztály nyerskarosszéria-koncepciójával a Mercedes előre tekint, eleve figyelembe veszi az alternatív hajtások lehetőségét: a megfelelő kapcsolódási pontok és a hátsó ülés alatti részben kialakított dupla padló lehetőséget adnak a padlólemez módosítására és lépcsőzetes elrendezésre az energiatároló „ENERGY SPACE” részére.

A kecskeméti üzemben a legmodernebb, környezetkímélő technikát alkalmazzák. A fényezőüzemben például a száraz leválasztásos innovatív eljárás bevezetésével a világ egyik legmodernebb és -erőforráskímélőbb fényezési technológiája valósul meg. A teljes energiakoncepció kidolgozása során is az energiahatékonyság állt a figyelem középpontjában. Erre példa a gyártócsarnokok hővisszanyeréses szellőzőtechnikája, a világítást biztosító nagy hatékonyságú sínes lámpatestek, valamint a két kombinált ciklusú fűtőerőműblokk, melyek az áram- és hőellátást biztosítják.

Életciklus-energiamérleg

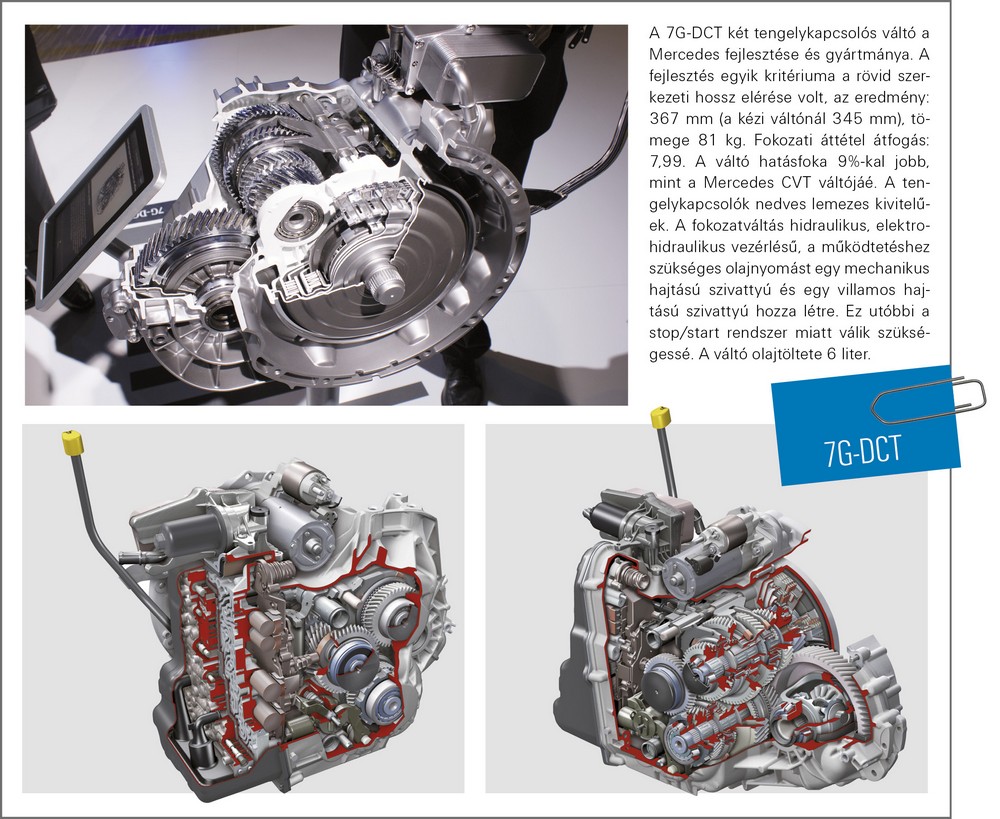

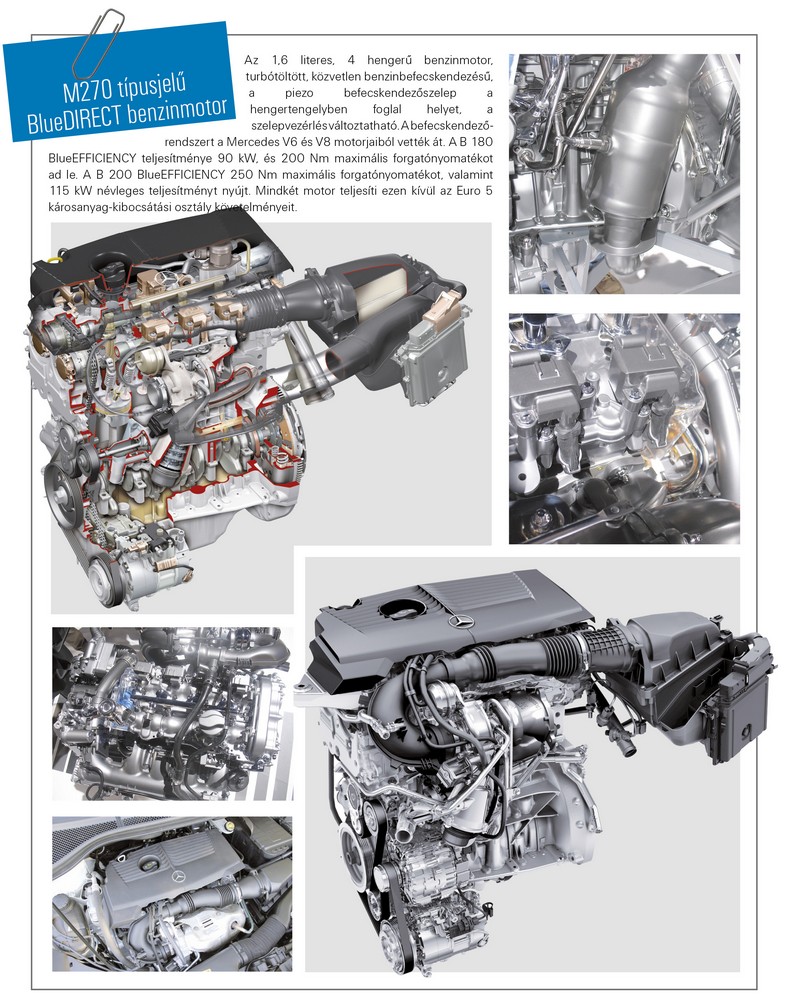

„Az új B-osztály a Mercedes-Benz teljesen új kompaktjármű-generációjának első modellje. A hatékonyságot eldöntő két területen is magasra állítja a mércét: ezek az aerodinamika és a hajtáslánc" – magyarázza Dr. Herbert Kohler, a Daimler AG környezeti illetékese. „A fogyasztáscsökkentéssel értük el a környezetkíméletet, amint azt a TR 14062 ISO-irányelv szerinti környezeti bizonyítvány igazolja." A Mercedes-Benz egész életciklusuk során elemzi modelljeinek környezeti jellemzőit – a gyártástól a sokéves használaton keresztül egészen a kiselejtezett jármű újrafeldolgozásáig. Teljes életciklusa során – ideértve a gyártást és 160 000 km használatot egészen a bontásig – az új, 7G-DCT két tengelykapcsolós erőátvitellel (Mercedes-fejlesztésű és gyártású) felszerelt B 180 BlueEFFICIENCY CO2-emissziója 16%-kal kisebb, mint a típuselődé. Pozitív az energiamérleg is: az életciklus alatt 14 százalékos a primer energiamegtakarítás az elődhöz képest – azaz kereken 2 400 liternyi benzin.

Ebben jelentős szerepet játszik a komoly fogyasztáscsökkentés. Egy példa: a két tengelykapcsolós, benzines B 180 BlueEFFICIENCY fogyasztása az előd 7,3–7,5 l/100 kilométeréről 5,9–6,2 l/100 kilométerre csökkent – a gumiabroncs méretétől függően –, azaz nem elhanyagolható, 19 százalékot elérő mértékben. Ez egy intelligens intézkedéscsomag, az úgynevezett BlueEFFICIENCY technika érdeme, amely többek között optimalizált hajtásláncot, aerodinamikát, energiamenedzsmentet, valamint csökkentett gördülési ellenállású gumiabroncsokat tartalmaz. Ennek köszönhetően a jármű tömege is csökkent, ezen felül pedig a vezetőnek nyújtott információkkal a BlueEFFICIENCY technika a takarékos autózást is szolgálja. Az új B-osztály kiváló, cW = 0,26 alaktényezőjével kategóriájának legjobbja.

A B-osztály már ma teljesíti a 2015. január 1-től érvényes 95 tömegszázaléknyi újrafeldolgozási arányt. Összesen 75 alkatrésze, amelyek 39 kilogramm össztömegűek, készíthető kiváló minőségű újrahasznosított műanyagból. Ezáltal 13 százalékkal nőtt a típuselődhöz képest a jóváhagyott újrafelhasznált komponensek mennyisége. Jellemző alkalmazási területek a sárvédőbetét, a kábelcsatornák és az alvázburkolatok, amelyek túlnyomórészt polipropilénből készülnek.

Ráadásul fokozottan ügyelnek az anyagkörforgásra is: például a B-osztály első sárvédőbetétjét olyan reciklátból állítják elő, amely a Mercedes-Benz Recycling-System (MeRSy) keretében egyéb alkatrészek, például akkumulátorházak újrafelhasználásából, illetve a vezetőhelygyártás hulladékából származik. Természetes anyagokból a B-osztály 21 alkatrésze készül, 20 kilogramm összsúllyal – a növekedés az elődhöz képest 29 százalék. Ilyenek a kókusz- és farostok, illetve méhsejtlapok, különféle polimerekkel kombinálva.