Gumidefekt és direkt TPMS

Az aktív biztonsági rendszerek térnyerésével végre elértük, hogy már közvetlen információval rendelkezünk a gépjárművek gumiabroncsnyomásával, annak változásával kapcsolatban. Ezen lehetőség – mint azt a következő szakértői eset is igazolja – egyfajta könnyebbséget is jelent akár egy defekt felderítése, illetve annak javítása esetén, de a szerelők számára a javítástechnológiába integrált ellenőrzési kötelmet is von maga után.

Csak röviden, ha összegezzük az előzményeket, akkor köztudomású, hogy A BIZOTTSÁG 2010/48/EU IRÁNYELVE (2010. július 5.) a gépjárművek és pótkocsijuk időszakos műszaki vizsgálatáról szóló 2009/40/EK európai parlamenti és tanácsi irányelvnek a műszaki fejlődéshez történő hozzáigazításáról előírja, hogy 2012. november után új típusengedély kiadása az M1 járműkategóriában (3500 kg megengedett tömegig) csak TPMS – abroncsnyomás-ellenőrző – rendszerrel ellátott autókra lehetséges. 2014 novemberétől pedig minden új forgalomba helyezett járműnek rendelkeznie kell TPMS-rendszerrel. ➊

➊

Nem szabad elfelejtenünk továbbá, hogy az EURÓPAI PARLAMENT ÉS A TANÁCS 2014/45/EU IRÁNYELVE (2014. április 3.) a gépjárművek és pótkocsijaik időszakos műszaki vizsgálatáról és a 2009/40/EK irányelv hatályon kívül helyezéséről alapján hazánkban is 2018. 05. 20-tól bevezetett műszakivizsga-technológia A VIZSGÁLATOK TARTALMA ÉS MÓDSZEREI, A JÁRMŰVEK HIÁNYOSSÁGAINAK ÉRTÉKELÉSE fejezete egyértelműen rendelkezik e területről is. Az 5.2. „kerekek és gumiabroncsok” pont a vizsgabiztos döntésére bízza, hogy kisebb vagy komoly hiányosságként kezeli az alábbiakat: „h) Hibásan működő abroncsnyomás-ellenőrző rendszer vagy az abroncs egyértelműen csökkent nyomású.

Egyértelműen nem működik.” A gumiabroncsnyomás-ellenőrző rendszerek (TPMS) beszerelése egyaránt hozzájárul a tüzelőanyag-felhasználás hatékonyságának és a biztonságnak a növeléséhez. A hollandiai TNO által elvégzett kutatás szerint a kis gördülési ellenállással rendelkező gumiabroncsok és a gumiabroncsnyomás-ellenőrző rendszerek alkalmazása a személyautóknál a tüzelőanyag-fogyasztás 3, illetve 2,5%-os csökkenését eredményezheti. A vizsgálati ciklusban 130 g CO2 /km kibocsátással rendelkező új autók esetében ez további több mint 7 g CO2 / km csökkenést jelentene (3,9 gramm az alacsony gördülési ellenállással rendelkező gumiabroncsoknak, és 3,25 gramm a gumiabroncsnyomás-ellenőrző rendszereknek köszönhetően). Egy jelenlegi (például 160 grammos teszteredménnyel rendelkező) autó esetében a CO2 -kibocsátás csökkenésének mértéke meghaladhatja a 7 kg/tonna értéket.

A gumiabroncsok nyomása nagymértékben befolyásolja a gördülési tulajdonságot és az élettartamot. Túl kicsi levegőnyomás esetén:

- a futófelület külső széle gyorsabban kopik;

- az oldalfalak gyűrődése miatt repedések keletkezhetnek és kitörhetnek;

- kanyarban a centrifugális erő nagyobb mértékű deformációt okoz.

A KRESZ – azaz az 1/1975. (II. 5.) KPM–BM együttes rendelet – 5. §. (2) előírja, hogy „a jármű vezetője, mielőtt a járművel a telephelyről (így különösen a garázsból) elindul, köteles a kormányberendezés, a fékberendezés, a gumiabroncsok, valamint a kötelezően előírt világító- és fényjelző berendezések állapotát (működését), továbbá a hatósági jelzés(ek) (rendszámtábla[ák]) meglétét, állapotát – az adott körülmények között indokolt módon – ellenőrizni.” Alapvetően a gumiabroncsok indulás előtti ellenőrzése alatt elsősorban az előírt légnyomás ellenőrzését értjük, viszont a légnyomás ellenőrzése szemrevételezéssel történik. Szabad szemmel néhány tized bar nyomáscsökkenést nem tudunk érzékelni, viszont ekkor már lényegesen megváltozhat a jármű úttartása. Különböző a gumiabroncs szemmel látható belapulásának mértéke más és más útburkolatoknál. Annak érdekében, hogy a biztonságos közlekedéshez elengedhetetlen, pontos, előírt gumiabroncsnyomással rendelkezzünk, tudnunk kell indulás előtt, és menet közben is folyamatosan ellenőrizni a nyomást.

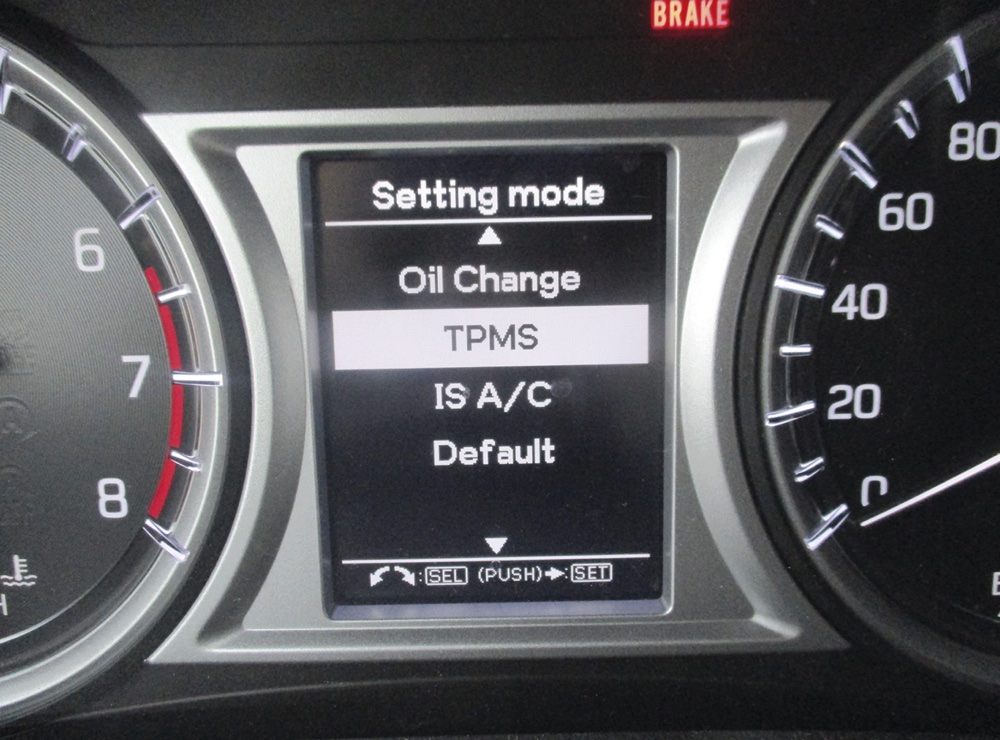

Ezen bevezető után nézzük a szóban forgó eset előzményeit. A gépjármű direkt TPMS-rendszerrel szerelt. ➋ ➌

➋

➌

A direkt rendszer többféle kialakítású lehet, de mindegyik típusnál egy külön nyomásmérő egységet kell a gumiabroncsba helyezni, amely rádiójelek útján továbbítja a mért nyomásértékeket a vezető felé. Előnye, hogy pontosabb értéket kapunk és megbízhatóbb, mint az indirekt rendszer.

Azt is pontosabban tudja jelezni, hogy melyik abroncsban van nyomáscsökkenés. Többnyire úgy van beállítva, hogy a gyártó által előírt nyomásértékhez képest 20–25%- os csökkenés esetén jelezzen. Az egyik legelterjedtebb direkt TPMS kivitel a szelepbe integrált rendszer. Ennél a típusnál a szelep, az érzékelő egység és az áramforrás egy egységbe épített, és ezt kell a hagyományos szelep helyére, a keréktárcsába szerelni. A szelep készülhet gumiból, ekkor alig lehet megkülönböztetni a hagyományos TPMS nélküli szeleptől. Az áramforrás egy kis méretű lítiumelem, amelynek élettartama négytől tíz évig terjed, a megtett kilométerek számától függően. Ez általában nem cserélhető, ezért, ha lemerül, az egész érzékelő egységet cserélni kell, és az új egységet illeszteni a központi számítógéphez, amelyhez a mért nyomásértékek továbbítása történik. A direkt TPMS érzékelője úgy van programozva, hogy a jármű mozgása közben minden másodpercben méri a gumiabroncs nyomását és hőmérsékletét. Ha azt érzékeli, hogy a kerék nem forog, akkor hosszabb időintervallumonként történik a mérés, ezáltal növelve az elem élettartamát. A gépjárművezető a műszerfalon érzékelte, hogy a jobb első kerékben több mint 40 kPa-lal kevesebb nyomás van, mint a bal oldaliban, így teljes joggal gyanakodott defektre. Fel is keresett egy gumiszervizt, ahol megállapították, hogy egy vasdarab van a jobb első kerékbe beágyazódva. A defektjavítást egy 6-os gumigombával elvégezték, és a járművet javítva elengedték. A tényekhez hozzátartozik, hogy a műhelybe a gépjárművezető járt be és járt ki, a szerelő tehát még esélyt sem adott magának, hogy a műszerfalra ránézzen és az esetleges információkat elemezze, valamint még szóban sem tett utalást az esetleges TPMS-sel kapcsolatos összefüggésekre.

A gépjárművezető az alábbit látta a műszerfalon. ➍

➍

Mivel a javított keréknél folyamatosan sárgán villogott a nyomásérték, ezért gyorsan utánanézve a lehetőségeknek, egy országúti menetben közel 20 km-t mentek a gépjárművel, hogy az esetleges szinkronizálásra legyen megfelelő futásteljesítmény. Mivel nem változott, ezért visszament a szerelőszervizbe, de szombat lévén délben bezárt, ezért maradt a vívódás. Belső ötlettől vezérelve, mivel alacsony nyomást jelzett a rendszer, ezért benzinkúton körkörösen nekiállt a nyomást növelni a kerekekben, és meglepődésére közel 40 kPa értékkel növelésnél szűnt meg a hibakód. ➎

➎

Mivel zavarta a gépjárművezetőt e magas értékeken való közlekedés, ezért elhatározta, hogy utánajár, hogy biztonsággal közlekedhet-e tovább. A szakemberek tudják, hogy minden érzékelő egyedi sorozatszámmal rendelkezik. Így a rendszer nemcsak megkülönbözteti önmagát és rendszerét más járműveken, hanem az egyes gumiabroncsok nyomásértékei között is. Számos gyártó szabadalmaztatott technológiát alkalmaz ezekre a rendkívül specializált rendszerekre, így a TPMS cseréje olyan, hogy a járműveivel konzisztens és kompatibilis legyen egy tapasztalt, hozzáértő szerelő közreműködésével. Alapvetően a gumiabroncs forgása vagy a gumiabroncs cseréje miatt nem hajlamos a pontatlanságra, de egy egyszerű újraszinkronizálást a gumiabroncs forgása vagy a gumiabroncs cseréje után el kell végezni.

A direkt rendszerek nagyon pontos értékeket képesek mérni, továbbá azonosítják a problémás kerék pozícióját, parkolás közben is ellenőrzik a nyomást, illetve a pótkerék légnyomását is monitorozzák. A direkt rendszerek szerelése ugyanakkor időigényesebb, valamint költségesebb, miután mind a téli, mind a nyári garnitúrát fel kell szerelni ilyen szenzorokkal. Előfordulhat defekt következtében a szelep tönkremenetele is, amikor pótolnunk kell a jeladó egységet. Defektjavító folyadék használatával tönkretesszük a szelepet, ezért a cseréje így elkerülhetetlen. Kiviteltől függően gumi- és fémszelepek vannak használatban, melyek időszakos karbantartása indokolt. A gumi szeleptöveket és a tömítéseket a biztonság fenntartása érdekében cserélni kell.

Nézzük azonban, hogy milyen apróságok is, ha „baj van”, mennyire fontossá és elgondolkodtatóvá válnak. Ilyen pl. az, hogy mint jelen esettanulmánynál is, a szerelt kerékre nem a régi zárókupak került vissza. ➏ ➐

➏

➐

Csak egyszerű figyelmetlenségről van szó, vagy a szelepek is cserére kerültek, csak nem tájékoztatták erről az ügyfelet?

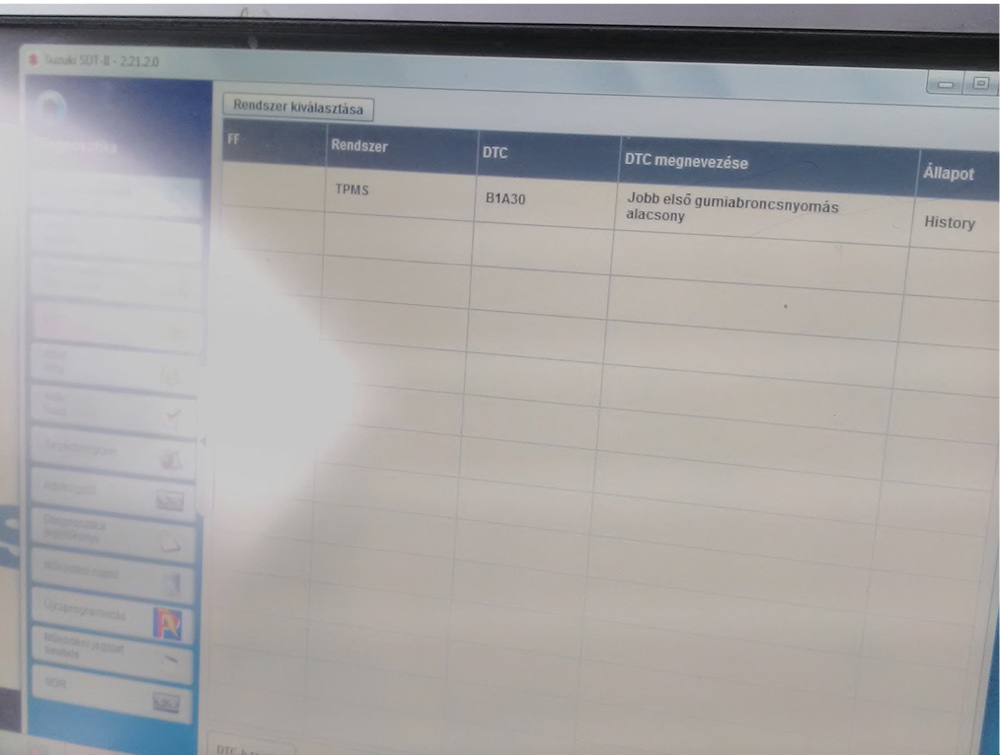

A rendszert hibakód-kiolvasóval ellenőriztük, melyben a hibakódot meg is találtuk, de az időpont viszont nem generált, így nehezen beazonosítható, hogy a defektkori, vagy annak javítása után keletkezett-e. ➑ ➒

➑

➒

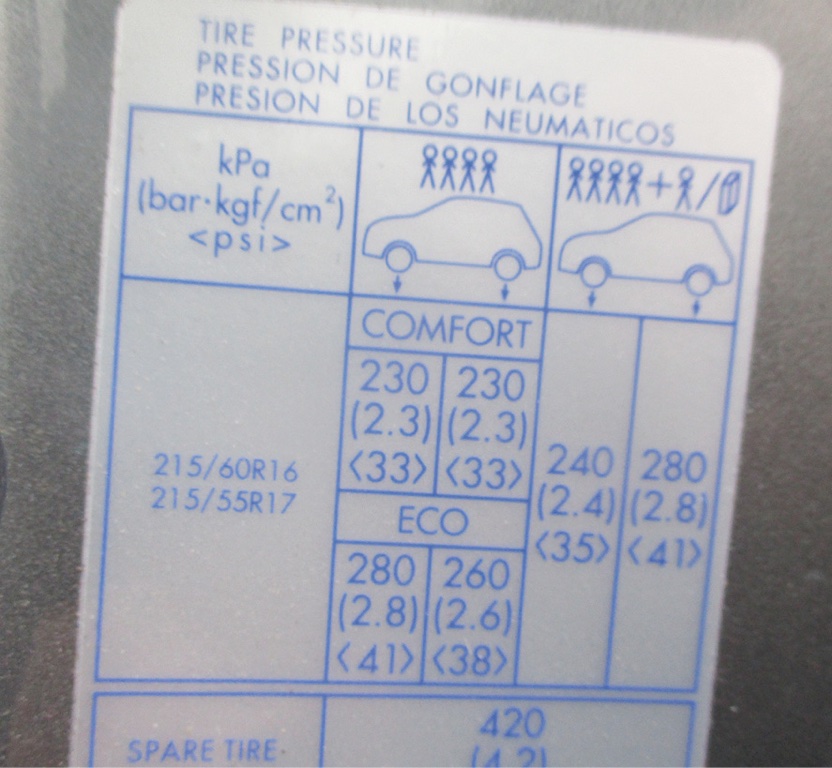

A hibakód törlése után az újraindításnál nem generálódott újra, de a gumiabroncs-nyomásértékek még mindig 270–280 kPa értéken voltak, és teljesen normálisnak mutatta a rendszer. Ekkor megnéztük, hogy nem lehet-e más a háttérben? Végignézve a műszerfali háttér-információkat, azt tapasztaltuk, hogy a rendszerben az ECO Mode volt beélesítve. Ha ehhez viszont ránézünk a gyári címkére, akkor a 260–280 kPa értékhatárok megfelelőnek mutatkoznak. ➓ ⓫

➓

⓫

Valószínűsíthető, hogy esetleg a defektjavítás utáni TPMS-rendszer szinkronizálásakor a „Mode” változott, és ez generálta a „hibát”. „Comfort Mode”-ra átállítva, és körkörösen 250 kPa-ra felfújva minden rendbe jött, új hiba nem generálódott. ⓬

⓬

Az ügyfél megnyugodott, de egyben tanulságként elmondható, hogy a TPMS-sel szerelt járműveknél a gumiszereléshez már igenis hozzátartozik a szinkronizálás felügyelete, és a háttér elektronikai rendszer beállításainak ellenőrzése is.

A témához tartozik továbbá, hogy a gumiabroncsnyomás-érzékelő szenzorok átlagos élettartama kb. 4–5 év vagy 160 000 km, így, ha a benne lévő akkumulátor lemerül, a szenzorokat újakra kell cserélni. Esetünkben a jármű ezen értékeket nem érte el, de ez is lehetne egyfajta hibaforrás. Gondoljunk erre is. Záró gondolatként figyeljünk oda, hogy annak ellenére, hogy a TPMS pontosan figyelmeztet, ha megfelelően karbantartják, nem helyettesíti a kézi légnyomás-ellenőrzéseket, csak egy másik elem az autó karbantartási eszköztárában.