Minőségbiztosítás a járműiparban

Napjainkban a gyártás területén állandó kérdéseket vetnek fel a következő fogalmak: Idő, Minőség és Költség. Ideális esetben ezek a fogalmak kéz a kézben járnak együtt és nincs szükség kompromisszumokra, a mindenkori preferencia mindhárom teljesülése egy időben. Sokszor az utóbbi két összetevő esetében azonban kompromisszumra kényszerül a gyártó.

A modern vállalatok felismerték, hogy a probléma észlelésétől számított időintervallum csökkentése létkérdés. Ezt sulykolják belénk szinte minden minőségügyi és logisztikai fórumon, minden beszállítói konferencián. Nem véletlenül, hiszen segítségével egyszerre tudjuk megvédeni vevőinket a hibától – legyen az tényleges fizikai vagy egy rossz megrendelés –, és saját presztízsünket a megörvendeztető minőség kategóriájába tolni. Az igazi kérdés azonban, hogy milyen stratégiát kövessünk ahhoz, hogy a hiba regisztrálása és az adott akció érdemben segítsen rajtunk. Hogy ez így legyen, ahhoz elengedhetetlenek azok a folyamatok, amelyek szabályozzák ezeket a rendszereket, egy specialista harmadik fél, akinek megfelelő eszközei, tapasztalata, infrastruktúrája van a minőségügyi problémák kiküszöbölésére és megfelelően implementálják, alkalmazzák ezeket a folyamatokat a mindenkori munkakörnyezetbe.

A MÚLT

A 80-as évek legvégén a Ford, a General Motors, a DaimlerChrsyler és a kisebb OEM-ek létrehoztak egy egységes minőségirányítási sztenderdet, miután arra a megállapításra jutottak, hogy a szabványosított beszerzés és beszállítás optimalizálja a költségeket, és hatékonyabb minőségi ellenőrzést tesz lehetővé. A szabvány az említett gyárak tevékenységéből adódóan autóipari érdekeltségű vállalatokra készült, tehát az autók, illetve részegységeik gyártásának és gyártási folyamatainak feltételeit határozta meg. Ezeket a követelményeket a fent említett cégek a 90-es évek elején hozták nyilvánosságra és terjesztették ki üzleti partnereikre. A visszhang rendkívül pozitív volt: a beszállítók megértették annak célját, s az egyszerűbbé és áttekinthetőbbé tette a vevői elvárásokat, ezáltal a vevői felülvizsgálatokat, auditokat.

A siker kézzelfogható volt, több akkreditációs testület jött létre. Az általuk akkreditált független minősítőkkel történt egyeztetés és megállapodás alapján folyt ezután a minősítés, és a minőség-ellenőrzés lefolytatása. Eszerint a tanúsítás feljogosít egy vállalatot arra, hogy autóipari cég beszállítójává válhasson, azaz gyárthasson alkatrészeket autókba, azok minősége megfelel a vevői kívánalmaknak. Ennek híre hamar átkelt az óceánon, és az 1990- es évek közepe óta az európai autóipari vállalatok is kifejlesztették saját autóipari követelményrendszerüket. Az angolszász gyártók után a német vállalatok teljesen elfogadták az "amerikai módszert", de kiegészítették azt a saját termékspecifikus igényeikkel is. Az említett követelményrendszerekhez alkalmazkodott a piac többi szereplője, ezáltal a szolgáltatók is.

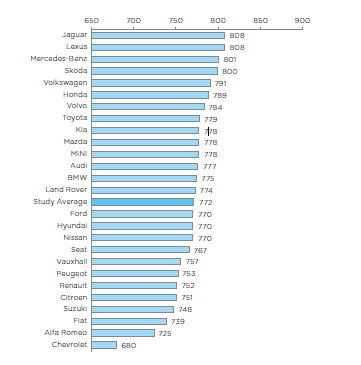

Ezekben az időkben kezdte meg működését a Göbel & Partner Quality Management Group is, melyet Ronald Göbel és Thomas Ramge alapított Németországban. Gyors növekedés után, 1995-ben már aláírták a szerződést a GM-mel az Egyesült Királyságban, Belgiumban és Spanyolországban működő gyáraiban, a teljes minőségügyi szolgáltatások ellátására vonatkozóan. 2001-ben megvásárolta a cégcsoportot Dino Kyriacou brit állampolgár, aki jelenleg is az egyedüli tulajdonos. Ezáltal rövid időn belül Európa-szerte megkezdte működését a vállalatcsoport, hogy teljes körű minőségügyi szolgáltatást nyújtson a gépjárműipari beszállítói lánc minden résztvevője számára. Napjainknak a kontinensünk egyik legnagyobb és legelismertebb szolgáltatójává vált, és egyedüli beszállítóként szolgáltatást nyújt többek között az összes Jaguar és Land Rover jármű- és motorgyár részére Nagy-Britanniától Kínáig és kapcsolatban áll további több mint 50 OEM-mel világszerte.

Természetesen meg kell említeni a japán minőségtervezési módszerek forradalmasító erejét is, melyeket a mai napig alkalmaznak, és meghatározó szerepük van a termelésben. Ebben élenjáró volt a Toyota, akit az általa bevezetett módszerei méltán emeltek a legproduktívabb autógyártók közé. Minőségügyi szakemberek nap mint nap alkalmazzák a poka-yoke elemzést, Ishikawa ok-okozati diagramokat, 5S módszert, Jidoka alapelveket, 3 Gen, 3 Mu, 7 muda (veszteség) szabályt, a Kaizen- módszert és még lehetne sorolni.

NAPJAINKBAN

A vevők és a beszállítók között többszintű beszállítói piramis van, melynek csúcsán az OEM (Original Equipment Manufacturer) áll, alsóbb szinteken pedig különböző fokozatú (Tier 1, Tier 2, Tier 3) beszállítók állnak. Az OEM és a beszállítói ipar magas termelési kultúrát, termelékeny és korszerű gyártást igényel, fejlett menedzsmenttechnikák mellett. Fontos, hogy megbízható, hosszú távon is tervezhető hazai és nemzetközi környezetet teremtsenek meg ezek a vállalkozások. A multinacionális vállalatoknak éppúgy érdeke megfelelő beszállítókat találni, mint a Tier 2 vagy Tier 3 szinten működő kis- és középvállalkozásoknak. A beszállítók által gyártott termékek nem kerülnek közvetlen kereskedelmi forgalomba. A beszállítói piramisra jellemző, hogy alapanyagból vagy félkész termékből hozzáadott értékkel egy magasabb szintű termék jön létre, melyet egy másik vállalat továbbfeldolgozással vagy összeszereléssel végtermékké alakít. A rendkívül alacsony árrés, a szigorú szállítási feltételek, a nyersanyagok világpiaci árának ingadozása mellett a nyereségesség növekedésének a kulcsa a minőség megtartása, selejtes anyagok, alkatrészek által okozott későbbi problémák eszkalációjának teljes kizárása.

RENTABILITÁS? A KULCS A MINŐSÉG!

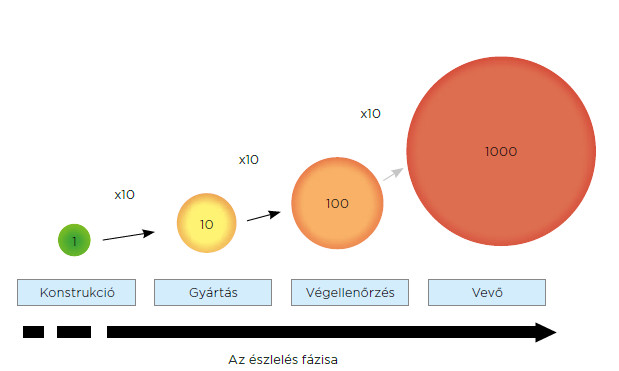

A fenti ábrából is jól látszik, hogy minden egyes folyamatban milyen kulcsfontosságú a megfelelő minőség biztosítása. Jóllehet, ez megoldott egy adott szervezeten belül saját minőségbiztosítási csapattal a kész termék azonnali ellenőrzésére vagy a már meglévő hibák szintén azonnali kijavítására vonatkozóan. Igen, jól érzi az olvasó, hogy a hangsúly az AZONNALI szón van. Mivel a gyártás precíz gyártásszervezési és készletgazdálkodási stratégia alapján van megtervezve, a legtöbb esetben nincs esély még órákra sem nélkülözni a készletet, mivel egy esetleges sorleállás percenként tízezer eurós büntetést is vonhat maga után, ami minden esetben a felelős beszállítót terheli. Jóllehet rendelkezésre állnak a minőségirányítási részlegen betanított munkások, technikusok és mérnökök is egy adott szervezetnél, de ezek a hibák ritkán jönnek tervezett időpontban, viszont a hiba kijavítására olykor az "azonnal" is túl hosszú időintervallum. Ilyenkor a jól átgondolt megoldás egy szakértő szervezetet hív segítségül, aki extrém rövid időn belül hathatós segítséget tud adni a problémára.

A HIBA

A helyes stratégia kialakításához mindenekelőtt érdemes megértenünk, átismételnünk pár fogalmat. Először is a hiba, a probléma nem más, mint egy rés. Ez a rés az általunk tervezett termék vagy szolgáltatás (de itt definiálhatunk bármilyen, a környezetünkre vonatkozó elemet is) tulajdonsága és a valóság közötti negatív, kellemetlen különbség. A probléma nagysága, számossága vagy súlyossága az idő előrehaladtával jellemzően nő, és ennek a növekedésnek a hátrányait a legegyszerűbben pénzügyi veszteségként írhatjuk le. De vajon maga a rés, a probléma honnan származik? A modern minőségirányítási technikák definíciói szerint ez a rés, probléma 1.) jelenbeli, a múltból származó; avagy 2.) jövőbeli, jelenben eredő események sorozatának a következménye. Ez nagyon szépen hangzik, de még mindig messze vagyunk a stratégiától.

Nézzük a jelenbeli problémáinkat, melyek a múltból származnak: például egy reklamált termék, mely megmunkálási hibát tartalmaz, amit a gyártógépünk meghibásodása okozott. Ugyanakkor ez a hiba egyszerre okozhat jövőbeni problémát is, mely a jelenben gyökeredzik, hiszen, ha a leckét, azaz a gép meghibásodásának lehetőségét nem tanuljuk meg, akkor nagyon gyorsan egy ismétlődő hibát kell elmagyaráznunk az okkal morcos vevőnknek. Lássuk, hogy milyen stratégiát alkalmazhatunk a minőségirányítás keretein belül a rés megtalálására. Természetesen a legjobb, ha megakadályozzuk a hibás termék képződését (Jidoka alapelvek) a nulla hiba koncepciókkal. Ezt összekapcsolva a minőségi kapukkal és a dolgozói önellenőrzés képességével, már szinte kiküszöbölhetjük hibás végtermék keletkezését.

Ne felejtsük el, hogy a nulla hiba nem arról szól, hogy a termelésünkben nincs jelen selejt. Természetesen selejt van és lesz is, mindössze a selejt nem képes kikerülni a végfelhasználóhoz az alapelvek következetes alkalmazásával. A megtanult leckék, azaz a jelenben gyökeredző jövőbeli problémáink pedig legegyszerűbben akkor küszöbölhetőek ki, ha időben elvégezzük a házi feladatunkat, és tisztességesen megcsináljuk az FMEA, Control Plan, Process chart, Munkautasítás (TIS, JES) dokumentumokat, majd ezt a gyártásunkban következetesen alkalmazzuk.

A MEGOLDÁS? G&P QUALITY MANAGEMENT

Hogyan hatnak az eddig említett problémák az észlelési és a reagálási képességünkre? A minőségi kapuk helyes elhelyezése, az FMEA-akciók végrehajtása, a dolgozói tudatosság (és megfelelő vállalati kultúra) egyértelműen lerövidítik az észlelés idejét, és időbeni eszkalációt váltanak ki, vészcsengőket szólaltatnak meg azért, hogy hibás termék ne haladhasson tovább a gyártásunkban. Természetesen ennek az észlelési folyamatnak sok állomása van: bejövő anyag ellenőrzés – gyártósori ellenőrzés – végellenőrzés – GP12 vagy tűzfal jellegű állomások – teardown tesztek – vizuális auditok – dock audit – shipping audit – track audit. A G&P Quality Management elhivatott, hogy minden állomáson megoldást kínáljon. Ezek a megoldásaink tesznek minket különlegessé az autóipar piacán.

Tudatosan készülünk arra, hogy partnerei lehessünk minden állomáson a cégeknek, sőt kifejezetten a vevői lokáción a külső válogatómunkák és a garanciális feladatok elvégzését is ide sorolhatjuk. Nem véletlenül választ sok autógyár minket stratégiai partnernek, hiszen mind a beszállítóik érdekeit, mind a végfelhasználók érdekeit egy kézben, a folyamat közepén tudjuk képviselni. Így képviseli a G&P Quality Management Kft. az Opel szentgotthárdi motorgyártásában több mint 8 éve egyedüliként azt a szervezetet, aki beszállítói láncolatban a problémás termékeket elhatárolja, ha kell, utómunkálja vagy megoldási tervekkel segíti a partnereket. Nem csak az Opel által jelzett problémákkal foglalkozunk, sokszor maguk a beszállítók kérnek fel minket egy belső tűzfal felállítására, nehogy a termelésükben észlelt anomáliák gondot okozhassanak a motorgyárban.

Segítjük őket a hiba behatárolásában, hibamódok, teszteljárások felderítésében, amit "Best Practice" módon beépíthetnek a meglévő gyártásukba, így jelentős jövőbeli költségeket takaríthatnak meg. Hiszen a végén mindez, mint oly sok minden, ez is a nyereségességről szól. A jó választás egy olyan szolgáltató, amely nemcsak itthon rendelkezik megfelelő tapasztalattal, de a világ jelentős termelő országaiban is. Egy azonnali tűzfal felállítása, beszállítói vagy/és vevői reklamációk kezelése, bejövő áruk ellenőrzése, pro active containment (vagyis: ), raktározás vagy szervezetfejlesztés és oktatás nemzetközi szinten, mivel az iparágra jellemzően a problémák túlmutatnak sok esetben az országhatárokon is. Fontos még a megfelelő referencia, a képzett munkaerő, a szervezetnek önmagára vonatkozó állandó minőségi követelménye. És persze a tanúsítványok megléte, a felelősségbiztosítás, amely felel az adott szervezet működéséért, és nem utolsósorban a vállalási díja. A megfelelő szolgáltató megtalálása nem könnyű feladat. A piacnak vannak igényei, és erre természetesen megfelelő válasza is. A minőségmenedzsment szolgáltatók piacán található résztvevők között óriási a különbség a kínált szolgáltatások terén, viszont minimális az olykor mindent eldöntő árszint kérdésében.

A G&P MÁRKANÉV

A Göbel & Partner több mint 20 éves piaci jelenléte alatt több mint 50 autógyárnak és több mint ezer beszállítónak nyújtott és kínál szolgáltatást. Tudja tenni ezt azért, mert sokkal többet nyújt annál, hogy csak egyszerűen megvizsgál egy elemet és visszailleszti azt a helyére. A G&P a Jaguar és Land Rover összeszerelő üzemeinek egyedüli minőségügyi szolgáltatója, ez idő alatt szignifikáns növekedést ért el a márka, és 2014-ben a J.D. Power ratings beszámolója alapján a Jaguar a legmegbízhatóbb márka címét vívta ki a felmérés alapján, megelőzve a Lexus márkáját. Ennek elérésében tevékenyen részt vett a G&P is, melyet alátámaszt a 2014-ben a Jaguarral közösen elnyert CIPS award, amely az autóiparban a vevő-beszállító közötti együttműködést díjazza, amit gyakran emlegetnek az autóipar Oscar-díjának. Együttműködés többek között olyan neves brit gyártókkal, mint a McLaren, a Rolls-Royce és a Bentley és a gépjárműiparon túlmutató Rolls-Royce Aerospace jelentenek a cég ügyfelei számára olyan referenciát, melyet a cégcsoport tulajdonosa, Dino Kyriacou által megfogalmazott mottó tükröz a legjobban, miszerint "A legjobbnak – nem pedig a legnagyobbnak lenni".