Emelőgépek a járműtechnikában 1. rész

Témánk egy – szándékaink szerint – több részből álló sorozat első részeként az általános problémákon túl a csápos és ollós járműemelők legfontosabb biztonsági kérdéseivel foglalkozik. Két csoportot kívánunk érinteni, az egyikbe

a járműjavítás és karbantartás eszközei (főleg a szervizemelők), a másikba pedig a szállítási technológia gépei

(mint pl. a járműre szerelt rakodók, daruk, önrakodó és billenő felépítmények) sorolhatók. Közös vonásuk, hogy egyikük sem része a hagyományos járműtechnikának, mivel műszaki területük attól jelentősen eltér.

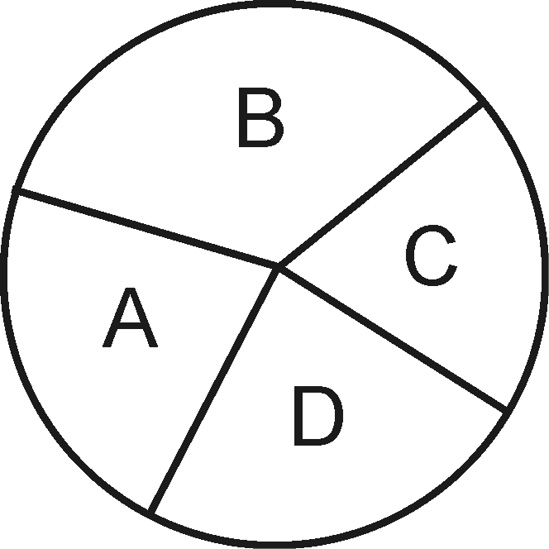

1. ábra A. gépkonstrukció, beépített biztonsági berendezések, B. a gépkezelő képzettsége, gyakorlata,

C. üzemeltetési viszonyok (technológia), D. külső tényezők (telepítés, időjárás stb.)

Az említett szakmai eltérések miatt az emelő- és rakodógép-ismeretek nem szerepelnek a járművezetői tanfolyamok, a szervizemelők pedig a járműszerelő tanfolyamok témaköreiben.

Az emelőgép-vizsgáló szakértőknél hasonló a helyzet, mivel alapképzésüket többnyire csak érinti a járműveket kiszolgáló vagy azokra szerelt emelőgépek témaköre, különösen azoknak a járműre gyakorolt hatása. Tehát mindkét csoportra jellemző, hogy erre a területre szükséges ismereteiket nem alapszakmájuk részeként, hanem a gyakran vitatható színvonalú és tartalmú kiegészítő képzés keretében sajátítják el.

Ez a tapasztalatok alapján esetenként alapvető probléma lehet.

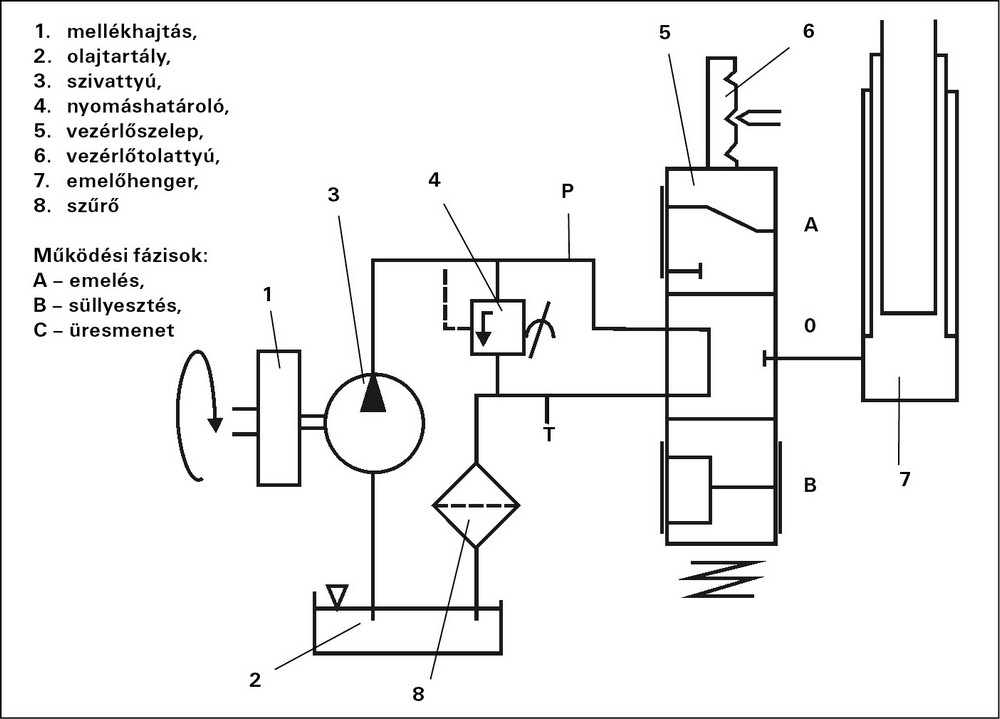

2. ábra

A mechanikai energia veszélyei kapcsán gyakran állítják párhuzamba a közlekedést és az emeléstechnikát. Ezek közül ismert, ha egy tömeg valamilyen sebességgel való ütközését és bizonyos magasságból való leesését hasonlítják össze. Pl. (a légellenállást figyelmen kívül hagyva) a 25 km/h sebességgel való ütközés megfelel közel 2,5 m-ről való leesésnek, a 40 km/h 6,3 m-nek és a 90 km/h 30 m-nek. De a fő különbséget az ilyen összehasonlítások gyakran elhanyagolják. Ez pedig az, hogy míg egy jármű ütközése az esetek túlnyomó részében együtt jár bizonyos energiaelnyelő részek összenyomódásával (akkor is, ha betonfalnak ütközik), mely miatt csökken az utasokra ható ütközési lassulás és persze a sérülésük is, addig egy megemelt test vagy tárgy leesésénél erre csak igen kis mértékben lehet számítani. Pedig ez a különbség akár élet-halál kérdése is lehet, mivel ha egy jármű ütközéskori sebessége pl. 50 km/h és a járműszerkezeti részek 0,5 m-t tudnak az utastérig deformálódni, az utasokat (átlagosan) 10 g-nél kisebb lassulás terheli. Ugyanakkor egy (csak 30 km/h sebességnek megfelelő) közel 3,5 m-ről való leesés és 5 cm-es deformáció (pl. talajbenyomódás) esetén kereken 70 g a földnek csapódás közbeni lassulás. Ez pedig azt jelenti, hogy a közvetlenül érintettek életben maradása az első esetben (a biztonsági öv bekötése mellett) nagyon valószínű, az utóbbi esetben már kétséges. Nagyjából hasonló veszélyekkel lehet számolni emelőgépek üzemeltetésénél, főleg olyan esetekben, ahol a veszélyzónából nem zárható ki emberek tartózkodása, mint pl. a szervizemelőknél és a járműre szerelt daruknál.

Az 1. ábra egy gép biztonságos működésének feltételrendszerét szemlélteti, a „biztonság” fogalmának (a szokásos munkavédelmi értelmezésen túl) az anyagi kár kockázatára való kiterjesztésével, ugyanis az autószerviz csápos emelőjének vagy egy autómentő vállalkozó járműmentő darujának biztonságos működése az emelt sokmilliós járművek sérülésmentességének ugyanúgy alapvető feltétele, mint a személyzet sérülés elleni védelmének.

Az ábra alapján akkor biztonságos a gép működése, ha az adott esetben a kör teljes, és a körcikkek összeérnek, tehát nincs köztük nem lefedett terület. Az A mező a gép saját biztonsági berendezéseit szemlélteti, főleg a kezelőtől függetlenül ható veszélyek elleni automatikus biztonsági funkciókat (pl. villamos érintésvédelem, csőtörésvédelem, stabilitás). Mivel ez a mező állandó (hiszen a gyári konstrukciótól függ), nem ajánlott a gyár által előírtnál gyengébb felkészültségű gépkezelőt megbízni, mert ebben az esetben az A és B mező között üres terület marad. Ugyanez a probléma abban az esetben is, ha a gépet nem rendeltetésszerűen használják (pl. egy eredetileg markolós rakodódarut autómentő-daruként), ahol a C mező kisebb a kívánatosnál. Mindkét esetről elmondható, hogy a „biztonsági háló” nem teljes, és csak idő kérdése, mikor fog egy baleset bekövetkezni.

Az előzőek alapján nem lehet csodálkozni azon, hogy számos műszaki jellegű baleset kifejezetten emberi hibára vezethető vissza, és mint látni fogjuk, az érintettek tekintélyes része éppen a hivatalból hozzáértő „szakemberek” köréből kerül ki.

Billenőfelépítményes jármű halálos balesete

A billenőputtonyos jármű egyik billentése után a hidraulikus szivattyúhajtás bekapcsolva, a vezérlőszelep pedig a „süllyeszt” állásban maradt. A járművel való elindulás után a motorfordulat növelésével az üres billenőteknő fokozatosan balra dőlt, majd a közúton szabályosan szembejövő járművel ütközve egy személy halálát okozta.

A fenti kapcsolási vázlat szerint az (5) vezérlőszelep „süllyeszt” (B) állásában összeköti a (3) szivattyút és a (7) emelőhengert a (2) olajtartállyal, így normál esetben a tartályra ürül a szivattyú és a munkahenger. Azonban a baleset utáni vizsgálat alapján a jelen esetben a tartályra visszafolyó csőben (T) egy nagy fojtás volt (pl. eldugult a 8 jelű visszafolyó-ági szűrő), ezáltal a hidraulikus rendszer elfolyási ellenállása nagyobb volt, mint ami az üres puttony emeléséhez szükséges, ezért az utóbbi el is indult.

A balesettel közvetlenül összefüggésbe hozható az időszakos vizsgálat szakszerűtlensége, mivel e hiba feltárása a jármű álló helyzetében (teher nélkül) mindössze 1–2 percet igényelt volna.

Konténerrakodó jármű csonkolásos balesete

A járműre szerelt konténeremelő felépítmény elektrohidraulikus rendszerében az eredetileg nyomógombos vezérlést a javítás során billenőkapcsolós kivitelűre alakították át. Ezáltal megszűnt az emelőgépeknél jellemző (és előírt) alapvető biztonsági adottság, hogy a vezérlőelem elengedése után a mozgásnak le kell állnia. Ezután csak idő kérdése volt egy baleset, mely meg is történt, amikor egyik alkalommal a gépkocsivezető (az emelőberendezés bekapcsolása után) a vezetőfülkében felejtette a vezérlőpanelt, majd elkezdett a mozgó emelőszerkezet alatt tevékenykedni. Eközben egyik karja beszorult, és közben annyira megsérült, hogy később amputálni kellett. Bár a vezető megszegte a hatósugárban való tartózkodás tilalmát, a baleset eredendő oka mégis a vezérlés szakszerűtlen átalakítása és a nem megfelelő időszakos vizsgálat is, mivel nem fedte fel ezt a súlyos hibát.

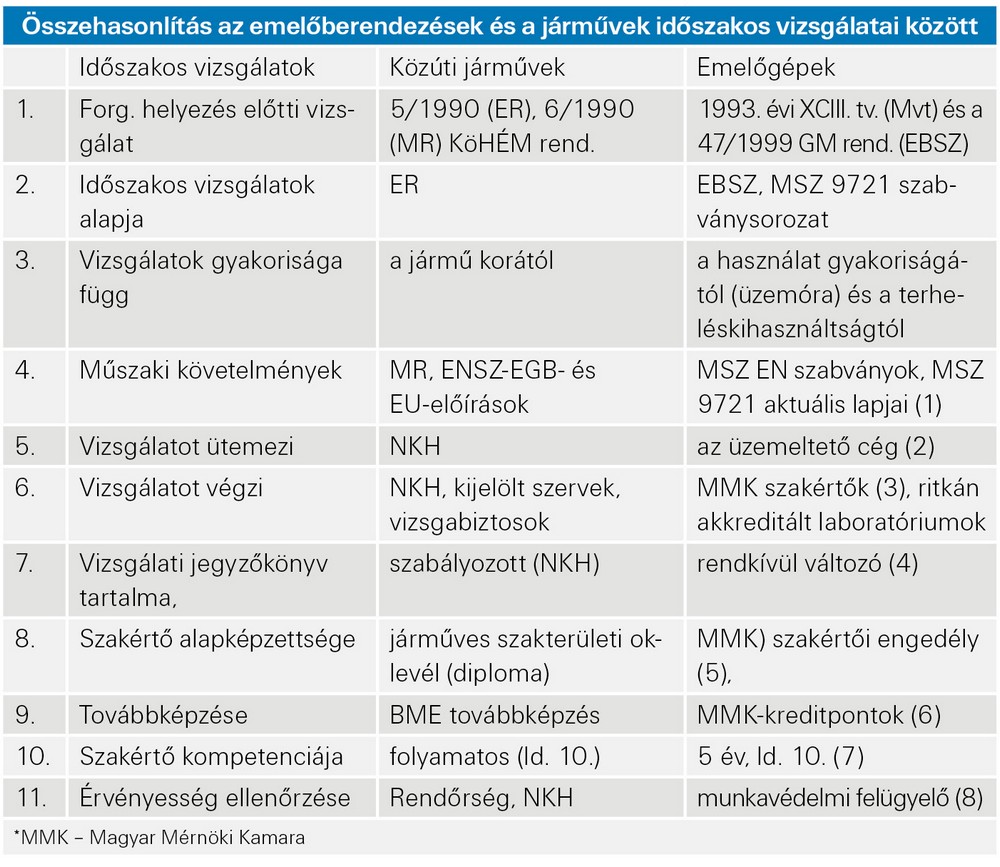

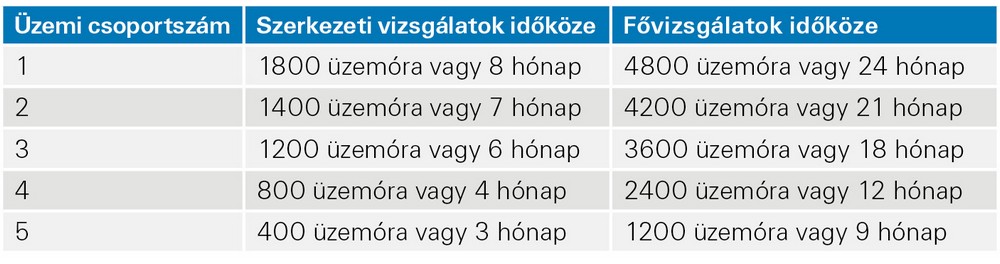

1. táblázat Megjegyzések (zárójeles számok):

ad. 1. A témakörbe tartozó gépek egy részére nincs termékszabvány, és a legtöbbjükre időszakos vizsgálati szabvány.

ad. 2. Emiatt a vizsgálatok motivációja gyakran nem a szakszerűség és a biztonság, hanem a cég anyagi érdekei, és a munkavédelmi ellenőrzés formai feltételeinek teljesítése.

ad. 3. Témánk körébe vágó szakértői engedély a G-D-36, mely a kézi járműemelőtől a toronydaruig az összes emelőgépre érvényes, így a szakértők adott géphez való hozzáértése esetleges. Ez a (2) alattival oda vezet, hogy a vizsgálatok színvonala (és díja) akár 100%-ban eltérhet egymástól.

ad. 4. A (3) alattiakkal együtt ennek az az eredménye, hogy a gép legfontosabb biztonsági tulajdonságainak szakszerű és korrekt ellenőrzését gyakran nem végzik el, továbbá ennek hiánya homályban marad.

ad. 5. Főleg a (3) alattiak miatt a szakértőjelölt szakmai hozzáértésének ellenőrzése nem állapítható meg rendesen.

ad. 6. Valójában nincs szervezett továbbképzés, és ennek hiányát a kreditpontrendszer nem kompenzálja.

ad. 7. ld. az 5. és 6. alatti észrevételeket.

ad. 8. Az egyéb feladatok miatt túlterhelt felügyelőnek csak esetlegesen szakterülete az emelőgép-technika, így a munkavédelmi ellenőrzés gyakran a vizsgálati jegyzőkönyv formális részeire korlátozódik.

Létrás jármű halálos balesete

Tehergépkocsi-alvázra szerelt, eredetileg emelőkosár nélküli hagyományos létrás felépítményt utólag szereltek fel munkakosárral. A teljesen eltérő üzemmód miatt a gép biztonsági rendszerét – különösen a mozgáshatároló, ill. túlterhelésgátló berendezést – áttervezni és módosítani kellett volna. Mivel ez nem történt meg, a létrakészlet az eredeti beállítás mellett üzemelt, folyamatos túlterhelés mellett.

Az egyik alkalommal a felső létratag (a legnagyobb kinyúlás közelében) a túlterheléstől deformálódott, vezetékéből kibukott, a kosár lezuhant és a kosárban tartózkodó személy meghalt.

A balesetnek három oka is van, az első a szükséges tervezési munka nélküli szakszerűtlen átalakítás, második az átalakítás után kötelező biztonságtechnikai vizsgálat szakcéggel való elvégeztetésének mellőzése, a harmadik pedig az amatőr módon végrehajtott időszakos vizsgálat.

Elgondolkoztató a fentiek alapján:

– a bemutatott balesetek mindegyike műszaki jellegű volt,

– a baleset oka mindegyik esetben egyértelműen a szakszerűtlen átalakítás és a hozzá nem értő vizsgálat.

2. táblázat

Az időszakos műszaki vizsgálatok rendszere

A biztonságos üzem szempontjából a vázolt műszaki és emberi tényezőkön kívül legalább ennyire fontos a gép állapota, mely annak a záloga, hogy a beépített biztonsági funkciók bármikor képesek legyenek betölteni szerepüket. Ennek érdekében a gép használata során történt változásokat, elállítódásokat vagy hibákat rendszeresen fel kell tárni, és a javításról gondoskodni kell. Erre hivatott az időszakos vizsgálatok rendszere, mely emelőgépek területén alapvetően különbözik a jármű szakterületen ismert időszakos műszaki vizsgálatok rendszerétől.

Az emelőgépekre az 1. táblázatban hivatkozott Emelőgép Biztonsági Szabályzat (EBSZ) van érvényben. Eszerint az időszakos vizsgálatok körébe tartozik az időszakos biztonsági felülvizsgálat, a szerkezeti vizsgálat és a fővizsgálat is, amelyek elvégeztetéséről az emelőgép tulajdonosának kell gondoskodni. Ezen kívül létezik az ún. műszakos vizsgálat is, amelyet az adott emelőgép minden munkakezdésekor el kell végeznie a gépkezelőnek (beleértve a napi hosszabb szünet utáni újra üzembe helyezést). Az 1993. évi XCVIII. tv. (Mvt) szerint a minden gépre érvényes üzembe helyezés előtti teendőkkel együtt az emelőgépekre szükséges vizsgálatok a következőkben foglalhatók össze:

– az gép üzembe helyezését megelőzően a munkavédelmi szempontú előzetes vizsgálat (Mvt),

– üzembe helyezés elrendelése az üzemeltető részéről; ennek feltétele az előző vizsgálat megléte (Mvt),

– időszakos emelőgép-vizsgálatok az EBSZ és az MSZ 9721 szerint (fővizsgálat, szerkezeti vizsgálat),

– időszakos biztonsági felülvizsgálat 5 évenként (Mvt).

A fenti 3. bekezdésben lévő vizsgálatok gyakoriságának megállapítása nagyon fontos, függ a használat gyakoriságától és az igénybevétel nagyságától. Ezért az adott emelőgépet és annak részeit a változó terhelési viszonyok (terhelés nagysága, annak időbeli gyakorisága) szerint és az üzemmód változásai miatt is

ú.n. üzemi csoportba sorolják. Ugyanis másként kell időszakos vizsgálatnak alávetni egy emelőgépet, ami folyamatos üzemben, nagy tömegeket, esetleg magas környezeti hőmérséklet mellett mozgat, mint egy olyat, amit napi egy-két alkalommal vagy esetleg évi néhány alkalommal (pl. karbantartó feladatokra) használnak, kis terhek emelése során.

A fő- és szerkezeti vizsgálatok az MSZ 9721 szabványsorozat szerint történnek, figyelembe véve az MSZ 9750 szerint meghatározott üzemi csoportszámot.

Az MSZ 9721 szerint egyes vizsgálatoknak az üzemi csoportszámtól függő gyakoriságát a 2. táblázatban foglaltuk össze.

A vizsgálat annak a megállapítására terjed ki, hogy nincs-e az egyes szerkezeti elemeken sérülés, kopás, maradó alakváltozás, rendellenesség, működőképesek-e a biztonsági berendezések (pl. fékek, fékbetétek, túlterhelés-védelem, vészkapcsoló, stb.), az emelőgép megfelel-e a rá vonatkozó szabványelőírásoknak, védettsége megvan-e a használat közben veszélyt jelentő okok ellen, megtörténtek-e a szerkezeti vizsgálatok, ill. a korábbi vizsgálatok során tapasztalt hibákat kijavították-e. Ezen kívül a szabványban előírt jelölések, piktogramok, dokumentáció meglétének ellenőrzése szintén a vizsgálat tárgya.

Tulajdonképpen a fővizsgálat egyben szerkezeti vizsgálat is, annak egyfajta kibővített változata azzal a különbséggel, hogy üzemi, és túlterheléses teherpróbákat is tartalmaz.

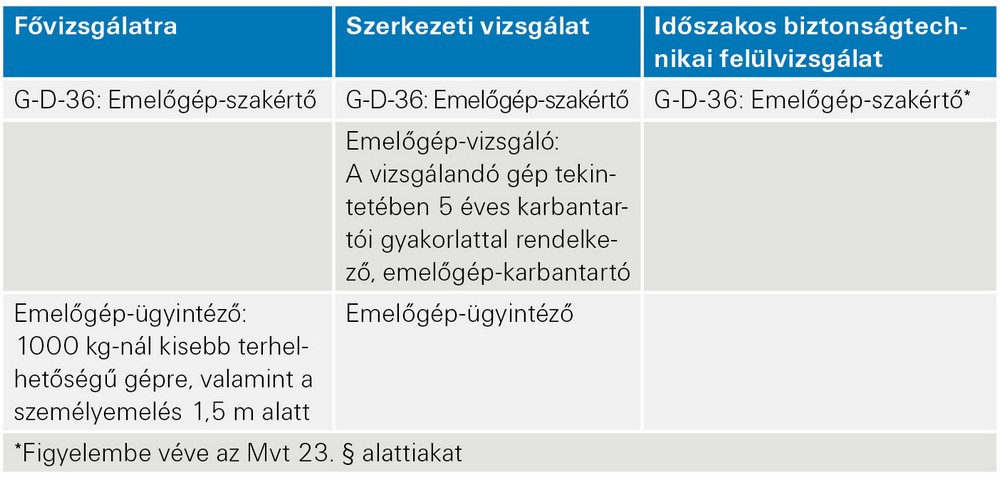

3. táblázat

Az EBSZ szerint emelőgépek vizsgálatára való jogosultságokat a 3. sz. táblázat szemlélteti.

A szakértőkkel szemben alapvető követelmény a szakmai felsőfokú végzettség. Azonban a kamarai törvény [1996. LVIII. törvény] módosítása [1999. évi CXIV. törvény 13. §] lehetővé tette, hogy a mérnöki kamarai tagságra a végzettségüknél fogva nem jogosult technikusok a korábban megszerzett tervezői, illetve szakértői engedélyüket 2000. június 30-ig beadott kérelmük alapján folytonossá téve megtarthassák. A jogosultságokat a Magyar Mérnöki Kamara honlapján (www.mmk.hu/nevjegyzek) lehet leellenőrizni, ahol név vagy kamarai azonosítószám alapján, könnyedén kideríthető, kinek van egyáltalán érvényes szakértői engedélye az adott gép vizsgálatára vonatkozóan. Sajnos gyakran lehet találkozni nem hozzáértő, vagy jogosulatlanul kiállított, „papírgyártók” által készített, szakmailag nem megfelelő jegyzőkönyvekkel. Ennek egyik fő oka az a gyakori tévhit, hogy a jegyzőkönyvet kizárólag a munkavédelmi hatóság ellenőrzése esetére kell kiállíttatni, és hogy ennek megléte mentesíti az üzemeltetőt a felelősség alól egy esetleges ellenőrzés vagy baleset során, függetlenül az adott emelőgép állapotától. Ez téves, valójában közvetlenül az üzemeltető felelős egy adott balesetért, és csak esetleges, hogy ezt át tudja-e hárítani a gépet legutoljára vizsgáló „szakértőre”.

Pedig könnyen belátható, hogy az üzemeltető egy szakmailag nem megfelelő vizsgálattal a következőket kockáztatja:

– személyi sérülés, az összes következményével,

– jelentős anyagi kár az emelőgép vagy a jármű sérülése miatt, továbbá ezek használatból való kiesése,

– munkavédelmi hatósági bírság.

Az utóbbi az Mvt 82. § alapján – többek között – a következő esetekre vonatkozik:

– „az egészséget nem veszélyeztető és biztonságos munkavégzésre vonatkozó követelmények teljesítését elmulasztó, és ezzel a munkavállaló életét, testi épségét vagy egészségét súlyosan veszélyeztető munkáltatóval vagy”.....”felelős személlyel vagy szervezettel szemben.”

– az Mvt. 21. § szerinti munkavédelmi üzembe helyezés elmulasztása esetén,

– az Mvt 23. § szerinti időszakos biztonsági felülvizsgálat elmulasztása esetén,

– a szükséges biztonsági berendezések, egyéni védőeszközök működésképtelensége, illetve hiánya esetén.

A bírság összege a 273/2011 (XII. 20.) Korm. rendelet alapján az 50 E Ft-tól kezdődőden (hatóság általi mérlegelés alapján) akár 10 millió Ft is lehet, a hiányosság mértékétől függően, de az üzemeltető cég méretétől függetlenül.

Szervizemelők fontosabb biztonságtechnikai kérdései

Itt a csápos és ollós emelőkkel foglalkozunk főleg amiatt, mert amíg egy normál emelőgépnél kizárható személyeknek a veszélyzónában való tartózkodása, addig ezeket kifejezetten arra gyártották, hogy járműveket emeljenek személyek fölé, biztonsági alátámasztás nélkül.

Itteni tárgyalásukat tehát veszélyességük indokolja.

4. táblázat

Elsőként bemutatunk két balesetet csápos emelőkkel

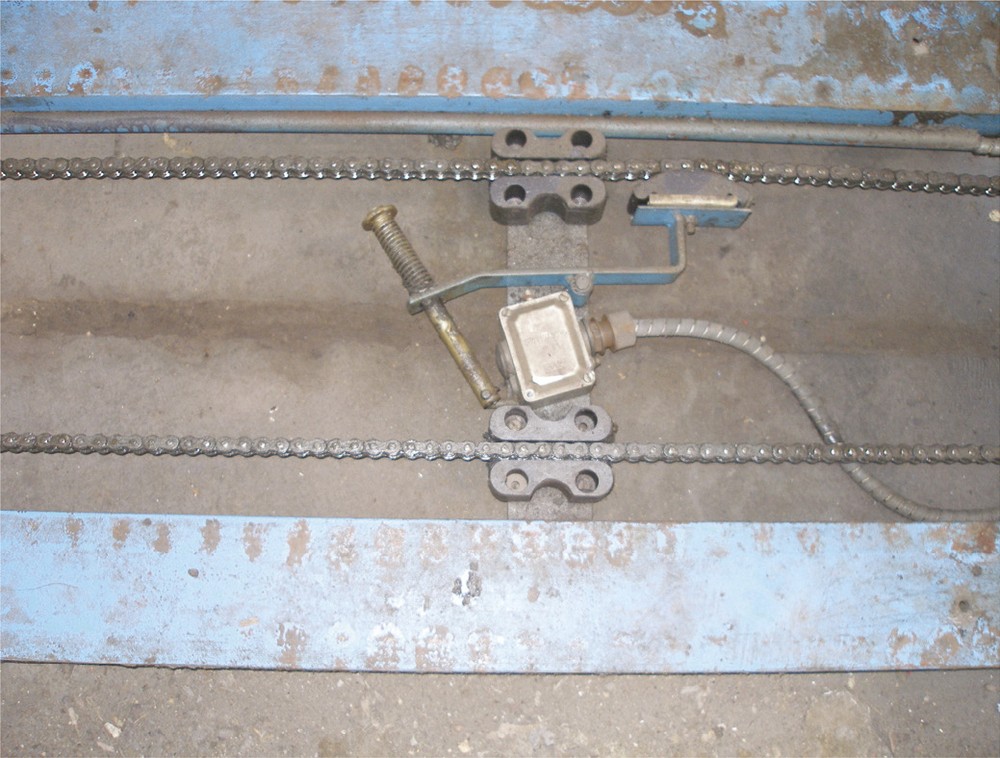

1. Az emelőoszlopok aszinkron működése

A kétoszlopos csápos emelő egyik emelőorsóját (az elterjedt megoldás szerint) villanymotor hajtja, a másik pedig erről kapja a hajtást a padlócsatornában futó hevederes lánc által. E láncnak a lazulását, nyúlását vagy szakadását egy végálláskapcsoló ellenőrzi, ha tehát a két orsó együttfutásának eltérése túllépi az előírt mértéket, ez figyelmeztető jelzés ad és a hajtást leállítja.

A baleset alkalmával a hajtott orsó nagymértékben elmaradt a párjától, de ezt a szerelő csak akkor vette észre, amikor az emelőn lévő jármű félrecsúszott és oldalával az egyik emelőoszlopnak ütközve súlyos anyagi kárt okozott.

A baleset egyik oka itt is a szakszerűtlen javítás, mivel a padlócsatornában elszennyeződött és tönkrement végálláskapcsolót nem cserével javították, hanem egyszerűen kikötötték, ezután már a nagymértékű lánclazulást semmi nem érzékelte. A másik ok pedig az, hogy az időszakos vizsgálat során az emelőgép e fontos biztonsági berendezésének működését és állapotát senki nem ellenőrizte.

1. kép: ollós emelő munkahengere (tehertartó szelep nélkül) és az alsó végálláskapcsoló

2. kép: az emelőkar akaratlan elmozdulása elleni rögzítőszerkezet az ollós emelőn (ez az előző hiányában alapvető fontosságú)

2. Az emelő túlterhelése

Ismert, hogy trapéz-, ill. lapos-menetes hajtású csápos emelők esetén a súrlódási viszonyok miatt a villanymotor áramfelvétele nem arányos az emelő terhelésével, emiatt az ilyen gépeknél fokozottan ügyelni kell az emelő gyárilag előírt terhelhetőségére és a jármű tömegének összhangjára. Ha ezt nem ellenőrzik, baleset is történhet, mint abban az esetben, amikor egy nagy terepjárót emeltek az átlag-személygépkocsi mozgatására gyártott emelővel. Itt a túlterhelés következtében a jármű leborult az emelőről, melynek egyik oldali befogása kidőlt az alapból. Így a járművet és az emelőt egyaránt milliós kár érte.

Itt az jelölhető meg a baleset okaként, hogy a gépkezelő nem kapta meg a megfelelő oktatást az emelő (gyári konstrukciójából eredő) biztonsági hiányosságairól és azokról a többletfeladatokról, melyeket a gép biztonságos üzemeltetése érdekében be kell tartania.

Mint látható, mindkét balesetnek műszaki oka van, az elsőben a szakszerűtlen átalakítás és vizsgálat, a másodikban pedig az, hogy a gépkezelőt nem oktatták ki a gép adottságaival kapcsolatos teendőkre. Azokat a legfontosabb biztonságtechnikai tulajdonságokat és szempontokat, melyeket az időszakos vizsgálatnál (beleértve a műszakonkénti vizsgálatot is) ellenőrizni kell, a 4. táblázat tartalmazza.

3. kép: csápos emelő túloldali emelőorsó hajtólánca a lazulást jelző végálláskapcsolóval

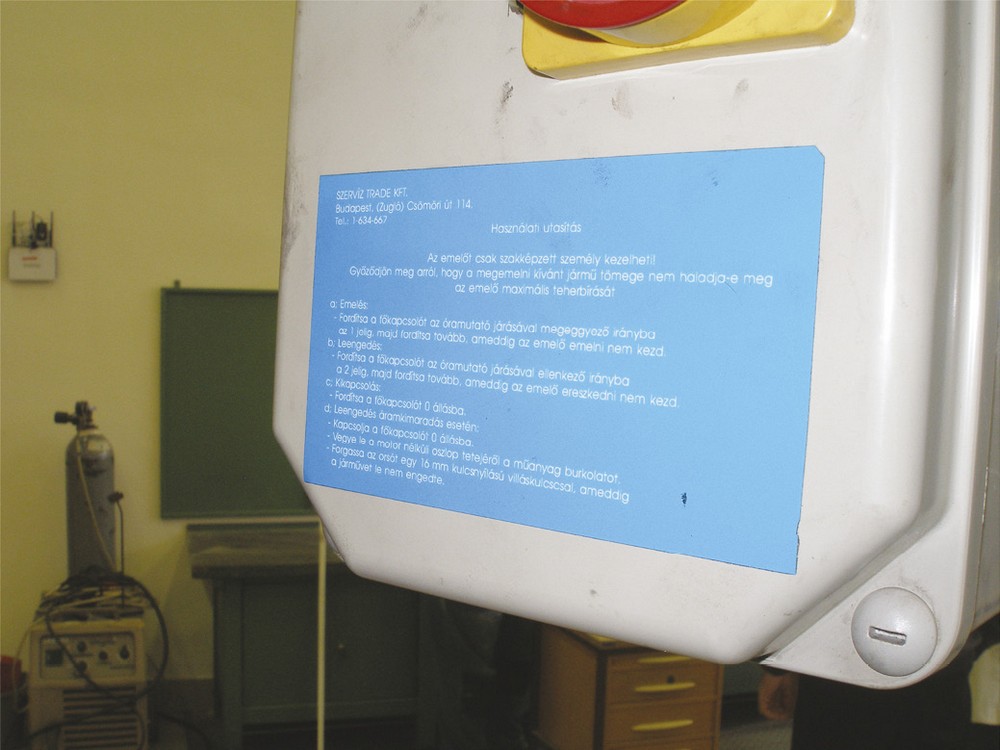

4. kép: csápos emelő főkapcsolószekrénye a rövidített kezelési utasítással

Összefoglalás

A járműemelők veszélyességét főként nem a bonyolultság jelenti, hanem egyrészt az, hogy a megemelt teher alatt üzemszerűen személy tartózkodik, másrészt az a kockázat, ami a nagy értékű járművek esetleges sérülésével együtt jár.

Ezért az üzemeltetők alapvető érdeke, hogy az időszakos vizsgálatokat rendszeresen és szakszerűen elvégeztessék.