Dízel hibakeresés a gyakorlatban - Peugeot 307 HDI anti-pollution fault hibajelzéssel

Amit minden autószerelő ipari tanuló tud: minél bonyolultabb egy szerkezet, annál könnyebb eltévedni benne. (A common rail dízeltechnika éppen elég bonyolult...) Ha a műszerkészítők, forgalmazók hirdetéseiben feltétel nélkül bízunk, elhisszük: a korszerű motordiagnosztikai műszerek leveszik a vállunkról a terhet. Nem is lehet kérdés: aki egy kicsit is komolyan foglalkozik motordiagnosztikával, annak ma már nélkülözhetetlenek a munkánkat segítő, tényleg egyre többet tudó, fejlett műszerek. A csak a diagnosztikai műszerekre alapozott hibakeresés – mint azt már többször is leírtuk – gyakran súlyos anyagi vonzattal járó tévedéshez vezet. Vagy azért, mert téves hibaüzenetet kapunk, vagy azért, mert a kapott információkat nem tudjuk helyesen értelmezni.

Erre egy példát szeretnénk bemutatni.

Ahogy egyre több részecskeszűrővel ellátott dízel gépkocsi közlekedik az utakon, a szervizeknek is meg kell ismerkedni a korszerű dízelek kipufogógáz-tisztítási eljárásaival. Hiába támogatja az öndiagnosztika egyre jobban és jobban a hibafeltárást, az alapos és célzott diagnosztikát nem spórolhatjuk meg.

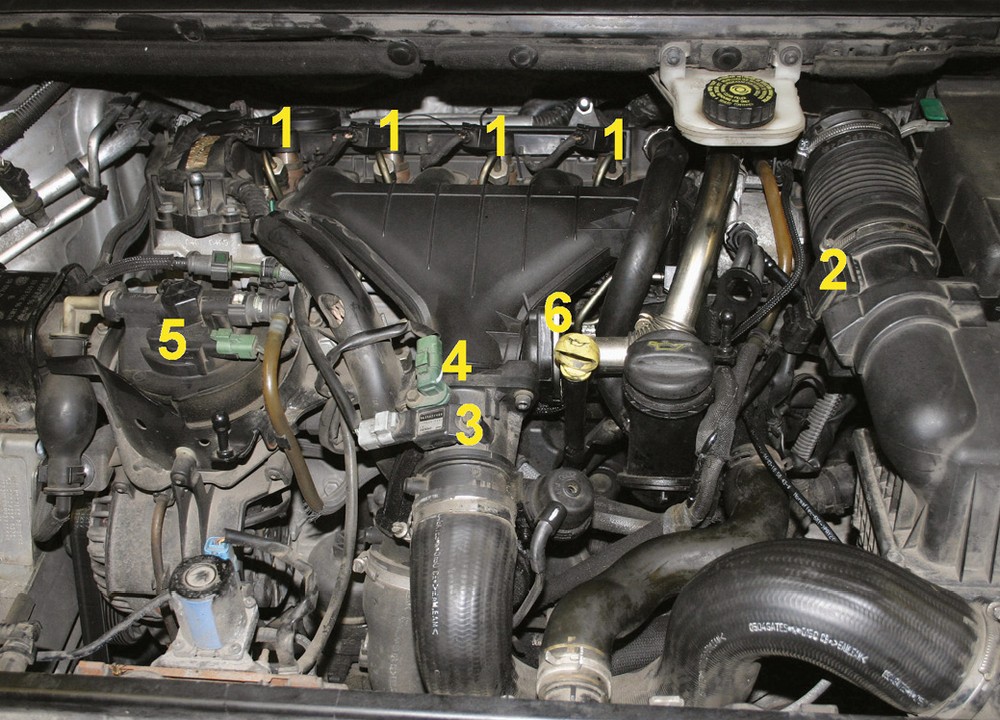

Esetünkben egy részecskeszűrős Peugeot 307 2.0 HDI-t vizsgáltunk, aminek hetek óta aktív volt az „antipollution fault” jelzése. A tulajdonos először egy márkaszervizt keresett fel, ahol némi kutakodás után a vezérlőegység cseréjét javasolták. Ezt követően került az autó hozzánk, abban a reményben, hogy tudunk valami egyszerűbb és olcsóbb megoldást a problémára.

Kezdjük tehát az elején: hibakódok olvasása. Az eredmény: a részecskeszűrő különbözetinyomás-érzékelőjének jele nem plauzibilis, azaz nincs összhangban a többi paraméterrel.

A hibakód viszont nem törölhető, azaz a jelenség – szerencsére – állandó. Az élő adatok között megtalálhatjuk ezt a nyomásértéket, ráadott gyújtással ez az érték 170 mbar. Ez így valóban nem elfogadható, hiszen kipufogógáz-áramlás nélkül a nyomáskülönbségnek nullára kellene csökkennie. A motort beindítva, ill. gázadásra a 170 mbar nem változik.

Ilyen esetekben sem szabad csak a hibakódokra támaszkodni, elő kell venni az oszcilloszkópot, és mérni kell! Mivel az ECU „elérhető” helyen, a nyomáskülönbség-szenzor viszont igencsak rejtett helyen található, kézenfekvő, hogy először a vezérlőegység bemenetén mérjük a szenzor kimenő feszültségét. Az eredmény: gyújtáson 0,7 V, gázadásra enyhén növekvő feszültség.

Ennek a nyomásszenzornak az „alaphelyzete” 0,5 V, tulajdonképpen csak az a kérdés, hogy ez a 0,2 V különbség miből adódik, ill. hogy csupán emiatt aktív-e a környezetvédelmi hibajelzés. Az utóbbi kérdésre könnyű válaszolni: a jelszálat elvágva és az ECU oldalára pontosan 0,5 V feszültséget rákapcsolva a hibajelzés azonnal törölhetővé válik. Az, hogy miből adódik, az egy nehezebb kérdés: ki kell bontani az akkumulátort, és a mögötte rejlő burkolatot – ez egy Peugeot 307-nél nem kifejezetten egyszerű – majd ki kell mérni a nyomáskülönbség-szenzor tápellátását. Mind a test, mind az 5 V a helyén volt, nem marad más hátra, mint a szenzor újra cserélése.

Kábelek elvágására a legtöbb feladat során persze nincsen szükség, de előfordul, hogy egyszerűbb módszerrel nem tudnánk 100%-os biztonsággal eldönteni, hogy épp a „jeladó” vagy a „jelfogadó” alkatrész hibásodott meg. Ilyenkor az elvágott szál mindkét oldalának feszültsége hordoz információt, és ellentétben egy alkatrész csatlakozójának lehúzásával, az adott alkatrész ilyenkor aktív marad. Előfordul, hogy az ECU egy belső testzárlata 0 V-ra kényszeríti egy bemenetét, de olyan is, hogy pl. gyújtómodul belső zárlata miatt nem látunk vezérlőjelet az ECU felől érkezni.

De miből gondolhatta a márkaszerviz, hogy a vezérlőegységgel volt a baj? Ügyfelünk tájékoztatása szerint abból, hogy amíg a nyomáskülönbség-szenzorból érkező feszültség gázadásra dinamikusan változott, a 170 mbar érték állandó maradt a számítógép képernyőjén. Itt érkeztünk el a történet tanulságához: olyan élő adat értéket, amiről a hibatárolóban bejegyzés van, nem feltétlenül kell komolyan venni! Vannak ugyanis olyan rendszerek – esetünkben egyébként egy Siemens SID803-ról van szó – melyek, ha észreveszik egy adott paraméterről, hogy hibás, nem dolgoznak tovább vele, és akármi történjen is azzal a bejövő jellel, az élő adatok kiolvasása során nem látunk rajta változást.

Az új szenzor beépítése persze nem volt problémamentes: a megvásárolt új alkatrész egy olyan módosított szenzor, ami az eredetire csak annyiban hasonlít, hogy két cső-, ill. egy elektromos csatlakozása van. Ez eddig rendben is van, csakhogy nem mindegy, hogy melyik csövet melyik csonkra tesszük fel, hiszen a nyomás mindig a részecskeszűrő előtt a nagyobb. Míg a régi szenzoron ez jelölve volt, az új alkatrészen semmilyen jelölés nincs erre vonatkozólag. Be kell építeni, vissza kell helyezni az akkumulátort, majd rá kell mérni a jelre: ha gázadásra a feszültség növekszik, nyert ügyünk van. Persze nem így történt, ismét ki kellett szerelni az akkumulátort, megfordítani a csöveket, majd visszaszerelni mindent.

A hibakód törölhető, az „anti-pollution fault" jelzés pedig a múlté. Nem lehet elégszer hangsúlyozni az alapos munka fontosságát: körültekintően, mindent figyelembe véve lehet csak eredményt elérni, ez viszont sok időt és türelmet igényel.

Ha ügyfelünk elfogadta volna a márkaszerviz téves diagnózisát, és motorvezérlő egységet cseréltet, annak csak egyetlen kézzelfogható eredménye lenne: pénztárcája egy nílusi hajóút árával lenne könnyebb, a hiba változatlan fennállása mellett. Szerencsére nem így történt.