Néhány szó légzsákvezérlő elektronikákról

Az Autotechnika eddigi számaiban számos cikk jelent meg a légzsák rendszerek egyes elemeiről. Azonban magáról a légzsáknyitást vezérlő elektronikák belső ,,lelkéről”, eddig kevesebb szó esett.

Az alábbiakban a General Motors részére a DELPHI által gyártott elektronikák alapvető jellemzőit mutatjuk be. Kifejezetten csak az elektronika egyes elemeire fókuszálva. Ezen légzsák és övfeszítő vezérlők az Alfa Romeo, a Fiat és az Opel valamint SAAB különböző típusaiba építették be.

Az elektronika SDM rövidítése az angol Sensing and Diagnostic Modul elnevezésből adódik. A vezérlők többféle hardware kiépítésben kerülnek a gépkocsikba, azaz típusonként eltérőek a működtethető pirotecnikai csatornák száma. Ezen csatornák száma lehet négy, hat, nyolc, tizenkettő vagy húsz. Azaz ha tizenkét csatornás a rendszer, akkor az a vezető és mellette lévő utas oldalán elhelyezett kettős elülső légzsákot (légzsákonként kettő pirotechnikai töltettel), két-két darab oldalsó és a függöny légzsákokat, illetve a 4db övfeszítőt képes az elektronika működtetni.

A légzsákvezérlő elektronika természetesen öndiagnosztikával, soros adatkommunikációs lehetőséggel és ütközés bekövetkeztekor adatrögzítési funkcióval is rendelkezik.

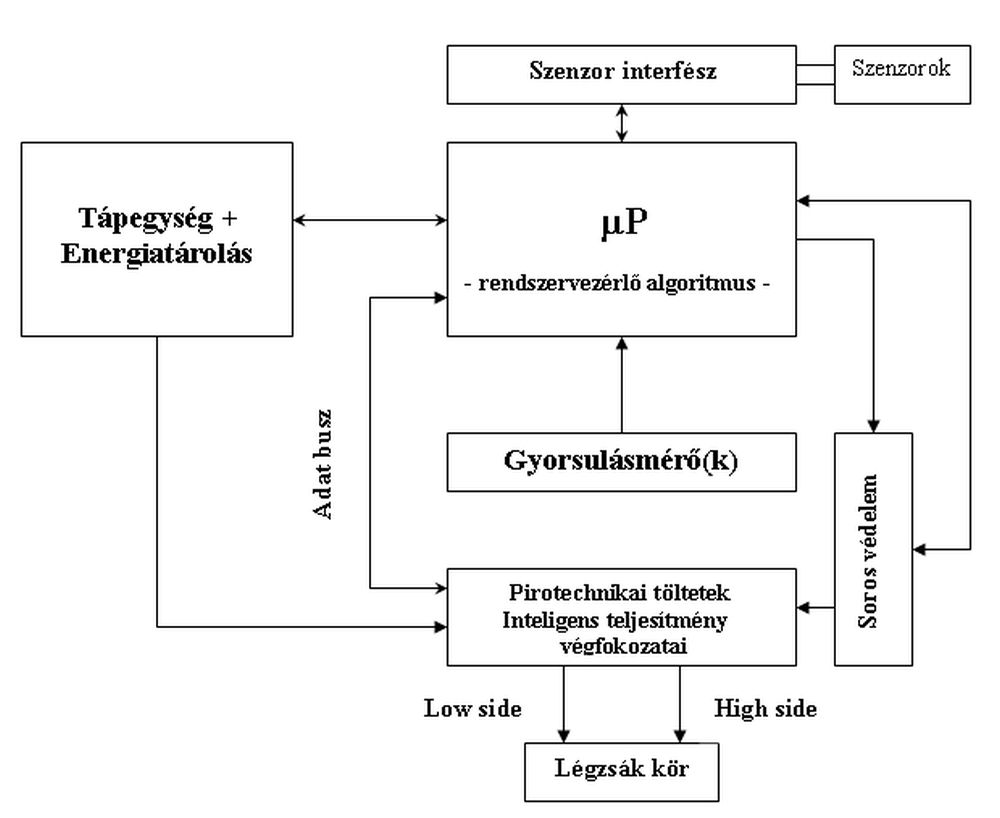

1. ábra: az SDM főbb elemeinek blokkvázlata

Az 1. ábrán látható egy SDM elektronika elvi felépítése, melynek főbb elemei a következők:

- Tápegység és energiatároló egység

- Gyorsulás érzékelő

- Soros védelmi tag

- Mikroprocesszor

- Inteligens teljesítmény végfokozatok

- Szenzor interfész

Tápegység és energiatárolás

Az energiatárolás több részre osztható, azaz ez egy elágaztatott hálózat különálló kimenetekkel. Külön energiatárolás szükséges a processzornak, a légzsákgyújtási energiát adó intelligens teljesítmény végfokozatoknak, külön az elülső és oldal fokozatoknak. Az SDM elektronika összes funkciónak működnie kell 9-16V közötti tápfeszültség esetén, továbbá 70V-os túlfeszültséget 50ms-ig is el kell tudni viselnie, illetve fordított bekötés esetén sem szabad meghibásodnia. Az elektronika rögzítettségét is figyeli az öndiagnosztika, mivel a ház testelését is vizsgálja. Amennyiben ütközéskor az elektronika tápfeszültség ellátása megszakadna, ilyenkor az elektronikában kellő mennyiségű villamos energia van eltárolva, hogy legalább az első légzsákokat minimum 150ms idejű gyújtóimpulzussal képes legyen ellátni.

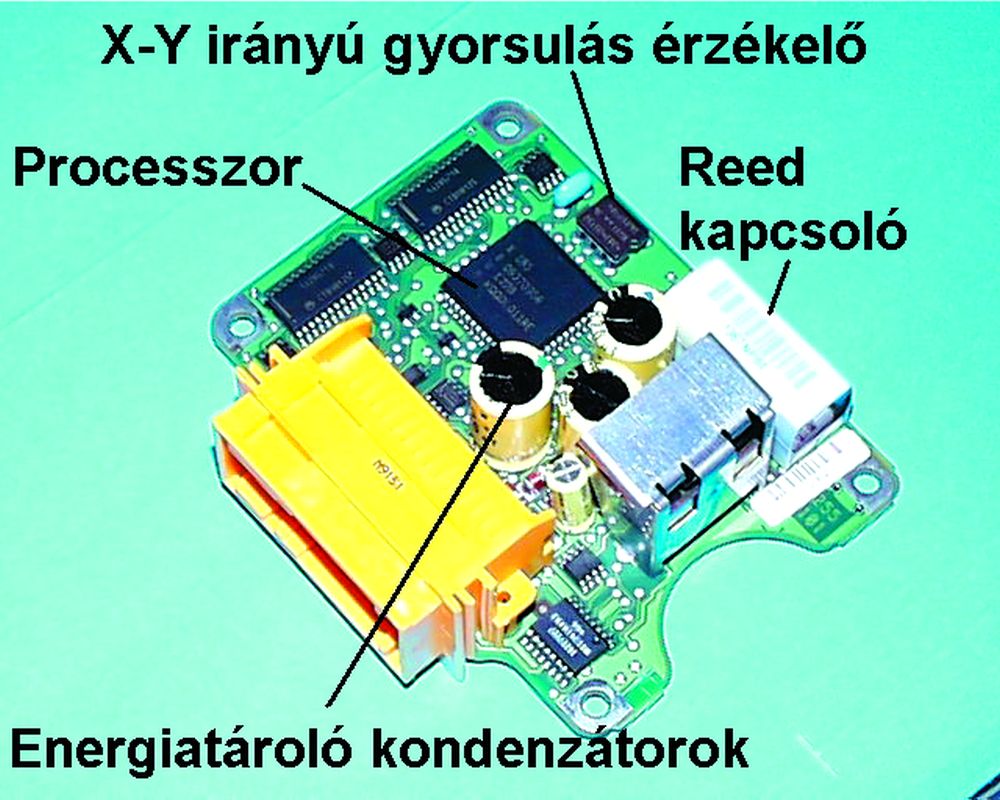

2. ábra: egy SDM belső felépítése

Amennyiben az elektronika tápfeszültsége 9-16V közötti akkor az SDM az összes funkciójának működnie kell. Ha üzem közben a tápfeszültség egy adott szint alá csökken, akkor a tápegység rész szoftveres megszakítási joggal is rendelkezik. Ilyenkor a tápegység rész ezt jelzi a mikroprocesszor számára és ebben az esetben a mikroprocesszoron futó algoritmus letilt minden egyes légzsák vagy övfeszítő aktiválási funkciót, illetve ekkor a piros légzsák hibajelző lámpa is kigyullad a műszerfalon.

Az SDM energiaellátó egységének feladatai a következők:

- Tartalékolt energiával látja el az SDM gyújtó áramköreit az előírt működtetési feltételek mellett.

- Védelmet nyújt az egypontos elektromos hibák ellen.

- Védelmet nyújt a nem kívánt elektromágneses interferenciahatásoktól a vezérlő betáplálási oldalán, ugyanakkor elnyel bármely a tápfeszültségre interpolált sugárzott tér által gerjesztett zavart.

Az áramköri panelen elhelyezett gyorsulásérzékelő

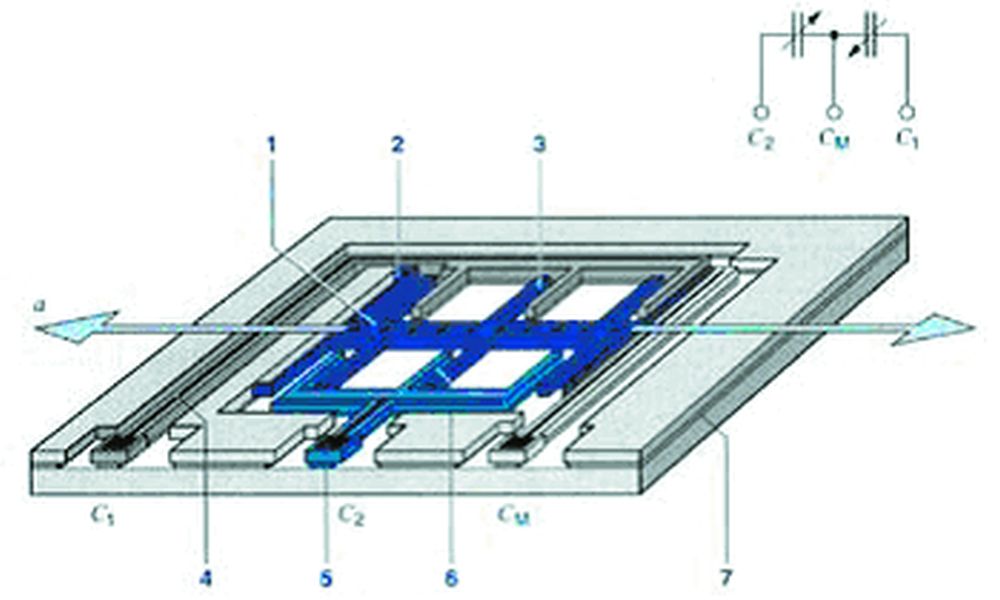

Magára az áramköri panelre egy felületszerelt alkatrészként van beforrasztva a X és Y irányba is mérni képes gyorsulásszenzor. Az SDM elektronikák úgynevezett felületi mikromechanikai eljárással készült, kapacitív elvű szenzorral szereltek. Ezt a szenzortípust főleg a nagyobb gyorsulás illetve lassulásértékek (50-100 g) mérésére használják az utasvédelmi rendszerekben, de a kialakításuk és működési elvük miatt alkalmasak egészen kicsi gyorsulások mérésére is. A szükséges rugó-tömeg rendszer egy külön eljárással a szilíciumszelet felületén kerül kialakításra. Mivel a szeizmikus tömeg rugókra van felfüggesztve, ezért egy egyenes vonalú, a mérési irányba történő gyorsulás megváltoztatja a távolságot a mozgó és az álló elektródák között, és ezáltal kapacitásváltozást okoz a C1 és a C2 kondenzátorokban.

3. ábra: a felületi mikromechanikai elrjárással készült szenzor sematikus felépítése (forrás: Bosch)

- Rugóztatottan felfüggesztett szeizmikus tömeg az elektródákkal

- Rugó

- Rögzített elektródák (C1 kapacitás)

- AI-vezetőpálya

- Kivezetés (bondpad)

- Rögzített elektródák (C2 kapacitás)

- Szilícium-oxid

a: Mérési irány

CM: A mérendő kapacitás

A nagyon kicsi (kb. 1 pF) kapacitás miatt a kiértékelő elektronikát a szenzorhoz a lehető legközelebb kell elhelyezni, ezért az közvetlenül ugyanarra a szilíciumszeletre van integrálva (un. „one chip design”). A mozgó elektróda mindkét oldalán rögzített, fésűformájú elektródákat helyeznek el a felületen. Az így felépített (mozgó és álló kapacitásokból kialakított) rendszer tulajdonképpen két differenciálkondenzátor sorba kapcsolásának felel meg. A C1 és C2 kondenzátorokat a kivezetéseiknél ellentétes fázisú váltakozó feszültséggel táplálják és ezek összegződését (szuperpozícióját) a kondenzátorok között, a Cm-mel jelölt „mérőkondenzátoron”, azaz tulajdonképpen a szeizmikus tömegen mérik (3. és 4. ábra). A kiértékelő elektronika öntesztáramkört is tartalmaz.

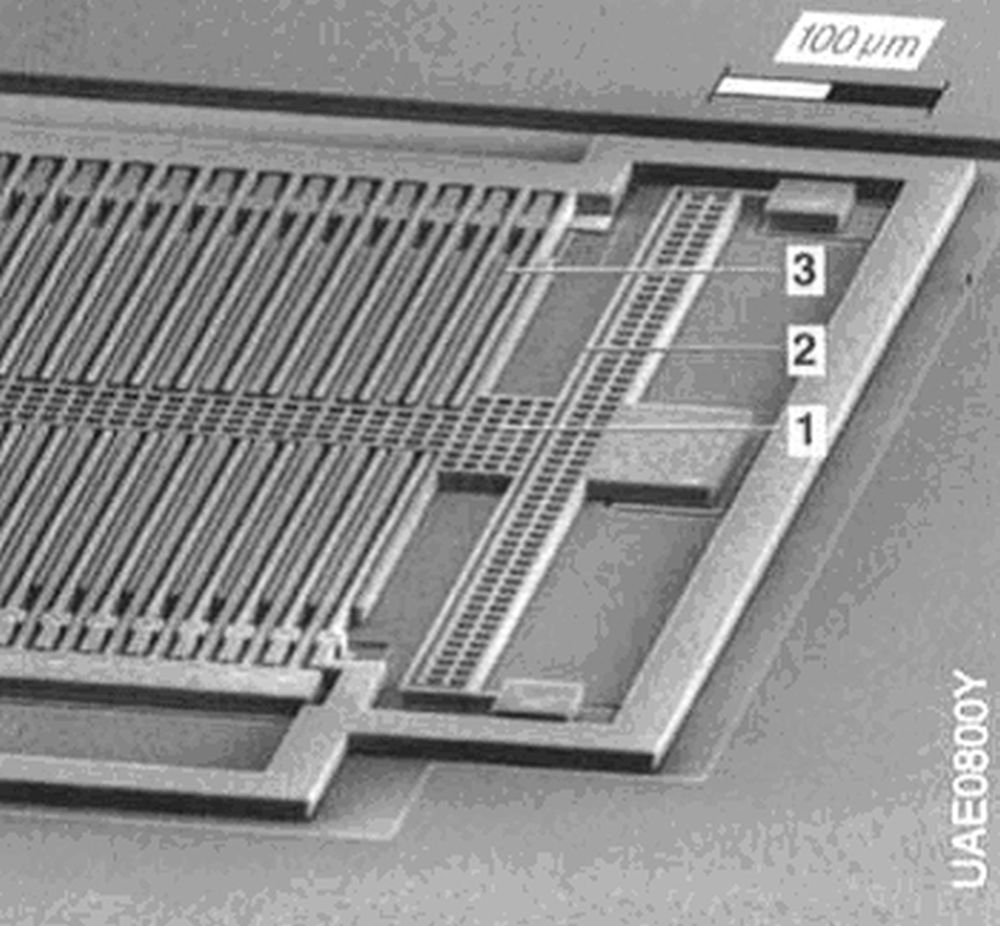

4. ábra: a szenzor kialakítása (elektronmikroszkópos felvétel, forrás: Bosch)

- Rugóztatottan felfüggesztett szeizmikus tömeg az elektródákkal

- Rugó

- Rögzített elektródák

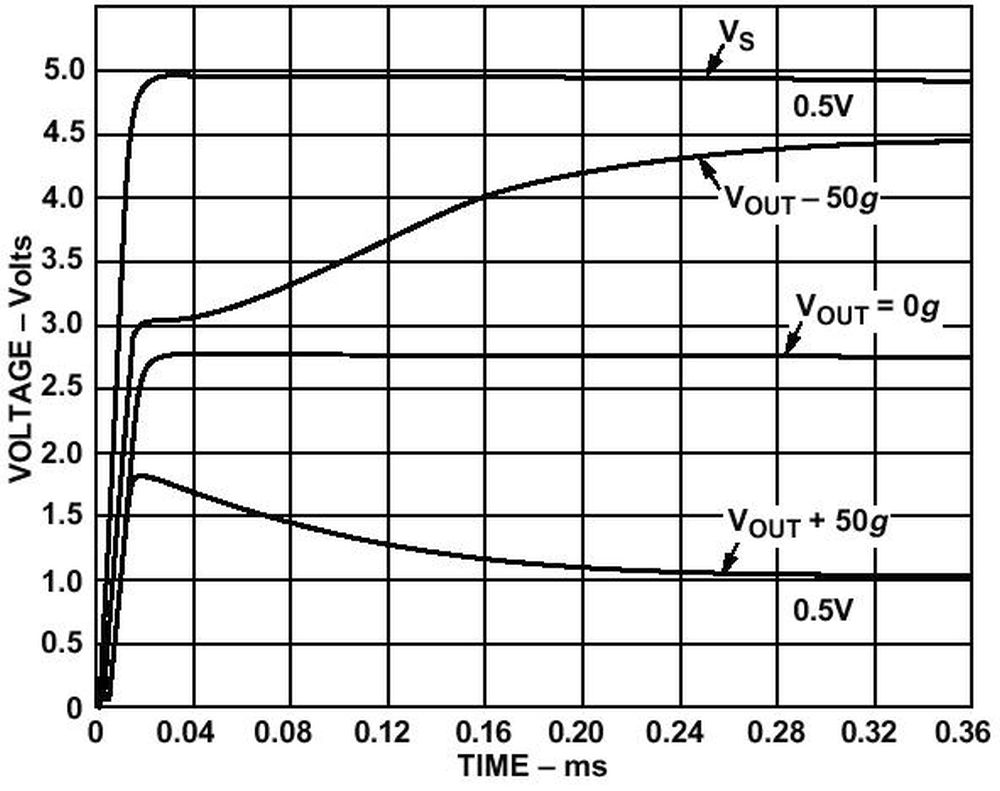

Az önteszt során, egy külön erre a célra kialakított rendszer elektrosztatikus erő segítségével elmozdítja a mozgó elektródát, ezzel gyorsulást szimulál. Ezzel a módszerrel a rendszer el tudja dönteni a szenzorról, hogy az működőképes-e vagy nem. Az elektronikába beépített gyorsulásérzékelő az Analog Device ADXL250-es kereskedelmi forgalomban is kapható szenzoréval rokon. 5V-os tápfeszültség esetén a két kimeneti lábon is 2,5V-os feszültség mérhető, mely X és Y irányú gyorsulásnak (lassulásnak) megfelelően változik. Minden g (»10m/s²) lassulás vagy gyorsulás esetén ez a feszültség ±38mV-tal változik (Tehát nemcsak irány, hanem gyorsulási előjelfüggő is a szenzor). ±50g gyorsulást képes a szenzor mérni (5. ábra).

5. ábra: ADXL 250 gyorsulásmérő jelfeszültsége különböző gyorsulásoknál

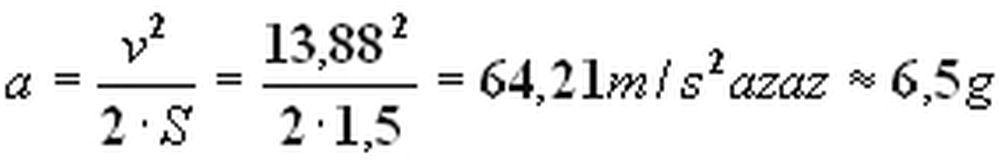

Mivel a szenzor kimenőjelét a mikroprocesszor egy A/D átalakítón keresztül folyamatosan monitorozza, ezért például, ha a kimenőjel folyamatosan eltér a 2,5V-os feszültségszinttől, akkor ezt az elektronika hibaként észleli. Az 50g gyorsulás érzékeltetéséhez álljon itt egy egyszerű számpélda: Ha egy gépjármű 50 km/h-val (13,88m/s) ütközik egy falnak és 1,5m deformációval számolunk akkor a lassulás értéke ,,csak”:

Az ismertetett gyorsulásérzékelő mellett az SDM elektronikával ellátott légzsákrendszerek tartalmaznak más gyorsulás szenzorokat is, azonban ezek egy része az elektronikán kívül kerül elhelyezésre. A rendszer kiépítésétől függően találkozhatunk oldalsó (SIS azaz Side Impact Sensor) és elülső (EFS azaz Electronic Frontal Sensor) gyorsulásérzékelőkkel is. Az EFS jeladók csak a magasabb integritású vezérlők esetén vannak mindig beépítve, kevesebb gyújtókörrel rendelkező rendszereknél e jeladók alkalmazása opcionális. Az EFS szenzorok a gépjármű eleje felől érkező ütközés tényén kívül az ütközés súlyosságát öt különböző szint szerint osztályozzák és közlik az elektronikával.

Ezen szintekre történt besorolás alapján dönt az elektronika az övfeszítők, illetve az egyes elülső légzsákfokozatok aktiválásáról (Mivel az elülső légzsákok kettős pirotechnikai töltettel vannak ellátva azaz úgynevezett ,,dual stage” rendszerűek.) Az régebbi sorozatú elektronikák SIS jeladói azonban csak az oldalról történő ütközés tényét érzékelték. Az korszerűbb elektronikáknál, már a SIS szenzorok is képesek az oldalsó ütközés erősségét öt különböző szint valamelyikébe besorolni.

A SIS és EFS szenzorok kétvezetékesek, a kommunikációjuk során a jelvezetéken átfolyó áram nagyságát és időtartamát változtatják A kommunikáció alapja a jelvezetéken a periodikus jelben lévő „magas” ( 26 mA) áramérték aránya (azaz a kitöltési tényező). Például a szenzorazonosításkor az 1 milliszekundum periódusidejű jelben ha 667 mikroszekundum ideig áll fenn a ,,magas” áramérték, akkor az logikai 1-nek számít.

26 mA) áramérték aránya (azaz a kitöltési tényező). Például a szenzorazonosításkor az 1 milliszekundum periódusidejű jelben ha 667 mikroszekundum ideig áll fenn a ,,magas” áramérték, akkor az logikai 1-nek számít.

Míg ha csak 333mikroszekundumig áll az előbbi áramérték fenn, akkor az logikai 0-nak felel meg. Ezt az adatátviteli mód tehát impulzusszélesség változtatáson alapul (Variable Pulse Width). A szenzor a gyújtásráadást követően az SDM elektronikának mintegy bejelentkezik, azaz először a szenzorazonosítás történik meg (nem lehet a szenzorokat felcserélni), majd folyamatosan (1 másodpercenként) a szenzor saját öndiagnosztikai elektronikája alapján jelzi a működőképességét. Ütközés esetén jelzést küld az elektronikának (Ez az úgynevezett deploy message). Például az elektronika csak akkor fogadja el az oldalsó ütközés tényét, ha valamelyik SIS szenzortól két egymás utáni ütközésjelzés érkezik, így küszöbölve ki a vezetékekre kerülő elektromos zajokból adódó téves jelzést.

Soros védelmi tag

Az elektronikában az ütközés nagyságának, irányának és az adott védelmi kör gyújtópatronjának aktiválásához az alábbi szenzorok jeleit veszi figyelembe az elektronika. Az előbb ismertetett X és Y irányban is mérő jeladó, az oldalsóütközés érzékelő (azaz SIS) szenzorok, az EFS szenzorok (amennyiben a rendszer rendelkezik ezen jeladókkal), illetve az elektronikai panelre szerelt reed kapcsoló. Megjegyezendő hogy korszerűbb sorozatnál már a reed kapcsoló helyett egy X irányra programozható gyorsulásmérőt találunk az elektronikai panelen, illetve az újabb rendszerek rendelkeznek még AOS (Automatic Occupant Sensor) utas oldali érzékelővel, illetve a biztonsági öv becsatolt állapotát és az elülső ülések pozícióját érzékelő szenzorokkal.

Az egyes légzsákok, vagy övfeszítők aktiválását biztonsági okokból nem szabad ,,tisztán” a mikroprocesszor döntésére bízni. Mivel egy esetleges mikroprocesszor meghibásodás véletlen működtetést eredményezne. Itt van szerepe az úgynevezett soros védelmi tagnak, mely a mikroprocesszor döntését kell megerősítenie. Azaz a mikroprocesszor és a soros védelmi tag között logikai ÉS kapcsolat áll fenn. Ilyen logikai kapcsolat alapján történik a front oldali (X irányú) védelmi rendszerek működtetése. A régebbi sorozatnál az elülső oldali gyújtó áramkör egyik eleme egy reed kapcsoló. Ennél a szenzornál egy mágneses gyűrű, viszonylag kis X irányú lassulásnál is képes a rugóerő ellenében elmozdulni és ennek hatására a reed kapcsoló érintkezői záródnak (6.ábra).

6. ábra: a reed kapcsoló mágneses gyűrűje és a rugó (a jeladó háza lebontva)

Amennyiben a mikroprocesszortól is gyújtási utasítás érkezik az adott gyújtókört vezérlő IC-hez csak ebben az esetben történhet meg az adott övfeszítő vagy légzsák kör, illetve körök aktiválása. Az újabb elektronikák a reed szenzor helyett a már említett programozható X irányú gyorsulásszenzort (nem tévesztendő össze az X és Y irányba is mérni képes gyorsulásmérővel) használnak. Ezeknél a rendszereknél az X irányból bekövetkezett ütközés esetén a mikroprocesszortól kapott gyújtási parancs megerősítése ezen szenzorral történik az adott kört vezérlő IC-nek.

Oldalsó ütközésnél viszont csak a SIS szenzorok és a Y gyorsulás érzékelő jele alapján történik az adott oldalon található oldal és a függönylégzsák működtetése.

Intelligens teljesítmény végfokozatok

Ezen végfokozatok egyik feladata, hogy a mikroprocesszort a rájuk kapcsolt légzsák vagy övfeszítő állapotáról folyamatosan tájékoztassák. Az adott gyújtókör ellenállás mérésénél a mérőáram értékek mA-es nagyságrendűek. A gyújtó patronok begyújtásához néhány milliszekundumig amperes nagyságrendű áramnak kell folynia az adott körben. Ezért a diagnosztikai áram hatására a pirotechnikai töltet aktiválása, berobbantása nem történik meg.

A végfokozatok másik feladata, hogy a mikroprocesszor utasításának megfelelően a megfelelő kimeneten lévő gyújtópatron begyújtása. Ekkor mind az adott gyújtó áramkör mindkét kivezetését egyszerre zárják. A high kimenet, pl. +12 V-al látja el a kört, a low kimenet pedig, testeli a légzsákkört. Ennek azért van szerepe, mivel biztonsági okokból megengedhetetlen, hogy egyik pólus mindig ott legyen a légzsákon, mivel egy zárlat nem kívánt légzsáknyitást okozhatna. A fokozat számára a nyitási parancs mint bemenő információ van jelen, amelyet nyugtáznia kell a mikroprocesszor felé ugyanazon adatbuszon melyen a kör ellenállás paramétereit is szolgáltatja.

Mikroprocesszor és szoftver

A mikroprocesszor feladata a különböző bemenő adatok feldolgozása, kiértékelése. A processzornak számtalan bemenő illetve kimenő jele van. A bemenő jelek lehetnek analógak és digitálisak. A kimenő jelei digitálisak. Az analóg bemenetek az X-Y gyorsulásmérő jelei, a rendszer feszültségértékei, ezek az interfészen keresztül jutnak be a mikroprocesszorba. Digitális jelek mint a szenzorok jelei (pl:SIS, EFS..), a külső kommunikációs vonal, a belső kommunikációs jelek, illetve az egyes részáramkörök logikai szintjei.

Ezen jelek alapján dönt, fut a processzorban lévő algoritmus, szoftver. A szoftver figyeli a mikroprocesszor be, illetve kimenő paramétereit, az egyes áramköri részeket, saját illetve rendszer teszteket futtat akár valós időben is, s hibás illetve nem megengedett állapotokra beállít egy belső illetve külső hibát. Az SDM modul öndiagnosztikája alapján befogott hibáknak különböző státuszuk lehet. Ha a hiba fenn áll a kiolvasáskor, akkor aktív hibakódként (activ fault code) kerül beazonosításra, ha nem áll fenn a kiolvasáskor, akkor „elmúlt” hibaként (history fault code), ha egy hiba újból jelentkezett –egyszer már volt aktív hiba- akkor „időszakos” (intermittent fault code) hibaként tárolódik a memóriában. Fontos megjegyezni, mivel biztonsági termékről van szó, hogy minden egyes hibakód tárolásra kerül, és soha nem törlődik.

A vezérlő minden egyes hiba esetén kigyújtja a vezető számára a műszerfali hiba jelző lámpát. Azonban egyes külső hibakódok esetén, amennyiben a hiba státusza nem aktív akkor, pl. 40 gyújtásciklusnyi hibamentes állapot esetén a lámpa kialszik. Ugyanakkor a hiba megjelenésének kezdete, lámpagyújtásának ideje, a hiba oka, esetlegesen a hibához tartozó mért paraméterek tárolódnak a vezérlőben. A külső hibakódok mindegyike célműszerrel törölhető a felső aktív memóriából, azaz ha a hiba adott gyújtásciklus szám erejéig nem áll fenn, akkor a hibavisszajelző lámpa elalszik, azonban a szoftverben örökre nyoma marad a későbbi kontroller analízis érdekében. A „történeti” (historical fault code) hibakód a gyártónál kiolvasható és a szerviz diagnosztikai műszerével nem törölhető kód, illetve kódok.

A mikroprocesszor képes a hibakód jelentkezése óta eltelt idő mérésére is. Mivel a légzsákmodul élettartama a gyári előírások szerint 15 év, vagy 75000 gyújtás ráadás illetve 240000 km, ezért az üzemidőt és a gyújtás bekapcsolások száma is regisztrálásra kerül.

A vezérlő belső hibakódjai azonban nem törölhetők szervizműszerrel. A kontroller belső hibakódjait egyes ,,okos” műhelyekben ugyan kitörlésre kerülhetnek. Azaz például a crash record – ez a leginkább kedvelt - mindenkor törölhető egy vezérlőből ha tudjuk az EEPROM mely területén kell azt keresnünk. Azonban ezen beavatkozás a kontroller analízise során kiválóan látható. Ugyanis rengeteg számláló értéke ekkor eltér a megszokottól, és mivel a crash record a termék flash memóriájába is beágyazásra kerül ütközés esetén ezért ott minden esetben fellelhető. Ebből kifolyólag egy javított légzsákvezérlő kiszűrése rutinfeladat a termékmérnök számára. Azaz, egy ilyen vezérlő esetleges hibája esetén bármely vevői reklamáció elutasítható.

Az elektronika elemzésére (kontroll analízis) akkor van szükség, ha valamely baleseti esemény bekövetkeztekor a légzsákok nem nyíltak ki és a kontroller illetve a rendszer további elemzése szükséges. Ekkor többek között a jeladók által szolgáltatott jelek, a mikroprocesszor utasításai, az elektronika tápfeszültség ellátásának lekérdezésén túl, még akár a gyorsulásmérők mérési eredményeiből a gépjármű sebesség változása is megrajzoltatható. Ez Magyarországon még nem divat, de nyugaton a tapasztalat azt mutatja, igenis élnek a vezérlők analízisének lehetőségével – főleg a biztosítók.

Szenzor interfész

Az SDM szenzor interfésze kapcsolatot teremt a mikroprocesszor valamint a külső szenzorok között. Ezen áramköri rész valójában egy kétirányú adatcsatorna szintillesztéssel, valamint védi az SDM-et a szenzorok nemkívánatos, szinten kívüli jelétől. A szenzorok kimenőjelet a mikroprocesszor a szenzor interfészen keresztül értelmezi, illetve ad ki parancsokat, nyugtázza, megerősítést kérhet a szenzoroktól.

Reményünk szerint az eddig leírtakban sikerült egy kissé közérthetőbbé tenni, egy önkényesen kiválasztott gyártó típusvariánsain keresztül a légzsák-elektronikák ,,belső lelki életét”. Tettük ezt attól a hittől vezérelten, hogy érdemes, akár ha elvi szinten is a ,,fekete dobozokba” azaz a vezérlőelektronikákba is betekinteni.