Így készül egy Bosch gyújtógyertya: a kerámia – 1. rész

Bepillantás a kulisszák mögé: a kerámia granulátumból rendkívül ellenálló szigetelőt készítenek.

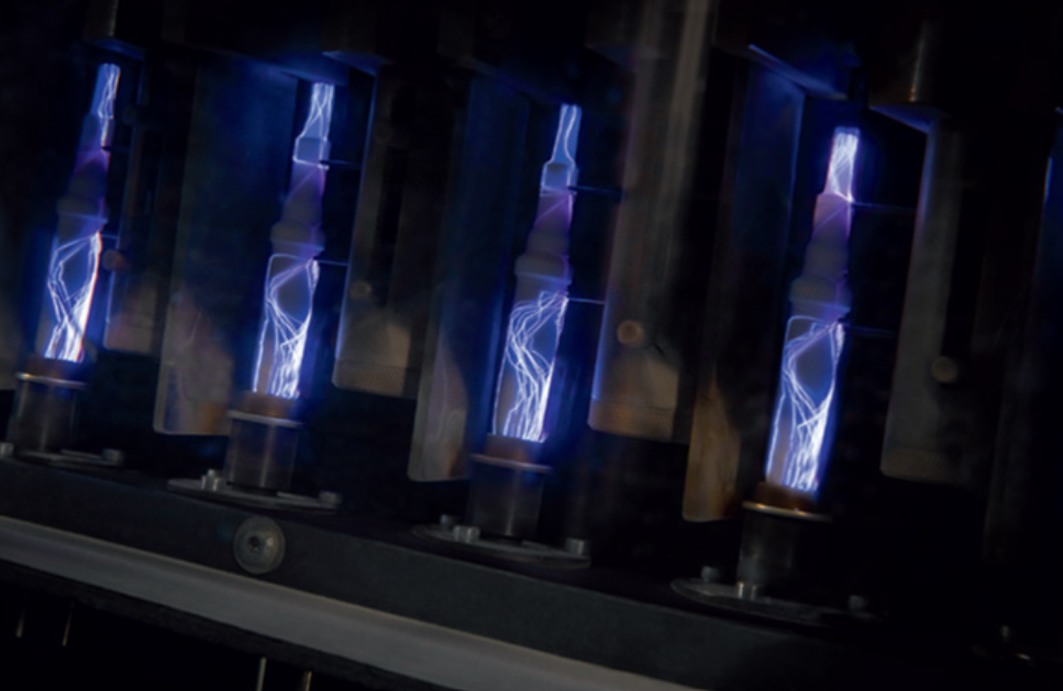

A lágy szigetelők behelyezése az égési kapszulákba

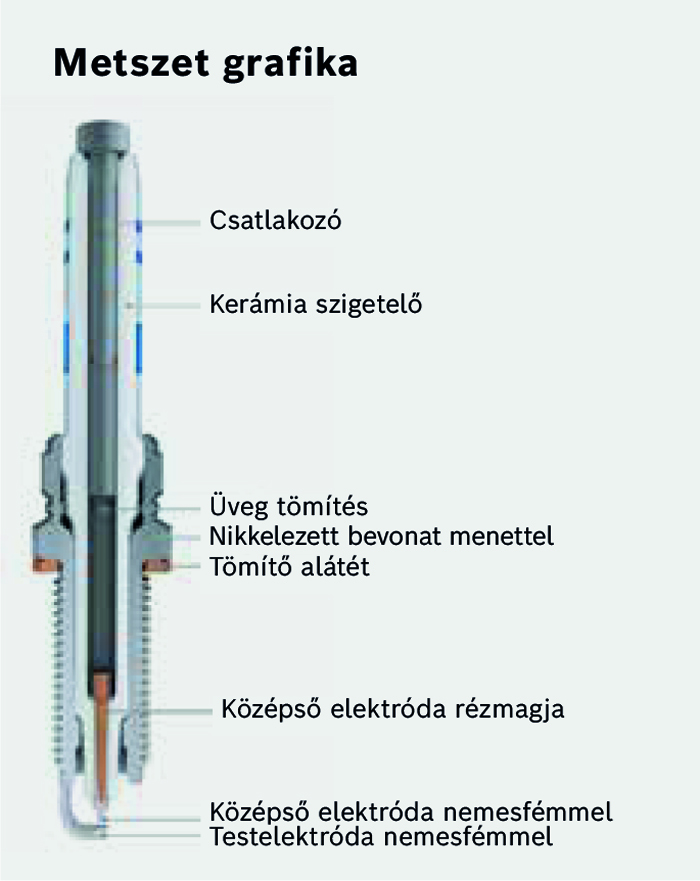

A Bosch több mint 120 éve fejleszt és gyárt gyújtógyertyákat. Annak érdekében, hogy ellenálljon a motor égésterében kialakuló magas nyomáscsúcsoknak, a gyújtógyertya kerámia szigetelőjének nagyon magas nyomást kell elviselnie – a modern motorokban akár 140 bar-ig. A szigetelő gondoskodik arról is, hogy a nagyfeszültség a gyújtógyertya belsején keresztül, a tervezett útvonalon keresztül legyen elvezetve.

A szigetelő másik feladata, hogy az égéstérből a hőt a motorblokkba vezesse, nehogy a gyújtógyertya elektródái túlságosan felforrósodjanak.

A kerámia hibátlanságának elektromos vizsgálata

Bosch gyújtógyertya gyártása kerámia – kifinomult eljárás

A Bosch által kifejlesztett kerámia pontos receptje titok. Azonban ezt fel lehet fedni: az alumínium-oxid a fő hozzávaló, számos más összetevővel együtt. A gyártás kezdetén a kerámia masszát nedves malomban összekeverik és egy alapvető szigetelő formába öntik. Ezek az úgynevezett lágy szigetelők jellegzetes külső formájukat csiszolókoronggal nyerik el. Égési kapszulákba helyezve 14 – 30 órán át szinterelik egy alagútkemencében 1,620 °C-os hőmérsékleten.

A szigetelők feliratozása és mázolása

A védőmáz minőségellenőrzése és felapplikálása

Az égetési folyamat után megvizsgálják, hogy betartották-e az előírásokat, például a szigetelők hibátlanságának elektromos vizsgálatával. A következő lépésekben a feliratozás, a színgyűrűk és a máz felvitele történik. A máz megvédi a szigetelőt a szennyeződések tapadásával szemben, és csökkenti a szivárgó áram kockázatát.

Forrás: https://www.boschaftermarket.com/hu/hu/hírek/legfrissebb-hírek/evo-gyujtogyertya