Hella lámpagyár

A 2011. évi Autótechnika Országos Tanulmányi Verseny – melynek kiírója és az Autótechnika folyóirat szerkesztősége és az Autószerelők Országos Egyesülete – első helyezett csapatának egyik jutalma csehországi tanulmányúton gyárak és múzeumok meglátogatása volt. Az utazáson a nyíregyházi Bánki Donát Műszaki Középiskola és Kollégium háromfős csapata, Bagoly Ferenc, Bihari Zoltán és Türk Norbert, valamint felkészítő tanáraik, Balázs Elek mérnöktanár és Sipeki Zoltán gyakorlatvezető tanár, valamint a verseny elnöke és a Hella Hungária munkatársa, Gyenes József vettek részt.

Beszámolónk első részében a Hella-csoporthoz tartozó mohelnicei Hella Autotechnik, s.r.o. cégnél tett látogatásról számolunk be. A nyíregyháziak nyúlfalui megpihenése, egy kellemes esti program után – ahol meg kellett mutatnia a győztes csapatnak, hogy a fakanállal is jól bánnak, mert a vacsorafőzés terhe rájuk várt – másnap indult neki a kis konvoj Morvaországnak, hogy rátaláljon a gyárra. Mint azt képünk is mutatja, mire a nap delelőre állt, a gyár elé érkeztünk. Mindjárt az elején illő elmondani, hogy a gyárlátogatást és a kapcsolódó kulturális programokat a Hella Hungária Kft. szervezte és Gyenes József úr szakértő tolmácsolása révén alakult ki igen jó légkör a házigazdák és közöttünk. A fogadtatás igen szívélyes volt, ha nemcsak pár óránk, hanem egy teljes napunk lett volna, azt is kitöltötték volna magával ragadó gyár- és szakmaszeretetükből fakadó lelkesedésükkel.

A Hella Autótechnik Mohelnicében 1994-ben kezdte a termelést. Mára termelési kapacitása eléri az évi 4 millió egységet, melyben fényvetők, ködlámpák és indexlámpák szerepelnek. Eddig 35 millió lámpa került ki a gyárból, ezzel mára a Hella-csoporton belül, a kínai üzem után a második legnagyobb kapacitású gyár. A mintegy 80 ezer m2 területen fekvő létesítmény termelőegységeinek alapterülete 4300 m2, munkatársaik száma 1328 fő (főleg lányok, asszonyok). Az első termék a Skoda Felícia lámpái voltak.

A termékeik fő vevője a VW-cégcsoport, a gyár termelésében a VW-részarány 66%, ezt 75%-ra kívánják növelni. Napjaink egyik slágerterméke a VW Tiguan xenon AFS és a VW EOS Cabrio lámpái. A Fordnak való beszállítás is jelentős, ma 20%. Csehországi gyártóknak a termelés 38%-a megy, németországi gyártóknak 43%. Ezek az ún. elsőbeszállítói termékek (OE), természetesen a pótalkatrészpiacra is gyárt a vállalat. Egy-egy lámpatípus itt 4–5 évig is termelésben van, haszongépjárművekhez ez akár 10–12 évig terjedhet.

A műanyag fényszórókat könnyen alakítható termoplasztokból, mint polikarbonát, valamint polimetil-akril készítik, a külső behatások ellen pedig úgynevezett polisiloxán vagy akrilátlakk bevonattal védik

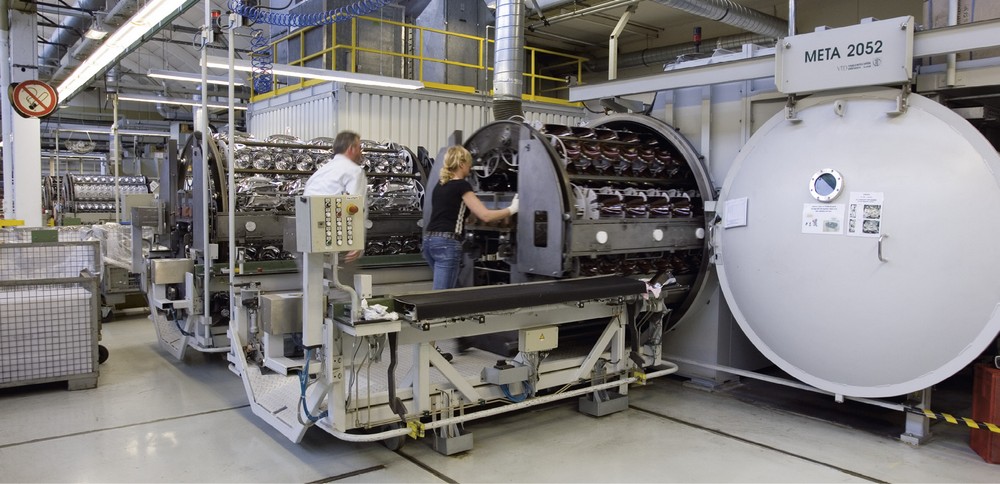

Az alumínium felgőzölésének gépei

Érdemes áttekinteni a gyártmánypalettát:

VW: Golf GP Plus halogén, Polo halogén, Tiguan halogén és xenon AFS, Touareg halogén, Caddy H4, EOS.

Skoda: Octavia II. FL halogén és xenon AFS, 3. féklámpa; Superb B6 halogén és xenon AFS; Fabia, Roomster, Fabia FL, Roomster FL H4, H7 projektoros, H7 projektoros AFS, Fabia belsőtér-világítás.

Ford: Fusion FL H4; Fiesta H7 projektoros, halogén; C-MAX halogén, xenon; Kuga halogén, bixenon.

Jaguar: S halogén, xenon; X halogén, xenon; XF halogén, xenon; XK xenon, xenon AFS.

Land Rover: Range Rover: halogén, xenon.

DAF: Skylight (tetőbe épített fényszórók).

Hymer: halogén, xenon.

Neoplan: halogén, bixenon.

Scania: első index.

Audi: A3 ködlámpa.

Mercedes: Atego: első index, Axor: első index.

A gyártás

A gyártás a műanyag-granulátumból, tehát alapanyagból indul. A műanyagprésöntés legmodernebb technológiáival állítják elő az egyes lámpaelemeket, illetve az egyes műanyag elemek összehegesztését. Ez utóbbi, például a két elemből álló bura- gyártás, Thermoset Moulding Injection technológiával, Krauss Maffei gyártmányú 160 tonnás öntőprésen történik. Ma 250 öntőformájuk van.

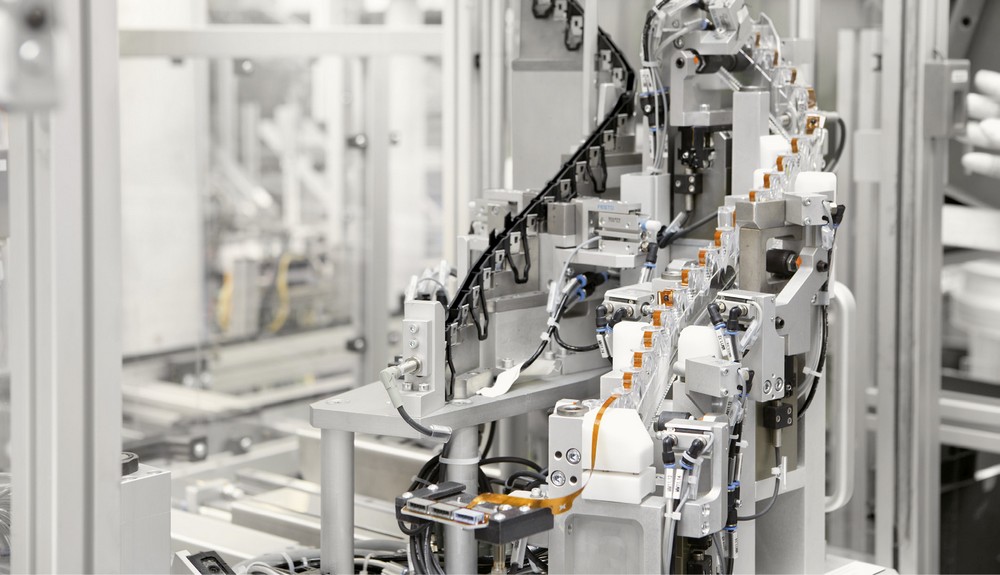

A foncsorozás előtti lakkozás

A lámpatest-összeállításnál a gyártás készülékekbe foglalt, a moduláris, kézi műveletekből áll. Házigazdáink nem titkolták, megnézhettük az akkor még be nem mutatott BMW 1-es fényvetőjének próbagyártását, a betanulást szolgáló szerelés műveleteit. Egy ilyen lámpatestben igen komoly gépészet és elektronika van, melynek szerelése nagyon sok apró műveletből áll. A minőségbiztosítás majdnem túlzónak tűnik a kívülállóknak, minden részműveletet ellenőrzés követ. Nagy hangsúlyt kap a vizuális értékelés is, hiszen a lámpatestek, burák karcossága nem engedhető meg. Mi mint látogatók észre sem vettük, hogy egy elemen hol van apró sérülés, és emiatt az már visszaolvasztásra kell, hogy kerüljön. A minőségbiztosítás eredményességét mutatja, hogy a hibaarány kisebb mint 20 ppm. A gyár a Fordtól Q1 minősítést kapott és rendelkezik ISO/TS 16949 minőségirányítási rendszerrel.

A technológiából számunkra kevéssé volt ismert a foncsorozás, az alumínium mikronos rétegű, vákuumban történő felgőzölése a műanyag házra, majd utána a lakkozás, mely az UV-sugárzás elleni védelmet és a karcállóságot szolgálja. A technológiai berendezéseket képeink – gyári fotók – is mutatják.

A gyárban számos gyártási művelet robotizált, a megmunkálóközpontokban programozható termékkocsik viszik a burákat a technológiai sorrendnek megfelelően a műveleti cellákba.

Fejlesztés

A gyárban fejlesztés, laboratóriumi termékvizsgálat is van. A vizsgálólaboratóriumokat is bejártuk, ahol elsősorban tartampróbákat, környezetállósági vizsgálatokat végeznek. A fejlesztés 60 munkatársa több munkacsoportban végzi munkáját, külön team végzi a fejlesztéseket a VW-nek, az orosz piacra, a haszongépjárművekhez.

A fejlesztés „specialitása” a lámpagyártás gyártósorainak és gyártóeszközeinek tervezése, ebben nemcsak önellátóak, de más Hella gyárakba is szállítanak technológiai sorokat és berendezéseket.

A gyárral való ismerkedés kötelező utolsó állomása a késztermékraktár és a logisztikai folyamatok megismerése. Ezt alvállalkozó a gyárhoz közeli telephelyén végzi, innen a kiszállítás közúton történik. A termékek többsége közvetlenül az autógyárakba, just-in-time időzítéssel történik.

LED-es nappali menetfény gyártása

Utószó

Egy gyárlátogatás után az adott termék megbecsülése mindig óriásit nő a szakemberek szemében is: látni a fejlesztés, termékvizsgálat, a gyártástechnológiák, a minőségbiztosítás, a szerelés, a csomagolás, a logisztika precíz műveleteinek százait, az aprólékos kézi szerelési műveletektől a hi-tech gyártástechnológiákig. Mennyi apróságon múlik a végtermék tökéletessége, és mennyi gyártási buktatója van a legapróbb alkatrésznek is. A szakképzésben a gyárlátogatásoknak a tanulók szakmai elkötelezettséget erősítő hatása, ha nem csak a sorok közötti átrohanásból állnak, hanem olyan részletekbe menőek és szakszerűek, mint amelyben itt (és a Valeo és LuK gyáraiban is) részünk volt, meghatározó. Mi mást is kívánhatnánk, mint azt, hogy minél több tanuló jusson el ilyen helyekre, például a mohelnicei Hellalámpagyárba.

(A nyertes csapat útja innen Koprivnicébe, a Tátra-gyárba vezetett, erről következő számunkban számolunk be.)