Levegővel a levegőtisztaságért

A dízelek sajnos mindig fognak füstölni – mondta egy műegyetemi professzorom, aki élete nagy részét e motor tanulmányozásának, fejlesztésének szentelte. Lehet bármilyen elégetési eljárás, égéstér, befecskendezés, melyekkel lényegesen lehet mérsékelni a füstkibocsátást, füst, azaz a PM-emisszió valamelyest megmarad. És mint tudjuk, egészségünk és klímánk védelme érdekében a maradék is nagyon sok.

A technika azonban tökéletes védelemmel tud szolgálni, ez a dízel- és benzinmotorok kipufogógázának szűrése. Minden, ami „darabos”, itt megreked, minden, ami gáz vagy gőz, áthalad rajta. Amit megfog, így például nagy mennyiségben a rákkeltő részecskéket, elégeti, környezetsemleges vízzé és szén-dioxiddá alakítja. A jól látható fémtiszta, világosszürke kipufogócső-végződés belső fala is erről tanúskodik. A korom-, pontosabban részecskeszűrőt ma a hazai szóhasználatban is az angol megnevezés rövidítésével DPF-nek nevezzük. Ez nem más, mint Diesel Particulate Filter, azaz dízel részecskeszűrő.

Mivel minden dízel füstöl, így minden dízelmotornak – a mai előírások szerint – rendelkeznie kell részecskeszűrővel. Akár közúti (on road), akár nem közúti gépjárműbe, erőgépbe, munkagépbe (off road) van beépítve. Minden járműkategóriában (M és N), a Bobcattől a kombájnokon át a villástargoncákig, ha ezeket dízelmotor hajtja. És a „történet” közel két évtizedes, mely nemhogy utolért minket, hanem a koromszűrő általánosan használt technikává is vált.

Ami nehezen formálódik, az a felhasználók, javítók szemléletváltása, ennek a rendkívül fontos „védőfelszerelésnek” a környezettudatos elfogadása.

➊

Haszongépjárművek, mezőgazdasági erőgépek, munkagépek koromszűrőjének tisztítása elvében nem, de gyakorlatában eltér a személygépjármű DPF-tisztítástól. Ezen gépek emissziótechnikája, mind az Euro sorozatot (haszongépjárműveknél ennek előírás-fokozatait római számmal jelöljük, pl. Euro IV-V-VI), mind a nem közútiak Tier előírását tekintve (pl. Tier 3 vagy 4), megköveteli a koromszűrőt. Anynyiban egyszerűbb a személygépkocsikhoz viszonyítva a tisztítási előkészület, hogy a DPF a kipufogógáz tisztítórendszerből kiemelhető ➊ és a szűrő mindkét homlokfala könnyen elérhető ➋ ➌. Mind a méretkülönbségek, mind a hozzáférhetőség másfajta tisztítóberendezést igényel. A DPF-eltömődésről, a tisztítás lehetőségeiről haszongépjármű-szűrők esetében is sokszor és sokat írtunk az Autótechnikában, jelen számunk egy másik cikkében, ismeretfrissítésként is, alaposan körüljárjuk a témát.

➋

➌

Minden dízelmotor a részecskeszűrőt PM-alkotókkal terheli meg. PM a particulate matter angol kifejezés betűszava, mely részecskét jelent. Rendeletekben, mindenütt a világon, így jelölik a részecskekibocsátást. Röviden és tömören tekintsük át a PM-alkotókat, amivel haszongépjárműmotoroknál számolnunk kell:

- korom (döntően szénből és gázolajból, részben motorolajból származó szénhidrogének),

- olajhamu (ezalatt a motorolaj szulfáthamut, valamint az olaj kén- és foszfortartalmát értjük).

Műszaki hiba esetén:

- AdBlue „származékok” (ammóniavegyületek),

- hűtőközeg-alkotók,

- fémes kopadékok.

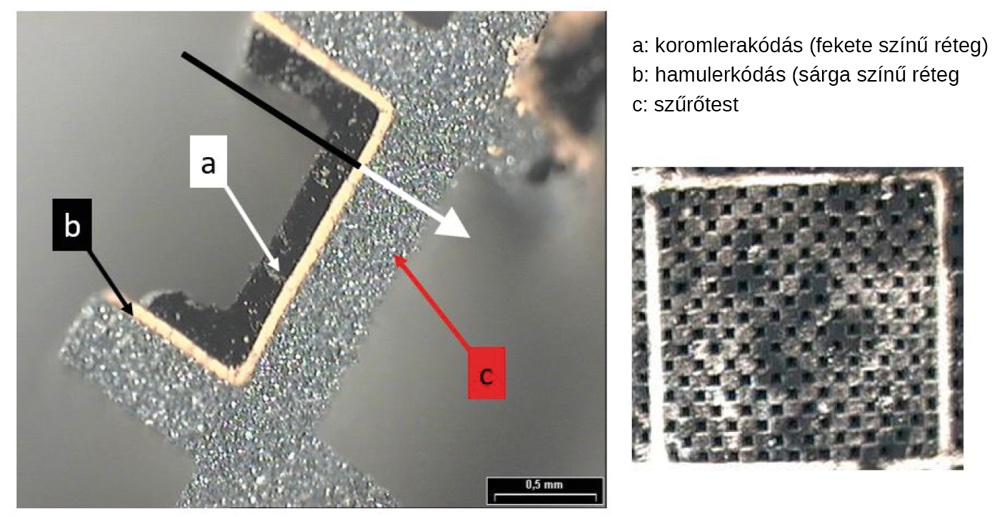

Szűrőben kialakuló lerakódást mutat a ➍ ábra. Mindazon PM-alkotók, melyek nem oxidálódnak és az oxidáció után gáz vagy gőz formában nem jutnak át a szűrő falán, benne maradnak és eltömik a szűrőt. Ez adja idővel a végleges elhasználódást, amikor is a szűrőt újra kell cserélni, tisztíttatni kell, vagy tisztított cseredarabbal kell ellátni. A szűrő élettartamának vége felé, amikor átjárhatósága már nehezül, tehát a szűrőfal eltömődik, a csatornák részben feltöltődnek olajhamuval, így a szűrő gázáteresztő kapacitása lecsökken, nemkívánatos következményekkel kell számolnunk.

➍

Ezek:

- egyre gyakoribb lesz a kényszerregenerálás, ez tüzelőanyagfogyasztás-növekedéssel jár együtt,

- egyre nagyobb lesz a kipufogási ellennyomás, nő a tüzelőanyag-fogyasztás, mert az optimálistól eltérnek a ciklus peremfeltételek,

- nő a kipufogógáz-hőmérséklet,

- a turbótöltő turbinaoldaláról gáz hatolhat a tengelytömítés mellett a középrészbe, besülhet a töltőcsapágyazás,

- ha a turbótöltő tengelye eltörik, motorolaj árasztja el a kipufogógáz-tisztító berendezést, az katasztrófhoz vezet.

A DPF rendkívül kifinomult kerámia szűrőstruktúra, a ráépülő katalizátor hordozó réteggel és katalizátor fémmel teszi igazi high-tech termékké. A finom struktúra egyben nagyon sérülékeny, a normál üzem nem, de a hozzá nem értő tisztítóbeavatkozás hamar károsíthatja.

A HASZONGÉPJÁRMŰ DPF- TISZTÍTÁS TECHNOLÓGIÁJA

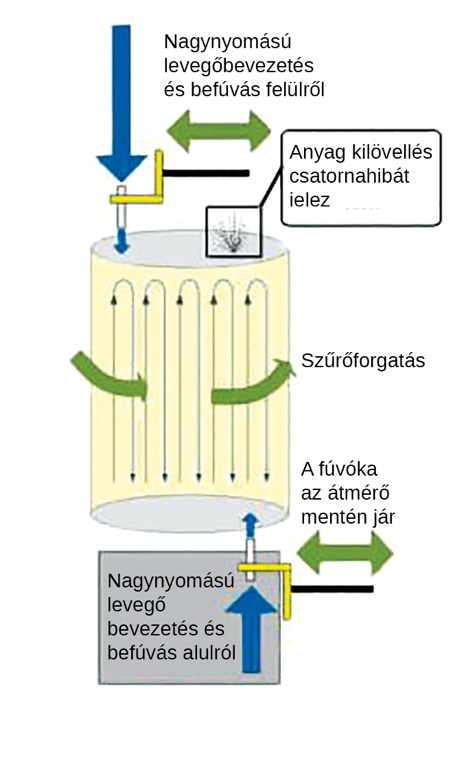

A haszongépjármű DPF-tisztítás technológiája az elmúlt negyedszázadban az USA-ban alakult ki, a tisztítóberendezések jeles gyártóit is ott találjuk. A legkíméletesebb, de egyben leghatékonyabb eljárásnak a levegővel történő átfújatást és szükség szerint a kemencében történő kiégetést találták. A levegősugár, levegőlándzsa csatornáról csatornára hatol a szűrőbe, áthatol a csatorna teljes hossza mentén, mind a négy határoló falon keresztül és a szűrő másik oldalán kifúj, kihordva a lerakódást. Elsősorban a kipufogógáz-árammal ellentétes átfújás hoz eredményt, mert a szűrőfal belseje felől támadja a lerakódást, ahol a lerakódott anyag a szűrő felső rétegében és felületén deponálódik.

➎

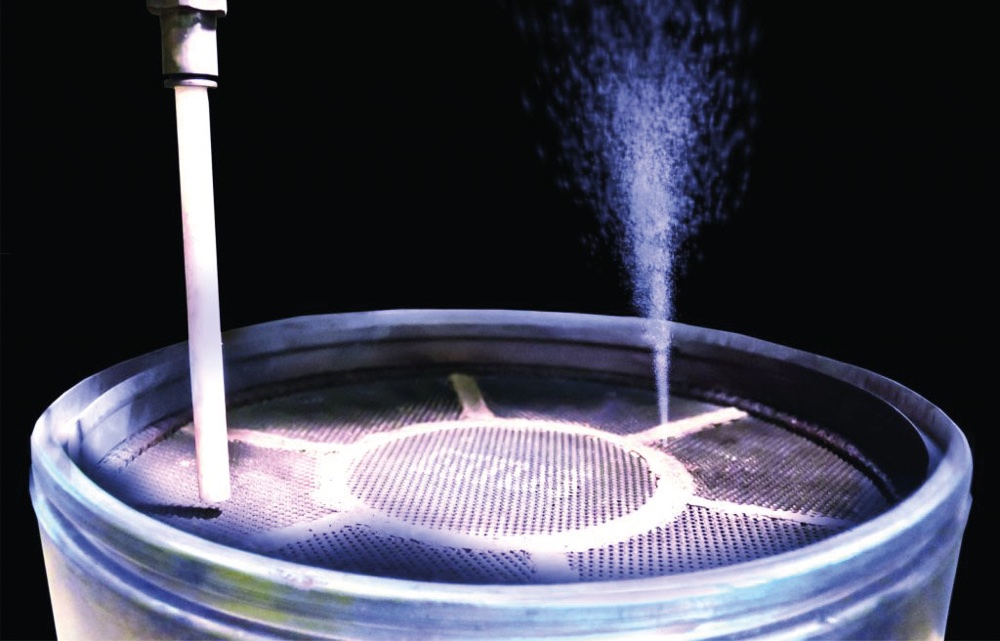

Mivel a lerakódás kémiailag nem köt a szűrő anyagához, hanem csak fizikailag rögzül, beszorul, azokat fel kell szabadítani. Ezt teszi a 3700 liter/ perc mennyiségű, kb. 8 bar nyomású levegősugár. A tapasztalat azt mutatta, hogy a fellazítást a kipufogógáz belépési irányából is érdemes elvégezni, tehát mindkét oldalról elvégzik a befúvatást ➎. Ez az amerikai FSX Equipment Inc. vállalat szabadalmaztatott eljárása A levegőfúvócső a szűrőátmérő mentén jár a szűrő egyik szélétől a másikig, a szűrő homlokfelülettől kb. 5–8 mm-re, miközben a szűrő forog, így jut el valamennyi csatornához. A fúvócső pályáját a szűrőkhöz egyedileg kell illeszteni mind alul, mind felül. A TrapBlaster™ berendezés ablakain át mind a felső, mind az alsó levegős anyagkihordás folyamatosan megfigyelhető ➏. A műveleti idő, szűrőmérettől és szennyeződéstől nagyon függően, 50–120 perc közötti lehet. A tisztítás végeztével ismételt nyomásellenőrzés szükséges. Itt derül ki, hogy sikeres volt-e a tisztítás vagy az ipari kemencés kiégetésre szükség van-e.

➏

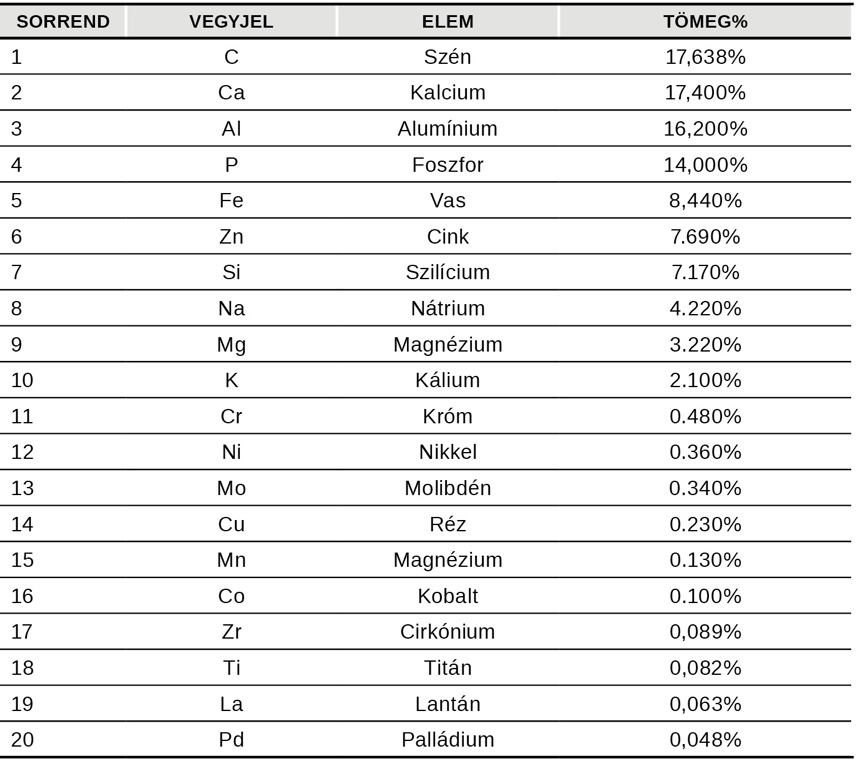

MI TÖRTÉNIK A LEVEGŐVEL KIFÚJT HORDALÉKKAL?

A tisztítóberendezésből el kell szívni a szűrőből eltávolított, légáramban lebegő anyagot, azt tárolni kell, majd a levegőt szűrve lehet a műhelybe visszaereszteni. Az átfúvató egységből kikerülő, hordalék anyaggal szenynyezett levegő egészségre rendkívül káros, ezért kell azt alaposan szűrni. Ennek berendezése a SootSucker™. A munkalevegőt két fokozatban igen alaposan szűrni kell, a második szűrő HEPA (high-efficiency particulate absorber), melyet például az otthoni porszívótechnikából is ismerhetünk. Az amerikai FSX Equipment Inc. cég különféle gyártmányú DPFek tisztításából kikerült anyagot anyagösszetételre bevizsgáltatott. Az anyagösszetételt az alábbi táblázat mutatja. Veszélyes hulladék minősítése vitathatatlan. Megállapították, hogy a minta platinatartalma méréshatáron alul van, ami azt jelenti, hogy a DPF-katalizátor anyagát ez a tisztítási mód nem érinti. Az eljárásnak ez kiemelt előnye (➊ táblázat).

➊ táblázat

KIÉGETÉS KEMENCÉBEN

Találkozunk makacs olajkokszos DPF-lerakódással, melyet a levegősugár nem tud tökéletesen kitakarítani. Ekkor kell a kemencés izzítást, kiégetést, azaz oxidálást alkalmazni. A szűrőt az erre a célra kifejlesztett kemencébe helyezzük ➐. Mind a felfűtés, mind a hőntartás és ami különösen fontos, a visszahűtés hőmérséklet- és időprogramozott. Az óvatos felfűtési és lehűtési sebesség a kerámia mikrorepedésének megakadályozása miatt szükséges.

➐

A hőntartás 600 °C hőmérsékletű. A kemencés tisztítás technológiai ideje igen nagy, átlagban 10–11 óra, ebben a visszahűtés időigénye a legnagyobb. A hőkezelés alatt a szűrőn nem áramoltatnak át levegőt, ezzel is csökkentve a hőfeszültség és a mikrorepedés kialakulásának veszélyét. Ezt a tisztítási fázist természetesen ismételt levegőátfúvatás követi. A tapasztalat azt mutatja, hogy nem minden részecskeszűrőnél szükséges a kemencés izzítás. Ennek elmaradása természetesen a tisztítás költségét is csökkenti.

ÁLLAPOTFELMÉRÉS TISZTÍTÁS ELŐTT ÉS UTÁN

A tisztítás nagyon alapos állapotfelméréssel kezdődik. Triviális, jól látható hibáknál nincs értelme a tisztításnak. A szűrőkerámia töredezett belépő felülete, átfúrt kerámia, erőteljes olajszennyezés, kokszosodás, elmozdult kerámia a szűrőházban sorolhatók az „ezzel nincs mit kezdeni” kategóriába. A berendezésgyártó nagy tapasztalattal rendelkezik, fényképes állapotvizsgálati anyagai a biztos diagnózis alapját megadják. Ezt követi a szűrő gázátbocsátási állapotának mérése. Különálló mérőberendezés szolgáltatja a mérő levegőáramot, melyet a szűrő „tiszta”, tehát kimeneti oldalán vezetünk be. Mérjük a kialakuló ellennyomást.

Fontos szempontja volt a berendezés fejlesztőjének, hogy ez a mérés valamenynyi legyártott berendezésénél teljesen azonos mérési peremfeltételű, mérőműszerű, tehát bármelyiknél megismételhető legyen. A garanciális feltételeknek mindenütt egyformának kell lenniük. A mért nyomásból az állapotértékelés autógyártó-, illetve szűrőtípusfüggő, melyhez a berendezésgyártó ad adatbázist. A szűrőtest átmérője és hossza alapvetően meghatározza a tisztítás időtartamát.

➑

Ezt követően mérőpálcával a belépő csatornákban a lerakódást kell feltérképezni, azaz megnézni, a mérőpálca meddig süllyed ➑. Ezzel az egyes csatornák átfúvatásának idejét is meghatározhatjuk.

MIKOR KELL EGY DPF-ET KISZERELT ÁLLAPOTBAN TISZTÍTANI?

A jó válasz erre az, hogy az kérem attól függ… Ha a befecskendezőrendszer, a motorkompresszió, a kartergázkezelés, az EGR-rendszer rendben van és a haszongépjármű általában hosszú utakra megy, akkor a DPF élettartama eléri (sőt meg is haladhatja) a gyár által mondott futásteljesítményt. Ez lehet 400–600 ezer km is. Ha a gyártó előírja, hogy a tényleges állapotától függetlenül minden harmadik nagyszerviznél kell cserélni, az is rendben van. A fedélzeti állapotfelügyelet meg tudja állapítani, hogy a DPF hamutartalma mikor éri el a kritikus értéket, ekkor figyelmeztet. A továbbfuttatás nem ajánlott. A baj akkor kezdődik, amikor műszaki rendellenesség vagy haladási, ahogy mondják, menetprofil nem megfelelősége miatt (kis motorterhelés, kis sebesség, sok hidegindítás stb.) idő előtt túlterhelődik a szűrő ➒.

➒

Itt aztán minden motorikus meghibásodás szóba jöhet, a befecskendezési hibáktól a megnövekedett olajfogyasztáson és a légszűrő-eltömődésen, az EGR hibáján, a turbótöltés hibáján át a kompresszióvesztésig.

A fedélzeti kényszerregenerálás sem segít, a szűrőt tisztítani kell és a motorhibát kijavítani. Szűrőgyártók és így az autógyártók – akiktől van adatunk – háromszori tisztítást engednek, közben egyre csökkentik a cserék közötti futáskilométert. Mivel a megengedett futáskm előtt már a megnövekedett kipufogási ellennyomás miatt nő a motorfogyasztás és gyakoribbak a gázolajfogyasztásba kerülő regenerálások, érdemes nagyon odafigyelni a karbantartásra. Erőgépeknél, munkagépeknél alig van lehetőség az intenzív fedélzeti regenerálásra, itt az eltömődés, a koromtelítés gyakoribb, a tisztításra is gyakrabban van szükség.

HARTRIDGE DPF 300 MASTER SERIES

A fentiekben leírt tisztítási eljárást megvalósító technológiával, a Hartridge DPF 300 Master Series berendezéssel, Magyarországon Kecelen, a Benedeczki Diesel Center Kft.-nél találkozhatunk ➓. Az angol Hartridge cég, akit a dízeladagolás rendszereinek és alkatrészeinek vizsgálóberendezéseiről jól ismer a hazai szakmai világ is, körülnézett a nagyvilágban és az amerikai FSX cég DPF-tisztítási technológiáját találta a leginkább figyelemre méltónak. A velük való együttműködésben készült el a DPF 300 Master Series, (lásd a címképet), mely a Benedeczki Diesel Centerben Európában (is) elsőként, már közel 2 éve szolgálatot teljesít.

➓

A berendezésegyüttes négy főegységből áll. Technológiailag is első helyen van a mérőegység, melynek megnevezése DPF 320 Master vagy TrapTester™. Ez kiegészülhet – ismerve a hazai körülményeket – fényképek készítésével és a kiinduló állapot súlymérésével.

Ezt követi, mint a tisztítás első színtere, a levegőfúvó egység, a DPF 300 Master vagy TrapBlaster™. A levegőellátást nagy teljesítményű, 3700 liter/min szállítású kompresszor biztosítja. A levegő-előkészítésben a szárítás fontos követelmény. A munkalevegőt a leválasztott lerakódásokkal a szűrőberendezés szívja el, ez a DPF 310 Master vagy SootSucker™ modul. Két levegőszűrőjét szükség szerint cserélni kell. A negyedik egység a kemence, mely egy vagy három szűrőt fogad be. Az egység neve DPF 330 Master vagy TrapBurner™.

A mindenre kiterjedő technológia és részbeni automatizálás sem teszi szükségtelenné a szakmai tapasztalatszerzést, a gondos munkát. Ha ez más műfaj is mint az adagolóelemek, injektorok javítása, egyben közös: a jó szakembereken múlik a munka minősége. Amennyiben a DPF-et elegendő csak a nagynyomású levegővel tisztítani, úgy maga a folyamat 2–3 órát vesz igénybe. Amennyiben szükséges a hevítés is, úgy a teljes tisztítás 12 órát is igénybe vesz.

Arról, hogy ez mibe kerül, a Benedeczki Diesel Center ad felvilágosítást (telefonszám 78/422-423), tájékoztatásul nettó 65–96 ezer Ft közötti az összeg.

Amikor előadásaimon kampányolok az emberiség jótevője, a részecskeszűrő mellett, mindenki figyelmesen hallgat. A szünetben viszont a „kisipari módszerekről” kérdeznek. Tudja Tanár Úr, a magyar ember költségérzékeny, hogy lehet ezt „okosba” megoldani. Csak azt tudom válaszolni, ha önnek van gyereke, unokája, remélem, ilyet nem tesz.

Forrás:

http://www.benedeczki.hu/dpf-reszecskeszuro/

http://www.hartridge.com/dpf-300-master-series Hartridge

DPF 300 Master Series, Advanced Diesel Particulate Filter Servicing & Maintenance Diesel Particulate Filter (DPF) - Cleaning History Worksheet

https://www.fsxinc.com/ site1/Products/BasePkg.html

https://www.fsxinc.com/site1/ BaseLinesNScience/DPFAsh.html

Nagyszokolyai: A nagykorú DPF, Autótechnika, 2019/1. szám